Радиально сверлильный станок 2Л53

- Органы управления радиально-сверлильного станка

- Устройство радиально-сверлильного станка

- Кинематическая схема радиально-сверлильного станка

- Электрическая схема радиально-сверлильного станка

- Сверлильная головка радиально-сверлильного станка

- Механизм включения подач

- Техническая характеристика данного радиально-сверлильного станка

Радиально сверлильный станок 2л53 предназначен для выполнения сверлильных операций с максимальным диаметром сверления 35 мм. Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Органы управления радиально-сверлильного станка 2Л53

- Ручной поворот стола;

- Зажим бочки на колоне;

- Гайки зажима поворотного стола;

- Зажим рукава на колоне;

- Электрическая кнопочная станция;

- Ручка набора скоростей;

- Ручка переключения скоростей;

- Ручка переключения подач;

- Перемещения сверлильной головки по рукаву;

- Ручка включения подач;

- Зажим лимба механизма подач;

- Зажим сверлильной головки на рукаве;

- Тонкая ручная подача шпинделя;

- Поворот шпиндельной головки;

- Ручка набора подач;

- Зажим сверлильной головки

Устройство радиально-сверлильного станка 2Л53

Радиально сверлильный станок 2л53 состоит из следующих узлов:

- Рукав и плита;

- Бочка;

- Сверлильная головка;

- Механизм включения подачи;

- Салазки;

- Поворотный стол;

- Система охлаждения;

- Резьбонарезная головка;

- Электрооборудование, для монтажа которого требуется частный электрик

Сверлильная головка радиально-сверлильного станка 2Л53

Сверлильная головка радиально сверлильного станка изготовлена из чугунной отливки, в которую монтируется коробка скоростей и коробка подач.

Коробка скоростей обеспечивает шпинделю восемь скоростей. Через коническую передачу 1, вал 2 получает крутящий момент от горизонтального вала 1.Шестерни 3, 5 и 7 передают крутящий момент валу 3. Вал 3 будет получать разный крутящий момент в зависимости от того, какие из пар шестерен 2 и 3, 4 и 5 или 6 и 7 будут в зацеплении. На валу 3 расположенный подвижный блок обеспечивающий включение колес 8 и 9, 10 и 11 или 11 и 12, что дает возможность получить на шпиндели восемь скоростей с диапазоном от 35,5….1400 об/мин.

Вал 5 коробки подач получает вращение через шестерни 16 и 19. При включении шестерен 18 и 24 и 25,29 и 30 крутящий момент передается на вал 7.Вал получает три разные скорости, в зависимости от того, какая из пар шестерен 25 и 26, 27 и 29 или 28 и 30 будет в зацеплении.

Переключение скоростей коробки подач и коробки скоростей осуществляется при помощи рукояток, расположенных в корпусе сверлильной головки.

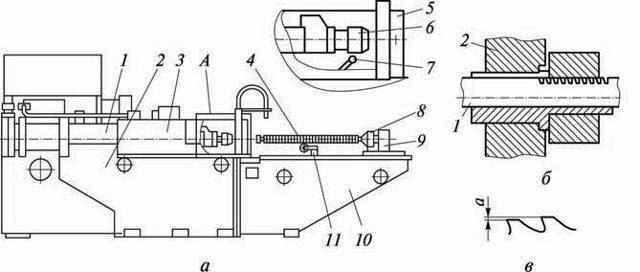

Механизм включения подач

Механизм включения подач предназначенный для механической и ручной (ускоренной) подачи шпинделя и расположенный в нижней части сверлильной головки.

Механическая подача осуществляется,рукояткой 2 в положение “ от себя”, тогда зубчатые пальцы 3 входят в зацепление с деталью 4, связанным с червячным колесом 5.

Ручная подача осуществляется рукояткой 1 в положение “на себя”.

Для стабильной глубины сверления при ручной подаче, служит упор 1.

Техническая характеристика радиально-сверлильного станка 2Л53

| Основные параметры | 2Л53 |

|---|---|

| Наибольший диаметр сверления,мм | 35 |

| Вылет шпинделя: | |

| наибольший | 1000 |

| наименьший | 290 |

| Наибольшее расстояние от нижнего торца шпинделя до плиты,мм | 1160 |

| Наибольший ход шпинделя,мм | 325 |

| Конус шпинделя | Морзе 4 |

| Механика станка | |

| Количество скоростей вращения шпинделя | 8 |

| Пределы чисел оборотов, об/мин | 35,5. 1400 |

| Количество подач | 6 |

| Пределы подач, мм/об | 0,1. 1,1 |

| Габариты станка,мм: | |

| длина | 2000 |

| ширина | 790 |

| высота | 2390 |

| Вес станка,кг | 2300 |

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

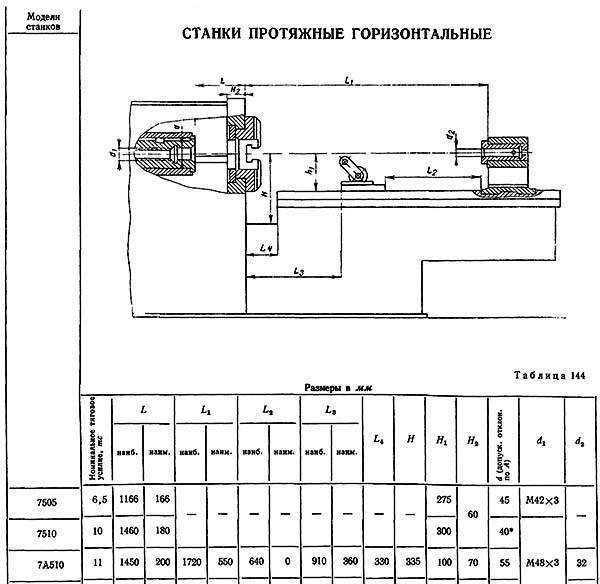

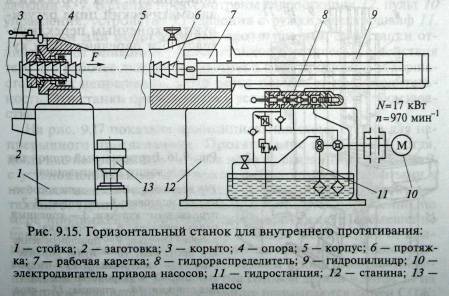

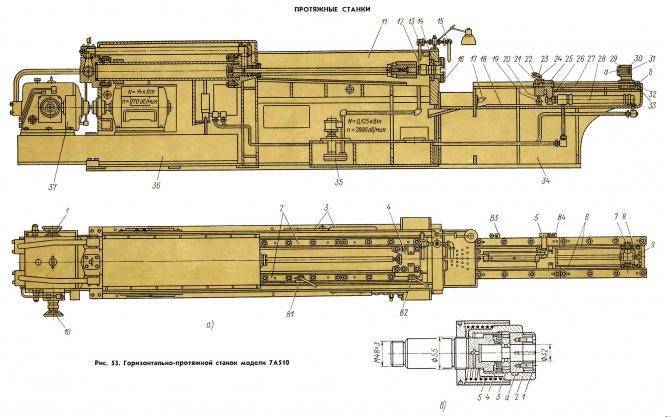

Назначение и классификация строгальных станков

Станки, предназначенные для обработки заготовок строганием, долблением и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному исполнению подразделяют на продольно-строгальные одностоечные и двустоечные, поперечно-строгальные, долбежные, горизонтальные протяжные, полуавтоматы для внутреннего протягивания и вертикально-протяжные полуавтоматы для внутреннего и наружного протягивания. Продольно-строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одностоечные.

Все одностоечные и двустоечные продольно-строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

Отечественная промышленность производит следующие модели поперечно-строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3…48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечнои продольно-строгальные, а также долбежные. Для обработки горизонтальных, вертикальных и наклонных поверхностей деталей применяют поперечно-строгальные станки.

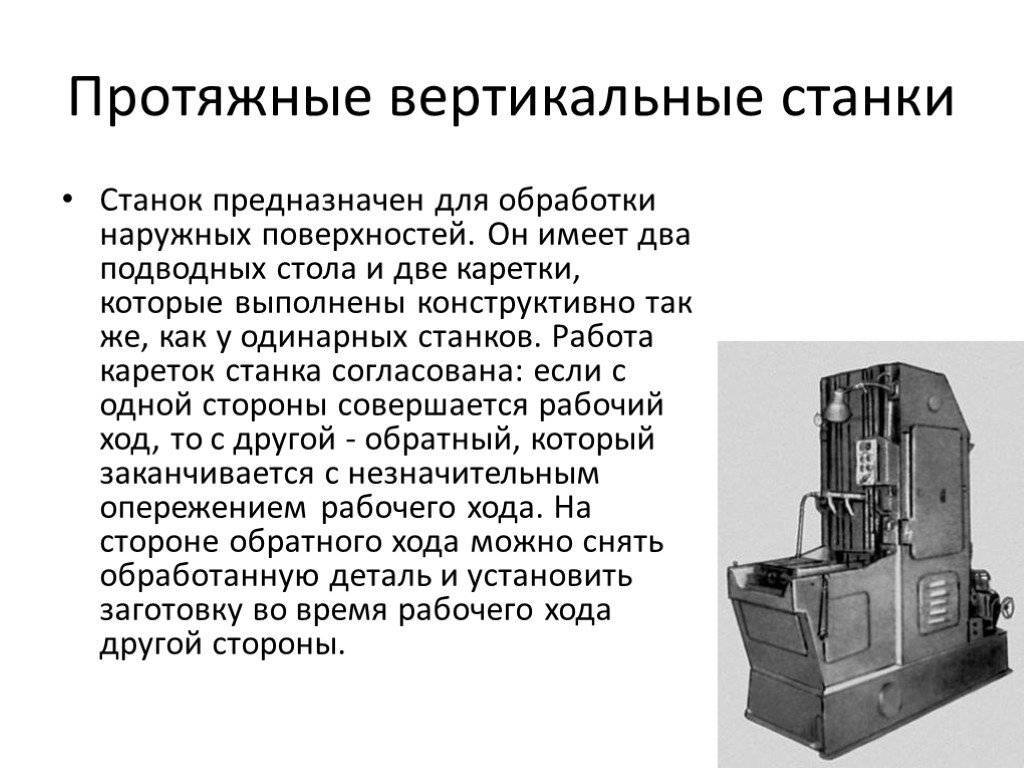

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной станины с механизмом автоматического подвода и отвода протяжки. Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Долбежные станки станкостроительная промышленность выпускает следующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

Основные характеристики

Модели протяжных станков различаются по нескольким признакам:

- назначение — внутренняя или наружная протяжка;

- универсальность — общее и узкоспециализированное назначение;

- направление рабочего движения — горизонтальное или вертикальное;

- характер рабочего движения — круговое, движение протяжки, движение заготовки;

- число кареток — одна или несколько;

- позиция — обычные станки (однопозиционные), с поворотными столами (многопозиционные);

- наличие ЧПУ.

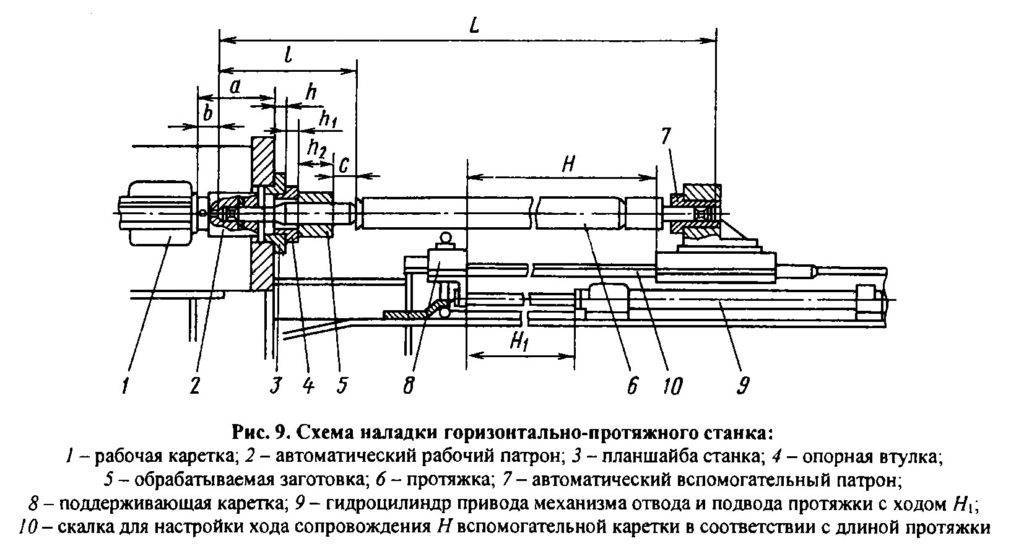

Отечественный горизонтальный протяжной станок

Основными типами являются:

- горизонтально протяжной станок (для внутренней обработки отверстий);

- вертикально протяжный станок (для внутреннего и наружного протягивания);

- ЧПУ центры, которые имеют устройства автоматической установки/снятия заготовок и смену инструмента.

К рабочим характеристикам относятся такие показатели как тяговая сила — от 50 до 1000 кН, и длина хода протяжки — от 1000 до 2000 мм.

к меню

Горизонтально протяжные станки

Используются для обработки внутренних и внешних поверхностей деталей в линейном направлении при помощи протяжек, которые имеют различные профили.

При работе используется только прямолинейное движение инструмента (протяжки) или заготовки (детали) в горизонтальном направлении. Выборка (срезание) материала происходит за счет равномерного подъема зубьев на протяжке по всей ее длине. Рабочий процесс может быть автоматизирован за счет установки систем ЧПУ. к меню

к меню

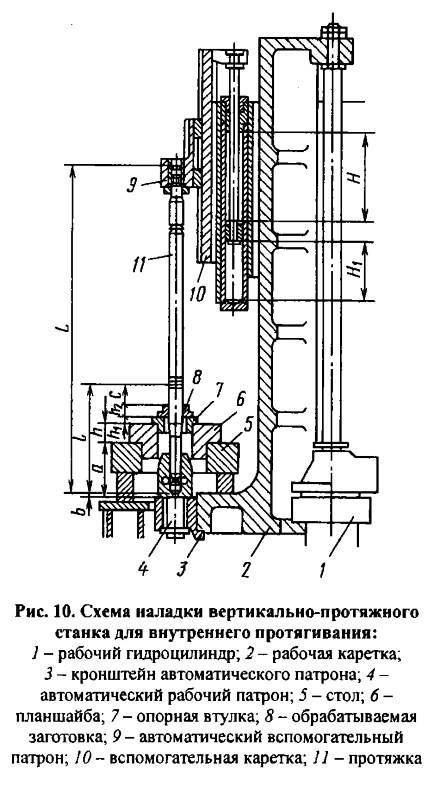

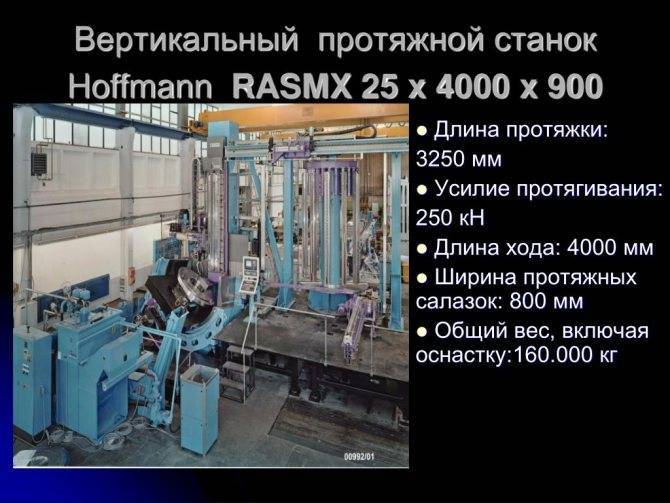

Вертикально протяжные станки

Принцип работы вертикально протяжного станка такой же, как и у горизонтального варианта, но имеется несколько преимуществ:

- ось протяжки не провисает и не искривляется;

- при модернизации по увеличению производительности, проще устанавливаются дополнительные протяжки;

- небольшая занимаемая производственная площадь, так как рабочее движение происходит вертикально.

к меню

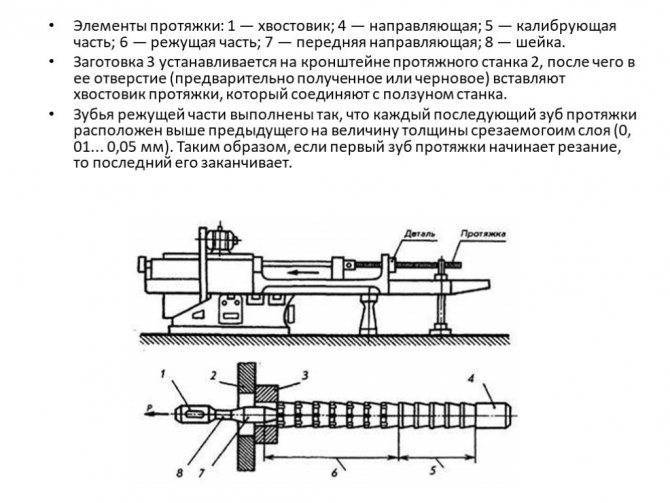

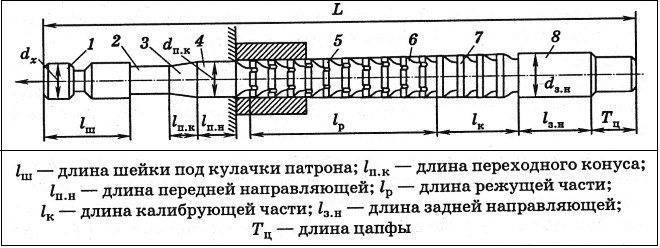

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Значимые элементы круглой протяжки

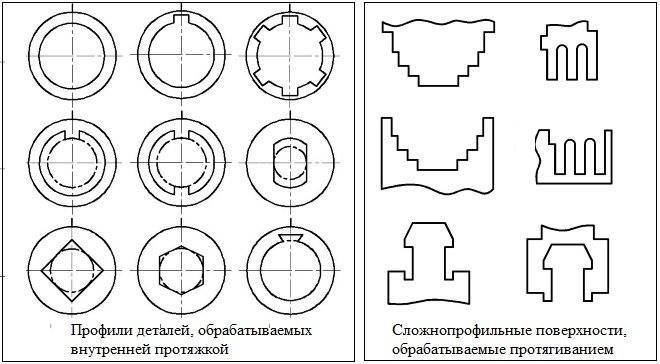

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Передняя часть Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

Хвостовик

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

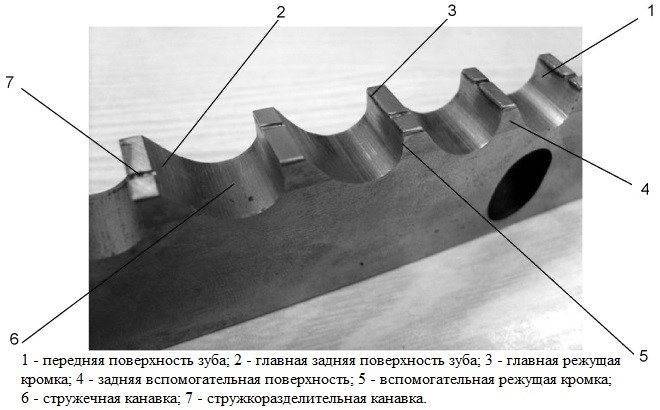

Стандартный хвостовик шлицевой протяжки Режущая часть Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки Опорная цапфа Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая часть

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

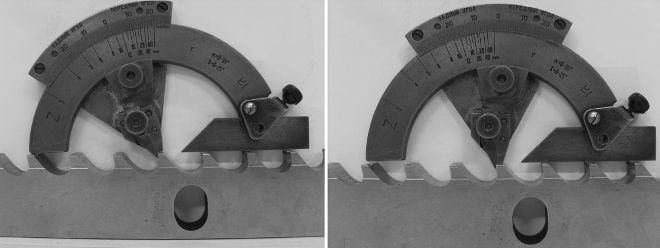

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

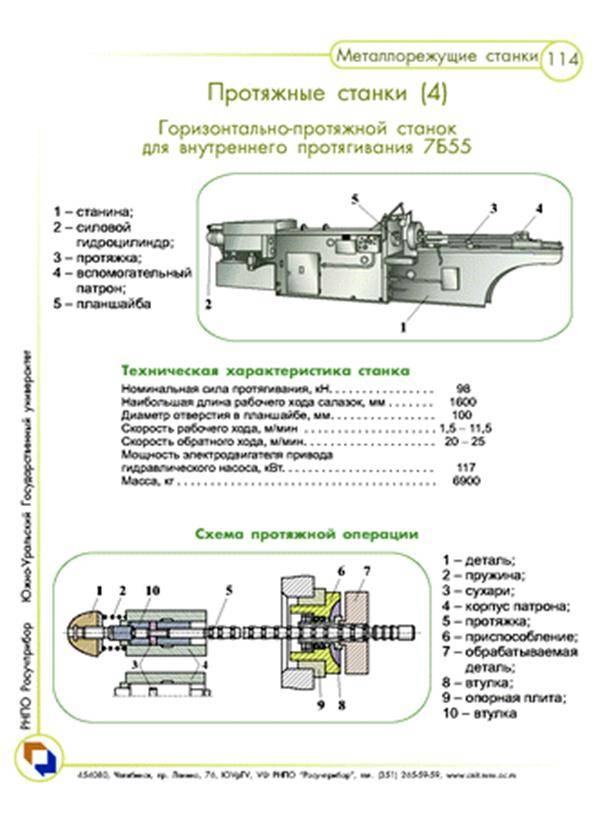

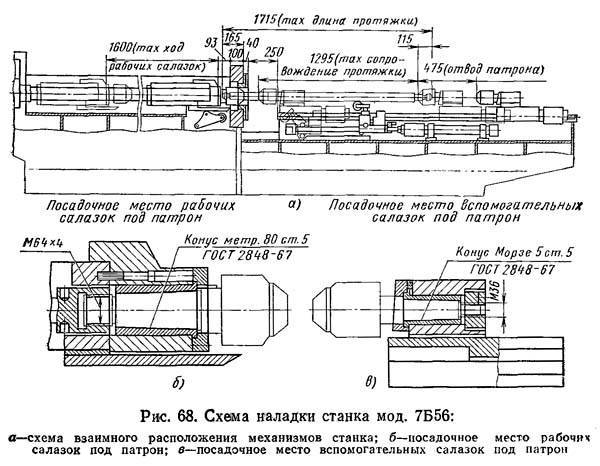

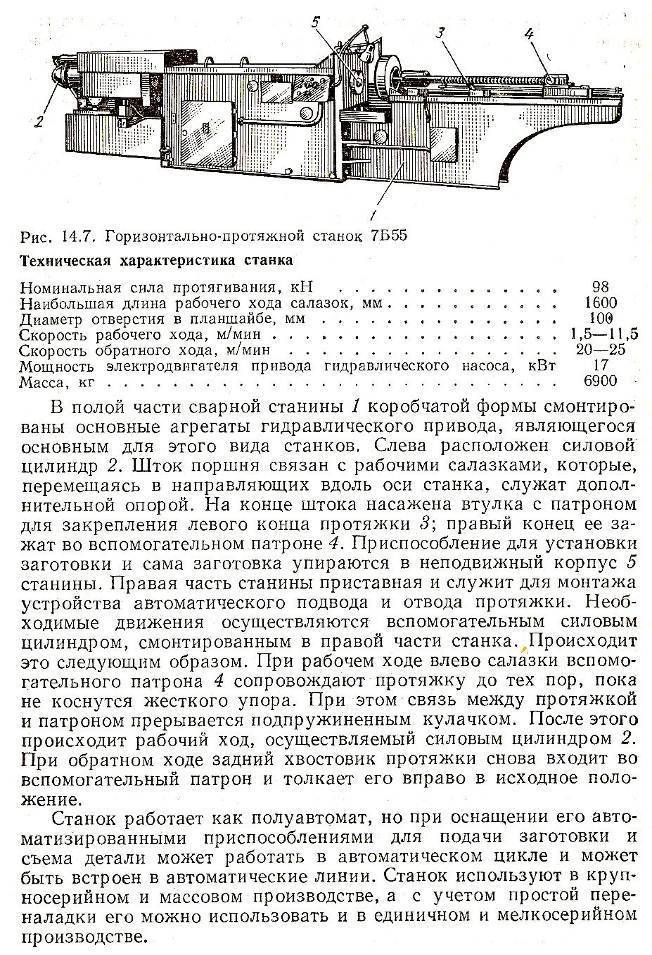

Обзор станка модели 7Б55

Технические свойства протяжных станков для работы по металлу в себя включают следующие важные критерии — силу рабочей тяги и самую большую величину движения протяжки. Изготовителями из нашей страны выпускаются разные модели протяжных станков для металлообработки, способных удовлетворить все нужные потребности заказчика. К одному из подобных станков относится модель 7Б55.

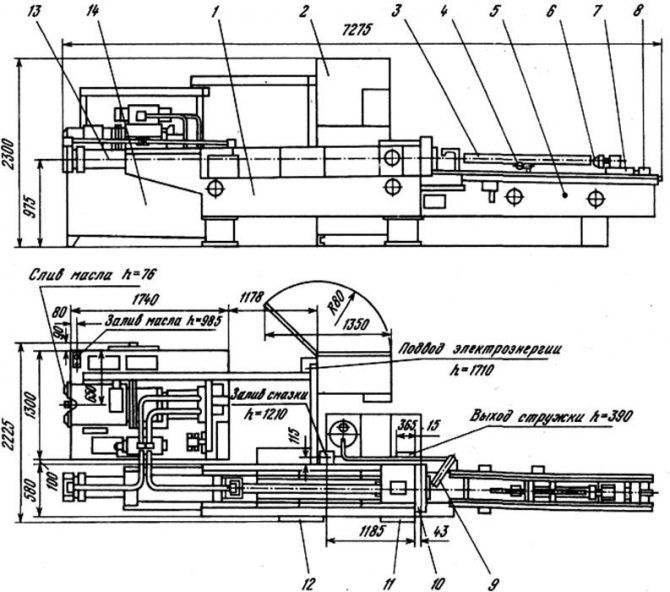

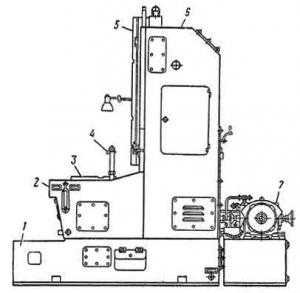

Внешний вид протяжного станка 7Б55

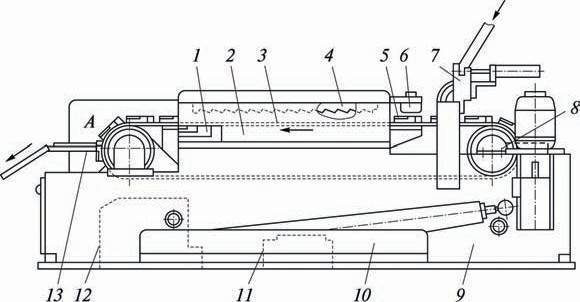

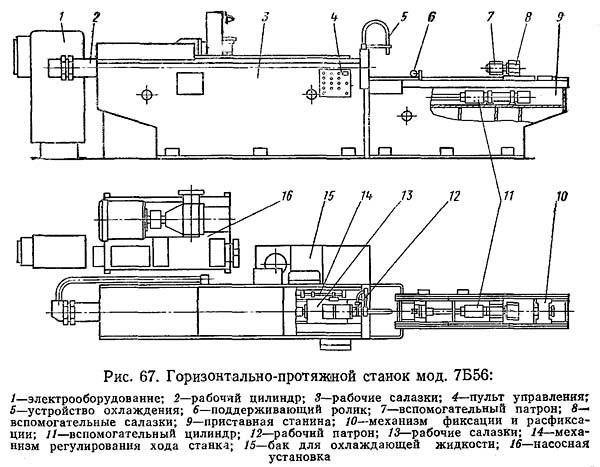

Техническое устройство данного станка имеет следующее описание:

- главной частью технологичной оснастки считается сварная, пустотелая в середине станина, в середине которой размещается мощный гидропривод;

- сам привод состоит из силового цилиндра и штока, в горизонтальном положении перемещающегося по специализированным направляющим салазкам;

- на штоке поставлен патрон, в котором происходит фиксация протяжки;

- схема станка имеет и специализированный запасной патрон, который предназначен для крепления конца инструмента для резки.

Во время процесса работы происходит перемещение дополнительного патрона по в горизонтальном положении размещенным салазкам одновременно с протяжкой до самого упора. В конечной точке движения происходит разрыв их связи с помощью специализированного пружинного кулачка. После выполнения отрезным станком всей операции резки протяжка возвращается в собственное первое положение и вновь прикрепляется к вспомогательному патрону.Как и большинство станков подобного класса, 7Б55 поддерживает лишь полуавтоматический режим обработки деталей. Впрочем, технические свойства протяжных станков дают возможность выполнять усовершенствование путем установки ЧПУ, которое доводит весь процесс работы до полного автоматизма.

Шлифовальная бабка

Шлифовальная бабка расположена на станине. На шлифовальной бабке установлен шлифовальный круг, вращающийся от специального электропривода. Головки шпинделя на плоскошлифовальных станках установлены в отверстия в колоннах. Основная задача этого узла — обеспечить работу шпинделя с шлифовальным кругом с учётом следующих характеристик:

- высокая точность вращения — минимальное биение на переднем конце шпинделя в радиальном и осевом направлениях;

- жёсткость — правильное расположения шпинделя под действием центростремительной силы и силы сопротивления;

- виброустойчивость — способность гасить вибрации при металлообработке;

- долговечность — длительное поддержание точности вращения;

- минимальные нагрев и температурные деформации;

- быстрая и надёжная фиксация инструмента.

При увеличение мощности привода шлифовального круга особое внимание уделяется жёсткости шпинделя в сборе и конструкции стыков узлов станины. Вращение шлифовальных кругов на плоскошлифовальных станках осуществляется от встроенного электродвигателя

Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя. Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным.

Виды протяжек [ править ]

В зависимости от вида протягивания — наружного или внутреннего — различают, соответственно, наружные и внутренние протяжки.

Протяжки позволяют обрабатывать фасонные поверхности. Форма поверхностей, на практике протягиваемых чаще других, является одним из критериев классификации протяжек, то есть принято протяжки разделять на шпоночные, круглые, шлицевые, квадратные и т.д. Если же за один рабочий ход протягивается ряд типовых поверхностей, то осуществляющая его протяжка является комбинированной.

В соответствии со схемами резания при протягивании различают протяжки профильной (обычной), генераторной (ступенчатой) и групповой (прогрессивной) схем резания.

Разновидностью протяжного инструмента являются прошивки

, применяемые для обработки отверстий, пазов и других поверхностей. В отличие от протяжки, работающей на растяжение, прошивка работает на сжатие и продольный изгиб. Для прошивания отверстий применяют механические и гидравлические прессы.

Существуют и другие виды протяжек. Так, в силу того, что протяжка является режущим инструментом, некоторые классификационные признаки режущего инструмента вообще могут быть в частности положены и в основу классификации протяжек. Например, как многие виды режущего инструмента, протяжки бывают цельными и сборными.

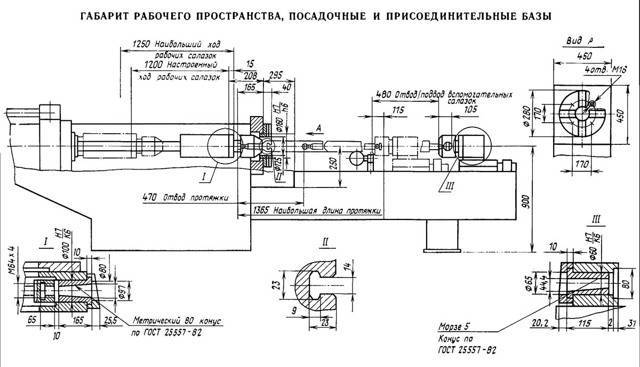

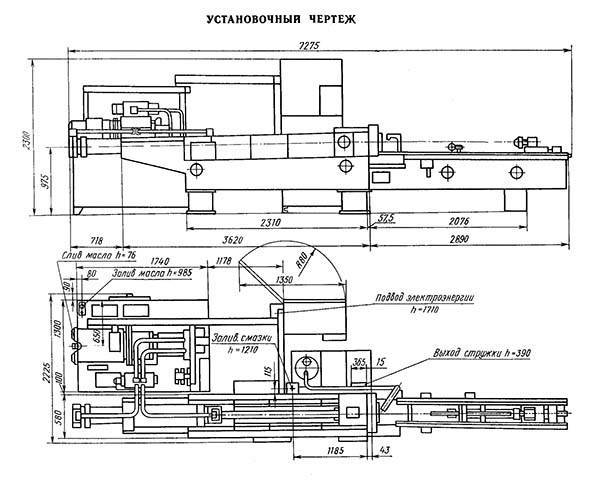

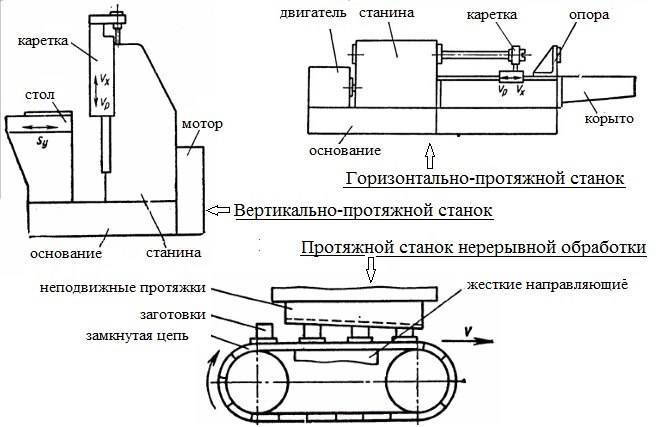

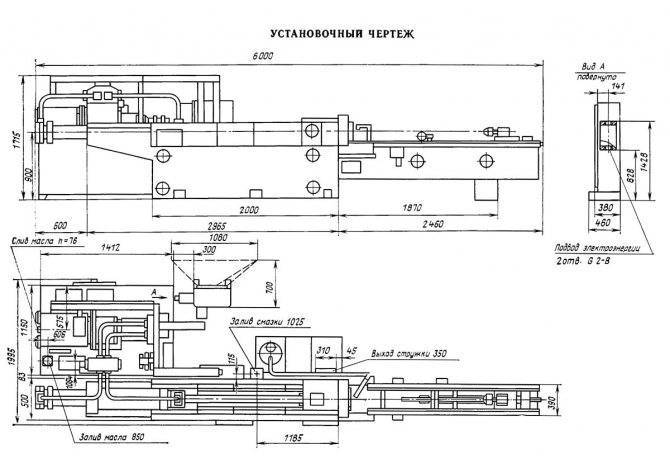

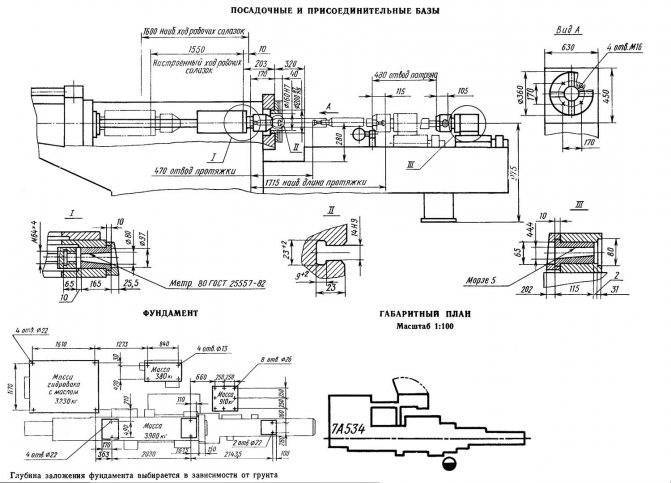

7Б55 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б55 производился начиная с 1981 года. Станок снят с производства и был заменен на более совершенную модель . В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б55 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Протяжной станок 7Б55 отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка 7Б55 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Конструктивные особенности протяжного горизонтального станка 7Б55:

По согласованию с заказчиком станок 7Б55 поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

При оснащении автоматизированными приспособлениями для подачи и съема обрабатываемых деталей станок 7Б55 может работать в автоматическом цикле, а также встраиваться в автоматические линии.

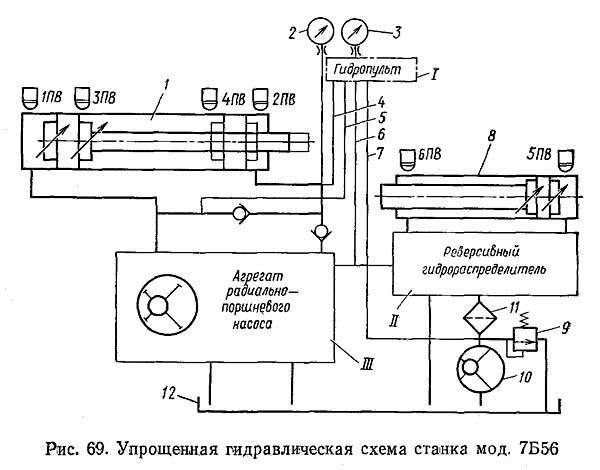

Привод станка 7Б55 гидравлический, регулирование скорости рабочего и обратного ходов бесступенчатое.

Отвод и подвод протяжки к рабочему патрону, а также процесс резания механизированы.

Для удобства обслуживания в станке предусмотрены механизм регулировки длины хода рабочих салазок, централизованная принудительная смазка направляющих, сигнализация о затуплении протяжки при помощи электроконтактного манометра, фильтрация масла в гидросистеме.

Пусковая и предохранительная электроаппаратура размещена в отдельном электрошкафу, что облегчает ее обслуживание и увеличивает срок службы.

Применение бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электроаппаратуры управления и электромагнитов постоянного тока обеспечивает высокую надежность работы электрооборудования.

Повышенная жесткость и виброустойчивость конструкции станка позволяет работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом высокий класс чистоты обработанной поверхности и стойкость протяжки.

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

По особому заказу за отдельную плату станок комплектуется поддерживающей призмой, позволяющей компенсировать массу обрабатываемой детали и упростить процесс ее установки относительно оси протягивания и грузоподъемником для установки и снятия тяжелых обрабатываемых деталей и протяжек.

По желанию заказчика станок может быть изготовлен в одном из двух исполнений: с приставной станиной или без нее (модель 7Б55У), а также поставляться как в универсальном исполнении, так и со специальным приспособлением и инструментом для обработки одной или нескольких определенных деталей.

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм (V5 — V8).

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

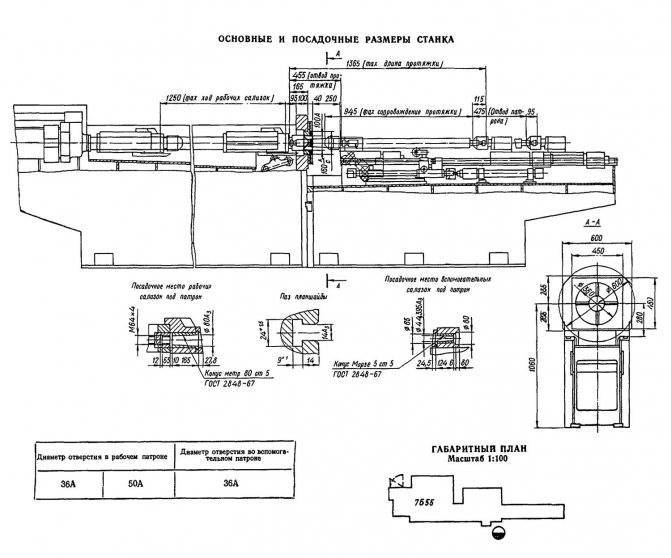

Основные технические характеристики горизонтального протяжного станка 7Б55

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие — 98 кН (10 000 кгс)

- Наибольшая длина рабочего хода салазок — 1600 мм

- Диаметр отверстия в планшайбе — 100 мм

- Скорость рабочего хода — 1,5÷11,5 м/мин

- Мощность электродвигателя привода главного движения — 17 кВт

- Масса станка — 6,9 т

Общие сведения о протяжных станках

Технология протягивания по своему принципу механического воздействия соответствует традиционным и наиболее распространенным видам оборудования металлообработки. Разница заключается в самих условиях выполнения этой операции. Например, протяжные горизонтальные станки позволяют с высокой точностью обрабатывать внутренние поверхности различных заготовок. Данное оборудование используют для формирования особых фасок в сложных местах.

Нередко операция протяжения в условиях поточного серийного производства является завершающей стадией изготовления, следующей за более привычными видами обработки фрезерованием или зенкованием. Еще одной особенностью, которой отличается протяжной станок, является использование специфических режущих элементов. Это так называемые протяжки, которые осуществляют непосредственное механическое воздействие на материал.

Применение протяжных станков

Протяжные станки активно применяются на производстве в качестве составляющей автоматизированных линий по металлообработке или изготовлению деталей, готовых изделий. В зависимости от конкретных целей и производственных особенностей, оборудование может различаться по следующим критериям:

- Назначение – внутренняя или внешняя протяжка;

- Сфер применения – общая или узкоспециализированная;

- Направление движения рабочего элемента – вертикальное или горизонтальное;

- Характер движения рабочего элемента – круговое, натяжное, перемещение заготовки;

- Количество позиций – однопозиционные (наиболее простые модели) или многопозиционные (более функциональные и технически совершенные установки).

Также может варьироваться число кареток и возможность/отсутствие возможности для подключения ЧПУ.

Существует еще одно важное разделение данного вида оборудования на:

- Вертикально протяжные станки – универсальная модификация, подходит для внутреннего и наружного протягивания;

- Горизонтально протяжные станки – подходит исключительно для внутренней обработки поверхностей заготовок.

Протягивание, как способ обработки металлических деталей резанием, характеризуется множеством отличительных особенностей и преимуществ:

- Значительное уменьшение затрат на эксплуатацию и обслуживание применяемого оборудования;

- Высокая устойчивость протяжки;

- Одновременная обработка поверхностей несколькими режущими зубьями/лезвиями;

- Простота и неприхотливость в обслуживании, эксплуатации;

- Высокая скорость процессов обработки;

- Минимальный риск брака и дефектов готовой продукции, деталей, заготовок;

- Высочайший уровень точности процессов обработки.

Чаще всего протяжные станки применяются для нарезания отверстий с прямобочными профилями, шпоночными канавками и каналов в стволах огнестрельного оружия, обработки посадочных поверхностей пазов, наружных профилей, калибровки фигурных и многогранных отверстий.

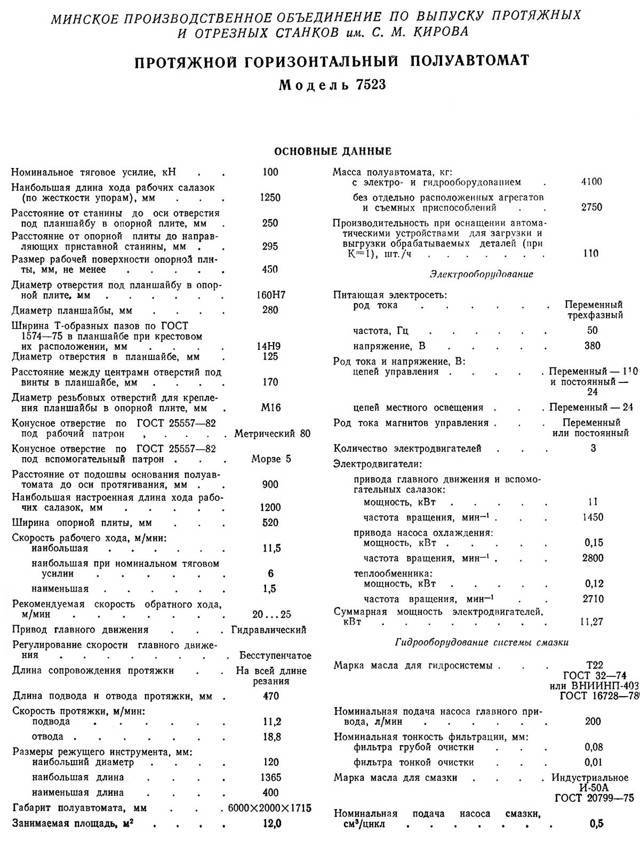

Вертикально-протяжной станок 7А720

Вертикально — протяжные станки для внутреннего протягивания выпускаются заводами отечественного станкостроения с наибольшей тяговой силой 25-785 кн, при наибольшем ходе каретки 0,8-1,25 м, мощностью 7-75 кВт.

Рис. 54. Вертикально-протяжной станок 7А720

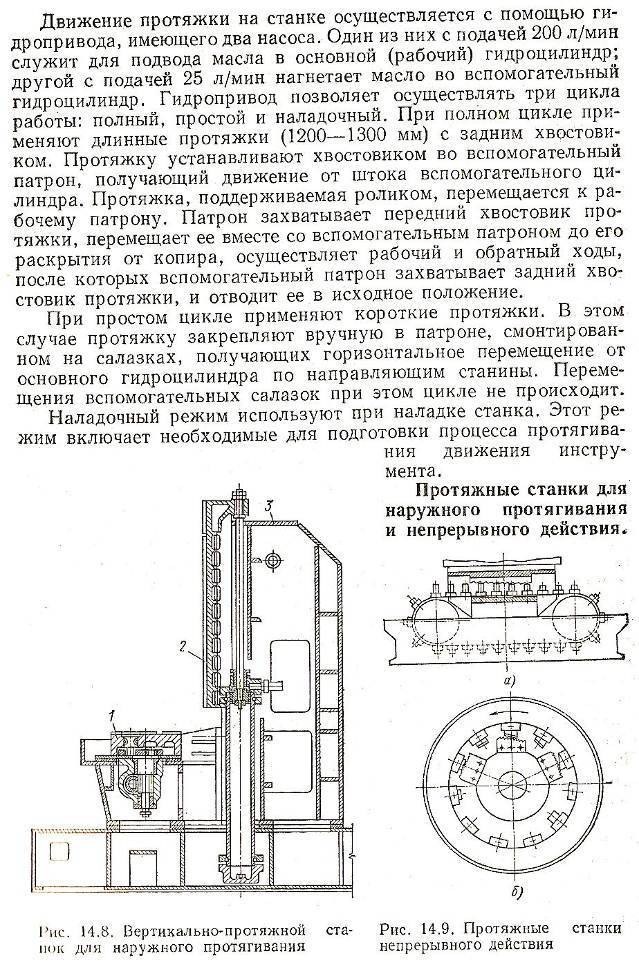

На рис. 54 показан вертикально-протяжной станок 7А720. На основании 1 установлена тумба 2, на которой смонтирован стол 3. На столе в приспособлениях устанавливают и закрепляют обрабатываемые детали. Протяжки при помощи инструментальных плит закрепляются в каретке 5, перемещающейся в вертикальных направляющих станины 6. При ходе протяжки вниз осуществляется рабочий ход, при ходе вверх — холостой. Станина — 80 сварная коробчатой формы, с внутренними ребрами жесткости. Каретка 5 представляет собой чугунную отливку с направляющими, имеющими форму ласточкина хвоста. Сзади станины располагается гидропривод станка 7 и система охлаждения 4.

Станок сдвоенный, он имеет два стола и две каретки. Работа кареток согласована: если с одной стороны совершается рабочий ход, то с другой — холостой. Рабочие каретки и столы приводятся в движение при помощи гидропривода.

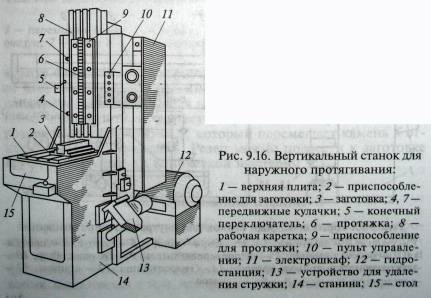

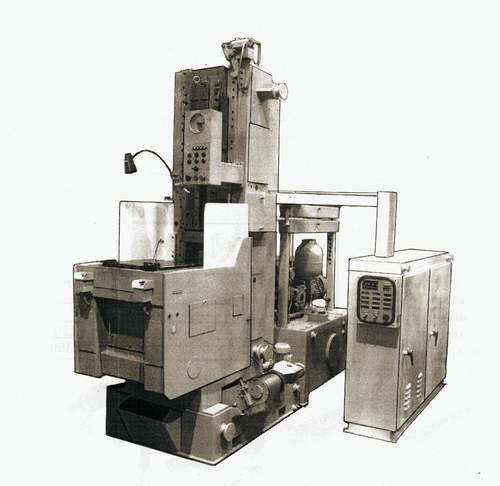

Протяжные станки для наружного протягивания

Отечественная промышленность выпускает протяжные станки для наружного протягивания с наибольшей тяговой силой 25-390 кн, с наибольшим ходом каретки 0,8-1,25 м, мощностью 7-40 кВт.

Рис. 55. Примеры деталей, обработанных наружным протягиванием

На рис. 55 представлены некоторые детали, обработанные наружным протягиванием. Жирными линиями показаны протягиваемые поверхности. Вертикальные станки для наружного протягивания отличаются от вертикальных протяжных станков для внутреннего протягивания конструкцией рабочей каретки и стола. Стол здесь имеет поперечное перемещение, связанное с различной формой и размерами деталей, подвергаемых обработке. В условиях массового производства применяются многопозиционные станки.