Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область

Интрузионный

Название восходит к латинскому слову intrusio – вталкивать, вдавливать. В основе техпроцесса лежит разогрев и расплавление пластмассовых гранул в шнековом механизме, сопровождающийся перемешиванием и гомогенизацией в случае использования разных компонентов. Затем жидкий расплав предварительно вводится в полость пресс-формы и далее, создаётся и выдерживается давление, в процессе которого подаётся дополнительное количество до полного заполнения объёма.

На входе в пресс состав соприкасается со стенками, охлаждается и начинает застывать. Поэтому технология применяется преимущественно для изготовления отливок без сложных, тонких элементов.

Интрузионная технология применяется самостоятельно или в комбинации с инжекционной.

Оборудование для ротационного литья

В работе используют несколько вариантов ротационных машин.

Однопозиционные ротационные машины

К машинам данного класса относят те, у которых есть один ротор, размещаемый конкретно в термической камере. Делают модели, которые могут передвигаться совместно с ротором из зоны нагрева, в территорию охлаждения.

Двухпозиционные машины

Очень эффектными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых один от одного ротора, по очереди перемещающиеся от камеры нагрева в территорию охлаждения и обратно.

Двухпозиционные ротационная машины

Другими словами, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

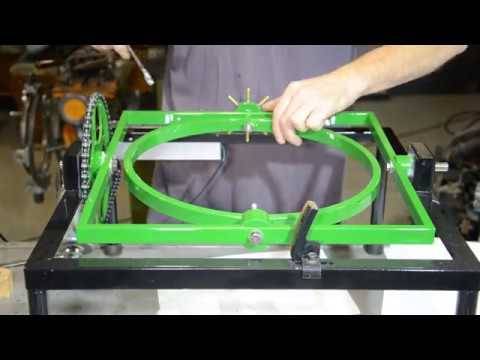

Ротоформовочный станок своими руками

Ротоформовочный станок своими руками

#1 Сообщение JohnStunner » 15 сен 2014, 00:20

Друзья, у нас есть небольшое пластиковое производство – делаем емкости из PPR листов. Пришли к тому, что нам нужна ротоформовка. Приглядевшись к станкам понял, что на рынке продается либо самопал, за который платить большие деньги жалко, при наличии технического склада ума, либо западные образцы техники, которые сильно не по карману. Было принято решение попробовать собрать станок самим по образцам отечественного самопала, которые мы в изобилии понаблюдали на разных производствах. В общем и целом конструкция станка проста и понятна. Камера, печка, вращающаяся основа для формы, блок управления. Конструкцию решили делать челночную, как наиболее понятную и простую для нас. Но по ходу подготовительных работ возникла масса вопросов: как эффективно организовать циркуляцию горячего воздуха, какой объем печки нужен, как правильно установить горелку и какую (газ/дизель) и т.п.

Может быть есть на форуме добрый человек (а, может, и не один) , который даст консультацию по устройству подобных станков?

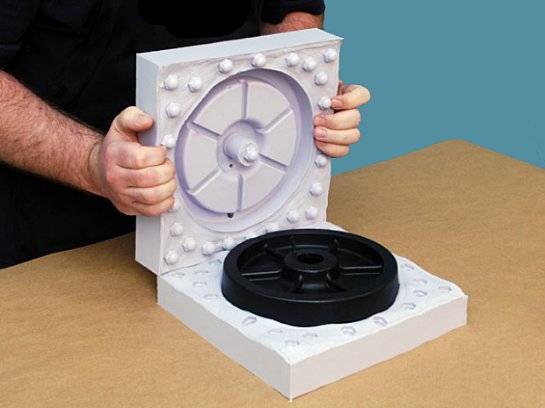

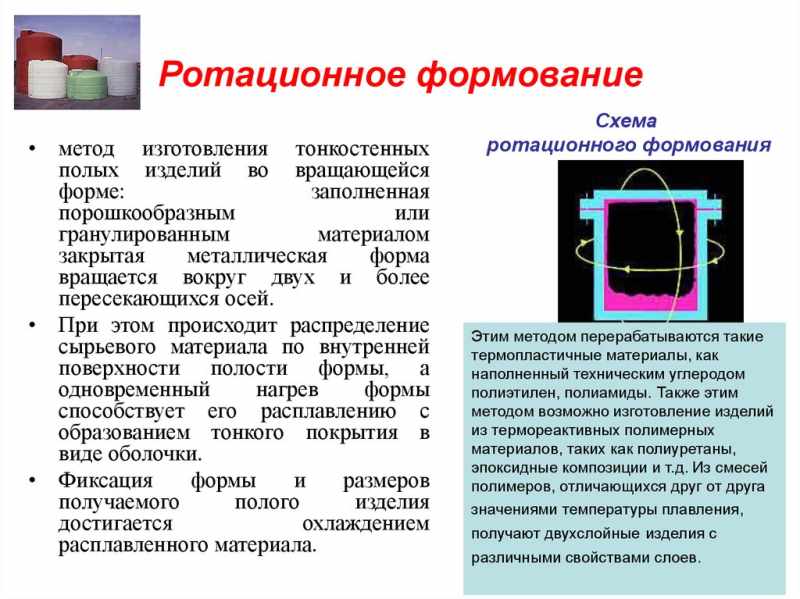

Ротационное формование (литьё) — метод изготовления тонкостенных полых изделий во вращающейся форме: заполненная порошкообразным или гранулированным материалом закрытая металлическая форма вращается вокруг двух и более пересекающихся осей. При этом происходит распределение сырьевого материала по внутренней поверхности полости формы, а одновременный нагрев формы способствует его расплавлению с образованием тонкого покрытия в виде оболочки.

Фиксация формы и размеров получаемого полого изделия достигается охлаждением расплавленного материала.

Виды перосъемных машин

Ознакомьтесь также с этими статьями

- Лучшие породы кроликов

- Порода кур Шейвер Браун

- Сорт смородины Уральская красавица

- Рецепты маринованных зеленых помидоров

Так как перосъемные машины требуются и на больших предприятиях и в малых, частных хозяйствах, было изобретено несколько разновидностей аппарата. Они могут отличаться габаритами, функциями, методикой работы.

- Центрифужный тип – это автономная машина. Она работает самостоятельно, без человека. В нее поступают тушки, она их ощипывает, и затем они выходят из агрегата уже ощипанные. Такие машины используются на больших предприятиях.

- Станочный аппарат также популярен на больших фермах и предприятиях, но для его работы необходим оператор.

- Бытовая перосъемная машина – это небольшой, передвижной аппарат. Его удобно использовать на малых частных угодьях.

Кроме того, перосъемные машины можно классифицировать по мощности, размеру, расположению «пальцев»

При выборе необходимо, прежде всего, обращать внимание на размер барабана – для какой птицы он предназначен. Небольшие агрегаты обычно используются для кур, уток, перепелов. А более крупные модели подходят для гусей, для бройлера

Есть также машины для больших видов птиц, например, для индейки

А более крупные модели подходят для гусей, для бройлера. Есть также машины для больших видов птиц, например, для индейки.

Рекомендуемые предприятия в Московской области

рекомендуем

ООО «Энергия»

Московская обл., г. Сергиев Посад, пр. Красной Армии, д. 212В, корп. 238

Рейтинг по отзывам:

(0.0)

Стаж (лет): 16 Сотрудников: 57 Площадь (м²): 1600 Станков: 204

Все виды металлообработки. Качественно и в срок

Подробнее о предприятии Показать услуги (103)

Механическая обработка на обрабатывающем центре Нарезание резьбы Плоскошлифовальные работы Сверление отверстий на станках с ЧПУ Сверление отверстий на универсальных станках Слесарные работы Токарная обработка на станках с ЧПУ Токарная обработка на универсальных станках Фрезерная обработка на станках с ЧПУ Фрезерная обработка на универсальных станках Хонингование Электроэрозионная обработкаЗакалка ТВЧ Отжиг металла Отпуск металла Поверхностная закалка Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие никелем (никелирование) Гальваническое покрытие хромом (хромирование) Гальваническое покрытие цинком (цинкование, оцинковка) Электрохимическая полировка металла Газовая/газопламенная/кислородная резка Гидроабразивная резка Лазерная резка Плазменная резка Резка на ленточнопильном станке Резка пресс-ножницами Рубка на гильотинных ножницах Фигурная резка трубВальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Вальцовка трубы 3D гибка проволоки Гибка листового металла Гибка на прессе Гибка пруткового металла Гибка профиля Гибка трубы Аргонная (аргонодуговая) сварка Полуавтоматическая дуговая сварка Ручная дуговая сварка Сварка труб Литье в жидкие самотвердеющие смеси (ЖСС) Литье в керамические формы Литье в кокиль Литье в оболочковые формы Литье в песчаные формы (ПГС) Литье в формы с наружным отверждением Литье в холоднотвердеющие смеси (ХТС) Литье в шаблонные формы Литье под давлением Литье по легко выплавляемым моделям (ЛВМ) Литье по легко газифицируемым моделям (ЛГМ) Литье по чертежам заказчика Литье с безопочной формовкой Литье с вакуумной формовкой Литье со стопочной формовкой Литье с вакуумно-плёночной формовкой Центробежное литье Центробежное электрошлаковое литье (ЦЭШЛ) Электрошлаковое литье (ЭШЛ) Волочение Вырубка металла КовкаЛистовая штамповка Объёмная штамповка Перфорация металла Правка плоского металлопроката Прессование металла Пробивка металла Прокатка металла Прокатка-волочение Прокатка-прессование Пуклевание РаскаткаРаскрой металла на координатно-пробивном прессе Ротационная вытяжка Художественная ковка Пескоструйная обработка Покраска краскопультом Порошковая покраска Разработка 3D моделей по чертежам Разработка конструкторской документации Изготовление валов Изготовление втулок Изготовление деталей по образцам заказчика Изготовление деталей по чертежам заказчика Изготовление ёмкостей и резервуаров Изготовление закладных деталей Изготовление изделий из алюминия Изготовление изделий из арматуры Изготовление изделий из нержавеющей стали Изготовление изделий из оцинкованной стали Изготовление изделий из титана Изготовление крепежа и метизов Изготовление нестандартных металлоконструкций Изготовление модельной оснастки Изготовление пружин Изготовление технологической оснастки Изготовление типовых металлоконструкцийИзготовление шестерен и зубчатых колес Изготовление штампов и пресс-форм

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Соображения по дизайну

Проектирование ротационного формования

Еще одно соображение касается углов уклона. Они необходимы для извлечения изделия из формы. На внешних стенах может работать угол наклона 1 ° (при условии отсутствия шероховатостей или отверстий). На внутренних стенах, например внутри корпуса лодки, может потребоваться угол осадки 5 °. Это происходит из-за усадки и возможного коробления детали.

Еще одно соображение касается структурных опорных ребер. Хотя сплошные ребра могут быть желательными и достижимыми при литье под давлением и других процессах, полое ребро является лучшим решением для ротационного формования. Жесткое ребро может быть получено путем вставки готовой детали в форму, но это увеличивает стоимость.

Ротационное формование отлично подходит для изготовления полых деталей

Однако при этом необходимо соблюдать осторожность. Когда глубина выемки больше ширины, могут возникнуть проблемы с равномерным нагревом и охлаждением

Кроме того, между параллельными стенками должно быть оставлено достаточно места, чтобы поток расплава мог правильно перемещаться по форме. В противном случае может возникнуть перевязка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, причем оптимальной является пятикратная номинальная толщина стенки. Также следует учитывать острые углы для параллельных стен. При углах менее 45 ° могут возникать перемычки, перемычки и пустоты.

Существенные ограничения и соображения

Еще одно соображение – это плавление материалов. Некоторые материалы, такие как нейлон , требуют большего радиуса, чем другие материалы. Решающим фактором может быть жесткость установленного материала. При использовании непрочного материала могут потребоваться дополнительные структурные меры и меры по укреплению.

толщина стенки

Одним из преимуществ ротационного формования является возможность экспериментировать, особенно с толщиной стенок. Стоимость полностью зависит от толщины стенок, при этом более толстые стенки дороже и требуют больше времени для производства. Хотя стена может иметь практически любую толщину, дизайнеры должны помнить, что чем толще стена, тем больше потребуется материала и времени, что увеличивает затраты. В некоторых случаях пластмассы могут разрушаться из-за продолжительных периодов воздействия высокой температуры. Различные материалы имеют разную теплопроводность , что означает, что они требуют разного времени в камере нагрева и камере охлаждения. В идеале деталь будет протестирована на использование минимальной толщины, необходимой для применения. Затем этот минимум будет установлен как номинальная толщина.

Для проектировщика, хотя возможна переменная толщина, требуется процесс, называемый остановкой вращения. Этот процесс ограничен тем, что только одна сторона формы может быть толще других. После того, как форма вращается и все поверхности в достаточной степени покрываются потоком расплава, вращение прекращается, и потоку расплава дают возможность скапливаться на дне полости формы.

Толщина стенок также важна для угловых радиусов. Большие внешние радиусы предпочтительнее малых. Также предпочтительны большие внутренние радиусы по сравнению с маленькими внутренними радиусами. Это обеспечивает более равномерный поток материала и более равномерную толщину стенок. Однако внешний угол обычно сильнее внутреннего.

Полиуретановые бандажи ASTIN – это:

- Высокое качество вырубленных посредством ротационной высечки изделий. Ведь бандаж – ответная часть ротационного вырубного штампа, и как он будет вести себя при высечке: насколько будет чистыми рез и биговка, как быстро он будет восстанавливаться после механического контакта со штампом зависит итоговое качество продукции.

- Высокий ресурс (1,5 – 2 млн. циклов) и высокое качество полиуретана, из которого изготавливаются бандажи, качество корда – основы бандажа, позволяющей изделию не рассыпаться при эксплуатации. Корд изготавливается в т.ч. из стекловолокна.

- Точность геометрических размеров, соответствующих валу машины ротационной высечки.

- Соблюдение технологии производства и надлежащего хранения, увеличивающего ресурс работы бандажа.

- Стойкость к механическому воздействию стальных линеек ротационного вырубного штампа при высечке. Линейки проникают на 1,0 – 1,5 мм в тело бандажа.

- Стойкость к проточке: в процессе эксплуатации бандажа возможна его проточка для снятия изношенной и поврежденной поверхности. Продольный нож машины автоматически снимает верхний слой нужной толщины. Самостоятельно производить проточку бандажа своими инструментами не рекомендуется.

- Стойкость к качеству вырубаемого материала.

Как работает машина для ощипа?

Вне зависимости от конструкции, принцип работы очистителей тушки основывается на общих принципах. Для устранения пера на устройстве выбирается оптимальная мощность, после чего агрегат запускается в работу. Далее в рабочую камеру загружают сырьё, которое разделяется на перья и тушку. В барабанных и дисковых машинах основное воздействие на птицу происходит при помощи так называемых рабочих (бильных) пальцев. Они представляют собой разнообразные цилиндрические включения из плотной резины, вмонтированные в поверхность барабана или диска.

Электродвигатель приводит рабочую камеру с пальцами во вращение, во время этого происходит воздействие на перо и кожу. При помощи центробежной силы лёгкий пух и перо оседают на стенках камеры. После очистки тушку извлекают, а перо убирают из рабочей камеры по выходному отверстию в дне либо вручную.

Изготовление машинки для ощипывания гусей в домашних условиях

Самодельная перощипальная машинка собрана из резервуара и резиновых деталей, размещенных по ее внутренней поверхности. Эти детали называют бильными пальцами — именно они являются главной деталью приспособления. Сделать самому эти ребристые элементы невозможно — их следует купить. Одна курощипалка может содержать до 120 бильных пальцев. Стоимость их немаленькая — в среднем 20–40 рублей за штуку. Однако это единственная крупная трата, которую предстоит понести при создании самоделки из старой стиральной машинки. Все остальное можно будет найти в хозяйстве — перощипалка, собранная своими руками, недорого вам обойдется. Зато результат отличный: возню с ощипыванием заменит электромеханическая установка.

При покупке бильных пальцев учитывайте размер ощипываемых тушек. Билы для перепелов не подойдут для гусей, бройлеров и другой, более крупной живности.

Для приготовления устройства понадобится:

- столик из профильной трубы 50×50×50 см;

- лист металла толщиной 3 мм и размером 50×50 см

- автомобильная помпа и шкив (от ВАЗ 2101);

- электродвигатель с пусковым механизмом мощностью 600–1000 Вт;

- рабочий барабан — можно использовать эмалированную кастрюлю на 20–40 литров либо старый бак от стиральной машины;

- упаковка бильных пальцев (20–50 шт.);

- упаковка болтов с гайками 10×50 мм;

- система ременной передачи.

Важно! Если агрегат изготовляется для небольшой домашней фермы, для снижения затрат электродвигатель можно заменить на дрель средней мощности. Однако при этом нужно обязательно изготовить переходник между дрелью и рабочими механизмами

Основные этапы изготовления устройства:

- Закрепите на столике металлическую пластину при помощи сварки либо болтовых соединений.

- По центру пластины проделай отверстие на 5–10 мм в диаметре шире, нежели размеры шкива.

- Соедините между собой болтами шкив и автомобильную помпу, а затем движущейся стороной вверх закрепите их болтами к столику.

- Отрежьте дно барабана, на полученном диске закрепите бильные пальцы с расстоянием между ними в 5–10 см.

- Проделайте отверстие 10×15 см в нижней стороне барабана, а затем установите бильные пальцы с шагом в 5–10 см на его стенках.

- Закрепите барабан над шкивом с помпой ровно по центру, при этом боковое отверстие должно обязательно находиться в нижней части.

- При помощи болтов прикрепите к шкиву диск с бильными пальцами.

- Установите во внутренней части столика двигатель и кнопку пуска.

- Соедините ременную систему с помпой — теперь конструкция готова.

Знаете ли вы? Принцип преобразования электрической энергии в механическую присущ многим бактериям. Благодаря цепочке из нескольких белковых молекул они способны трансформировать энергию, возникающую при движении протонов, во вращение жгутика, используемого для перемещения.

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Ротационная формовка

Ротационная формовка – это самый что ни есть простой техпроцесс, имеющий ряд плюсов, который дает возможность занимать такой технологии одно из первых мест на рынке переработки пластмасс.

Такая обработка пластмассы позволяет:

- Исполнять литье пустотелых деталей.

- Делать детали у которой объем более 35 кубов.

- Исполнять детали тяжело формы и при этом менять толщину стенки без изменения формы детали.

- Возможность усиления пластмассовых изделий деталями из металла.

- Конструкция машины дает возможность одновременно делать несколько деталей.

- Конструкция отливаемых деталей содержит в собственном составе клапана, крепёжные соединения в виде резьбы и др.

Процесс ротационного литья состоит из нескольких стадий.

- Приготовленный (просушенный) полимерный материал загружают в форму. В основном, для ротационной формовки используют полимерный этилен малого давления.

- Придание формы изделию в камере нагрева. Камера крутится в 2-ух плоскостях со скоростью 10 оборотов за минуту. Полимерный материал становиться жидким и одинаково делится по форме.

После того как закончилось время, конкретного технологическим процессом, на камеру нагрева подают охлаждение. Для этого можно использовать техническую воду или понудительный обдув воздухом. Между тем вращение длится до того момента, пока пластик не застынет. Готовое изделие можно доставать исключительно после того, как изделие остынет и примет заключительную форму.

Изделия ротационной формовки

Методом ротационного литья делают канистры, контейнеры, лодки многую иную продукцию, которая может быть применена и в бытовых условиях, и в промышленности.Характерности производства отдельных изделийРотационное литье широко используют при изготовлении емкость для жидкостей как воды, так и технических составов. Для изготовления подобной продукции используют полимерный этилен малого давления (ПНД). Размеры производимых изделий лимитированны только размерами самой машины.

Специфический мировой рекорд поставлен в Америке, где за одну операцию была сделана емкость, вмещающая 151 тысячу литров жидкости.

Принцип ротационного формования

При помощи ротационного литья делают емкости и компоненты, которые применяются в системах подачи пригодной для питья и технической воды. Дренажных устройствах, системах подачи сыпучих грузов и др.

Обработка полиуретана на устройствах ротационного литья

Полиуретан используют во многих машинах и устройствах, его широко используют в обувной промышленности, при изготовлении узлов качения и др. Для обработки полиуретана используют несколько методов литья. Один из них это ротационное литье полиуретана.Ротационный метод обработки полиуретана позволяет покрыть детали до 8-ми метров по длине и 2-х метров в диаметре. Этот способ нанесения покрытия называют гуммированием. Его твердость составляет 60 – 70 ед. по Шору.

Для гуммирования валов нет надобности в применении каких-нибудь форм. Для нанесения полиуретана используют специализированные дозаторы, подающие материал конкретно на поверхность вала. Процесс не просит дополнительного нагрева. Применение ротационного метода литья резины – это процесс малоотходен, не просит немалого количества электричества. Кстати, для процесса нанесения резины можно применять улучшенный станок для токарных работ.Ротационное оборудование, в основном, оборудуется компьютером, который изменяет вращение барабана, скорость подачи смеси и параметры подачи. Полиуретан подается на вал в виде ленты конкретной толщины и по этому возможно потребуется не один проход подающей головки вдоль детали.

Особенности литья под давлением различных термо- и реактопластов

Сведения, содержащиеся в этом разделе, не включают рекомендации по пуску и наладке процесса, требований к условиям эксплуатации ЛМ и литьевых форм, правил неукоснительного соблюдения параметров метода, назначенных компетентным специалистом, обладающим инженерным уровнем знаний. Таким образом, предлагаемые рекомендации действуют для установившегося режима работы оборудования и оснастки.

ПЭНП (полиэтилен низкой плотности)- перерабатывается легко, при охлаждении способен к кристаллизации с изменением твердости, чувствителен к равномерности распределения температуры в форме. Место входа охлаждающей воды в форму следует располагать рядом с литниковыми каналами, а ее отвода — как можно дальше. Заполнение формы быстрое, в связи с чем необходима ее эффективная вентиляция.

ПЭВП (полиэтилен высокой плотности) по сравнению с предыдущим полимером имеет большую степень кристалличности и менее текуч в расплаве, но позволяет получать изделия с меньшей толщиной стенки при более высокой жесткости.

ПП (полипропилен) кристалличность до 60%, температура переработки для некоторых марок до 2800 С, инжекционное давление до 140 МПа. Вязкость расплава в большей степени зависит от скорости сдвига, чем от температуры. С повышением давления ПТР растет, охлаждается в форме быстро. Процесс ведут при высоких температурах цилиндра и низком давлении литья.

ПС (полистирол) легко течет в расплаве, позволяет получать тонкостенные жесткие изделия, чувствителен к перегреву.

УПС (полистирол ударопрочный) отличается от ПС несколько меньшей текучестью и большей усадкой.

АБС-пластик (акрилонитрил-бутадион-стирольный) относится к конструктивным маркам, имеет большую вязкость в расплаве, труднее перерабатывается в тонкостенные изделия.

ПММА (полиметилметакрилат) имеет невысокую термостабильность, чувствителен к перегреву, требует подсушки и тщательного контроля температуры. При впрыске расплава в холодную форму возможно образование пузырей; переходы в форме должны быть плавными, а их число минимальным.

ПВХ (поливинилхлорид) перерабатывается без особых затруднений, но весьма чувствителен к соблюдению температурного режима и особенно перегреву. Вязкотекучее состояние нестабильно, может сопровождаться автокаталитической деструкцией с изменением цвета от слоновой кости до темно-вишневого. Длительность пластикации должна быть минимальной.

ПА (полиамид) кристаллические, гигроскопичные термопласты с высокой текучестью расплава. При расплавлении объем возрастает до 15%. Термостабильность невысокая, поэтому длительность пластикации ограничена. При нагреве в расплаве образуются пузырьки. Требует обязательной тщательной сушки. Желателен предварительный прогрев. Давление литья до 100 МПа. При литье наполненных ПА возможна ориентация частиц измельченного волокна. Желателен отжиг изделий.

ПК (поликарбонат) относятся к теплостойким полимерам, характерна высокая вязкость расплава, термически стабилен. Вязкость в основном зависит от температуры. Температура формы до 100 °С. Гигроскопичен, требует длительной сушки и предварительного подогрева, в том числе и в бункере ЛМ.

ПЭТФ (полиэтилентерефталат) , ПБТФ (полибутилентерефталат) и ПОМ (полиоксиметилен) относятся к полимерам с повышенной термостойкостью. Требуют тщательной сушки до содержания влаги менее 0,01%. Термостабильны. Вязкость расплавов средняя и низкая с увеличением температуры снижается. Тонкостенность изделий нередко достигается последующим раздувом (ПЭТ-бутылки).