Термореактивный пластик

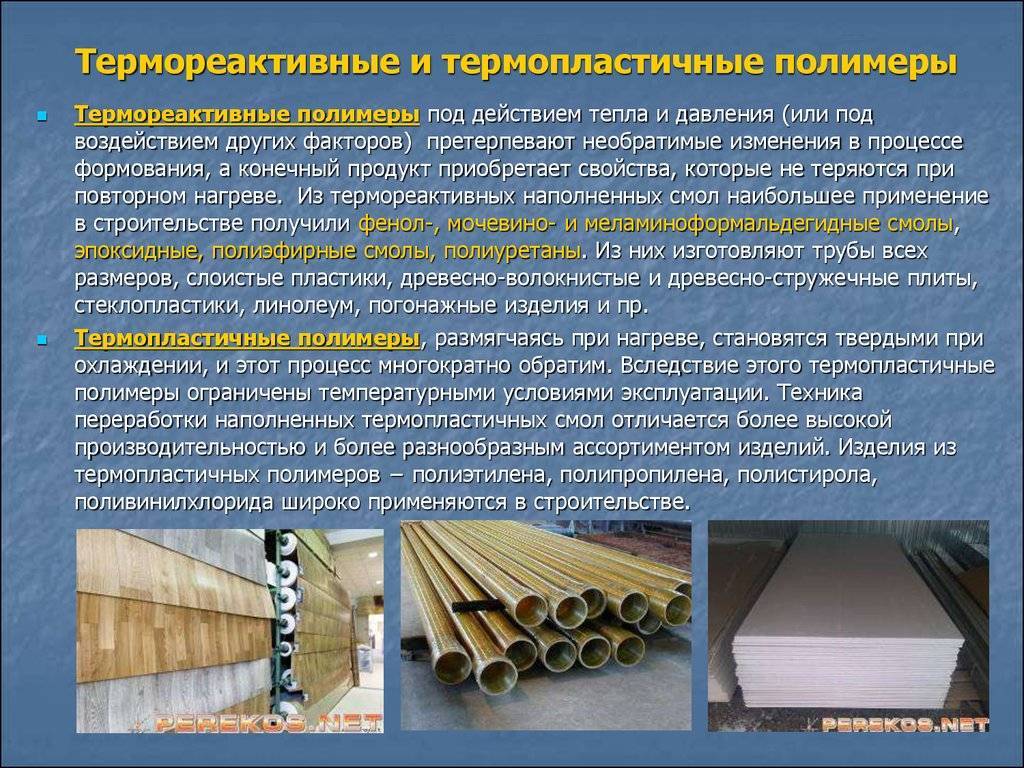

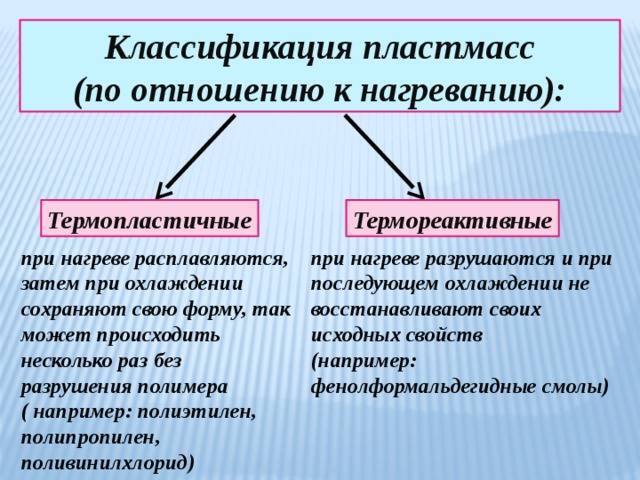

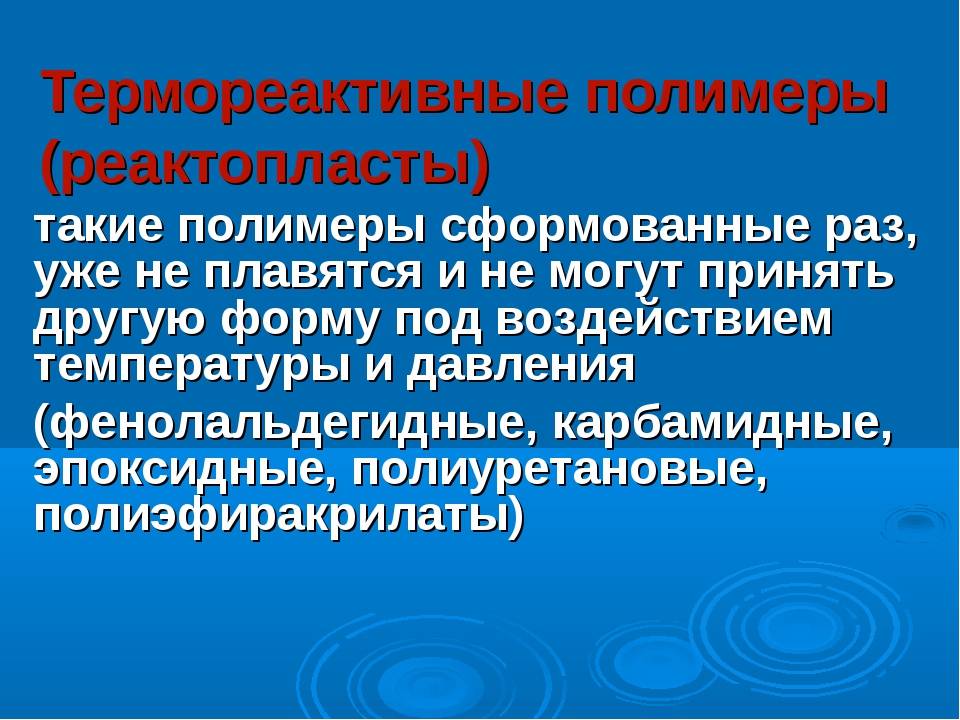

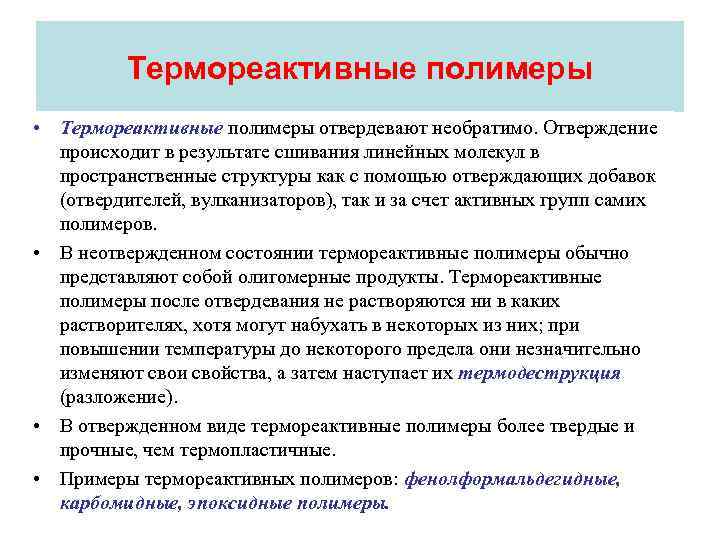

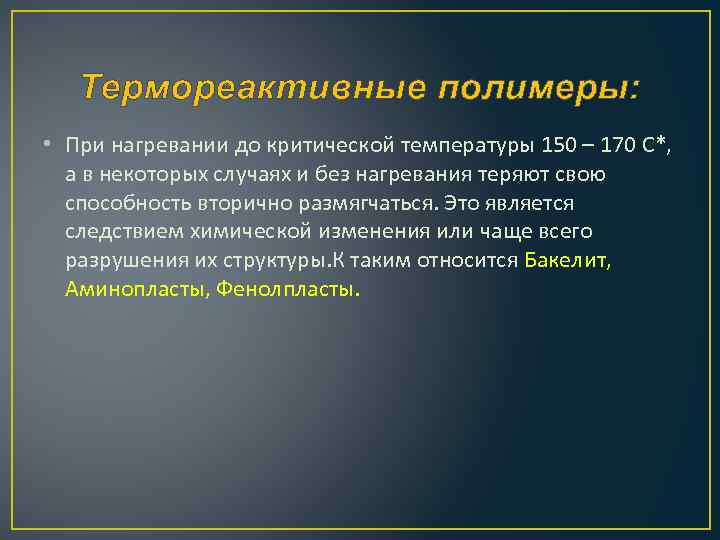

Термореактивный пластик составляет остальные 20% производимого пластика. Эти полимеры нельзя повторно расплавить и поэтому их сложно переработать. Иногда они измельчаются и используются в качестве наполнителя.

Эти пластики включают в себя:

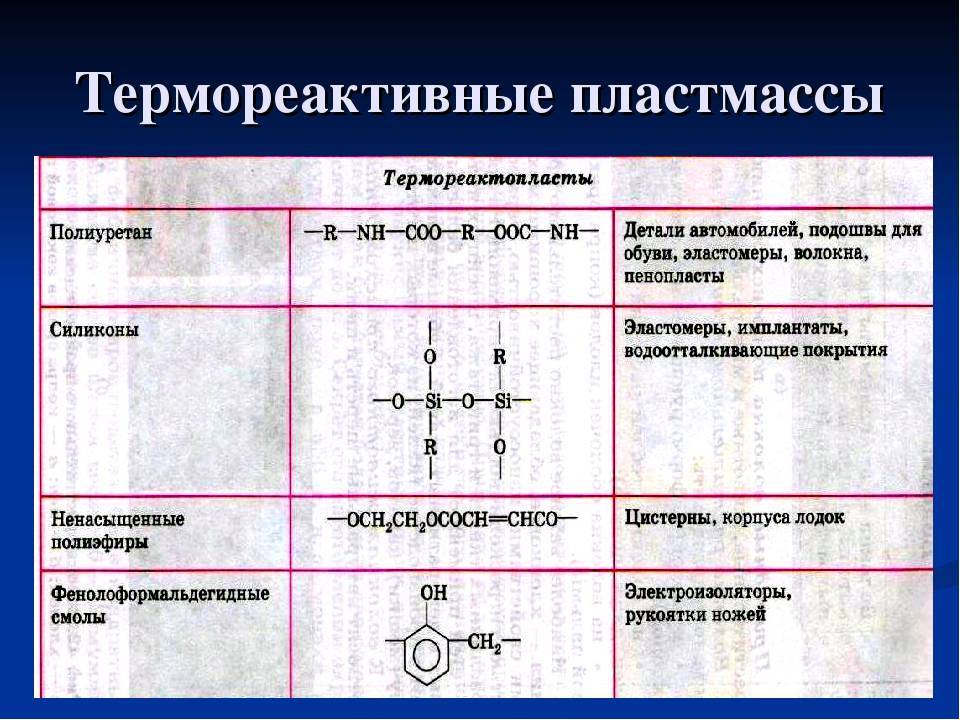

- полиуретан (ПУ) используется в покрытиях, отделках, шестернях, мембранах, подушках, матрасах и автомобильных сидениях;

- эпоксидная смола используется в клее, спортивном инвентаре, электрооборудовании, автомобильном оборудовании;

- фенольные смолы используются в печах, ручках для столовых приборов, автомобильных запчастях, печатных платах.

Первоначально пластмассы получали из целлюлозы — основного материала всей растительной жизни. Сейчас сырье для пластмасс представляет собой в основном нефтепродукты, хотя, в последнее время, разрабатывается все больше видов пластмасс на основе растительных и животных материалов, так называемый биопластик.

(Просмотрели8 663 | Посмотрели сегодня 1 )

Бутилкаучук

В составе вещества есть небольшое количество изопрена, около 5%. Данная разновидность каучука считается самой ценной по причине следующих качеств:

- Эластичность.

- Устойчивость к воздействию низкой температуры.

- Отсутствие реакции на воздействие кислорода

Стоит учитывать, что бутилкаучук растворим в бензине и сложных эфирах. После проведения процесса вулканизации существенно повышается показатель теплостойкости. Применяется вещество при производстве автомобильных камер, а также при получении прорезиненных тканей. Кроме этого, в строительстве вещество получило широкое применение при изготовлении клеящей мастики и других различных герметизирующих материалов, изменении битумных и полимерных материалов.

Достоинства и недостатки

Термореактивные полимеры имеют достаточно большое количество достоинств и недостатков. К достоинствам можно отнести:

- Невысокую стоимость. Следует учитывать, что особенности производства подобных веществ позволяют существенно снизить стоимость полимеров.

- Невысокая температура отвердевания является еще одним достоинством термореактивных полимеров.

- Высокие пропитывающие способности. Примеры термореактивных полимеров встречаются практически в каждой отрасли промышленности, могут связываться с другими материалами.

- Малую исходную вязкость.

Есть достаточно большое количество недостатков, которые следует рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит на протяжении достаточно длительного времени.

- Растворители, отвердители и активаторы обладают достаточно высокой токсичностью.

- Непродолжительные сроки хранения. Рассматривая термореактивные полимеры следует учитывать, что многие не могут храниться более полугода. Поэтому следует всегда изучать инструкции по применению.

Применение термореактивных полимеров

Стоит учитывать тот момент, что следует рассматривать достоинства и недостатки каждой разновидности полимеров по отдельности. Это связано с тем, что все разновидности обладают своими определенными эксплуатационными качествами. Рассмотрим все разновидности термореактивных полимеров подробнее.

Применение полимеров

Без данных соединений не может развиваться и существовать современная цивилизация. Изделия, в основе которых лежит сырье с различным соединениями мономеров, необходимы как в повседневной жизни, так и для работы высокотехничных производств.

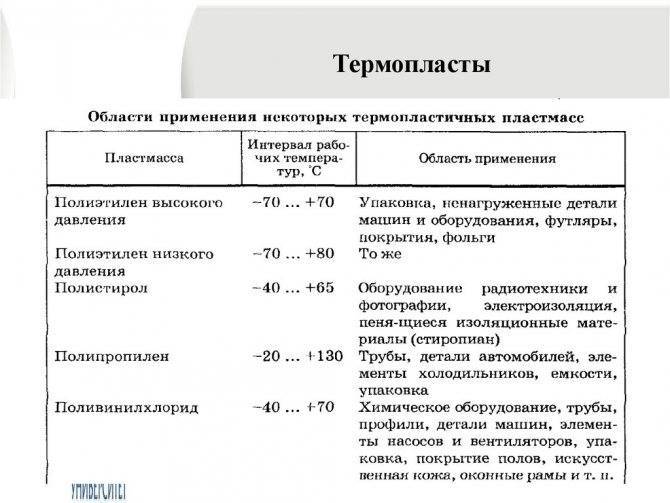

Предлагаемая таблица только в малой степени отображает примеры их применения.

Название полимерных соединений | Сфера применения |

Полиэтилен | Упаковочные материалы, изоляция электропроводов, детали машин, емкости для хранения кислот и щелочей, защита от коррозии нефтепроводов. |

Полистирол | Игрушки, детали бытовой техники, внутренняя облицовка салонов машин и самолетов, фурнитура, корпуса для электроники, посуда. |

Поливинилхлорид | Детали машин, оборудование для химической промышленности, искусственная кожа, рамы для окон ПВХ. |

Полиметилметакрилат | Органическое стекло, детали осветительных приборов, облицовка самолетов и машин. |

Поликарбонаты | Особо точные детали машин и электроники, замена металлических конструкций, стройматериалы. |

Эпоксидные смолы | Лаки, клей, ламинат. |

Полиэстеры | Лампы, мачты, удочки, средства защиты, корпуса летательных аппаратов и машин. |

Каучук и каучукоподобные полимеры

Каучуки и каучукоподобные полимеры сегодня получили самое широкое распространение. От обычных полимеров они отличаются тем, что при прикладывании силы вещество может растягиваться в 2-10 раз. После того как приложенная сила пропала, длина становится прежней. Подобная реакция на прикладываемую силу характеризуется следующим образом:

- Молекулы рассматриваемых полимеров не выстроены в ряд, а расположены по спирали.

- Взаимодействие между отдельными молекулами невысокое, что и определяет хорошую гибкость.

- Молекулы соединяются в небольшом количестве мест, что также обеспечивает эластичность.

Огромное количество термореактивных полимеров из этой группы плохо растворяется, а при воздействии органических растворителей структура набухает.

К другим особенностям термореактивных полимеров данной группы отнесем нижеприведенные моменты:

- Может проводится сшивка, за счет чего увеличивается количество молекулярных связей.

- У получаемого продукта, который часто называют резиной, при вулканизации существенно повышается показатель эластичности, но совсем пропадает способность к растворению.

- При увеличении количества сшивок образуются термореактивные полимеры повышенной прочности, который называют эбонитом. При сшивке в большинстве случаев применяется сера.

Рассматриваемый термореактивный полимер получил широкое применение также и в строительстве. При его использовании производят различные клеи и мастики, обладающие повышенной эластичностью. Кроме этого, проводится добавление каучука в битумные и полимерные материалы, что позволяет существенно повысить их герметичность и другие эксплуатационные свойства. Термореактивные полимеры этой группы применяются и для модификации бетона.

Полимеры: свойства и классификация

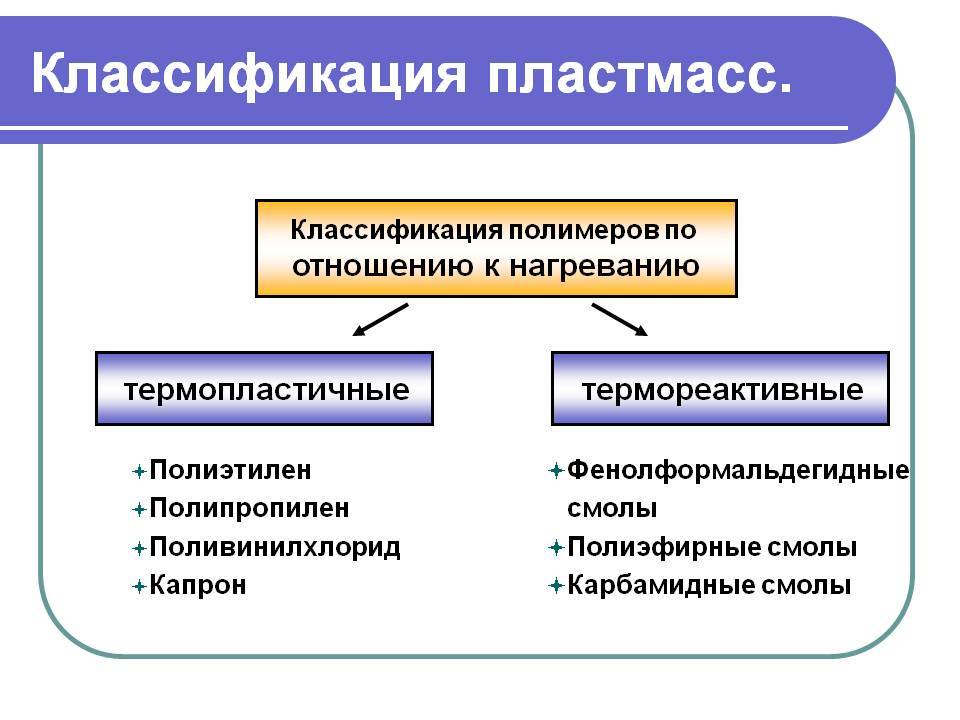

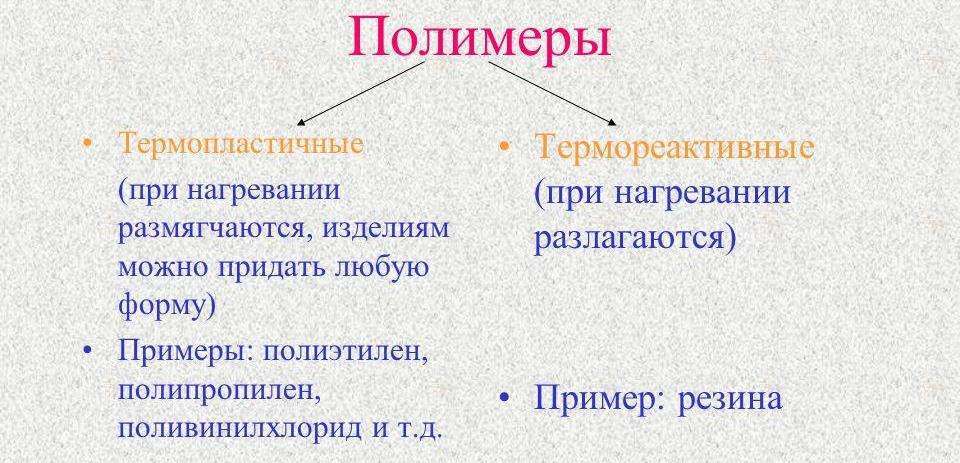

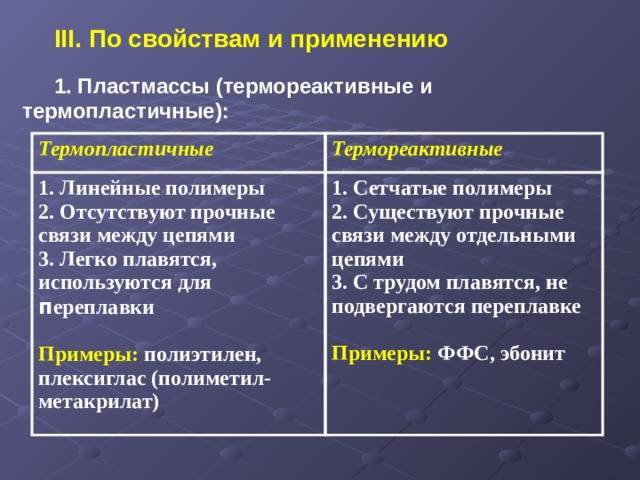

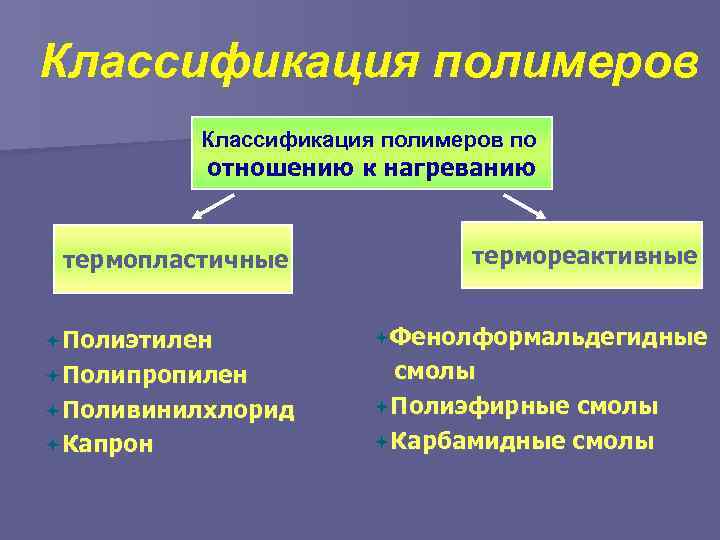

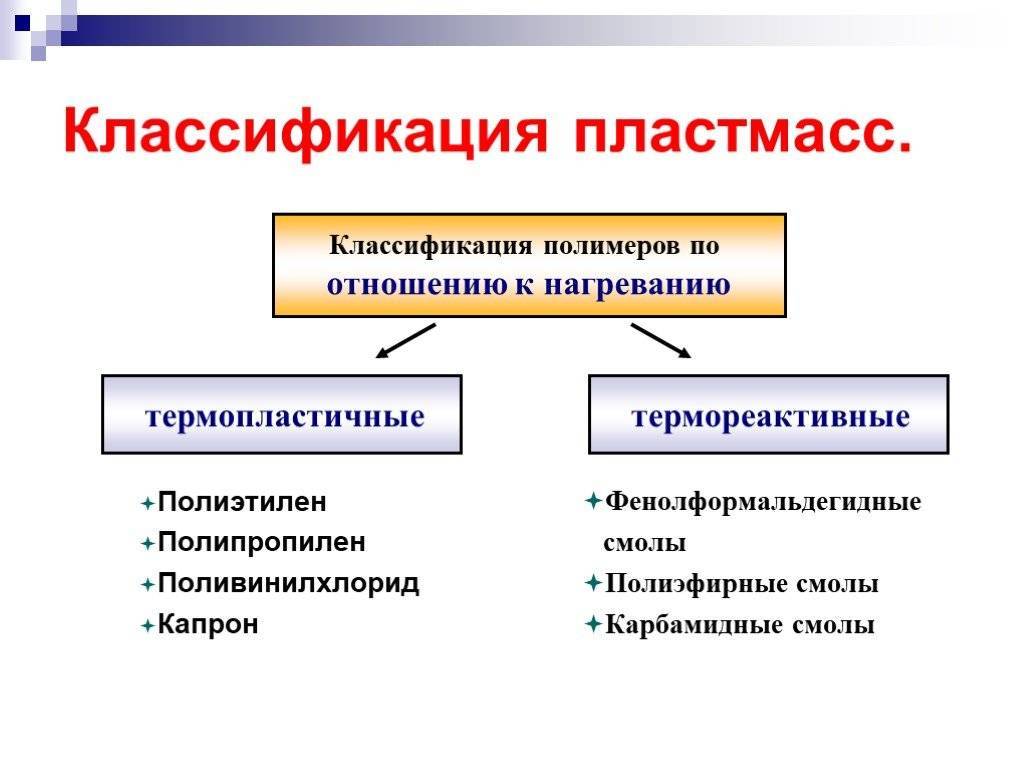

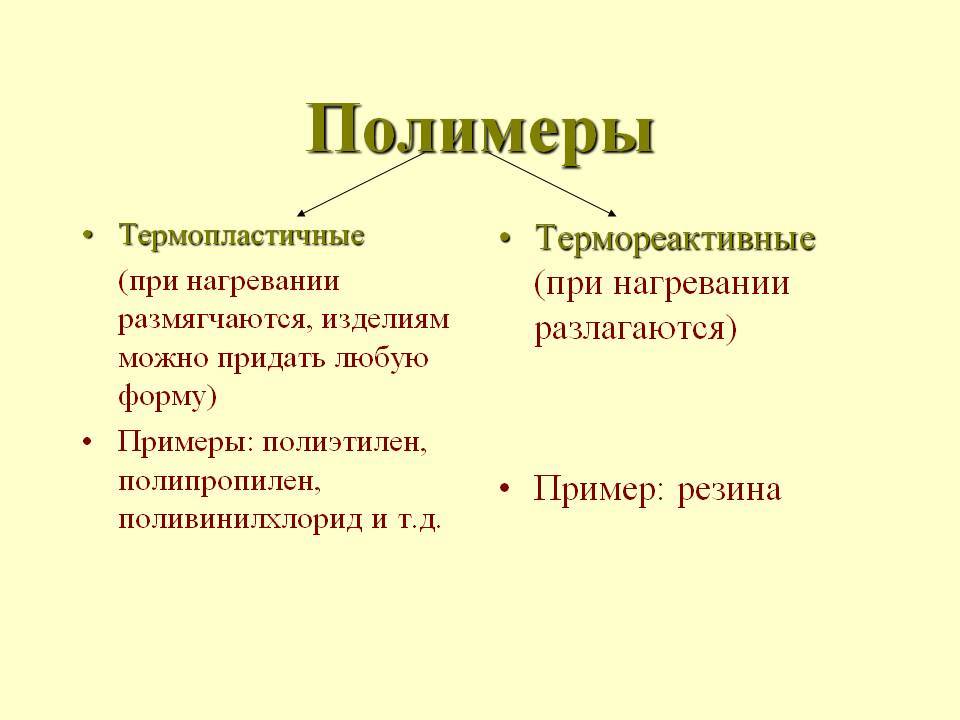

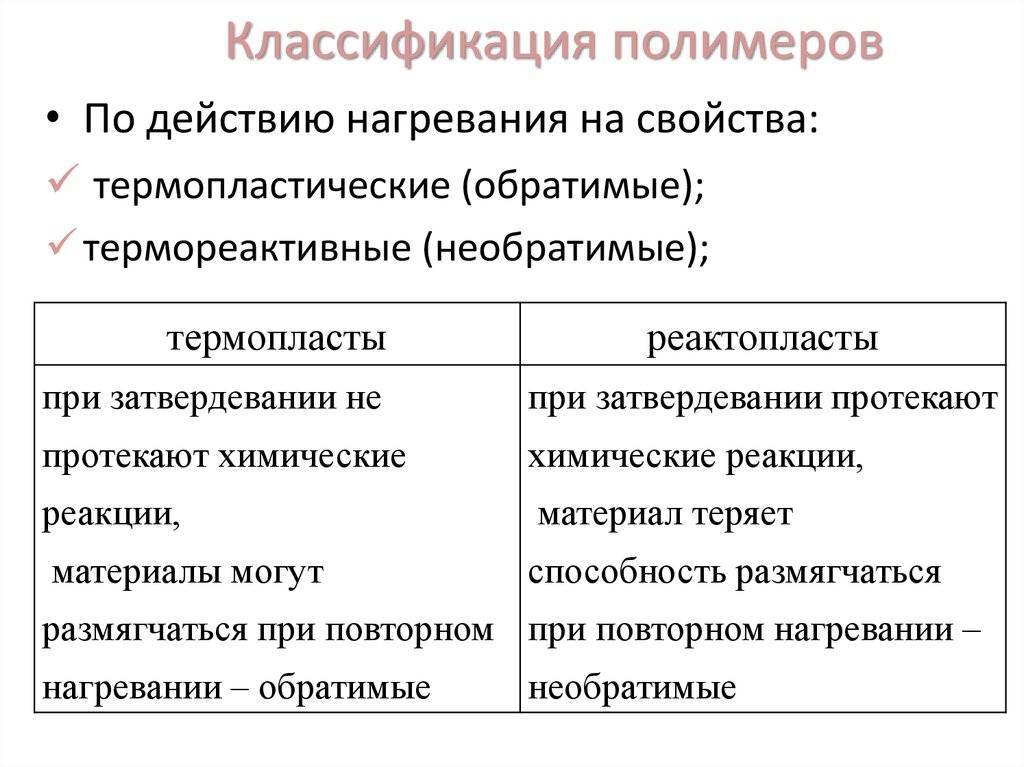

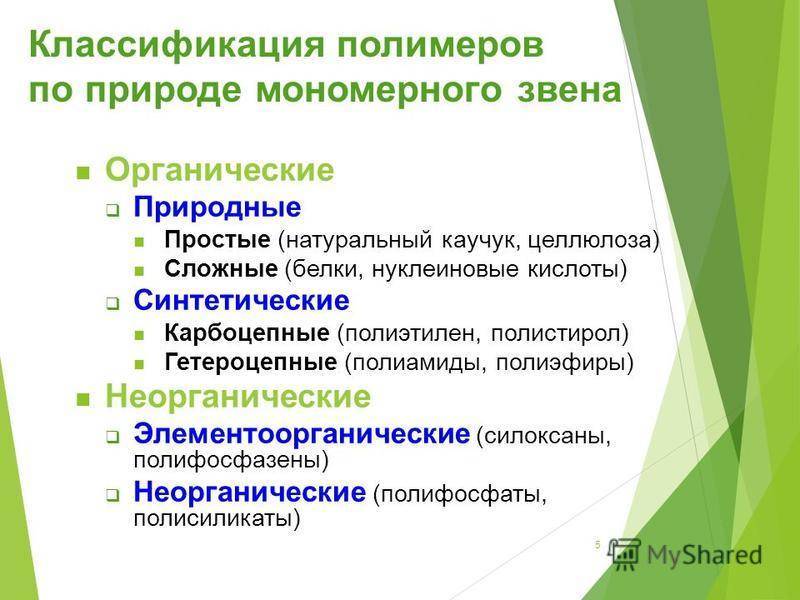

Самая распространенная классификация полимеров по их составу:

- высокомолекулярное органическое;

- элементоорганическое;

- неорганическое высокомолекулярное.

Классификация полимеров по происхождению:

- природное происхождение, в естественной среде у природных полимеров (основополагающие в этом виде – полимеры белков, где мономер – аминокислота, полисахариды);

- искусственное происхождение у высокомолекулярных веществ- измененные химически модифицированные природные вещества (так из целлюлозы делается пластмасса);

- добытые синтетическим путем, используя полимеризацию или поликонденсацию различной структуры и длины. От длины цепочки зависит свойство и применение полимера.

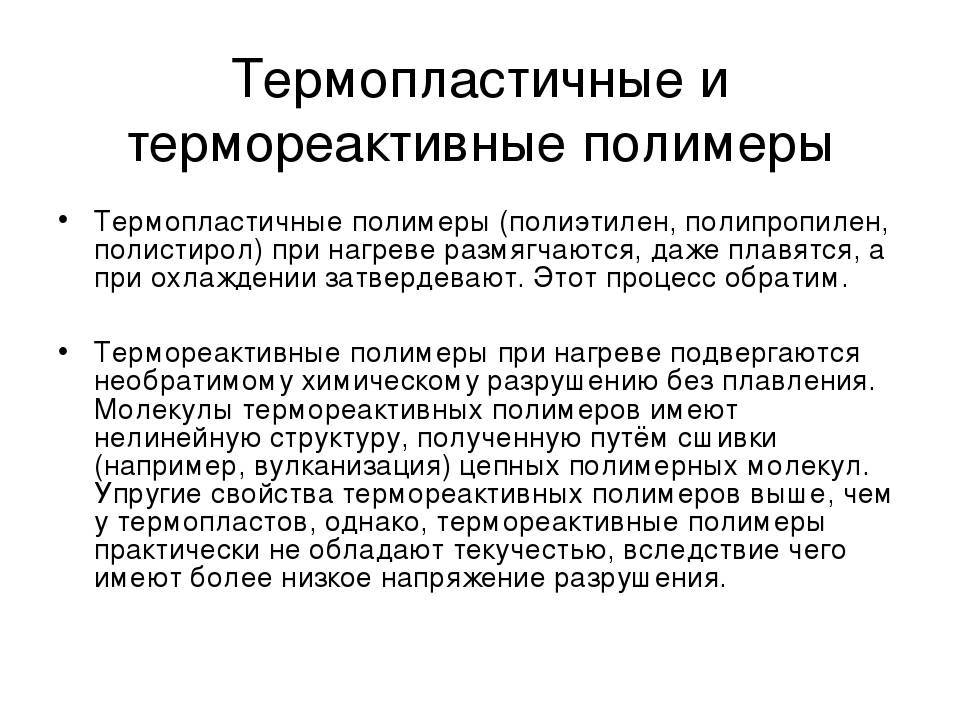

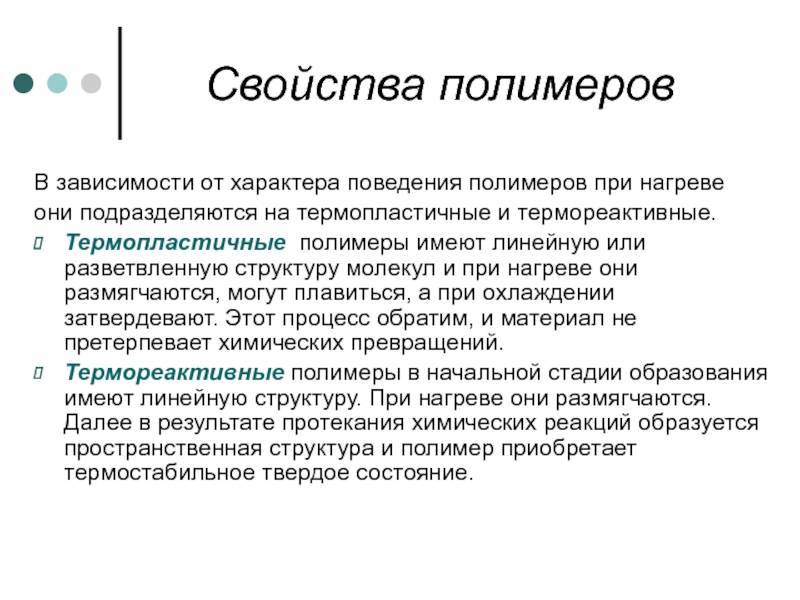

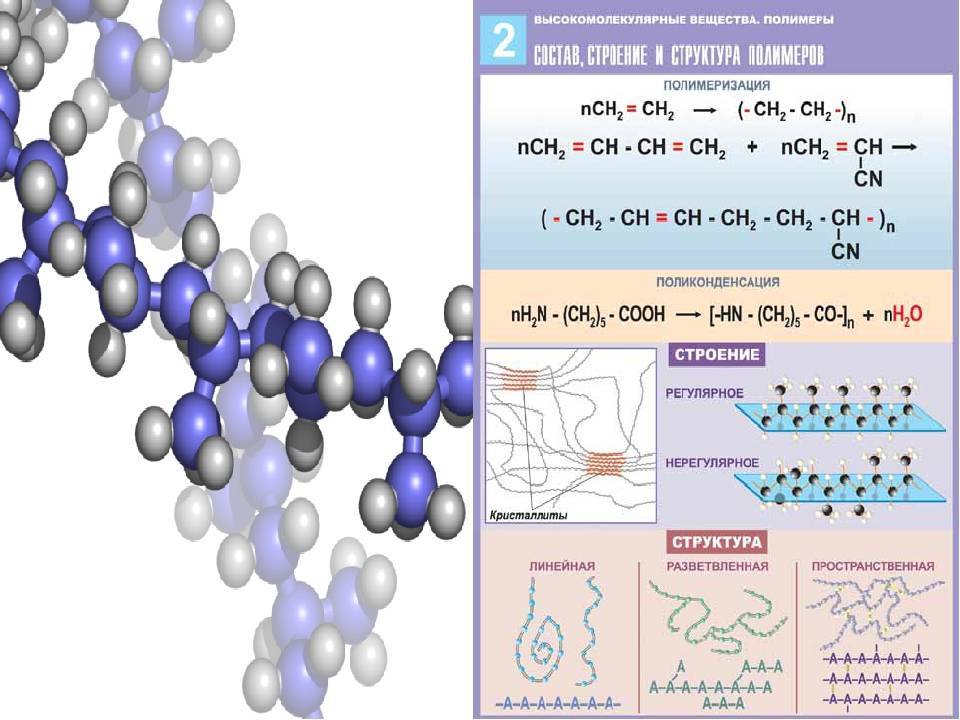

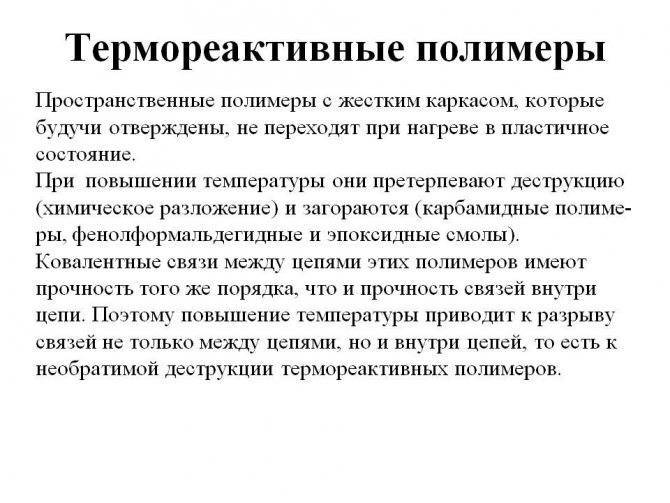

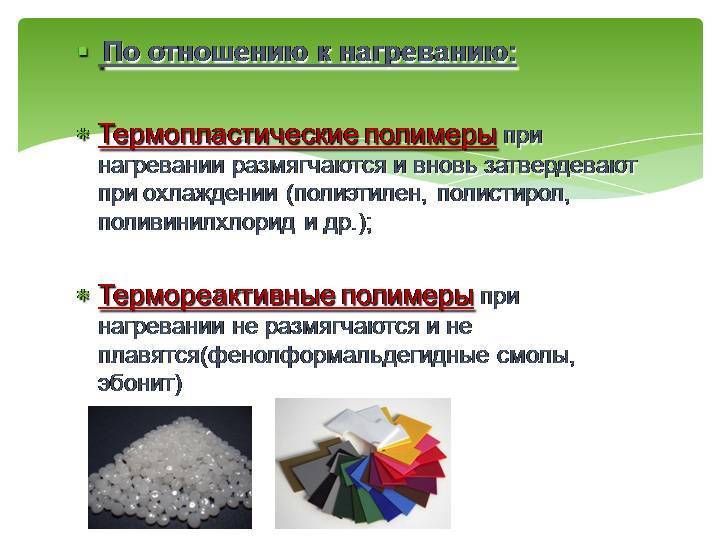

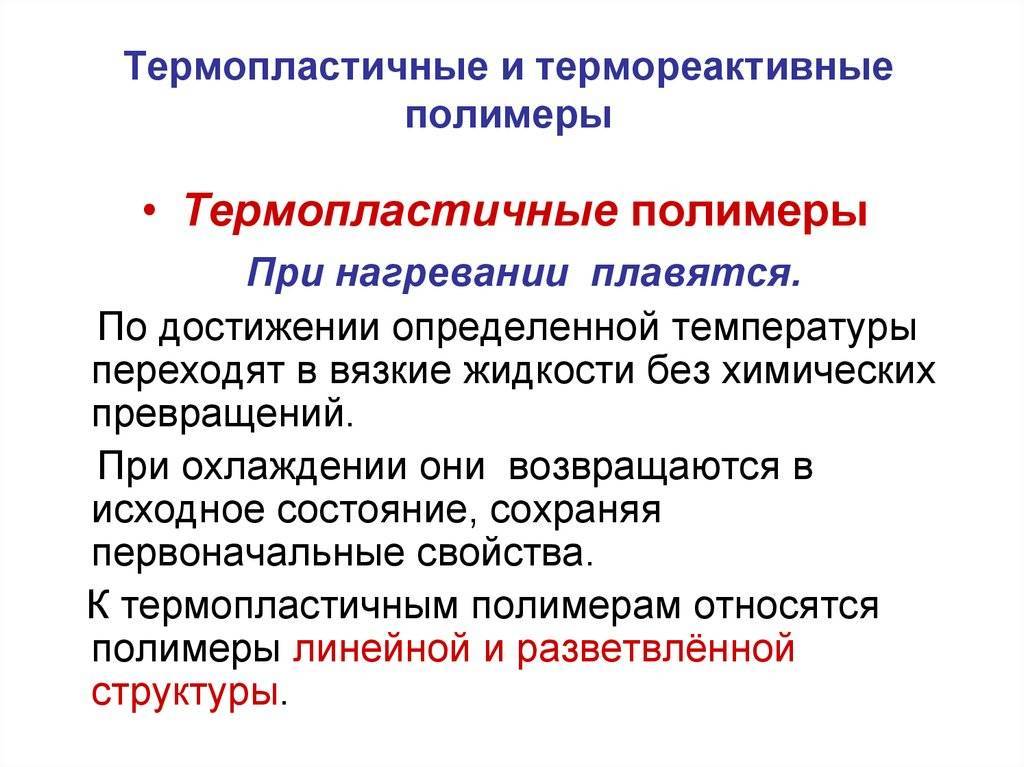

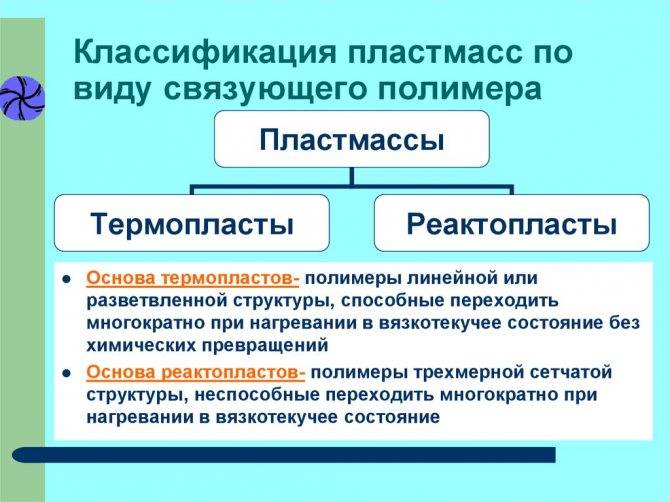

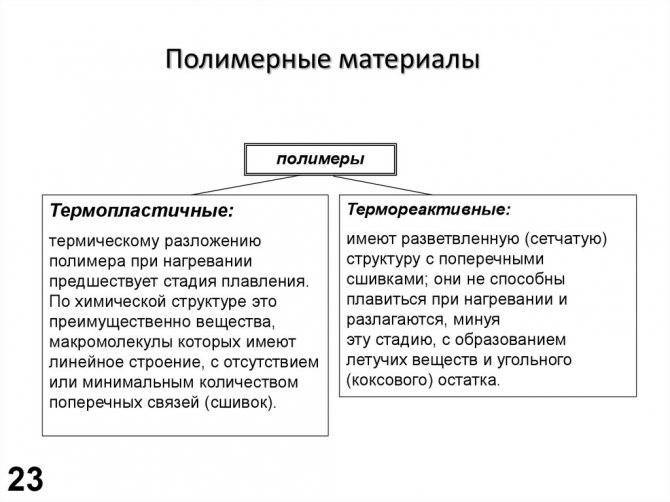

Располагаться мономеры в пространстве могут по разному, отсюда различия в структурах. Она может быть:

Смотрите видео о том, что такое полимеры.

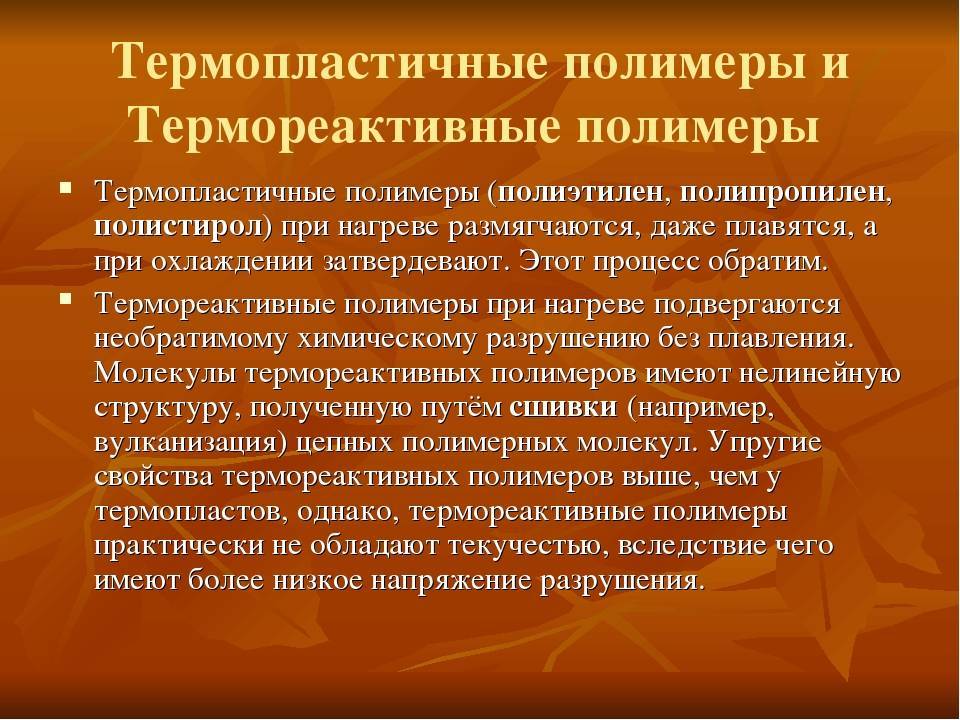

Линейная структура может быть прямой цепочкой, протянувшейся зигзагом или спиралью. Участки цепи повторяются и прочно соединяются между аналогичными участками такой же цепи.

Характеризующая особенность первой структуры – обладание гибкостью. Отсюда особенность продуктов – высокая эластичность и малая изменяемость структуры при низких температурах, отсутствует хрупкость, ломкость на морозе. (Например, полиэтилен).

Во второй структуре участвует две цепочки, химически связанные между собой. Свойства данного вида полимеров: Жесткость, выносливость высоких температур и нерастворимость в растворителях органики.

Пространственное соединение образуется из не мелких мономеров, но целых молекул поперечно. Внешне это строение напоминает сетку с ячейками разного размера. Жесткость и теплостойкость в этом соединении значительно выше, чем у линейной структуры.

Что такое полимеры

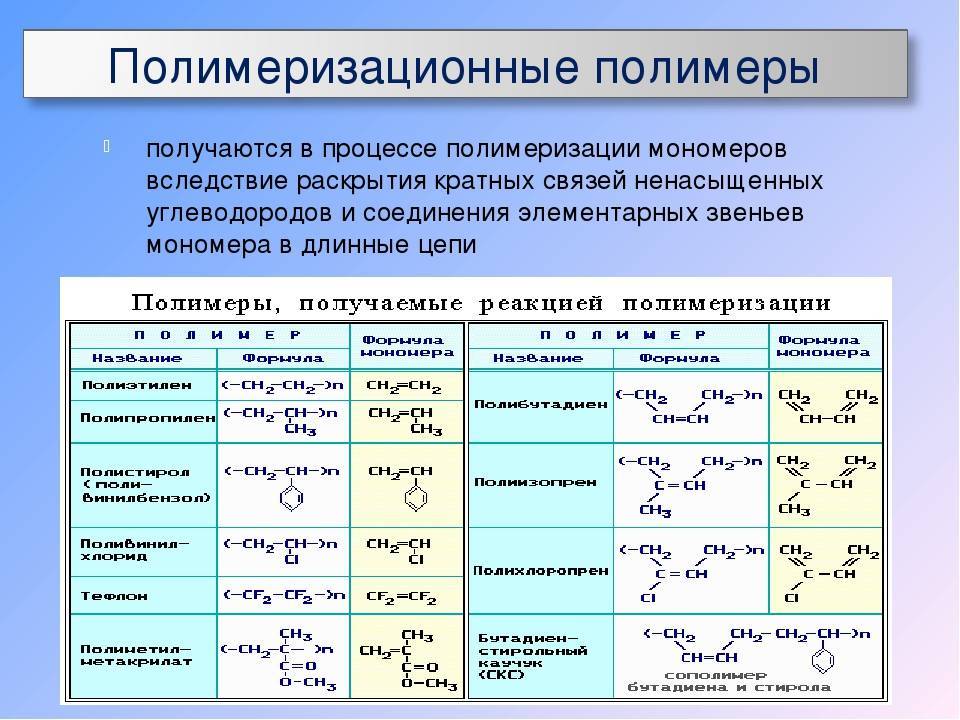

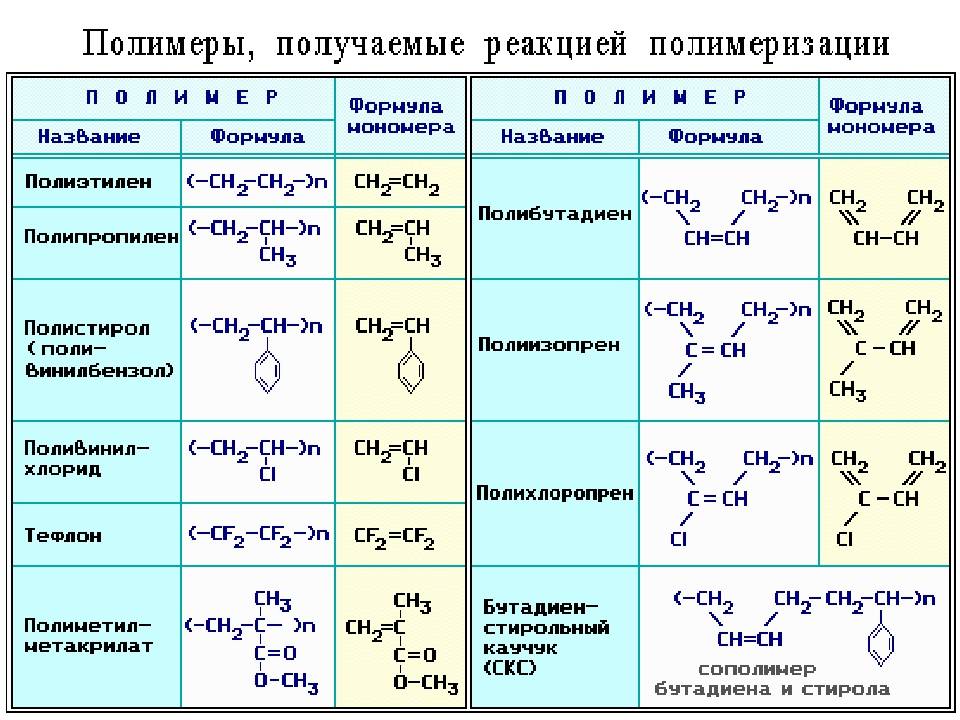

Синтетические полимеры – это производные нефти. Большую часть из них получают за счет двух основных реакций – полимеризации и поликонденсации.

В реакцию полимеризации вступают вещества, которые имеют кратные связи мономеров. В итоге получают один продукт.

В реакцию поликонденсации вступают вещества, которые имеют в цепочке функциональные группы мономеров. При этом на выходе получают высокомолекулярный полимер и низкомолекулярное вещество (вода).

Полимеры являются не только искусственно созданными человеком веществами, но и природным строительным материалом для всего живого.

К ним относятся:

сложные углеводы – полимеры элементарных сахаров;

белки – полимеры аминокислот;

целлюлоза – полимер, находящийся в древесине;

кератин – является полимером и содержится в волосах, ногтях и перьях птиц;

хитин – полимер, скрепляющий панцири членистоногих;

производные нуклеиновой кислоты – гетерополимеры ДНК.

Каучук и каучукоподобные полимеры

Каучуки и каучукоподобные полимеры сегодня получили самое широкое распространение. От обычных полимеров они отличаются тем, что при прикладывании силы вещество может растягиваться в 2-10 раз. После того как приложенная сила пропала, длина становится прежней. Подобная реакция на прикладываемую силу характеризуется следующим образом:

- Молекулы рассматриваемых полимеров не выстроены в ряд, а расположены по спирали.

- Взаимодействие между отдельными молекулами невысокое, что и определяет хорошую гибкость.

- Молекулы соединяются в небольшом количестве мест, что также обеспечивает эластичность.

Огромное количество термореактивных полимеров из этой группы плохо растворяется, а при воздействии органических растворителей структура набухает.

К другим особенностям термореактивных полимеров данной группы отнесем нижеприведенные моменты:

- Может проводится сшивка, за счет чего увеличивается количество молекулярных связей.

- У получаемого продукта, который часто называют резиной, при вулканизации существенно повышается показатель эластичности, но совсем пропадает способность к растворению.

- При увеличении количества сшивок образуются термореактивные полимеры повышенной прочности, который называют эбонитом. При сшивке в большинстве случаев применяется сера.

Рассматриваемый термореактивный полимер получил широкое применение также и в строительстве. При его использовании производят различные клеи и мастики, обладающие повышенной эластичностью. Кроме этого, проводится добавление каучука в битумные и полимерные материалы, что позволяет существенно повысить их герметичность и другие эксплуатационные свойства. Термореактивные полимеры этой группы применяются и для модификации бетона.

Эпоксидные полимеры

Эпоксидные полимеры сегодня довольно пространены в различных отраслях. Как правило, их применяют при производстве различной техники. Основными эксплуатационными качествами назовем нижеприведенные моменты:

- Высокие адгезионные свойства к большому количеству самых различных материалов.

- Универсальная техническая стойкость, которая определяет возможность применения в самых различных отраслях.

- Высокий показатель водостойкости определяет применение термореактивных полимеров при изготовлении самой различной изоляции.

- Прочность поверхности после полного отвердевания составляет около 100-150 МПа.

В строительстве большое распространение получили марки ЭД-16 и ЭД-20. После применения уже в течение 2-х часов получается желеобразная масса, спустя 12 часов поверхность становится твердой. Положительным качеством можно назвать малую усадку после отвердевания, что снижает вероятность появления трещин. Кроме этого, повысить эластичность можно путем добавления специальных компонентов.

Эпоксидный наливной пол

Довольно большое применение эпоксидные полимеры получили при производстве смесей, которые применяются при получении наливных бесшовных полов. Вещество добавляется и в некоторые строительные клеи, а также герметики, шпатлевки и краски.

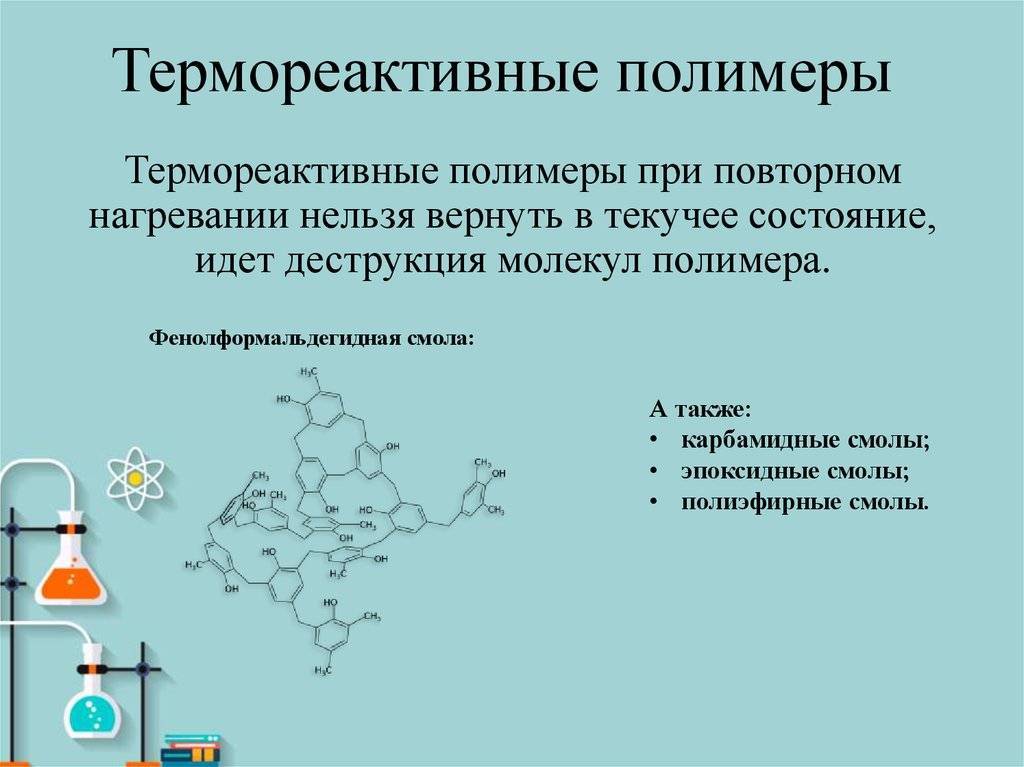

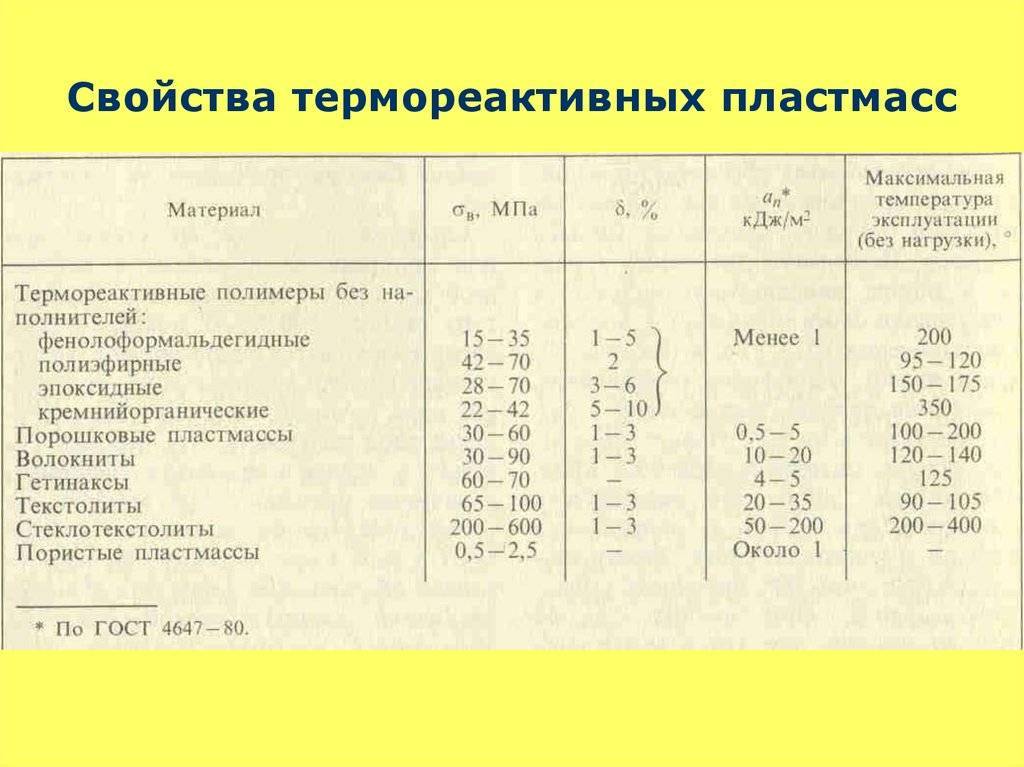

Фенолоальдегидные полимеры

Рассматривая синтетические полимеры следует начать обзор с фенолоальдегидной группы. Она стала производиться в начале 20 века. Применение термореактивных полимеров весьма обширно, что связано с их исключительными эксплуатационными качествами.

Свойства термореактивных полимеров данной группы:

- Данный полимер получил самое широкое распространение.

- Характерная особенность заключаются в коричневом цвете.

- При добавлении определенных веществ можно получать новолачные и олигомерные смолы с самыми различными эксплуатационными качествами.

- Смолы при нагреве и отсутствии примесей хорошо плавятся. После этого в расплавленном состоянии вещество густеет и постепенно затвердевает, после чего повысить гибкость будет невозможно.

- В жидком состоянии многие обладают высокой токсичностью. Именно поэтому при их применении следует соблюдать определенные правила безопасности. Слишком высокая концентрация в сочетании с токсичностью может привести к довольно большим проблемам со здоровьем.

Фенолоальдегидные полимеры

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

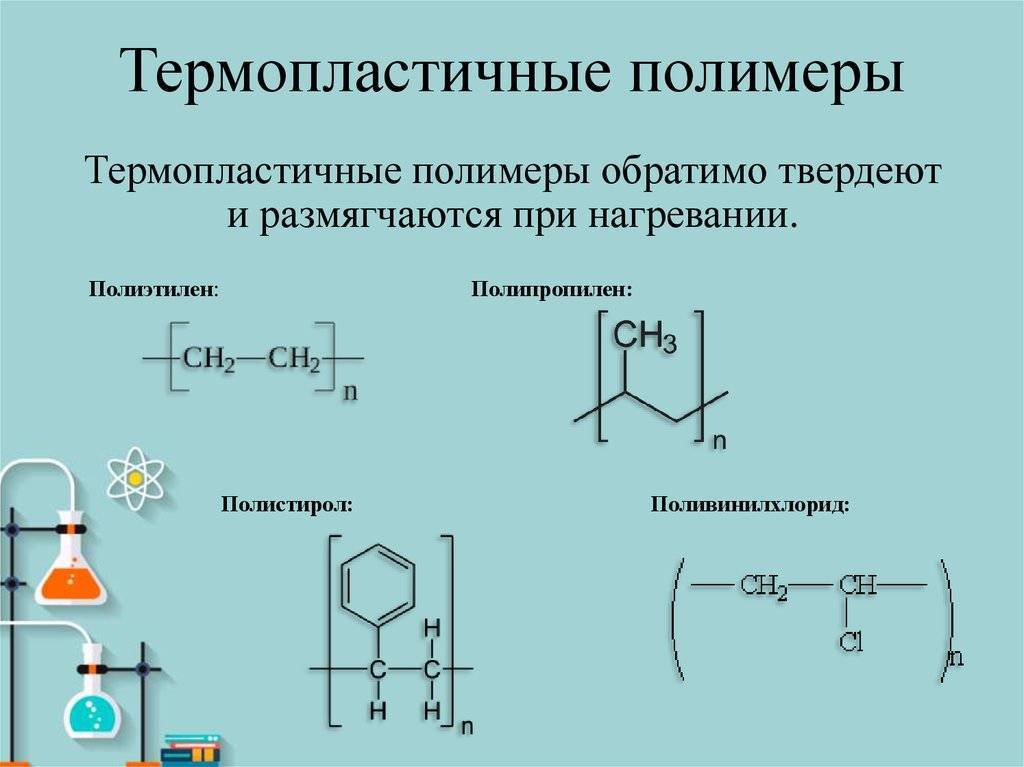

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

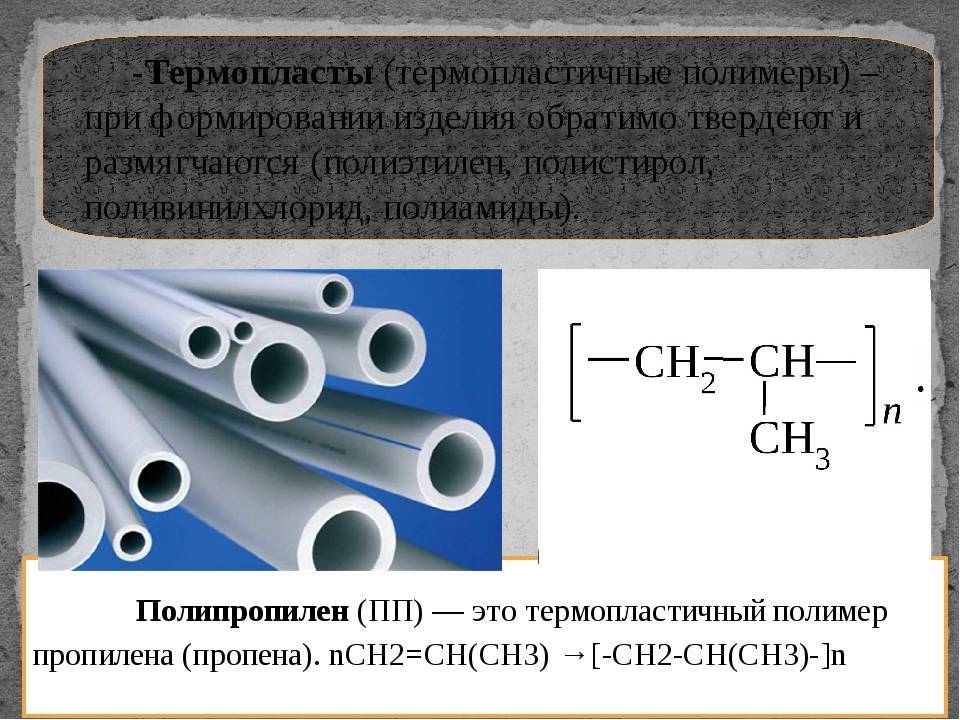

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Подключение вилки к духовому шкафу

Химический процесс

Отверждение термореактивной смолы превращает ее в пластик или эластомер ( каучук ) за счет сшивки или удлинения цепи за счет образования ковалентных связей между отдельными цепями полимера. Плотность сшивки варьируется в зависимости от смеси мономеров или форполимеров и механизма сшивки:

Акриловые смолы, сложные полиэфиры и сложные виниловые эфиры с ненасыщенными центрами на концах или в основной цепи обычно связаны путем сополимеризации с ненасыщенными мономерными разбавителями, с отверждением, инициированным свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора – на интенсивность сшивания влияет степень ненасыщенности основной цепи форполимера;

Эпоксидные функциональные смолы можно гомополимеризовать с анионными или катионными катализаторами и нагреванием или сополимеризовать посредством реакций нуклеофильного присоединения с многофункциональными сшивающими агентами, которые также известны как отвердители или отвердители. По мере протекания реакции все больше и больше образуются молекулы и развиваются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирные связи;

Полиуретаны образуются, когда изоцианатные смолы и форполимеры комбинируются с полиолами с низкой или высокой молекулярной массой, при этом строгие стехиометрические соотношения необходимы для контроля нуклеофильной аддитивной полимеризации – степень сшивки и конечный физический тип (эластомер или пластик) регулируется в зависимости от молекулярной массы и функциональность изоцианатных смол, форполимеров и точных комбинаций выбранных диолов, триолов и полиолов, при этом на скорость реакции сильно влияют катализаторы и ингибиторы; полимочевины образуются практически мгновенно, когда изоцианатные смолы комбинируются с длинноцепочечными аминными функциональными полиэфирными или полиэфирными смолами и короткоцепочечными диаминовыми наполнителями – реакция нуклеофильного присоединения амин-изоцианат не требует катализаторов. Полимочевины также образуются при контакте изоцианатных смол с влагой;

Все фенольные, амино- и фурановые смолы отверждаются поликонденсацией, включающей выделение воды и тепла, с контролем за инициированием отверждения и экзотермией полимеризации, зависящим от температуры отверждения, выбора катализатора или загрузки и метода обработки или давления – степени предварительной полимеризации и уровня остаточного Содержание гидроксиметила в смолах определяет плотность сшивки.

Полибензоксазины отверждаются экзотермической полимеризацией с раскрытием кольца без выделения каких-либо химических веществ, что приводит к почти нулевой усадке при полимеризации.

Смеси термореактивных полимеров на основе мономеров и форполимеров термореактивных смол могут быть составлены, применены и обработаны различными способами для создания отличительных свойств отверждения, которые не могут быть достигнуты с помощью термопластичных полимеров или неорганических материалов. Применение / процесс применение и способы для реактопластов включают защитное покрытие , бесшовные полы , гражданское строительство конструкции затирку для сращивания и инъекций, растворов , литейные песков, клеев , герметиков , отливок , заливок , электрическая изоляции , инкапсулирование , 3D – печать , твердые пены , влажная планировка -up ламинирование, пултрузия , гелькоуты , намотка нить , пра-pregs , и формования. Конкретными методами формования термореактивных материалов являются:

- Реактивное литье под давлением (используется для таких объектов, как ящики для бутылок из-под молока)

- Экструзионное формование (используется для изготовления труб, тканевых нитей и изоляции электрических кабелей)

- Компрессионное формование (используется для формования термореактивных пластиков SMC и BMC )

- Спиновое литье (используется для изготовления рыболовных приманок и приспособлений , игровых миниатюр , фигурок , эмблем, а также изготовления и замены деталей)

Полиимиды

Существует два типа коммерческих полиимидов : термореактивные сшиваемые полиимиды, полученные конденсацией ароматических диаминов с производными ароматических диангидридов и ангидридов с ненасыщенными центрами, которые облегчают аддитивную полимеризацию между предварительно образованными имидными мономерами и олигомерами, и термопластичные полиимиды, образованные реакцией конденсации между ароматическими диангидридами. диамины и ароматические диангидриды. Термореактивные полиимиды являются наиболее совершенными из всех термореактивных полимерных матриц с характеристиками высокотемпературных физических и механических свойств и коммерчески доступны в виде смолы, препрега, заготовок, тонких листов / пленок, ламинатов и обработанных деталей. Наряду с высокотемпературными свойствами, этот тип термореактивного полимера должен обрабатываться при очень высоких температурах и относительном давлении для получения оптимальных характеристик. Для материалов препрега требуются температуры от 600 ° F (316 ° C) до 650 ° F (343 ° C) и давление 200 фунтов на кв. Дюйм (1379 кПа ). Полные профили отверждения по своей природе длинные, поскольку существует ряд промежуточных температурных периодов, продолжительность которых зависит от размера и толщины детали.

Термореактивная полиимидная форполимерная структура

Температура резки полиимидов составляет 450 ° F (232 ° C), это самая высокая температура среди всех термореактивных материалов, с возможностью кратковременного воздействия 900 ° F (482 ° C). Нормальные рабочие температуры находятся в диапазоне от криогенных до 260 ° C (500 ° F).

Полиимидные композиты обладают следующими свойствами:

- Хорошие механические свойства и устойчивость при высоких температурах

- Хорошие электрические свойства

- Высокая износостойкость

- Низкая ползучесть при высоких температурах

- Хорошее сжатие благодаря армированию стекловолокном или графитовым волокном

- Хорошая химическая стойкость

- По своей природе огнестойкий

- Не подвержен действию большинства растворителей и масел

Полиимидная пленка обладает уникальным сочетанием свойств, которые делают ее идеальной для множества применений во многих отраслях промышленности, особенно благодаря тому, что отличные физические, электрические и механические свойства сохраняются в широком диапазоне температур.

Высокоэффективная полиимидная смола используется в электрических, износостойких и конструкционных материалах в сочетании с армирующими материалами для авиационно-космических применений, которые заменяют более тяжелые и дорогие металлы. Высокотемпературная обработка вызывает некоторые технические проблемы, а также приводит к более высоким затратам по сравнению с другими полимерами. Серия Hysols PMR является примером этого полимера.

Смолы на основе цианатных эфиров

Реакция бисфенолов или многофункциональных фенолноволачных смол с цианогенбромидом или хлоридом приводит к цианатным функциональным мономерам, которые можно контролируемым образом превратить в форполимерные смолы с цианатными сложными эфирами путем удлинения цепи или сополимеризации. При постотверждении все остаточные функциональные группы цианатного эфира полимеризуются путем циклотримеризации, что приводит к образованию плотно сшитых полициануратных сеток с высокой термической стабильностью и температурами стеклования до 752 ° F (400 ° C) и термостойкостью до 400 ° F (200 ° C). .

Мономер цианатного эфира, форполимер и полициануратные структуры

Препреги на основе смолы на основе цианатного эфира сочетают в себе высокую термостойкость полиимидов с огнестойкостью и огнестойкостью фенольных смол и используются при производстве структурных композитных компонентов для авиакосмической промышленности, которые соответствуют требованиям пожарной безопасности, касающимся горючести, плотности дыма и токсичности. Другие области применения включают пленочные клеи, поверхностные пленки и 3D-печать .

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Станина для болгарки 230