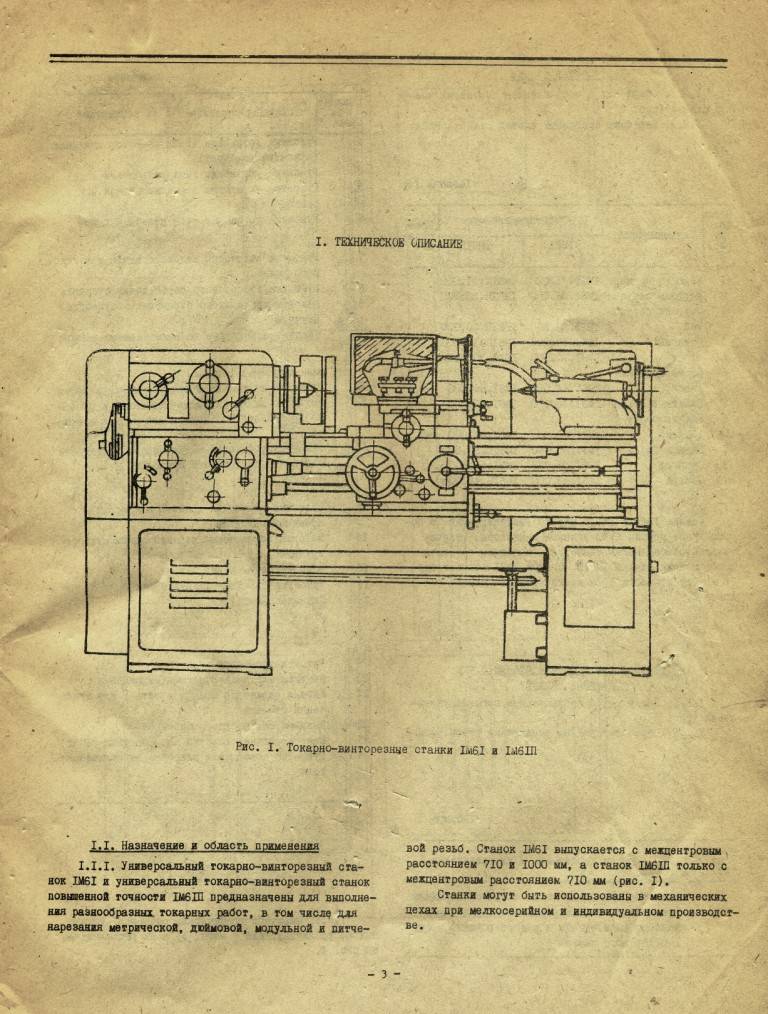

История создания станка

Оборудование было разработано на основе чехословацкого прибора TOS MN80.

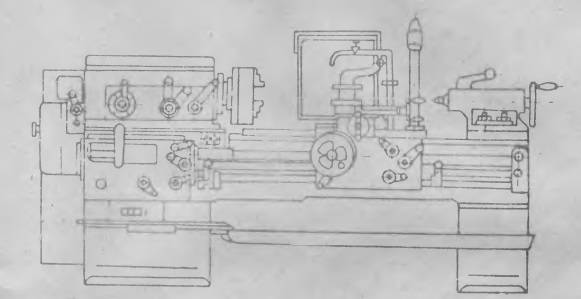

Чехословацкий прибор TOS MN80

В Советском Союзе производством этого станка занимались многие заводы, например:

- инструментальное предприятие в Кобрине;

- механический комбинат в Иркутске.

Было также много других мест, которые производили станки этой модели, но все произведенное оборудования имело одинаковые технические характеристики, а все отличия заключались лишь в форме литья, используемой на заводе.

Популярность станок получил благодаря простой конструкции, разобраться в которой не составляет труда, но именно она способствовала обучению технологиям по обработке различных металлов. На приборе можно:

- обтачивать поверхности;

- высверливать и растачивать отверстия;

- нарезать резьбу.

Такой широкий спектр возможностей делает станок незаменимым для молодых специалистов, недавно окончивших училище и нуждающихся в практике.

Техника безопасности и меры предосторожности

Токарные работы всегда связаны с повышенным уровнем риска. Основные пункты правил техники безопасности:

- работать необходимо только на полностью исправном оборудовании;

- перед запуском оборудования обязательно проверить заземление и систему отведения стружки;

- запрещено облокачиваться на станок или отходить от него во время работы;

- работать необходимо в спецодежде и очках.

Также оператор должен следить, чтобы масло не разбрызгивалось и соблюдать технику пожарной безопасности.

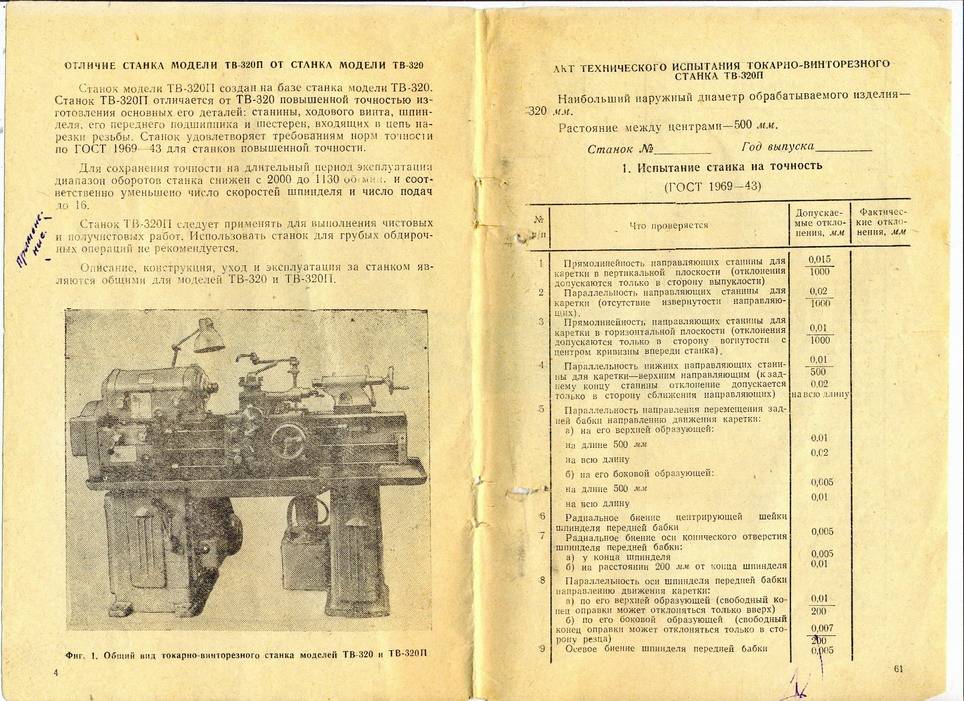

Токарный агрегат ТВ-320 и ТВ-320 П созданы для работы в условиях массового производства. Они отличаются надежностью и высокой производительностью, которая обеспечивается конструктивными особенностями оборудования.

ТВШ-3, 1965 года, Ростов — Станки серии ТВ-х

Уже очень очень много лет мечтал про собственный токарный. Но пока обходился изготовлением токарных изделий на стороне, в хорошей токарной мастерской, где токаря с образованием и опытом из СССР.

Было очень удобно сдать эскиз детали и получить готовую с точным соблюдением размеров, снятыми фасочками и прочими проявлениями опытной руки мастера-токаря.

Но ничто не вечно под луной. Мастер-токарь скоропостижно скончался. Качество исполнения токарных заказов закончилось. Заказы начали исполняться с откровенным браком, без соблюдения размеров…

Чтож, пришло время исполнения мечты про собственный токарный. Оказалось, за то время что я мечтал токарные станки существенно подорожали, а может они всегда были в цене.

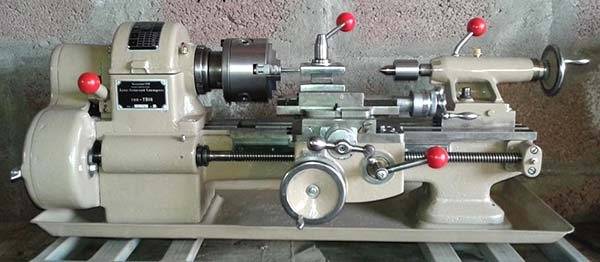

Хотел приобрести что-то из ряда ТВ-4…ТВ-7, но не получилось.

Взял ТВШ-3, об этом гласит табличка на КПП станка. Состояние среднее, с трехфазным двигателем 5кВт. Хозяин его не чистил совсем, на направляющих были горы резиновой стружки вперемежку с цветметом. Все это случилось два месяца тому — приблизительно в середине января 2013. После покупки началась мойка станка в бензине, окраска и изготовление недостающих деталей.

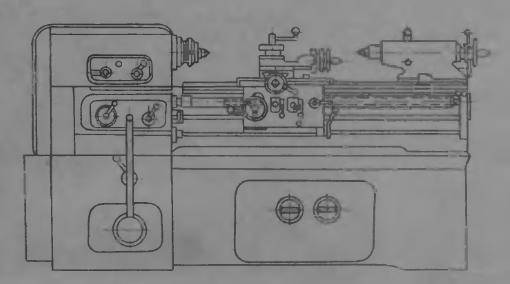

Комплектность была как у многих чипмейкеров, приблизительно такой:

Снимок не мой, взят из частного обьявления. Если кто узнал его как свой, заранее извиняюсь за плагиат.

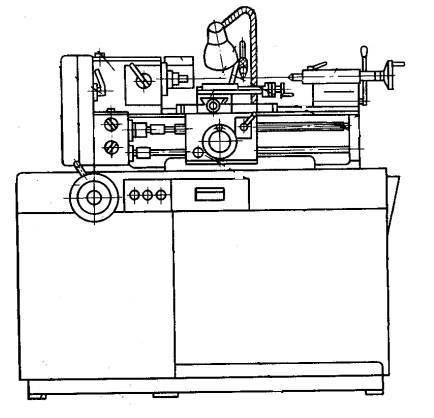

В оригинальной комплектации ТВШ-3/ТВШ-2 выглядит так:

… опять же мои извинения за плагиат. Снимки не мои.

Корыта в моем станке не было, но это хорошо, потому что можно его сделать более удобным чем в оригинале.

Кожуха приводного ремня тоже не было. Опять же тема для творчества, так как оригинальный кожух немного вычурный, так мне показалось.

Двигатель сменил на асинхронный однофазный 2,2 кВт, 2800 об/мин с реверсом. Скорости вращения шпинделя конечно же увеличились вдвое. Там где 120 об/мин в реале 250 об/мин. Меня это вполне устраивает. Если понадобится вернуть скорости к номиналу или замедлить то поставлю другой двигатель. На станине под КПП есть чудное место под кронштейн второго двигателя с четырьмя отверстиями с нарезанной М8.

Продолжение следует…Изменено 15 марта 2013 пользователем uzbek www.chipmaker.ru

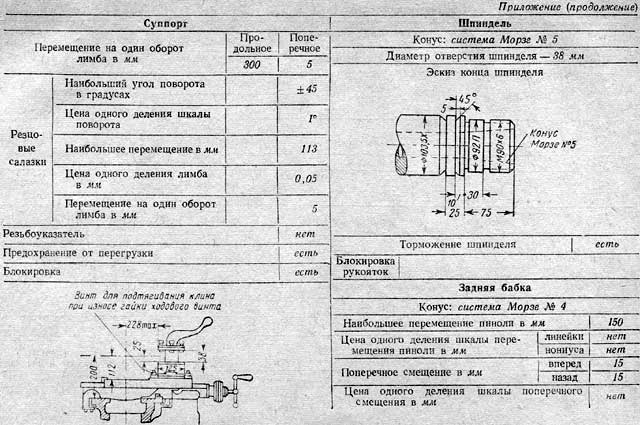

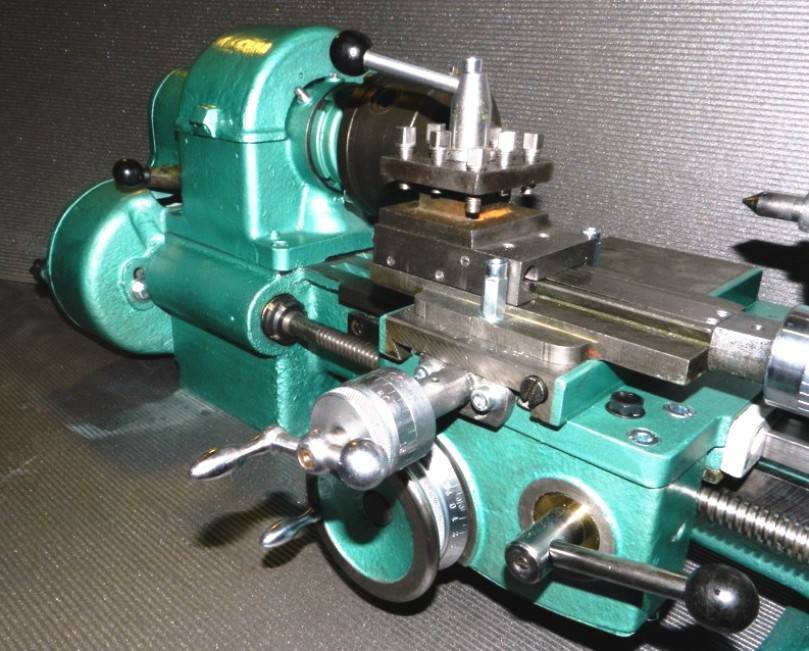

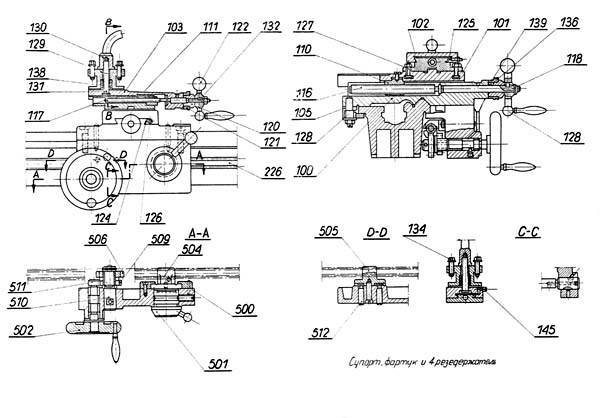

Суппорт токарного станка TSA-16

Супортная плита с укрепленным в ней фартуком перемещается по двух наружных — призматической и плоской направляющей. Продольное движение по станине получаем от ходового винта 226. Нижний суппорт 101 укреплённый на суппортной плите 100 получает поперечное перемещение по отношению направления движения суппортной плиты, с помощью ходового винта 116 вращением рукоятки 123. Поворот 102 осажден на нижнем суппорте 101 и поэтому разрешает на уставление верхнего супорта о закрепленной на нем резцедержавкой 129 с своевольным углом от 0° до 60° в двух угловых направлениях для точения коротких конусов. Во время точения конусов перемещение верхнего суппорта осажденного по направляющих поворота 102 получаем с помощью ходового винта 117 через покручивание маховичком 122, прикрепленного на её свободном конце — включением ходового винта 226.

Ходовые винты для перемещения нижнего суппорта и верхнего имеют раздвижной масштаб по 0,05 мм, что делает возможным точное определение диаметра обточенного предмета.

В суппортной плите 100 применены войлочные прокладки, для равномерной смазки направляющих станины во время движения суппорта. Зазоры в направляющих удаляются путём регулировки клинов 124 и 125.

Четырёхрезцовый резцедержатель. Стальной четырехрезцовый резцедержатель 129 в форме четырехугольной башенки вращательно осажденной на шкворне 131 укреплённым неподвижно в верхним суппорте 103, Соответственное неподвижное уставление и её жесткость во время работы обеспечивает укрепленная в верхнем суппорте защелка 145, При установке и закреплению резцедержатель попадает в один из четырех вырезов, исполненых в его основании на каждых 90°, на защелку. Зажим резцедержателя к суппорту получаем путём сильного вращения рукояткой 130 до отказа. Рукоятка 130 осаждена на резьбе шкворня 131. Для определения положения и прикрепления резцедержателя к следующей операции освобождаем его, путем частичного откручивания рукоятки 130 со шкворня 131, Освобожденный резцедержатель отталкивается от верхнего суппорта пружиной 130 и сходит с защелки 145, разрешая повернуть его в новое положение. Резцы прикреплены болтами с квадратными головками.

Фартук. Перемещение фартука получаем от ходового винта 226 с трапециоидальной нарезкой 6 винтов I» через разьёмную гайку 504, которая осаждена на ходовом винте и прикреплена к винте фартука.

Включение и выключение подачи завершается ручным рычагом 501 замыкающим или отмыкающим разъёмную гайку 504, Ручное перемещение суппорта на станине совершается после открытия разъёмной гайки маховичком для ручной подачи 502 и зубчатым колесам взаимодействующим с ходовым винтом, который одновременно исполняют роль зубчатки. Для предохранения винта от протирания во время ручного перемещения суппорта, приводится винт в неподвижное состояние при помощи рычага 161 и муфтой 162/черт.05/. Во время механической работы суппорта маховичок 502, для подачи вручную можно выключить передвигая по направлению оси.

Техника безопасности

Соблюдение техники безопасности способствует предотвращению травм при эксплуатации оборудования.

Для недопущения возникновения несчастных случаев необходимо придерживаться следующих правил:

- Не допускается выполнение очистительных и смазочных работ элементов оборудования во время его эксплуатации.

- Не разрешается оставлять оборудование включенным и отходить от него, предварительно необходимо отключить его от электрической сети.

- Необходимо обеспечить хорошее освещение рабочего пространства.

- При возникновении поломки необходимо незамедлительно прекратить работу.

- В случае аварийной ситуации требуется немедленно отсоединить оборудование от электрической сети.

Особенности станка

Для фиксации подшипников используются гайки.

А также важно отрегулировать натяжение клиноременной передачи так, чтобы не было проскальзывания на шкивах, но при этом оно не было чересчур сильным. Для того чтобы совершать регулирование всего прибора, требуется использовать эксцентриковый механизм, а после выполнения необходимых процедур, зафиксировать его в нужном положении. Перед тем как закрепить станок, нужно внимательно осмотреть состояние оборудования, смазать все шестерёнки и очистить все, что можно от опилок, грязи, остатков машинного масла

При помощи клиньев и винтов возможна коррекция пробелов в направляющих каретки суппорта

Перед тем как закрепить станок, нужно внимательно осмотреть состояние оборудования, смазать все шестерёнки и очистить все, что можно от опилок, грязи, остатков машинного масла. При помощи клиньев и винтов возможна коррекция пробелов в направляющих каретки суппорта.

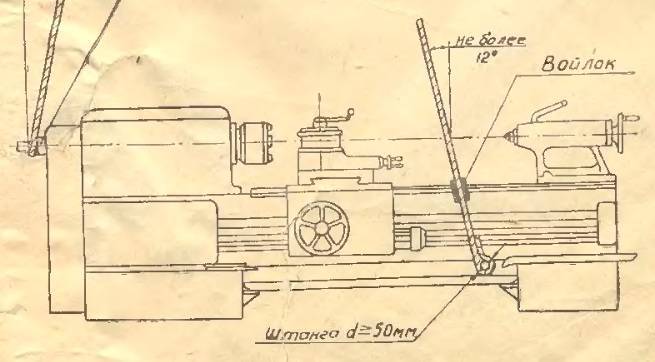

Для обработки изделия по конусу требуется сдвинуть заднюю бабку относительно центра изделия. При помощи винтов необходимо настроить точное ее положение.

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь местного освещения: напряжение — 36 В, ток — переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис — 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое — позиция I диаграммы, правое — позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение «от себя» (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение «от себя» (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение «от себя» полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку «Все стоп» (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

- главного привода — реле РТп1

- насоса охлаждения — реле РТп2

- заточного приспособления — реле РТп3

- сверлильного агрегата — реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

Эпилог

К сожалению а может к счастью, ТВ-16 я продал. Продал по местным меркам за хорошую цену, но со всей оснасткой. Это вроде была ошибка, в вроде и нет. Сейчас я снова брожу по барахолкам в поисках оснастки, инструментов для нового станка….

Продавал станок я на местном сайте барахолки типа Авито, долго и за дорого. Его в итоге купили!. Первый месяц мне было очень не по себе, так как станок стал частью дома. Очень не хватало где то в душе, поэтому я снова принялся за поиски станка ТВ-4, ТВ-6, ТВ-7, в общем как повезет. И спустя время я все таки нашел вариант ТВ-6. О нем я отдельно напишу. А пока хочу сделать напутствие тем кто имеет ТВ-16 на подшипниках качения. Не продавайте своё детище, лучше вложитесь в его модернизацию. Станок для хоббийных целей очень хорош.

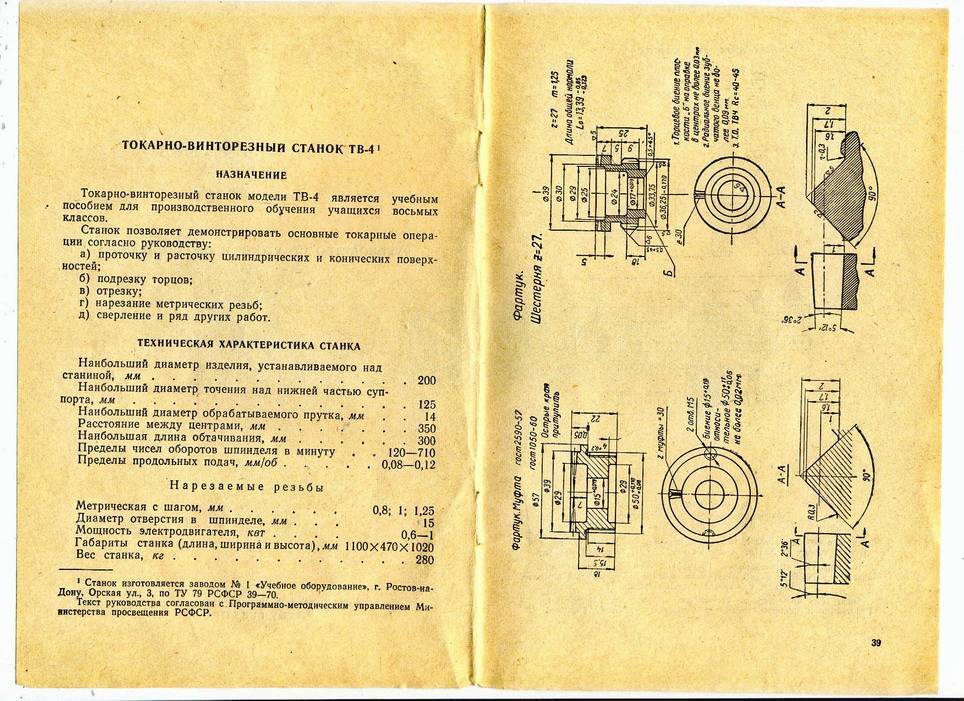

Эксплуатация токарно-винторезного станка ТВ-4

Перед началом выполнения работ на ТВ-4 учеников следует ознакомить с основными техническими характеристиками конструкции и основами техники безопасности.

При эксплуатации станка следует выполнять следующие этапы:

- Выполнить предварительный осмотр оборудования и подготовку работы на нем. Осмотреть оборудование и рабочее место, оно должно быть очищено от стружки при работе предыдущей смены. При отсутствии неисправностей настроить станок получение детали заданного типа.

- Воспроизведение работы на агрегате. Выполнить предварительную настройку оборудования, правильно расположить заготовку между задней и передней бабкой, чтобы получить точную деталь.

- Выполнить профилактические работы. После работы удалять остатки стружки и металлической пыли после каждой обработанной детали. Для этого можно воспользоваться специальными приспособлениями – щетками или пылесосом. Также необходимо проверить целостность оборудования, отключить станок от электрической сети.

ТВ-4 не рассчитан производство деталей в большом количестве, соответственно степень его нагрузки необходимо контролировать.

Важно! При эксплуатации станка по металлу не должно быть никакой вибрации! В случае возникновения вибрации, следует оставить действие станка и принять меры к устранению неполадки. Прежде всего, проверить крепление инструмента и обтачиваемой детали

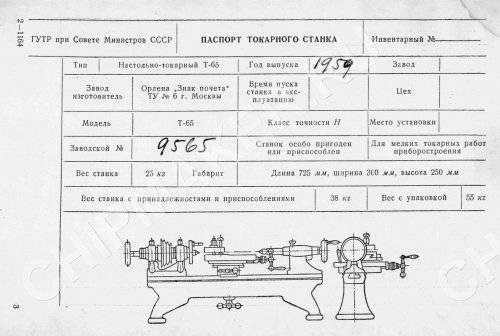

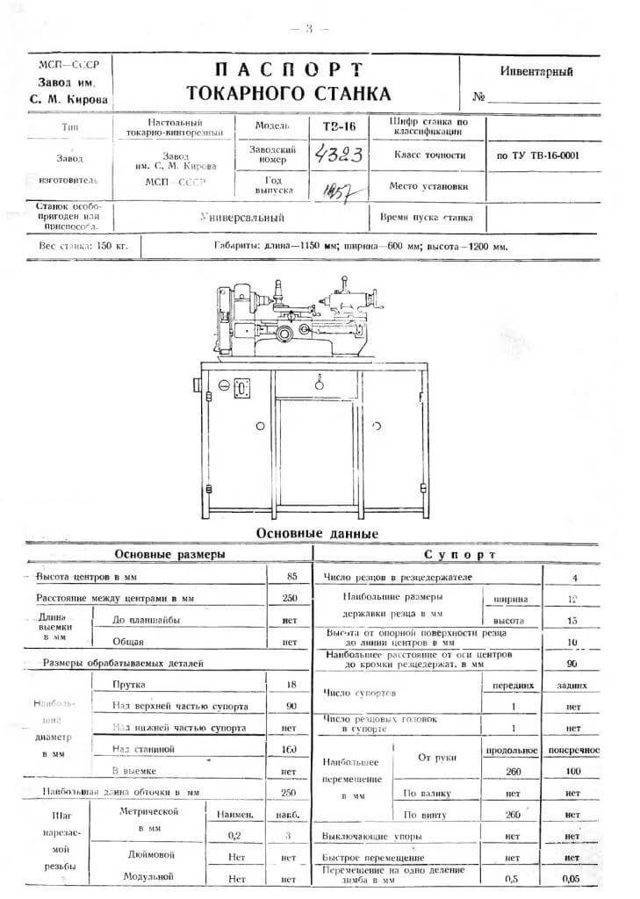

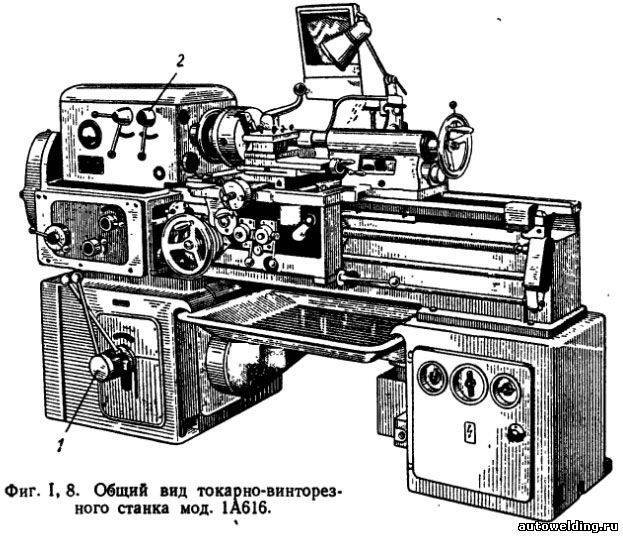

Что представляет собой станок ТВ-16

Токарный станок данной модели — это оборудование, основным предназначением которого является обучение токарному делу молодых специалистов. Такими станками оснащались как профессионально-технические училища и школы, так и учебные классы промышленных предприятий. Хотя данная модель оборудования уже давно не выпускается, на нем до сих пор осваивают азы профессии токаря многие молодые люди.

Основой для разработки и производства станка ТВ 16 послужила модель чехословацкого оборудования TOS MN80. На территории Советского Союза этот токарный станок производили сразу несколько предприятий, среди которых можно выделить следующие:

- Алма-Атинский станкостроительный «Завод имени Кирова»;

- «Комбинат имени Ворошилова» в г. Уральск;

- Инструментальное предприятие в г. Кобрин;

- Завод «Сельхозмашцепь» в г. Краснодар;

- Литейно-механический завод «Октябрь» в г. Дубно;

- Механический комбинат в г. Иркутск.

Технические характеристики и конструктивные особенности токарных станков, выпускаемых на данных предприятиях, ничем не отличались. Различия были лишь в том, какие формы литья станины использовал тот или иной завод.

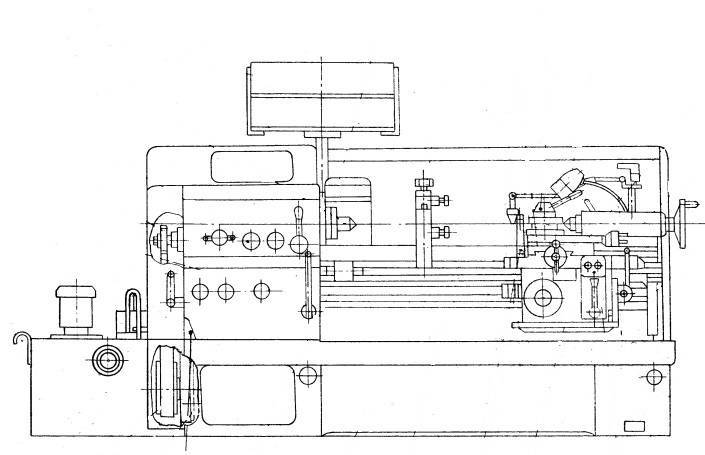

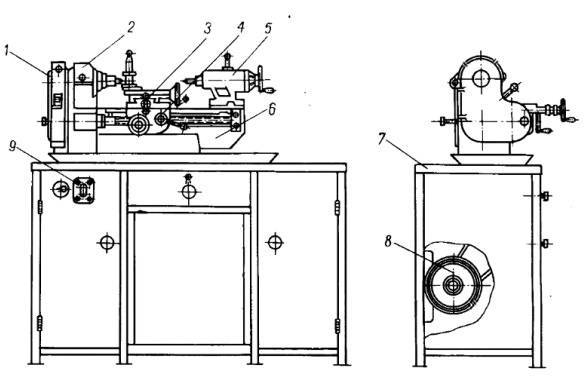

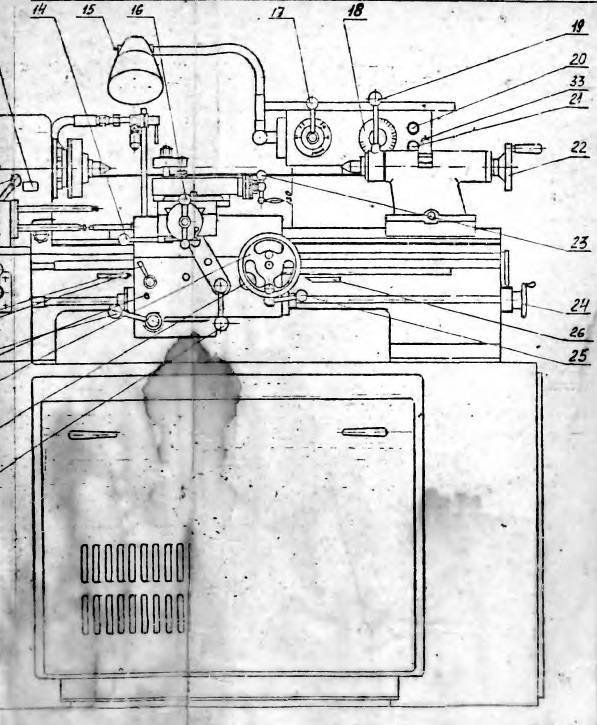

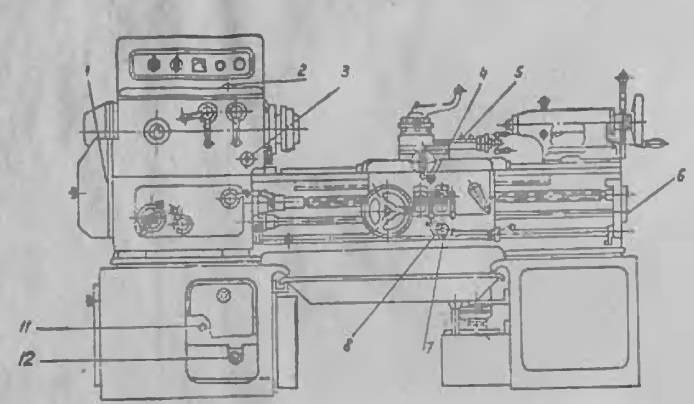

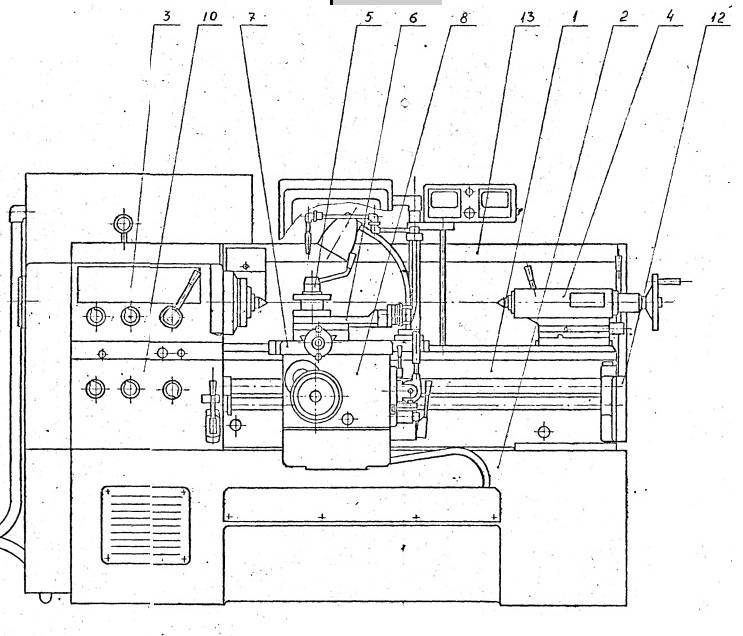

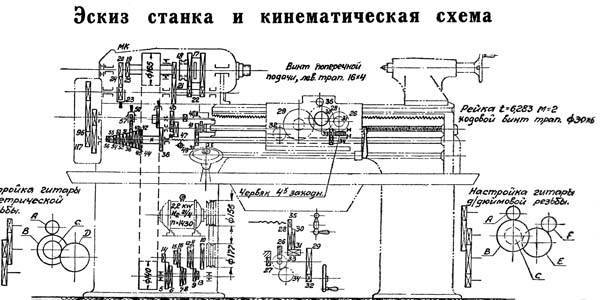

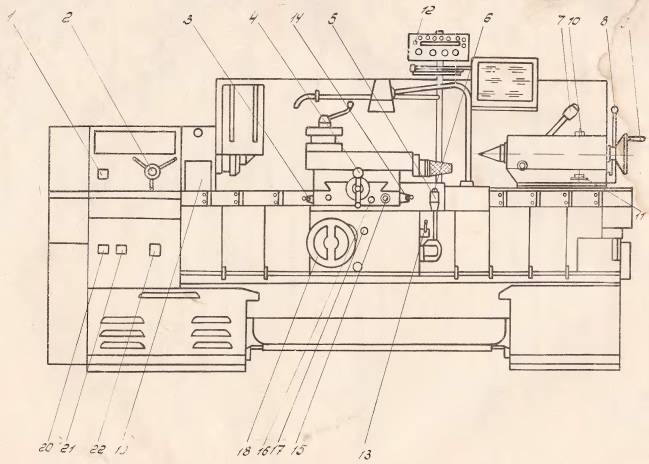

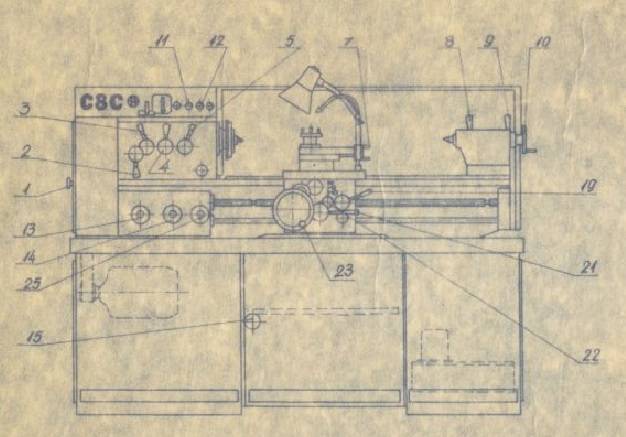

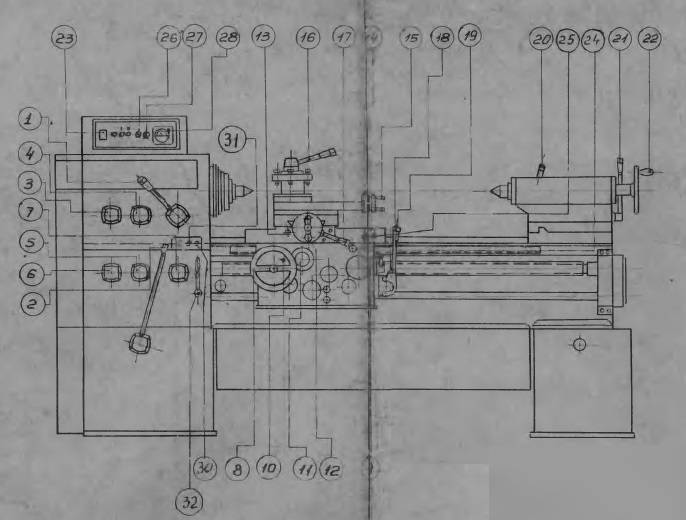

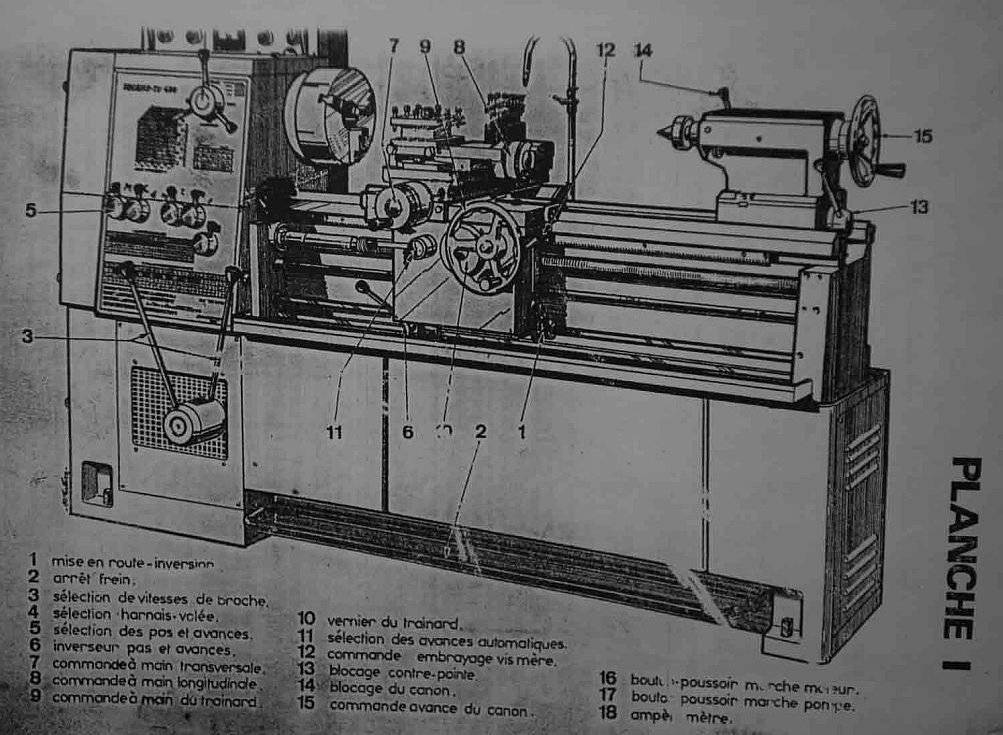

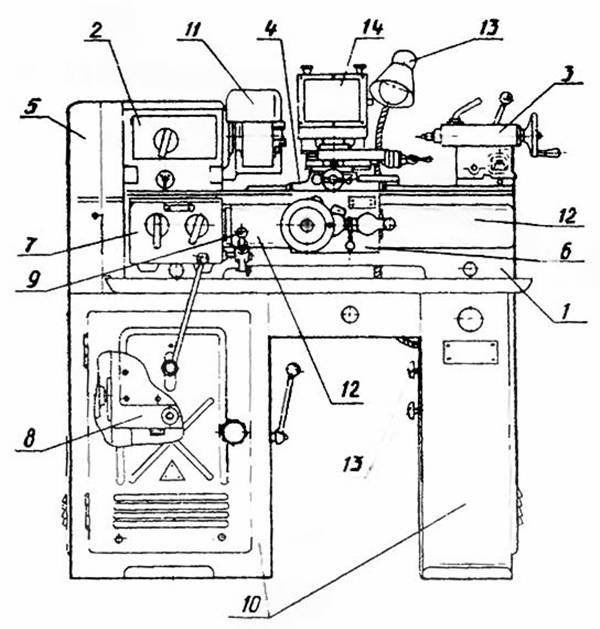

Конструктивно станок ТВ 16 состоит из следующих узлов и механизмов:

- несущая станина;

- стол станка;

- передняя бабка оборудования;

- суппорт;

- механизм подач;

- приводной механизм;

- система электрического оборудования;

- задняя бабка оборудования;

- набор инструмента и специальных приспособлений.

Несложная конструкция станка позволяет легко освоить азы токарного дела и хорошо разобраться в принципах данной технологии обработки металлов.

Это интересно: Станок для заточки ножей своими руками — разбираемся детально

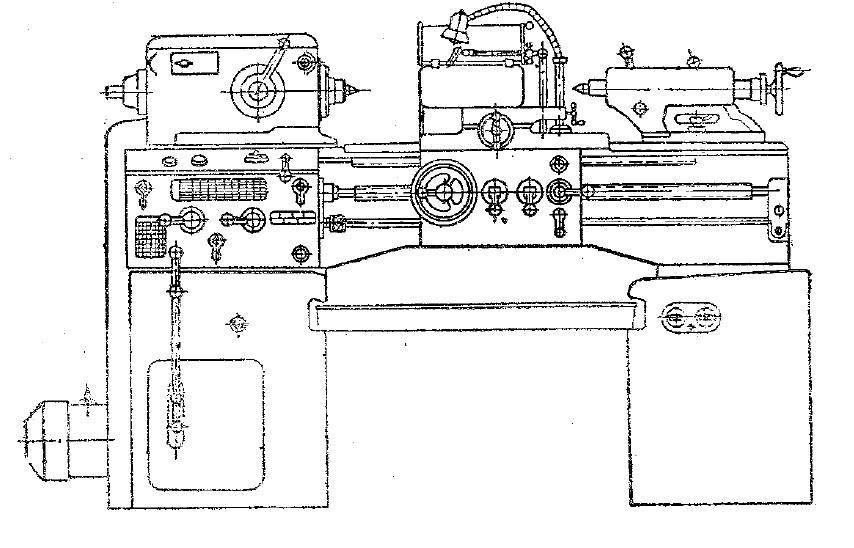

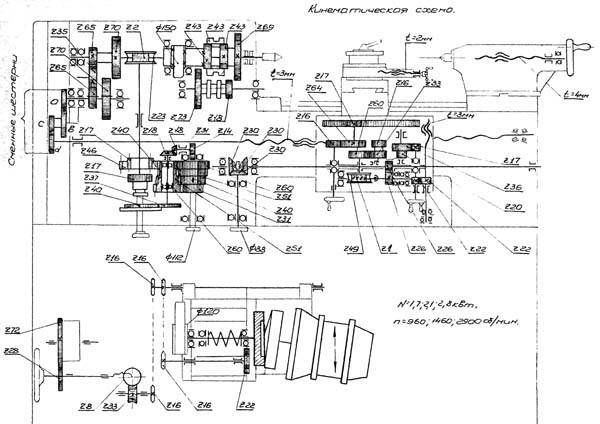

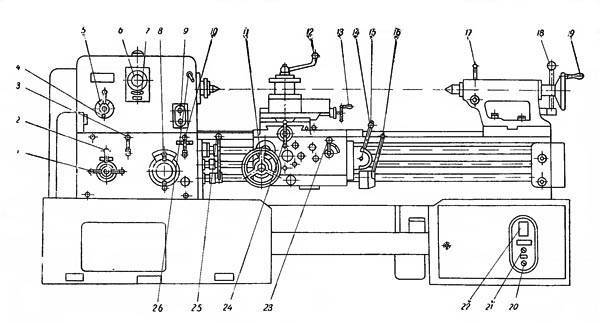

Конструкция и описание основных узлов токарно-винторезного станка 1616

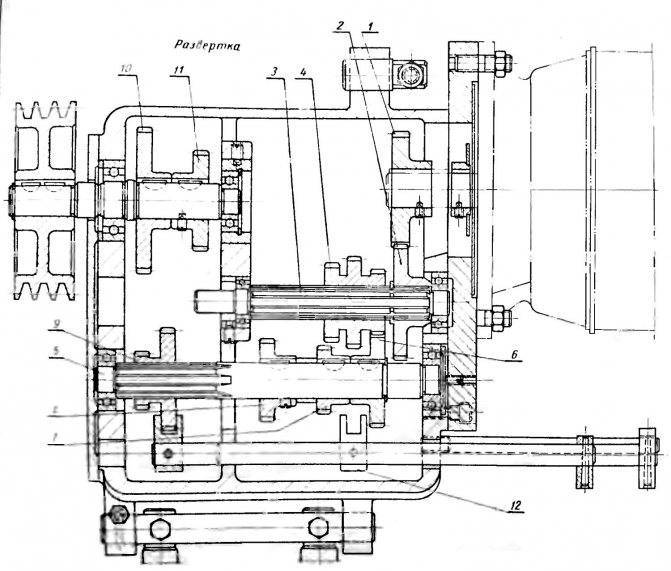

Коробка скоростей токарного станка 1616

Коробка скоростей (редуктор) токарного станка 1616

Основанием станка 1616 является сплошная тумба. В левой части основания смонтирован на подвеске редуктор с фланцевым электродвигателем; в средине тумбы установлены масляный резервуар и маслонасос, а слева расположены бак и привод для системы охлаждения.

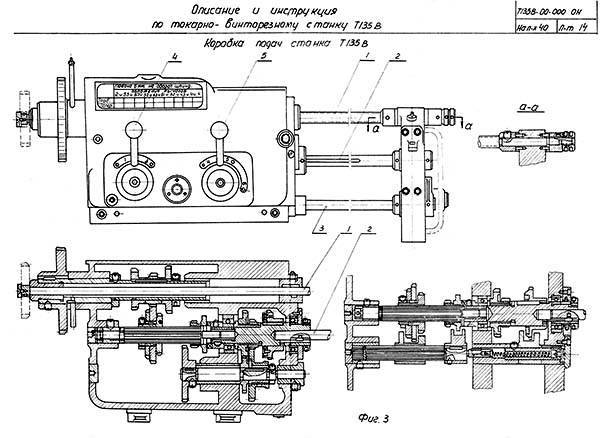

В корпусе редуктора на радиальных шариковых подшипниках смонтированы три валика. На первом шлицевом валике перемещается тройной блок шестерен, а на втором — двойной блок шестерен. Управление обоими блоками осуществляется от одной рукоятки и может производиться на ходу станка 1616. Устройство для переключения скорости редуктора показано на фиг. 206. При оттягивании рычага 1 на себя в направлении стрелки а барабан 5 перемещается вправо и размыкает посредством диска 2 контакты микропереключателя 7, выключая тем самым приводной электродвигатель.

При поворачивании рычага станка 1616 с барабаном по часовой стрелке (в) или против часовой стрелки (г) относительно оси 6 производится выбор нужного числа оборотов, которые указываются стрелкой 4, закрепленной на барабане 5. Числа оборотов нанесены на табличке, установленной на неподвижном кронштейне 3. При подаче рычага 1 от токаря по стрелке б сначала производится переключение скорости, затем — включение электродвигателя. Принципиальная схема механизма переключения скоростей показана на фиг. 207-Переключающии диск 5, связанный с барабаном 8, имеет расположенные по окружности в определенной закономерности отверстия.

Каждой скорости редуктора соответствует свое расположение отверстий. Как уже указывалось выше, при повороте диска с барабаном происходит выбор нужной скорости, при этом против круглых реек 10 и 11 на диске располагается необходимая для данной скорости комбинация отверстий При перемещении переключающего диска в направлении стрелки б вдоль вала 6 он упирается в конец рейки 10 или 11 и перемещает ее. поворачивая при этом зацепляющуюся с нею шестерню 9. Одновременно с шестерней 9 получает вращение сидящая с ней на одной оси шестерня 7, вызывая перемещение рейки 3 с переключающей вилкой 4, Вилка входит в кольцевой паз блока шестерен 2 и при своем движении перемещает блок вдоль вала 1, производя переключение скорости.

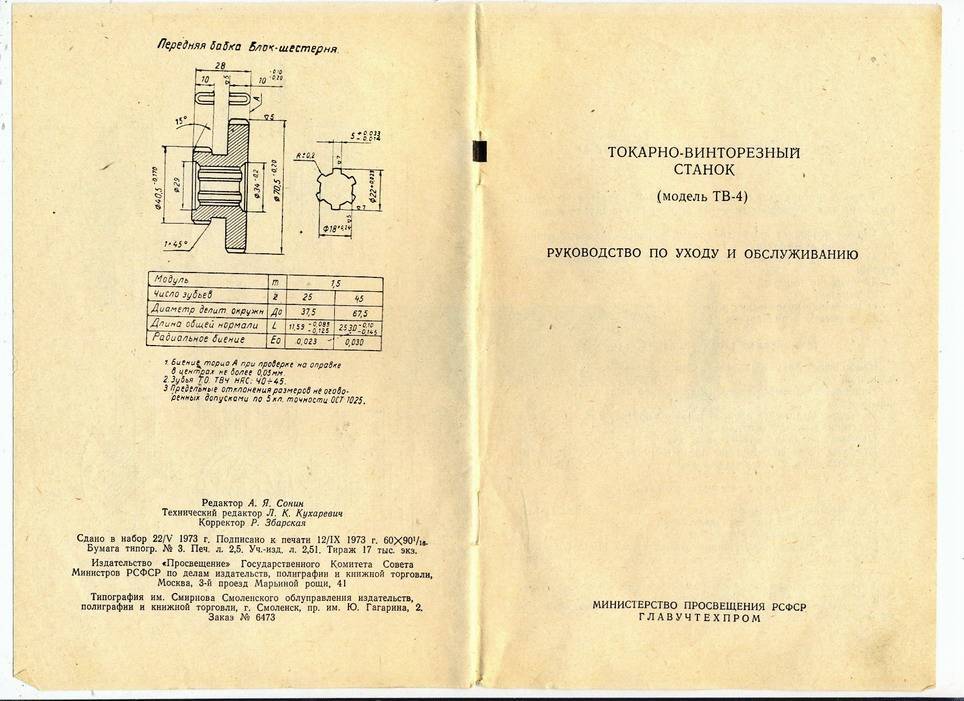

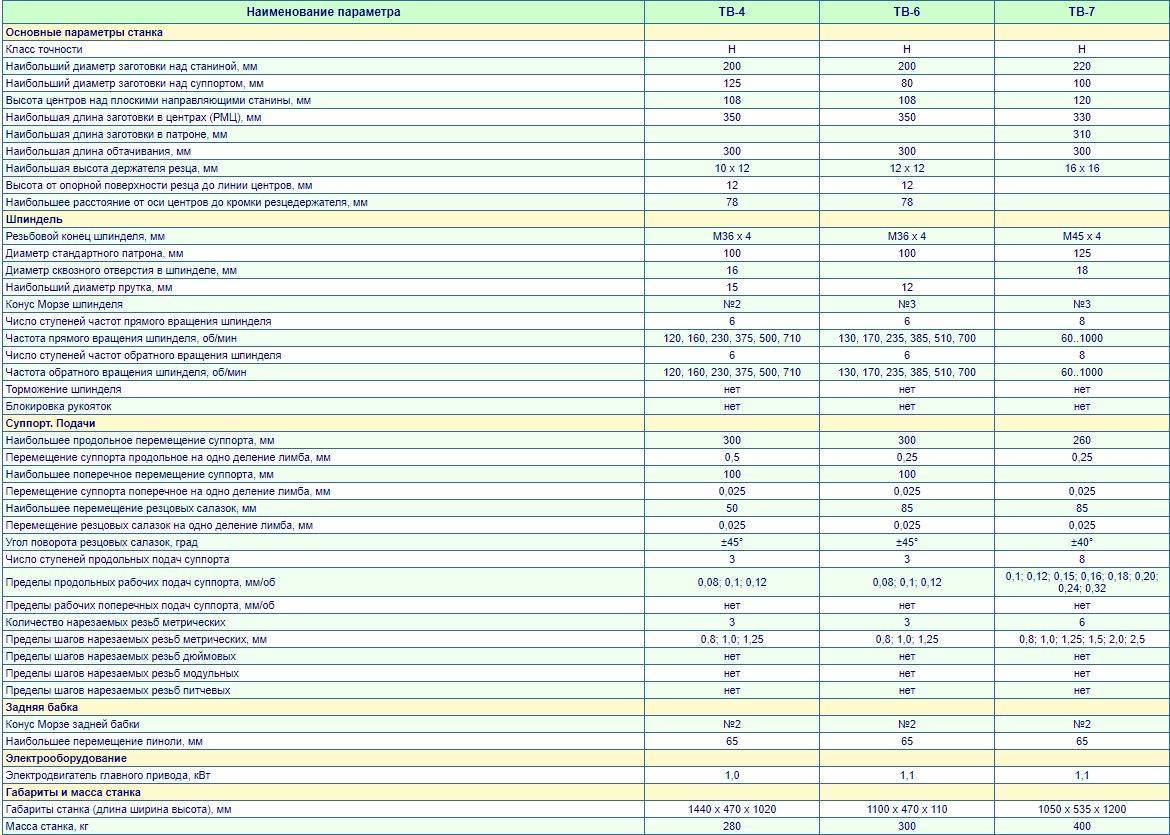

Технические характеристики

Мощность электродвигателя рассматриваемого оборудования составляет 0.6 КВТ. При этом полный вес станка составляет 280 кг, что позволяет ему легко располагаться в бытовых условиях.

Основные параметры

К основным параметрам ТВ-4 относятся:

- расстояние между центрами – 35 см;

- наибольшая длина обтачивания – 30 см;

- максимальный диаметр заготовки, обрабатываемой над верхней частью суппорта – 125 мм;

- диаметр, обрабатываемый над станиной – 20 см.

Узлы в станке классические, с определенными техническими характеристиками, которые позволяют выполнять все токарные работы, характерные для этого вида оборудования.

Шпиндель

Располагается в передней, шпиндельной бабке и его основная функция – вращать рабочую заготовку посредством трехкулачкового патрона. От приемного шкива получает 6 цифр оборотов. Максимум – 710 об/мин.

Наибольший диаметр обрабатываемого прутка на шпинделе – 15 мм. Конец шпинделя резьбовой – М36х4.

Суппорт и подачи

Предназначен для перемещения режущего инструмента. Имеет 4 каретки:

- Первая — перемещается по направлению станины.

- Вторая – перемещается по поперечным направляющим первой каретки, перемещает режущий инструмент в поперечном направлении.

- Третья – от среднего положения в обе стороны поворачивается на 45 градусов.

- Четвертая – несет резцедержатель и перемещается в продольном направлении по третьей каретке.

Резцовые салазки по техническим характеристикам предполагают смещение на 5 см.

Задняя бабка

Ее еще называют упорной бабкой. Это конструктивная деталь, главная функция которой – поддержка с помощью центра второго конца заготовки. Она фиксирует будущую деталь.

Расположена на основании, которое равномерно перемещается по направляющим станины. В упорной бабке расположена пиноль, передвигающаяся в продольном направлении. Ее движение осуществляется маховиком.

Электрооборудование

Привод осуществляется от асинхронного электродвигателя ~220В. Через клиномерные передачи и одноступенчатый шкив движение передаётся ходовому валу, коробки скоростей.

Также к электрическому оборудованию относится электрический щит, трансформатор, плавкие вставки. Щиток электрооборудования и магнитный пускатель расположены в правой тумбе, а сам электродвигатель с кнопочной станцией – в левой.

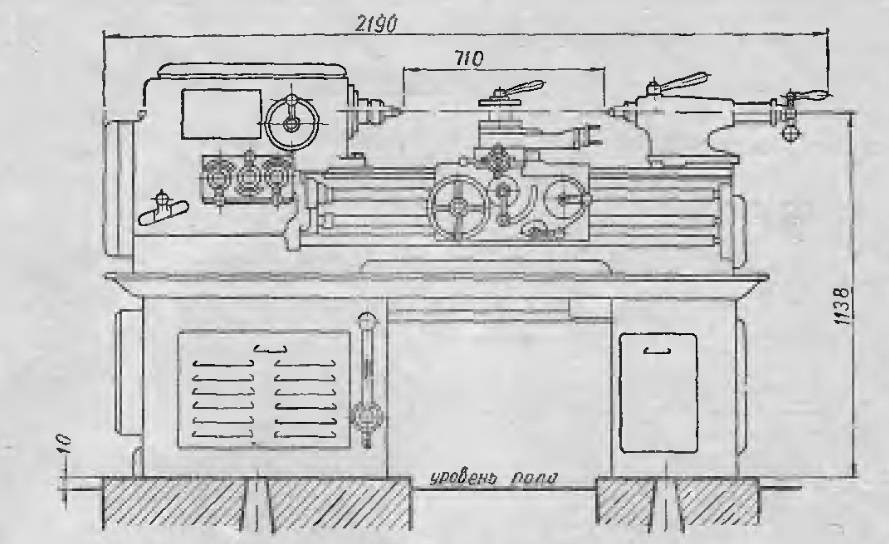

Общие размеры (габариты) и вес

Станок относится к легкому классу оборудования. Его параметры в мм 1100х470х1020. Класс по точности обработки Н, что позволяет допускать погрешность не больше 10 мкм.

Благодаря своим комфортным размером подходит даже для установки в квартире или на балконе. Поэтому станок и пользуется популярностью у бытовых мастеров.

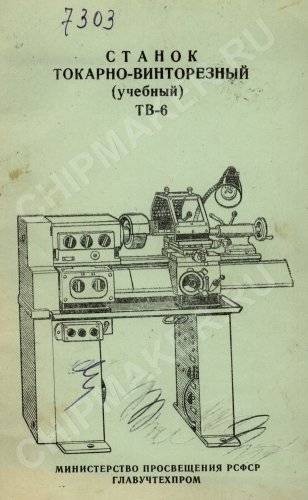

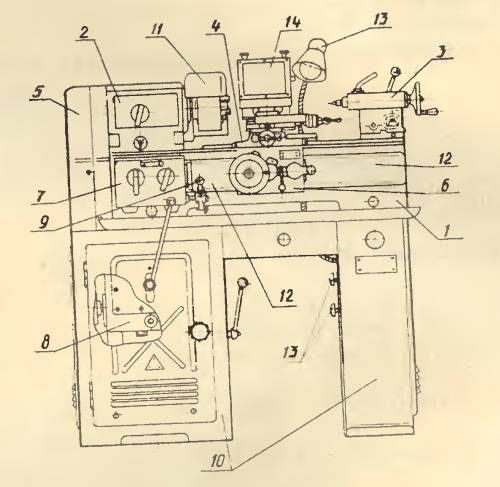

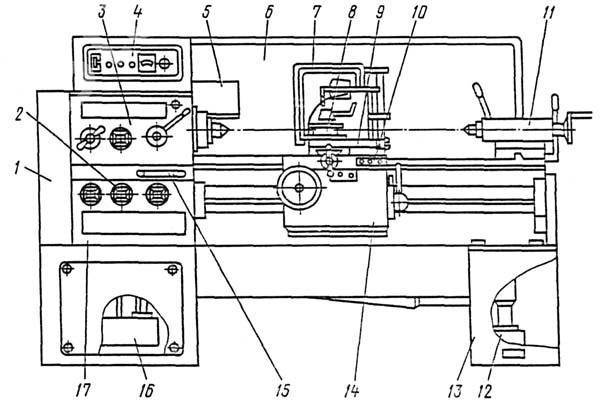

Конструктивное устройство токарно винторезного станка ТВ 6

Указанный агрегат собран из таких основных частей:

- Задней/передней тумбы.

- Станины.

- Коробки подач.

- Передней/задней бабки.

- Суппорта.

- Фартука.

- Гитары.

- Защитных кожуха (для патрона) и экрана (резца).

- Шкафа электрической коммутации.

Обе тумбы в сечении имеют П-образную форму и усилены сверху и снизу ребрами жесткости. В передней тумбе смонтирован электродвигатель главного привода, рядом расположена реверсная кнопочная станция для его пуска и остановки. Электрический щиток станка размещен в задней тумбе.

Станина является основным несущим элементом токарного станка ТВ 6 и опирается на обе тумбы. На станине монтируют и крепят, соединяя в общую конструкцию, все остальные механизмы станка. Для жесткости станине придается коробчатая форма, в ней есть проемы (окна). В верхней части станины выполнены две направляющие призматического сечения. Причем по расположенной ближе к наблюдателю передней направляющей станка передвигается его каретка, а по задней – соответственно задняя бабка. На передней плоскости станины расположен ходовой винт с рейкой.

Внутрь передней бабки токарного станка ТВ 6 помещена 6-ти ступенчатая коробка передач, которую через клиноременную передачу вращает электродвигатель (главный привод). Коробка передач приводит во вращение шпиндель, в патроне которого закреплена обрабатываемая заготовка. Шпиндель опирается на три подшипника, один из которых – радиального типа, два других – упорные, и фиксируется при помощи винтов. Ниже коробки стоит подключенная к ней гитара. Этот зубчатый механизм передает вращательное движение от коробки передач на коробку подач. Его передаточное отношение имеет для токарного станка ТВ 6 постоянную величину, равную ¼.

Коробка подач позволяет настроить процесс нарезания метрической резьбы с выбором шага из ряда 0,8; 1 или 1,25 мм или выполнять продольное движение суппорта. Управляют коробкой подач с помощью двух рукояток. Одна из них необходима для выбора требуемого шага резьбы путем включения ходового винта. Другая нужна для подключения ходового вала коробки подач при остальных токарных операциях. Т. о. возможность одновременной работы ходовых вала и винта полностью исключены. В нижней части коробки подач есть поддон для сбора смазочного масла. Жидкая смазка в узлы трения и зубчатые колеса подается за счет капиллярных сил по специальным фитилям. При эксплуатации станка осевое смещение ходового винта должно отсутствовать. Для компенсации этого люфта нужно затянуть две круглые гайки.

Назначением фартука является организация продольного движения суппорта вдоль заготовки через вращение вала либо винта (ходового). Суппорт можно перемещать двумя способами – вручную за счет вращения его маховика либо от ходового вала. Для фартука предусмотрена блокировка, которая не допускает его одновременного перемещения от вала (механический способ) и через маточную гайку маховика. Управление фартуком производится посредством трех имеющихся на нем рукояток.

Суппорт отвечает за крепление и перемещение резца. Для последнего действия он снабжен 4-ма каретками. Они связаны между собой через направляющие, которые обеспечивают перемещение резца (продольное и поперечное) вращением винтов и гаек. Нужный для этого момент создается маховиком. От нагрузки, которую испытывает резец при точении, изнашиваются поверхности направляющих, кареток и клиньев. Появляются зазоры, резец в процессе работы вибрирует, снижается точность обработки детали. Чтобы избавиться от этого, регулируют прижимные планки каретки путем затягивания винтов.

Резцедержатель фиксируется опорным штифтом на самой верхней каретке. Он вмещает четыре резца с сечением державки до 12 * 12 мм. Резцы зажимаются болтами.

Основное назначение задней бабки – поддержка не закрепленного в патроне конца детали вращающимся центром в одной оси со шпинделем. Это способствует получению точных размеров и приличной шероховатости поверхности изделий. Бабка состоит из корпуса с основанием, размещенным на направляющей станины. Пиноль задней бабки движется продольно в ее корпусе с помощью маховика и рукоятки. В пиноли выполнено конусное отверстие для упорного центра, сверлильного патрона или развертки. Корпус бабки фиксируют на направляющей с помощью зажимной ручки.

Настройка станка токарно-винторезного станка ТВ-16

- Перед началом работы следует выбрать число оборотов шпинделя согласно табличке, прикрепленной на передней бабке.Установить ремни на соответствующие канавки шкивов. Ослабление и натяжение клиноременной передачи производить рукояткой 8 (рис. 4).

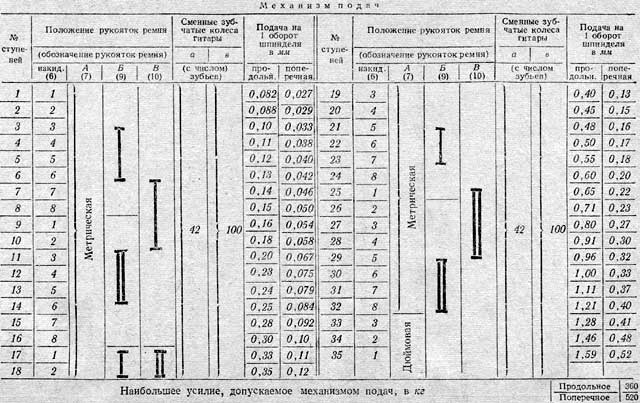

- Различные подачи и нарезание резьб осуществляются путем установки сменных шестерен a, b, c, d. Подбор шестерен производится по табличке, прикрепленной к внутренней стороне дверцы механизма подач.При настройке на подачу следует вместо сменной шестерни d установить планетарную передачу.

- Установка сменных шестерен производится в следующем порядке:

- а) Ослабить винт 6 (рис. 5).

- б) На втулку 13 трензеля насадить шестерню a и закрепить ее винтом 9.

- в) На втулку 7 гитары насадить шестерню b и c и закрепить их винтом 5.

- г) На ходовой винт насадить шестерню d (или при настройке на подачу установить планетарную передачу).Примечание: При установке сменных шестерен обязательно выдерживать боковой зазор между сцепляющимися зубьями шестерен в пределах 0,1 — 0,3 мм.

- д) После установки сменных шестерен гитару закрепить винтом 6.

Пуск станка производится следующим образом:

- а) Установить рукоятку переключателя в положение „Вперед» или „Назад» (в зависимости от требуемого направления вращения шпинделя). При этом стрелка, нанесенная на рукоятке переключателя, должна быть направлена на соответствующую надпись на табличке переключателя.

- б) Нажать кнопку „Пуск» кнопочной станции.

Остановка станка производится нажатием кнопки „Стоп». По окончании работы на станке следует обязательно ставить рукоятку переключателя в положение „Выключено», так как кнопка „Стоп» выключает только электродвигатель и не снимает напряжения со станка.