Техника безопасности

Инструкция по эксплуатации токарного станка 16В20 содержит объемную главу под названием «Указания по мерам безопасности», состоящую из восьми разделов. В первом их них содержится описание мер безопасности при хранении, транспортировке и установке токарного станка на предназначенное ему место.

Самым объемным является второй раздел, посвященный вводу токарного станка 16В20 в эксплуатацию

Здесь особое внимание уделено соблюдению всех требований при подключении оборудования к электросети, особенно проверки состояния внешних и внутренних цепей заземления. Также в этом разделе подробно описан состав и порядок проверки защитных и блокирующих устройств, основными среди которых являются:

- устройство блокировки шпинделя при открытом ограждении патрона;

- внешний защитный экран;

- устройство блокировки самопроизвольного включения ручек управления шпинделем;

- защита суппорта;

- защита ходовых винта и вала;

- устройство блокировки включения главного привода при открытой крышке механизмов коробки передач;

- устройство предохранения фартука от перегрузок.

В следующем разделе описаны требования к технике безопасности при выполнении токарных работ на 16В20. Вначале еще раз напоминается о необходимости содержать в исправности защитные и блокирующие устройства, перечисленные в предыдущем разделе. Далее приводятся развернутые указания по безопасному выполнению различных технологических операций. Здесь же содержатся ссылки на ГОСТ и ведомственную документацию, требования которых необходимо соблюдать для обеспечения безопасности токарных работ.

Раздел 4 содержит требования по безопасности при контроле технического состояния токарного станка, раздел 5 посвящен ремонтным работам и техобслуживанию, разделы 6 и 7 описывают безопасное взаимодействие со смежным оборудованием и прилегающим рабочим зонам, а в разделе 8 изложены требования по противопожарной безопасности. В современной инструкции токарного станка 16В20 указывается, что он разработан в соответствии со стандартом по безопасности оборудования ТР ТС 010/2011. А в инструкции советских времен Приложением N3 является типовая инструкция по охране труда при работе на металлорежущих станках.

https://youtube.com/watch?v=ZBrBLcCEXhA

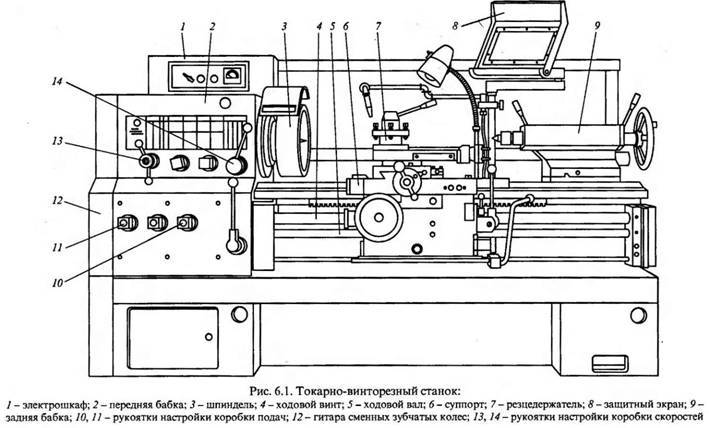

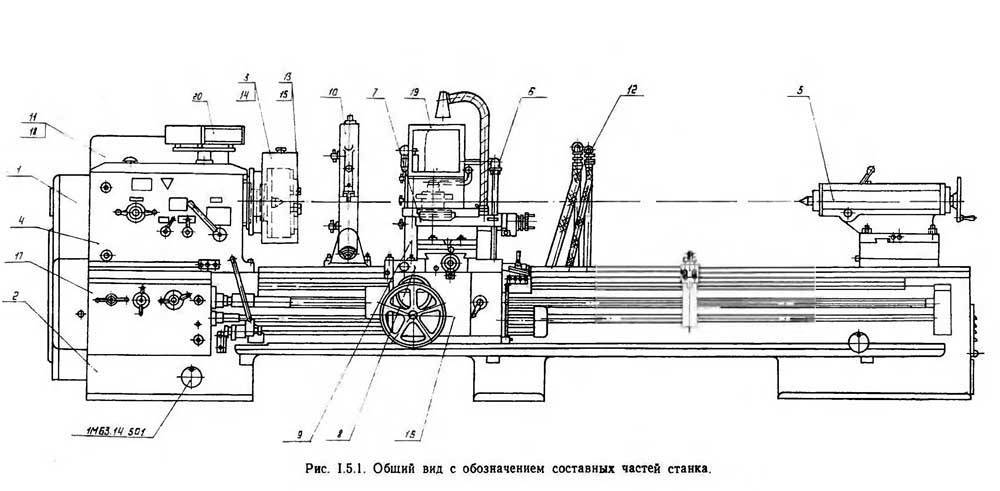

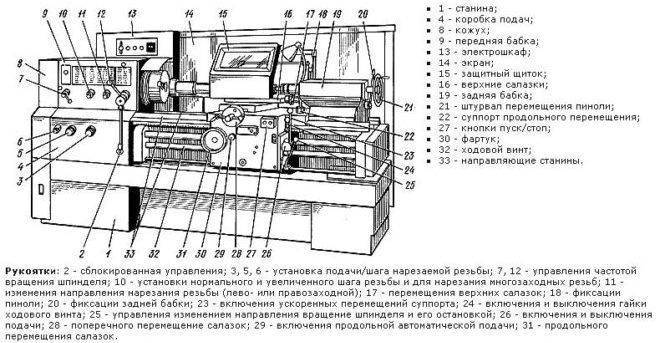

Расположение составных частей токарного станка 16К40

Расположение основных узлов токарного станка 16к40

Спецификация основных узлов токарного станка 16К40

- Шестерни сменные 16К40.35.000

- Станина 16К.40.13.000, *16К40-1.13.000

- Ограждение патрона 16К40.18.000

- Бабка передняя 16К40.21.00

- Бабка задняя 16К40.30.000

- Охлаждение 1М63.34.00, *1М63.77.000

- Суппорт 16К40.42.000

- Каретка 16К40.51.000

- Люнет подвижный l6K40.64.000

- Люнет неподвижный 16К40.66.000

- Электрошкаф 16K40.82.000

- Электротрубомонтаж 16K40.83.000, **16К40Ф101.83.000, *16К40-1.83.000, ***6К40Ф101-1.83.000

- Патрон четырехкулачковый 16К40.90.000

- Ограждение патрона 1М63Н.19.000

- Патрон трехкулачковый 1М.63Н.90.000

- Фартук 1М63Б.60.000

- Коробка подач 1М63Б.71.000

- Шкаф 1М63Б.85.000, **16К40Ф101.85.000

- Защитное устройство 16К30.14.000

- Устройство цифровой индикации **Ф5290

Кожух защитный 16К40.47.000

Примечание

* – для станков с РМЦ 1,5 м 16К40-1 и 16К40Ф101-1

** – для станков с устройством цифровой индикации УЦИ 16К40Ф101 и 16К40Ф101-1

*** – для станков с РМЦ 1,5 м и с УЦИ 16К40Ф101-1

Программы управления и автоматизации процесса обработки

При использовании ЧПУ процессы по обработке деталей осуществляются с помощью установленных программ с возможностью корректировки ввода данных с клавиатуры операторского пульта, а также с применением кассет внешней памяти с отображением на дисплее, что позволяет менять характеристики обрабатываемой детали.

Для автоматизации процесса обработки оснащаются 6, 8 или 12-позиционными головками имеющими ось поворота в горизонтальной плоскости. Головка оснащена диском с возможностью установки 3 осевых и 6 радиальных приспособлений, а также 8 или 12 блоков под осевые или радиальные инструменты.

Для повышения производительности токарных станков 16К20ФЗ производится их модернизация: меняется кинематическая схема, система энергоснабжения устанавливается комплекс с ЧПУ NC-210 (прилагается полное описание, схема) производства компании «БалтСистем» из города Санкт-Петербурга, что позволяет значительно повысить точность обработки, операционные возможности и характеристики.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

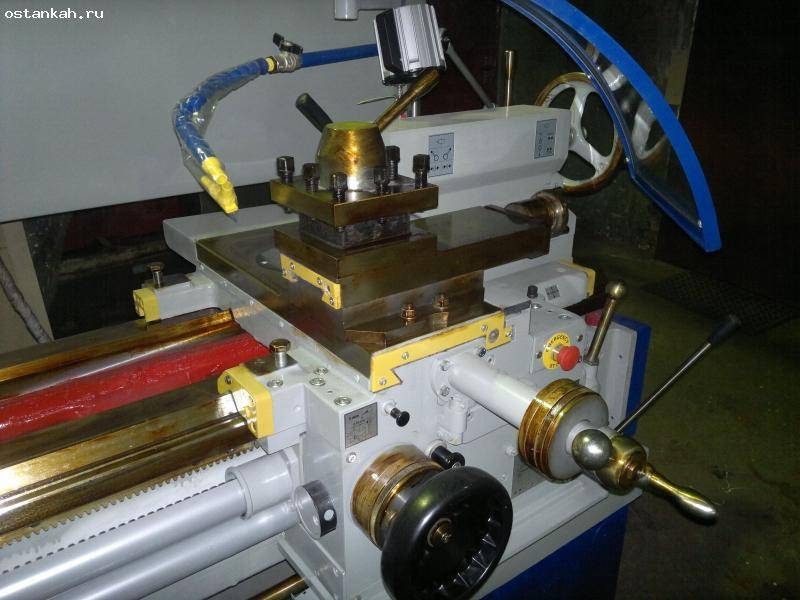

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Конструктивные особенности

Станок токарный 16К20ФЗ имеет станину, отлитую из чугуна подвергнутого шлифовке, что обеспечивает продолжительный срок эксплуатации. Для привода механизмов используется электродвигатель мощностью 11 кВт, который обеспечивает крутящий момент до 800 Нм, что способствует изменению характеристик заготовки с высокой точностью и до необходимых размеров. Оснащается шпинделем с отверстием 55 мм, который способен фиксировать для отделки штыревые заготовки соответствующего диаметра. Для проведения специальных операций может применяться револьверная головка и накладки, значительно расширяющие возможности используемого оснащения. Головка наиболее часто выходит из строя по причине изнашивания механизмов планетарного редуктора (выкрашивание зубьев, разрушение эксцентриковой шейки), поэтому необходим постоянный технический контроль за состоянием механизмов.

Универсальность оснастки заключается в том, что данный станок может использоваться как токарный или токарно-винторезный с осуществлением соответствующих операций:

- сверления;

- отделки торцов деталей;

- зенкерования;

- нарезки резьбы;

- расточки и отделки конических и фасонных поверхностей.

Для защиты шарико-винтовых пар используются специальные ограничители, дающие возможность предотвращать преждевременный выход из строя механизмов.

При осуществлении модернизации токарного оборудования 16К20ФЗ комплектуются комплексами с ЧПУ отечественного и импортного производства с заменой электросхемы энергоснабжения. Проводимое переоборудование дает возможность увеличить мощность более чем 2,5 — 3 раза с учетом состояния агрегатов. Целевая модернизация позволяет повысить производительность оснащения, степень автоматизации, сократить время режима изменения заготовок и желательно должна осуществляться одновременно с капитальным ремонтом.

Процесс обычно проводится по одному из трех направлений:

- полная модернизация;

- модернизация приспособлений;

- модернизация оборудования и приспособлений.

Модернизация позволяет увеличить количество режимов резания, точность проведения операций.

Для того чтобы станки вырабатывали срок службы полностью используется система адаптивного управления, которая позволяет при нарушении режима резания выключать станок.

Программа адаптивного управления позволяет:

- уменьшить срок отделки заготовок;

- повысить срок службы приспособлений;

- снизить количество поломок оснастки;

- повысить срок службы всего комплекса.

Программа управления позволяет менять нагрузку на шпиндель, регулирует подачу для используемого инструмента с учетом материала обрабатываемой детали и тем самым продлевает срок службы всех видов оснастки и приспособлений.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

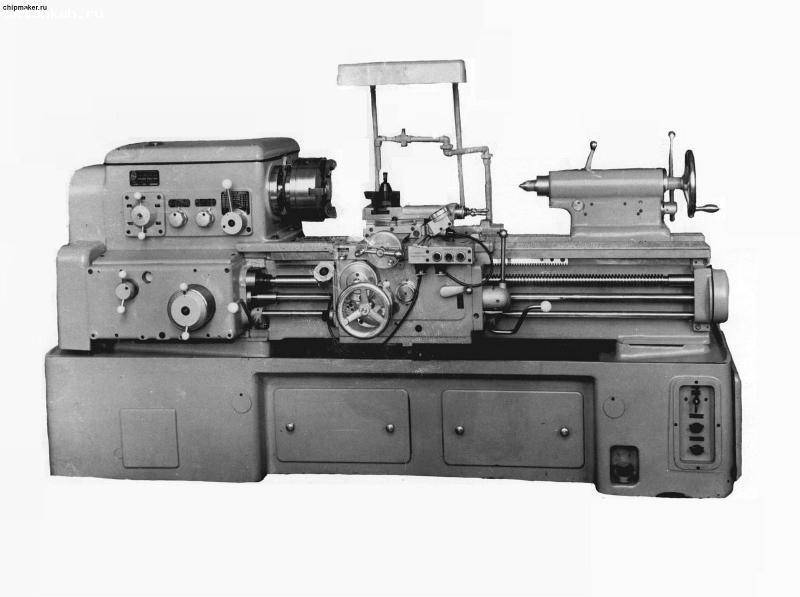

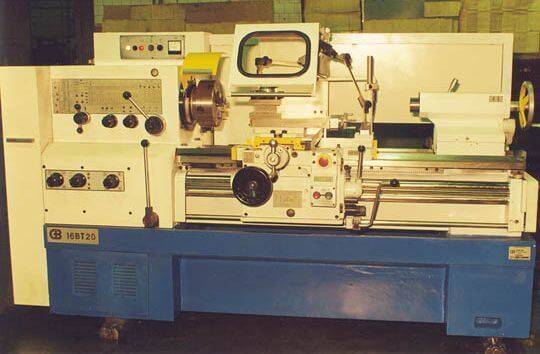

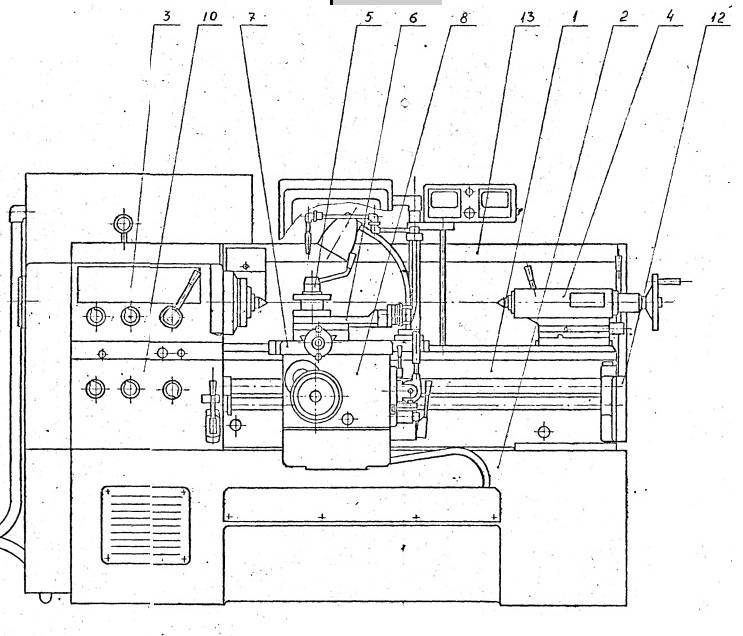

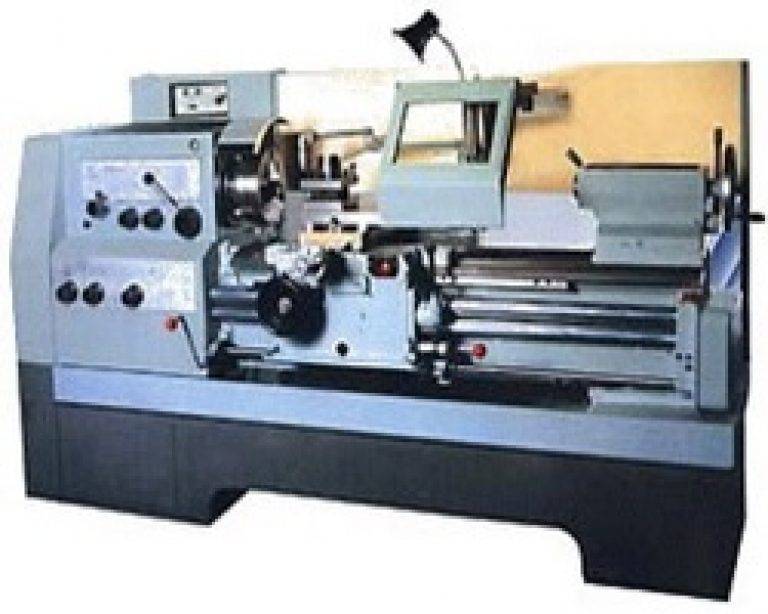

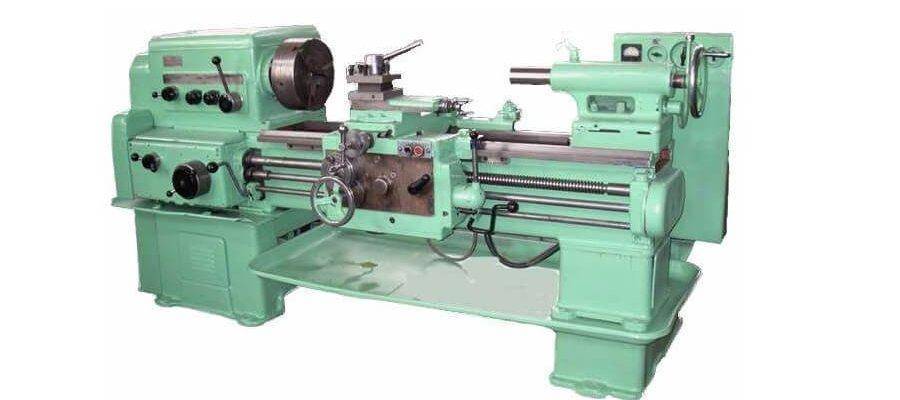

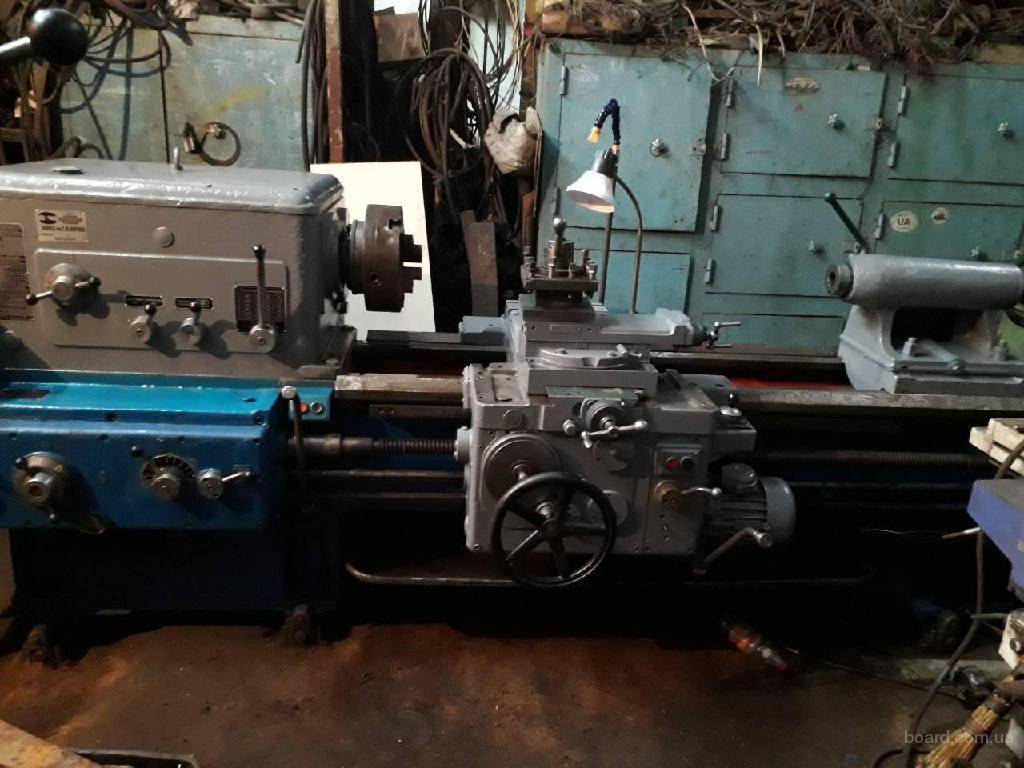

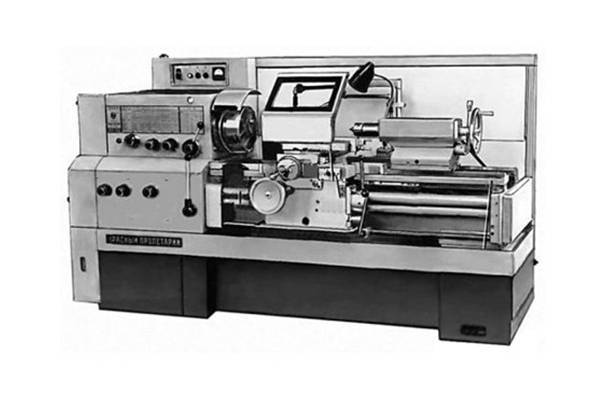

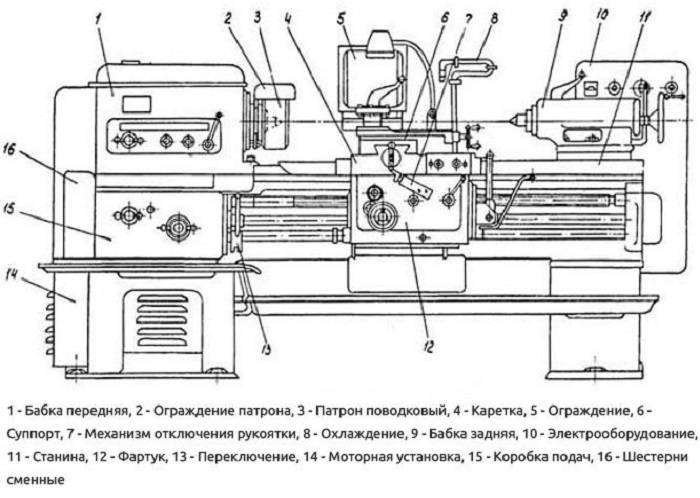

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

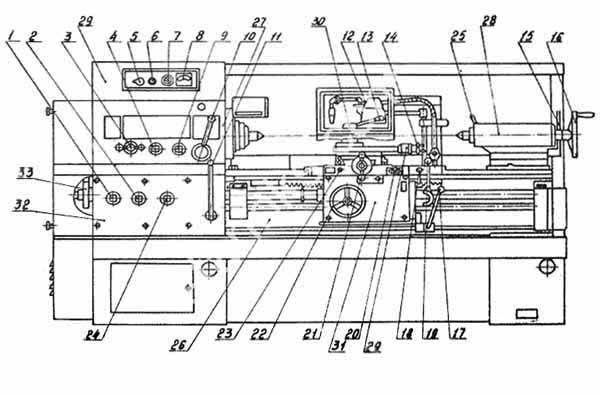

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

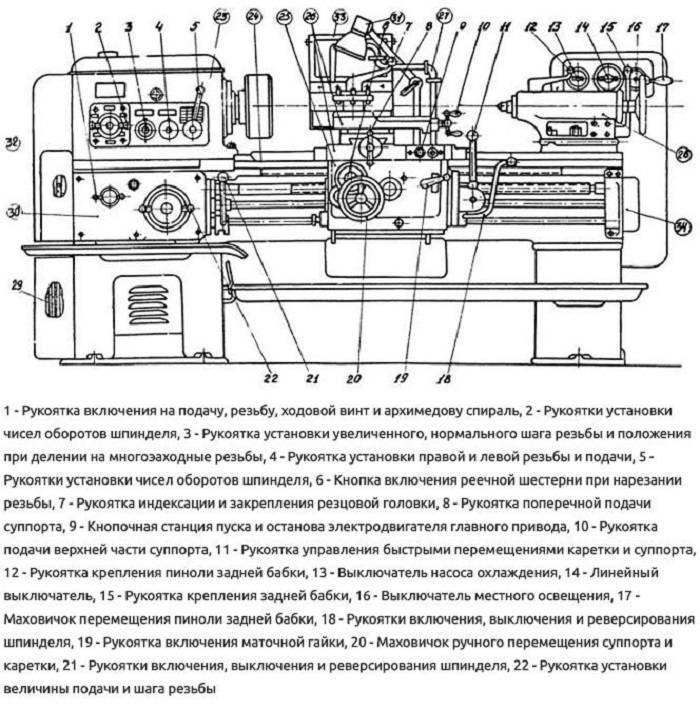

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

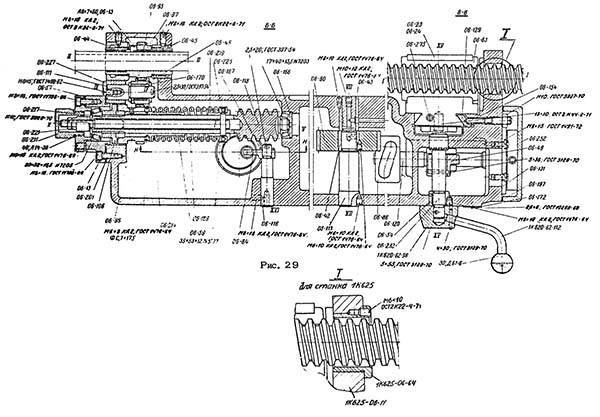

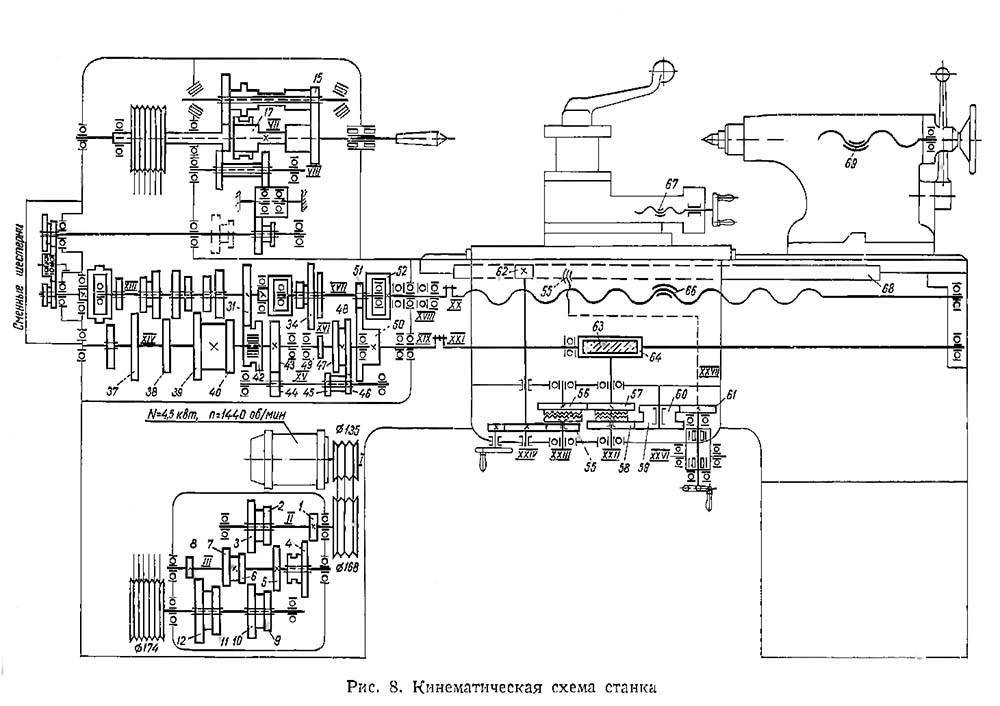

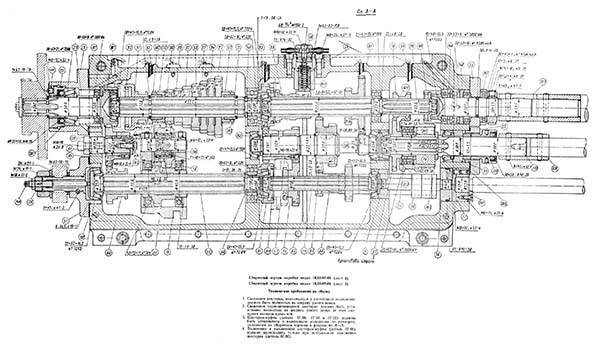

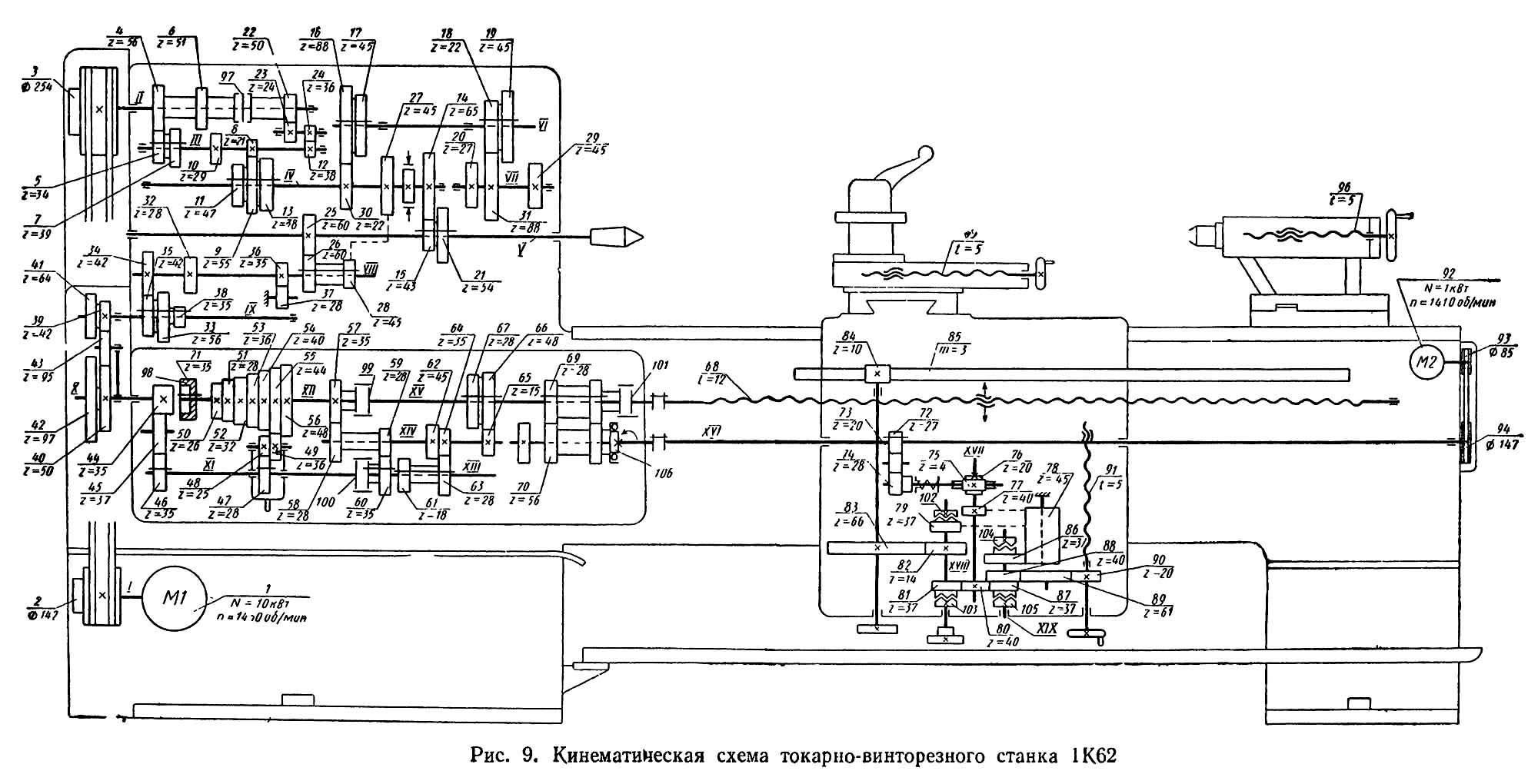

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

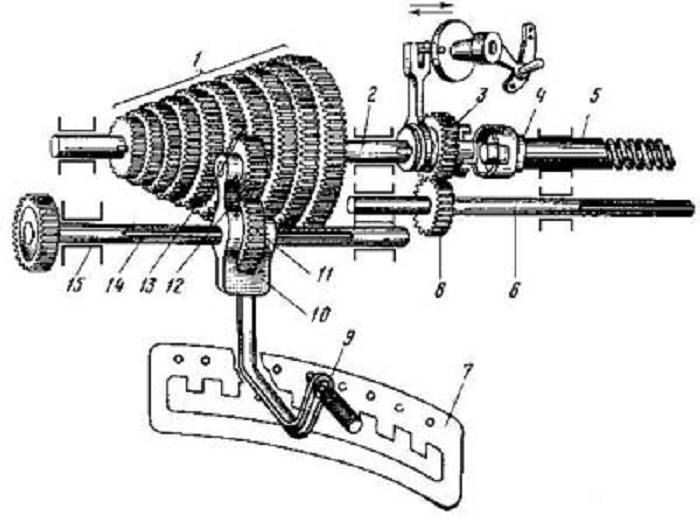

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

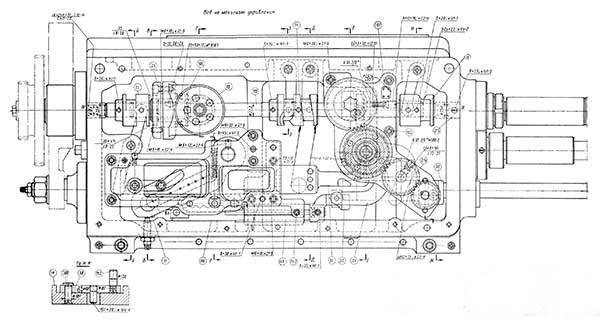

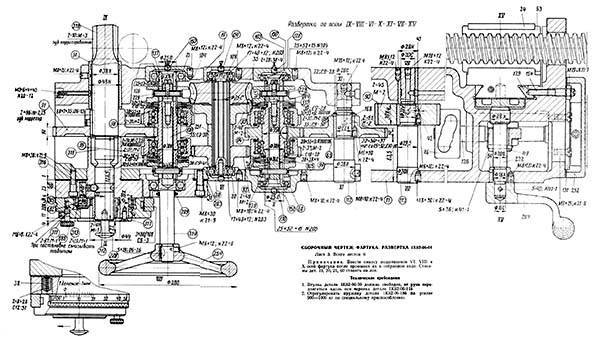

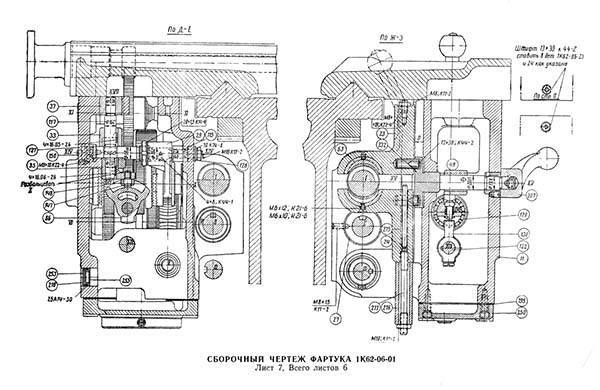

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

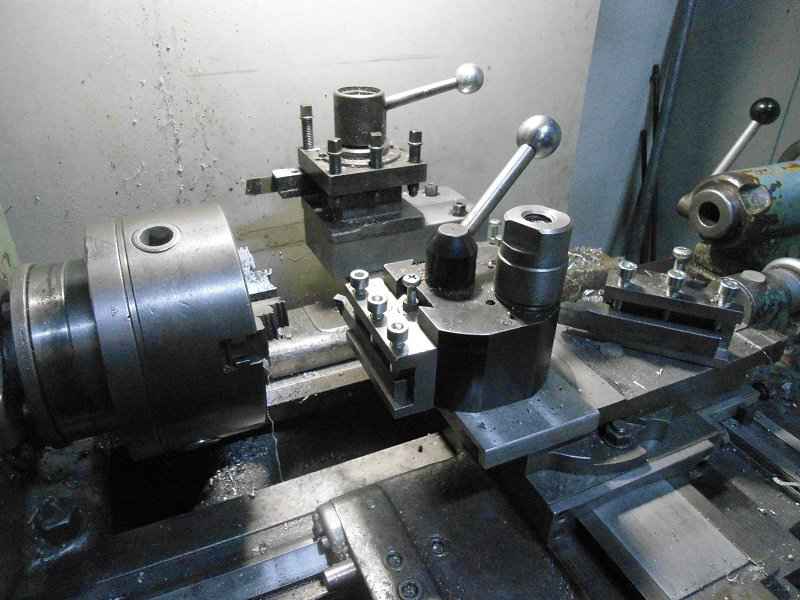

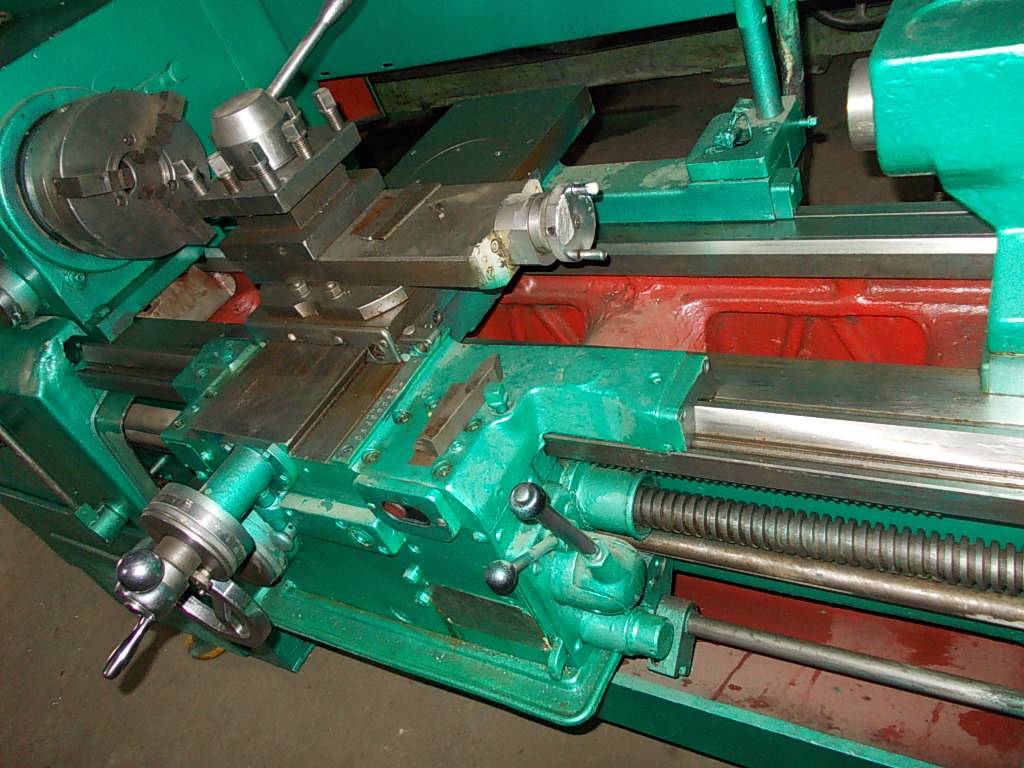

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

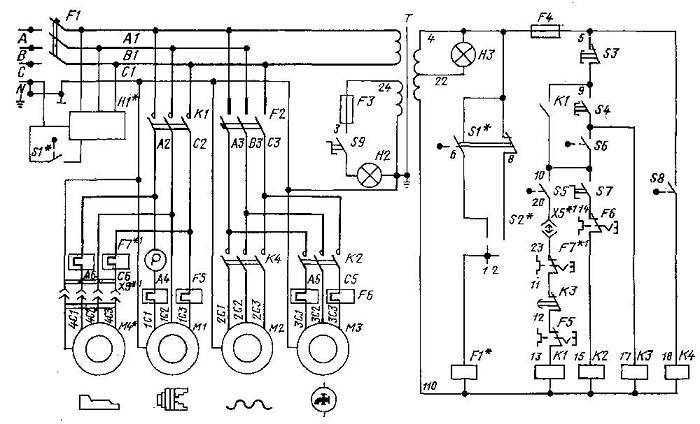

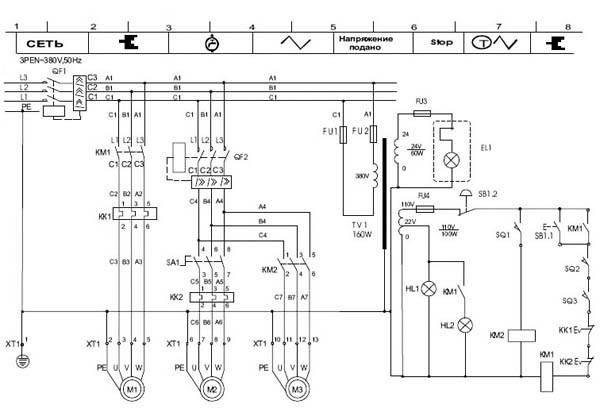

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Особенности

Технические характеристики рабочего станка 16К20 по своим показателям в полной мере превосходят своего предшественника – 1К62. Это касается:

- производительности;

- общей безопасности работы;

- долговечности;

- точности;

- удобства в процессе обслуживания.

К конструкционным особенностям устройства модели 16К20 можно отнести наличие жесткой станины, имеющей коробчатую форму совместно с основными шлифованными и калеными направляющими. При этом, основание станка — монолитное и в это же время является емкостью для предусмотренной охлаждающей жидкости и стружкосборником.

Мощность приводного электродвигателя составляет 10 кВт.

Шпиндель смонтирован таким образом, что прецизионные рабочие подшипники качения в ходе использования не требуют дополнительного обслуживания. Механизм шпиндельной бабки дает возможность получать обороты в достаточно широком рабочем диапазоне (четыре ряда чисел оборотов шпинделя): два ряда с пределами 12 – 40 и 50 — 160 оборотов за минуту и два ряда с 200 – 630 и 500 — 1600 оборотов за минуту.

Фартук оснащен механизмом выключения подачи суппорта, благодаря данному устройству достигается высокая точность остановки.

Также здесь установлены ограждающие приспособления и блокировочные устройства, гарантирующие высокий уровень безопасности.

Для точного перемещения резцовых и поперечных салазок суппорт оснащается линейками с визирами. Перемещение суппорта осуществляется в широком скоростном рабочем диапазоне.

На токарно-винторезном станке 16К20 была усовершенствована конструкция резцедержателя, что существенно улучшило стабильность фиксации инструмента.

Не допускается эксплуатировать станки при температуре менее 10 С и в помещениях с высокой концентрацией абразивной пыли и окалины.

Обработка чугунных изделий, более 20% от общего количество заготовок, способствует повышенному износу трущихся частей оборудования. Для уменьшения данного эффекта необходимо постоянно проводить смазывание трущихся частей, особенно направляющие.

Для сохранения точности станка рекомендуется разделять черновые и чистовые операции (чистовые операции выполнять на одном станке, обдирочные – на другом).

Шероховатость обработанной поверхности после чистового точения составляет Ra = 1,6.

Межремонтный цикл (время до капитального ремонта) при соблюдении всех правил эксплуатации составляет 10 лет при использовании в 2-х сменном режиме.

Видео капитального ремонта

Не рекомендуется разбирать основные узлы токарных станков влияющих на точность.

Принцип работы токарного устройства

Винторезный станок 16к20 повышенной точности предназначен для работы с деталями разной конфигурации. Технология их обработки во многом зависит от принципа действия оборудования.

Станки могут иметь автоматическое или полуавтоматическое управление. Их вес бывает разным, как и длина, указанная в техпаспорте. На качество продукции влияют скорость вращения находящейся в патроне заготовки, сила воздействия рабочего инструмента на деталь, максимальная величина снимаемого слоя и то, в каком состоянии находятся узлы прибора. Схема токарного станка 16к20 свидетельствует о том, что у него сложное строение:

- Станина с корпусом коробчатой формы имеет крепкую цельную основу с емкостью для смазочно-охлаждающей жидкости. Такая конструкция отличается жесткостью и устойчивостью.

- Механическая подача и передвижение суппорта происходят по шлифованным каленым направляющим, которые надежно защищены от стружки. Защитой для ходового винта и вала служат телескопические щитки.

- Заготовки крепятся в центрах или в кулачковом патроне, который соединяется с фланцем шпинделя. Это зависит от конфигурации деталей и способа их обработки. Функцию держателя деталей и инструментов для обработки отверстий и нарезания резьбы выполняет задняя бабка. Амплитуда подачи материала зависит от скорости суппорта, который перемещает режущий инструмент.

- Особая конструкция держателя позволяет крепко фиксировать рабочий инструмент, например, развертки, резцы, сверла или зенкеры. Все эти элементы имеют разный вес и отличаются друг от друга строением, формой лезвия и материалом режущей части.

- Вращение заготовки осуществляется с помощью шпинделя, который установлен на специальных подшипниках качения. Он может находиться в горизонтальном или в вертикальном положении. Движение ему через ременную передачу и муфту включения задает электродвигатель. Шпиндель имеет 6 ступеней частоты вращения. Скорость движения ходового винта и вала меняется с помощью коробки передач.

- Суппорт бывает продольным и поперечным. Его основу составляют нижние салазки, перемещающие резцы вдоль заготовки. На них по направляющим ездят поперечные салазки, задающие движение резцов перпендикулярно оси вращения детали. Изменять направление можно с помощью поворотной плиты.

- Фартук – важный узел станка. Находящийся внутри его механизм преобразует вращение ходового винта в прямолинейное движение суппорта. Важную роль при этом играет разъемная гайка, которая состоит из двух частей. Она соединена с ходовым винтом и в паре с ним сообщает направление суппорту.

- Помогают в работе специалиста токарного дела масштабные линейки с визирами, при помощи которых удобно контролировать перемещение режущего инструмента.

- Станок токарно-винторезный безопасный в использовании. В нем существуют разные защитные элементы. Например, блокирующее устройство фартука не позволяет одновременно включать поперечную и продольную подачу суппорта.

https://youtube.com/watch?v=IRvR9x47u8U

Токарный станок 16к20

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

Наименование

Каждый станок, входящий в токарно-винторезную группу, имеет определенное название с числовым обозначением. Выбор наименования неслучайный: символы отражают признаки прибора по разным направлениям.

Название модели 16К20 расшифровывается таким образом:

- Цифра «1» – это номер и характеристика типажной группы токарного оборудования по классификации Московского экспериментального научно-исследовательского института металлорежущих станков.

- Цифра «6» обозначает номер подгруппы прибора, указывающий на вид работы – токарно-винторезная.

- Буква «К» сокращает название завода, где был изготовлен станок.

- Цифра «20» дает знание о высоте центров над станиной. В токарном станке рабочая длина поверхности определяет вес, длину и диаметр деталей.