Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

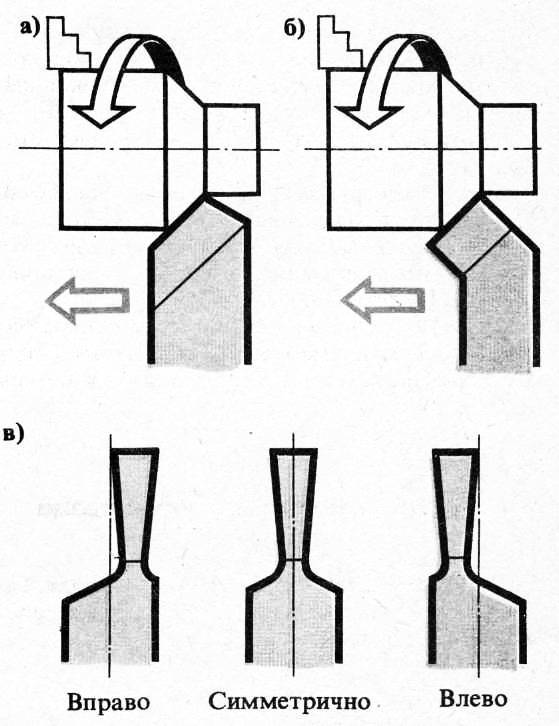

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

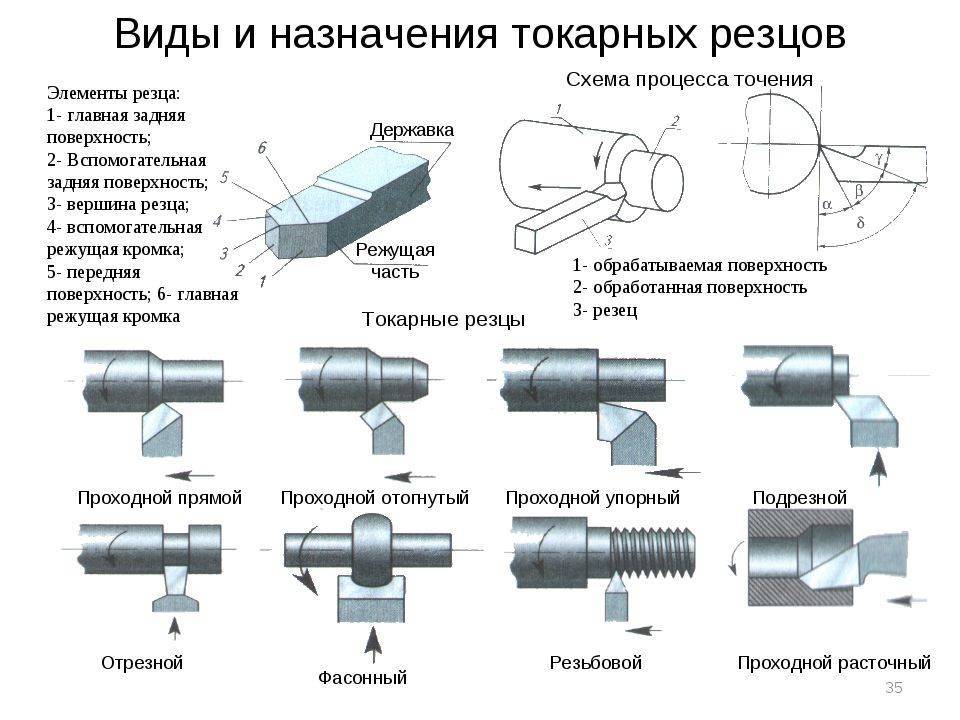

Конструкция резца

Резец состоит из стержня (державки) и головки.

Резец состоит из стержня (державки) и головки.

Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка – это рабочая часть резца с кромками и плоскостями

, которые заточены под определёнными углами, что необходимо для обработки металлических заготовок различными способами.

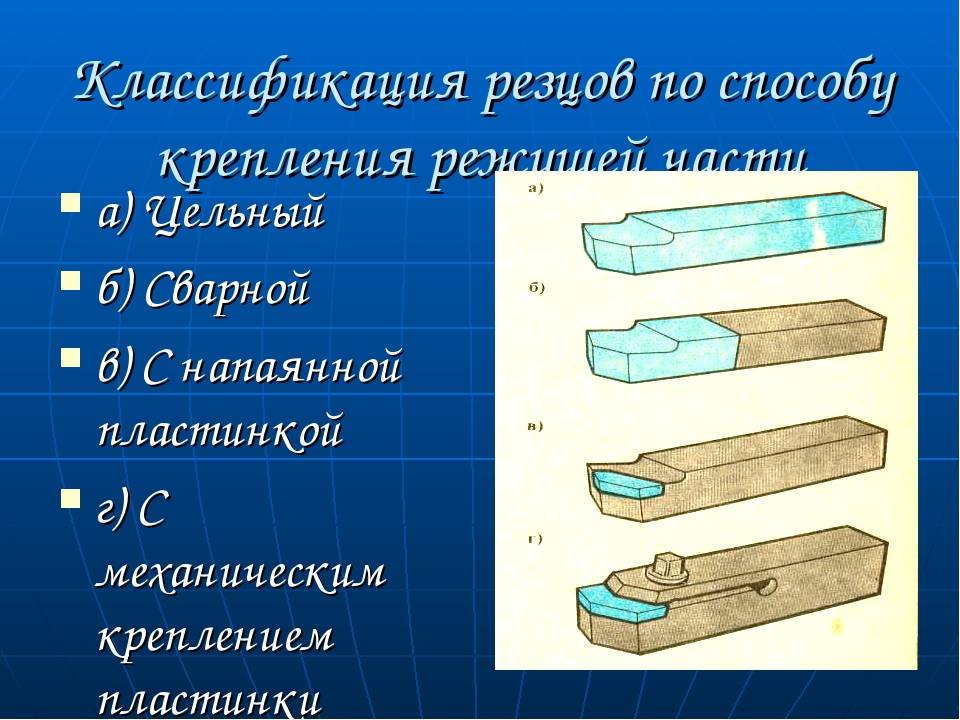

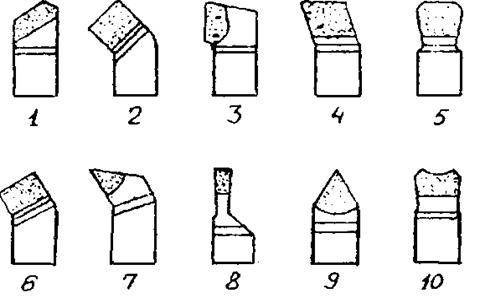

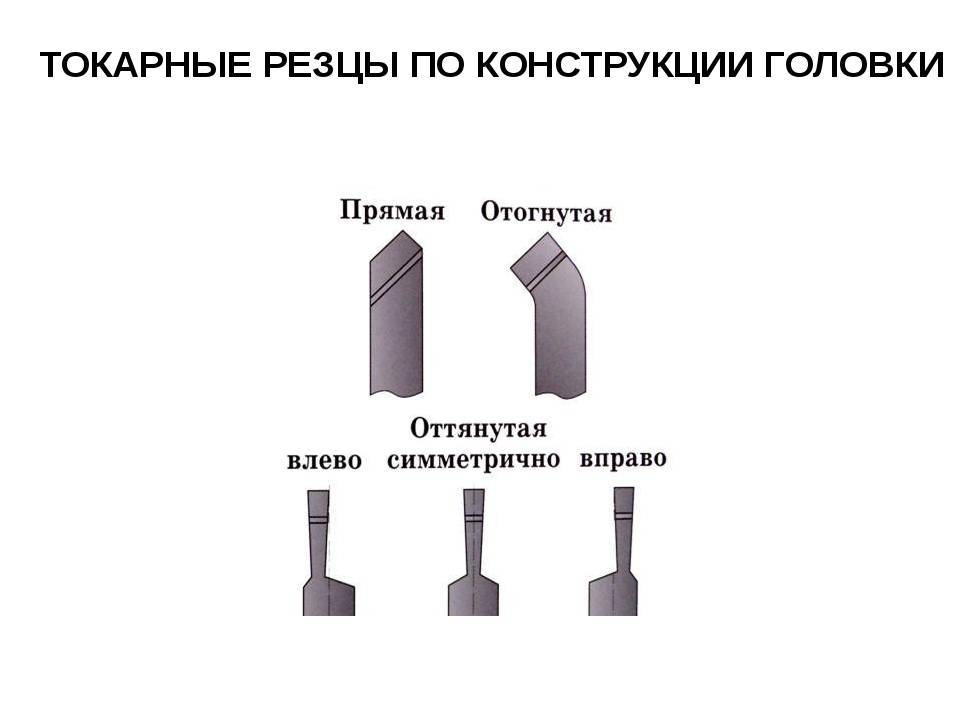

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали

, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно

, соблюдая все технологические требования. Применяются в токарной обработке головки с механическим креплением пластины

В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Виды и классификация токарных резцов

Поверхность, требующая обработки, определит, какую модель токарных резцов выбрать. Каждая разновидность обладает своими характеристиками.

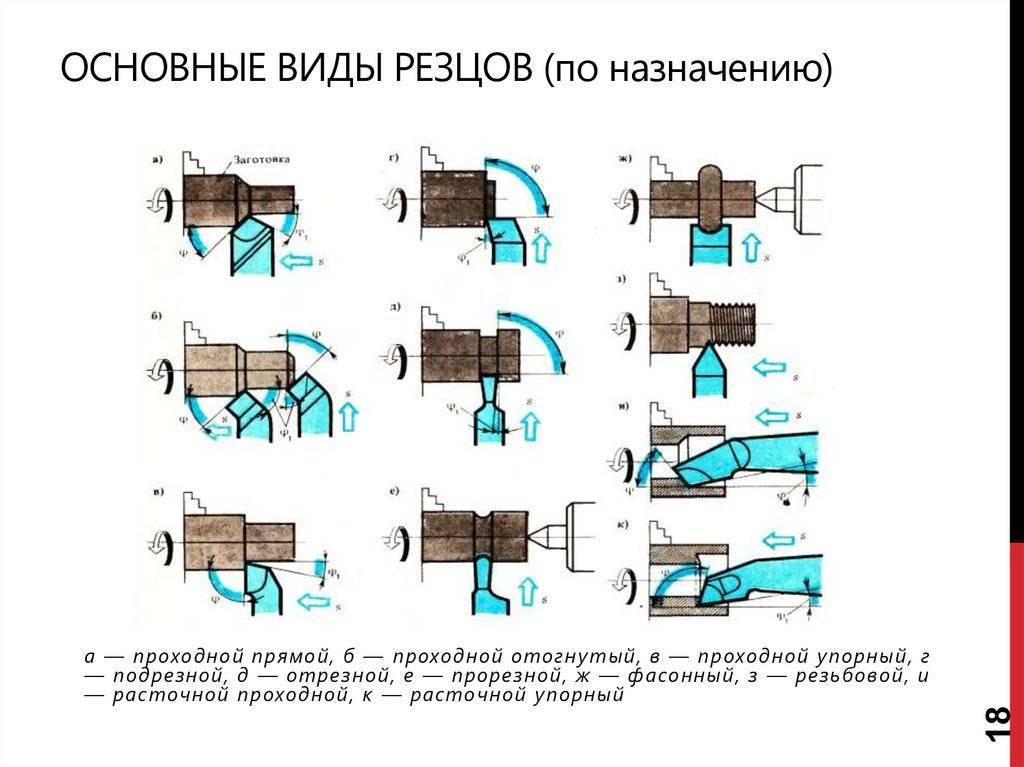

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

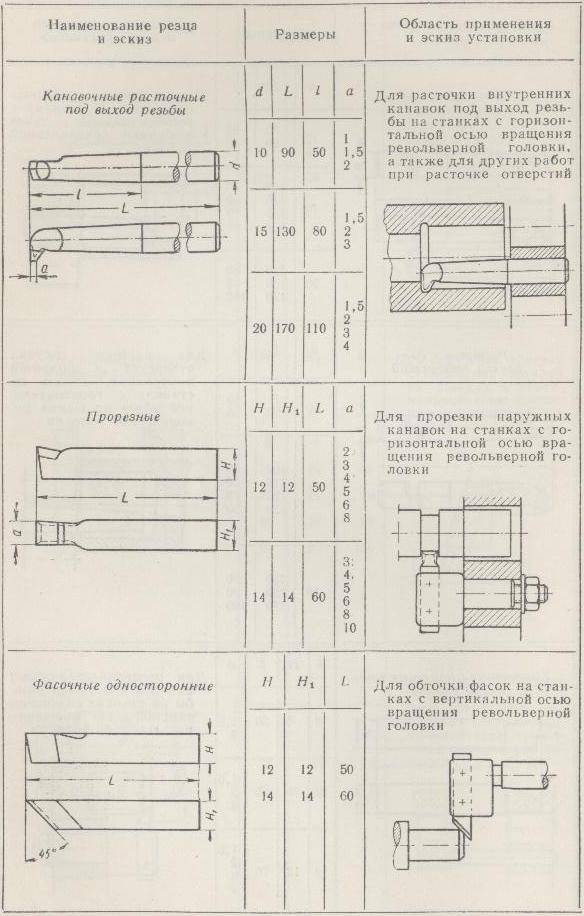

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По конструктивным показателям

Цельные

Головка, стержень соединяются в единую систему. Резцы изготавливаются с использованием быстрорежущих металлов. Ещё один вариант – на основе инструментальных углеродистых сплавов. На практике встречаются редко.

С приварными пластинами

Основа – твёрдые, быстрорежущие сплавы. У пластины и головки – прочное соединение. Главное – чтобы при спайке пластин выполнялись условия технического характера. Иначе на рабочей поверхности появляются трещины, в дальнейшем инструмент начинает разрушаться. Сфера использования широкая, инструменты совместимы со станками почти любой разновидности.

С механическим крепежом пластин

Способ крепления головки и пластины – механический. Для металлических пластин такой вариант один из самых выгодных. Это касается сборных и регулировочных разновидностей, державочных инструментов.

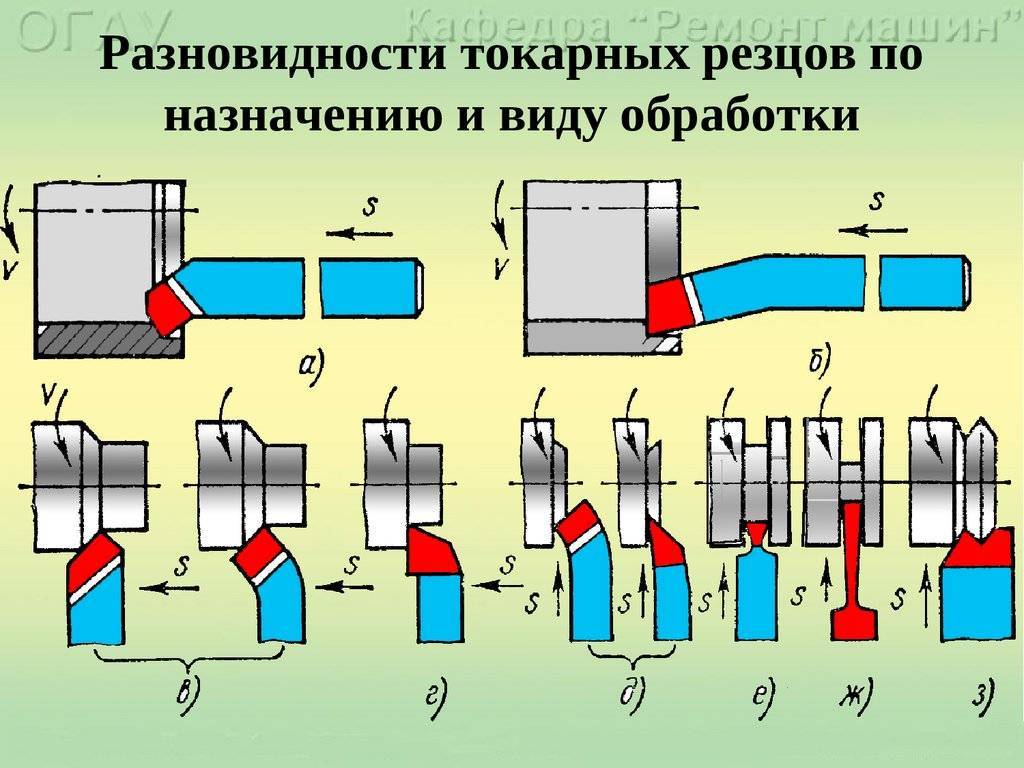

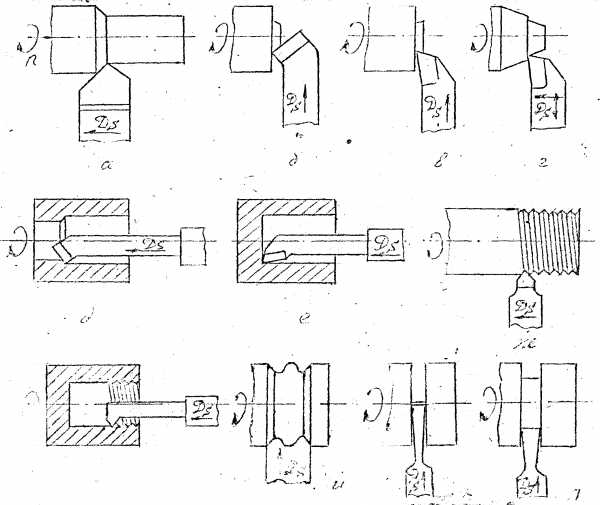

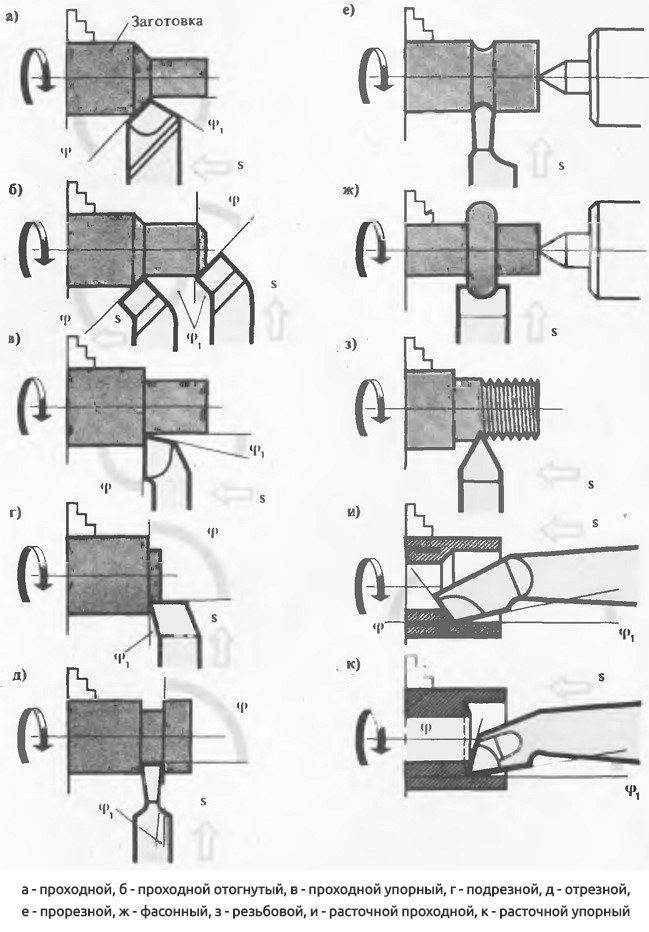

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

По виду установки касательно обрабатываемой плоскости

Тангенциальные

Отличается такими особенностями:

- Начало обработки предполагает установку резца по определённому углу.

- Угол используют любой, кроме прямого. Измерение – по отношении к оси поверхности, проходящей операцию.

- Схема крепежа для внутреннего точения – достаточно сложная.

Такой вариант применяют для станков, при использовании которых можно обеспечить чистоту для итоговой поверхности. Обычно это токарные автоматические, полуавтоматические изделия.

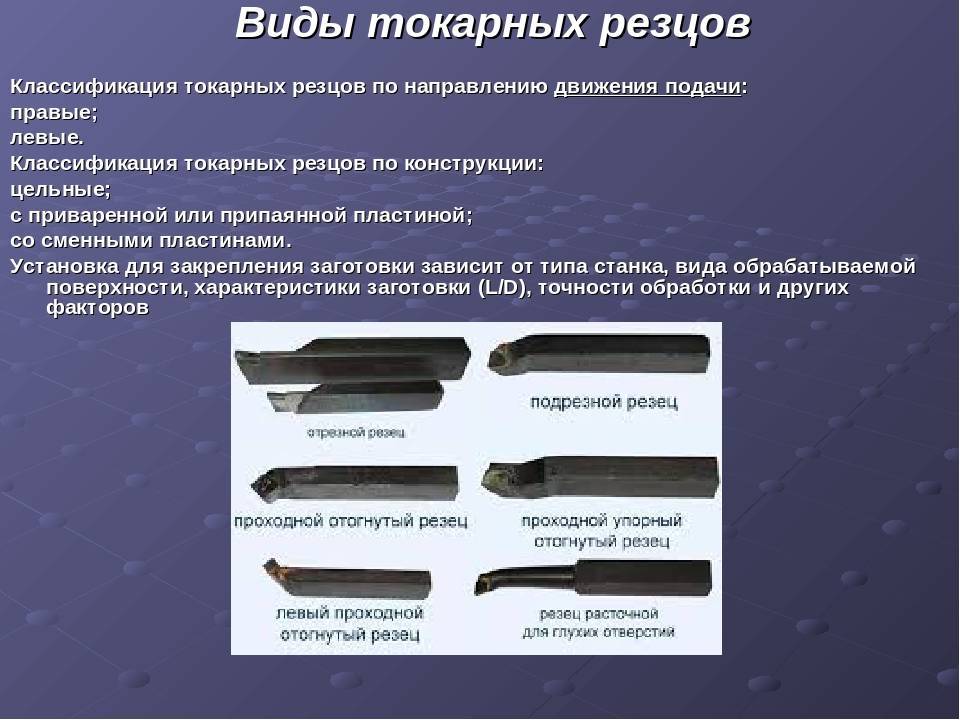

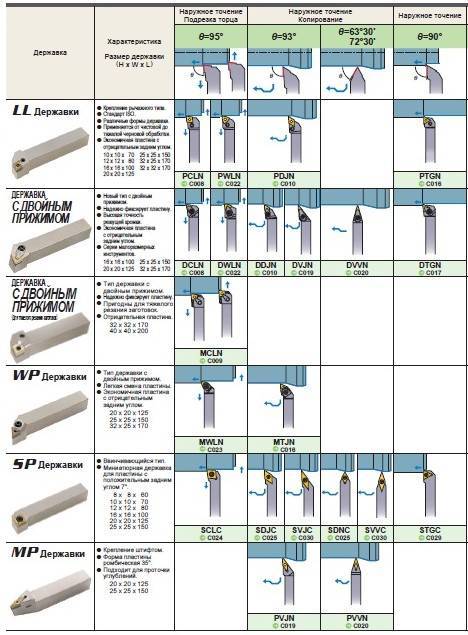

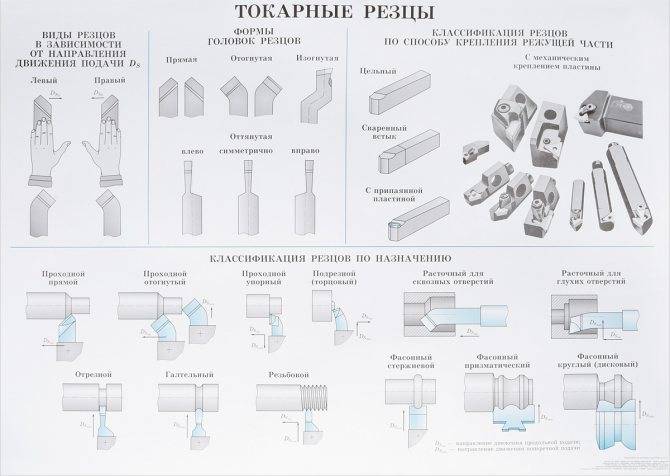

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

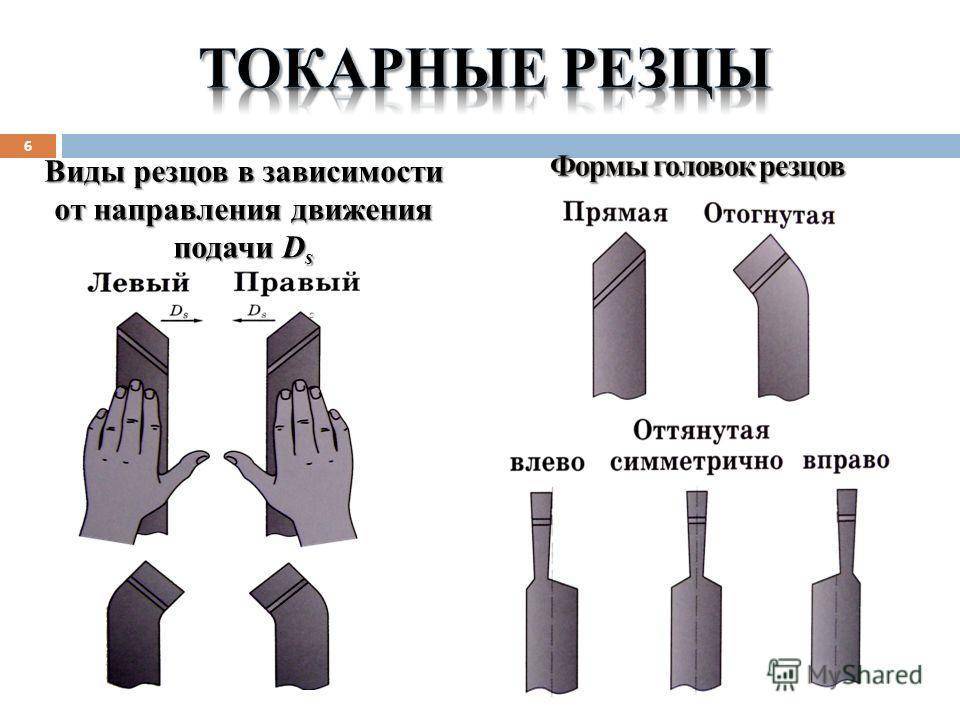

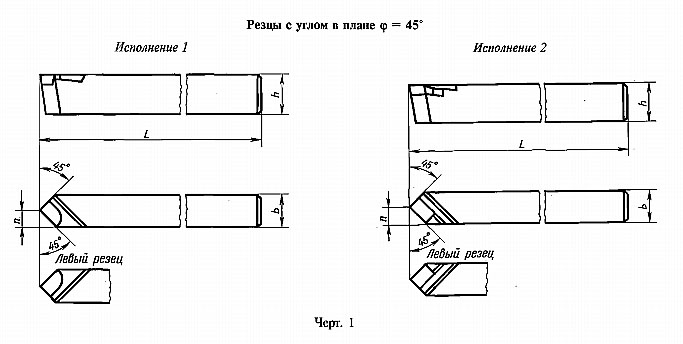

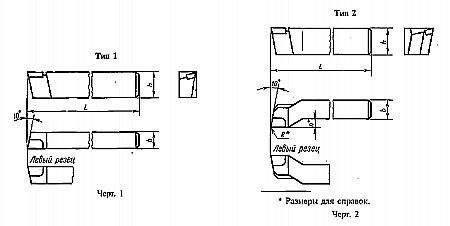

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Согласно классификации на основании метода обработки различают резцы:

- чистовые;

- черновые (обдирочные);

- получистовые;

- для тонких работ.

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали

С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Согласно классификации на основании метода обработки различают резцы:

- чистовые;

- черновые (обдирочные);

- получистовые;

- для тонких работ.

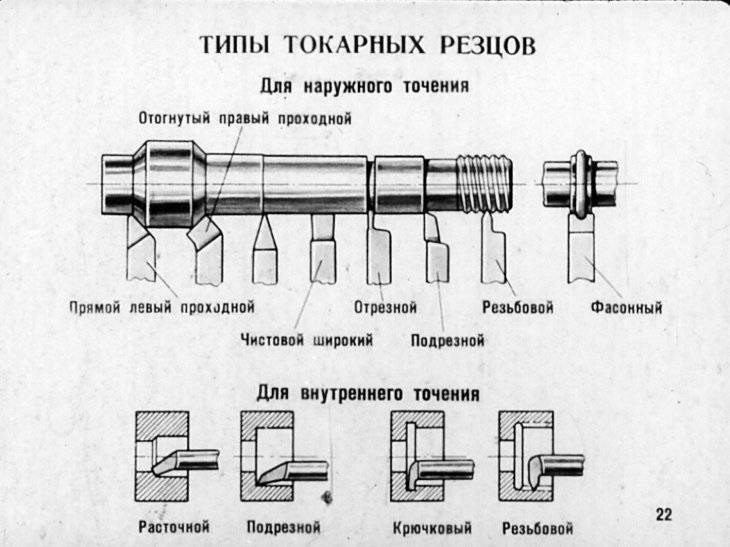

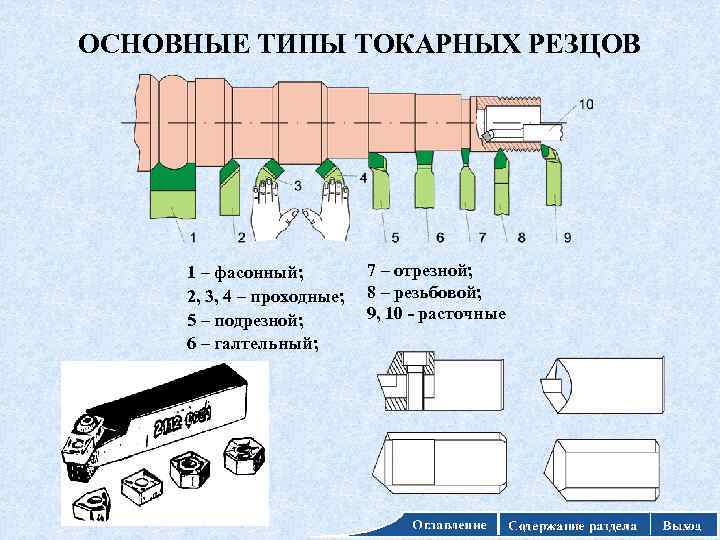

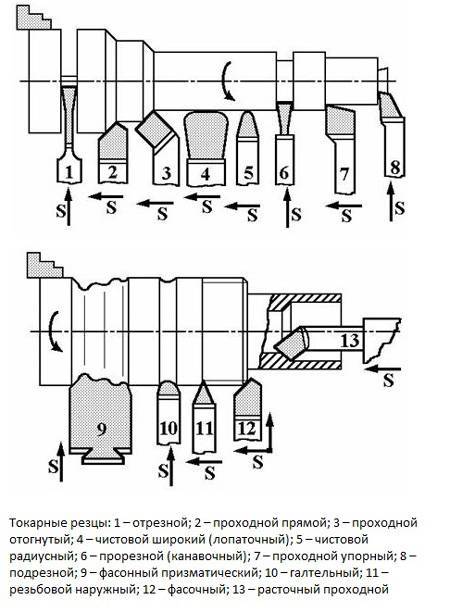

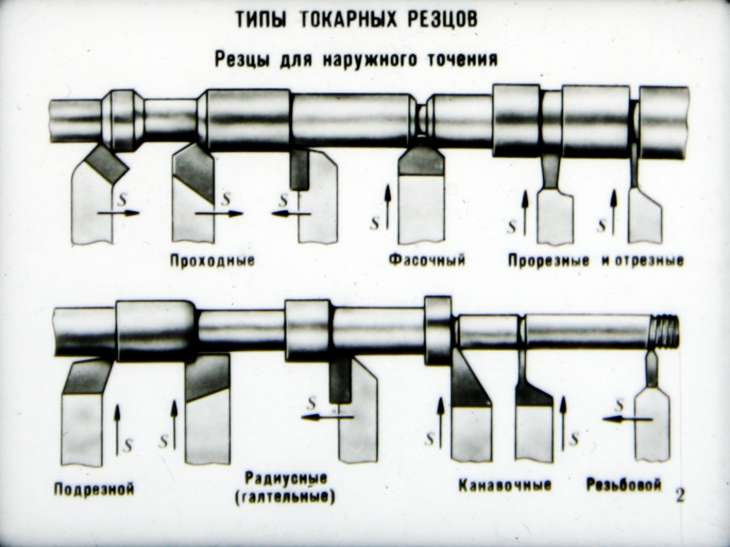

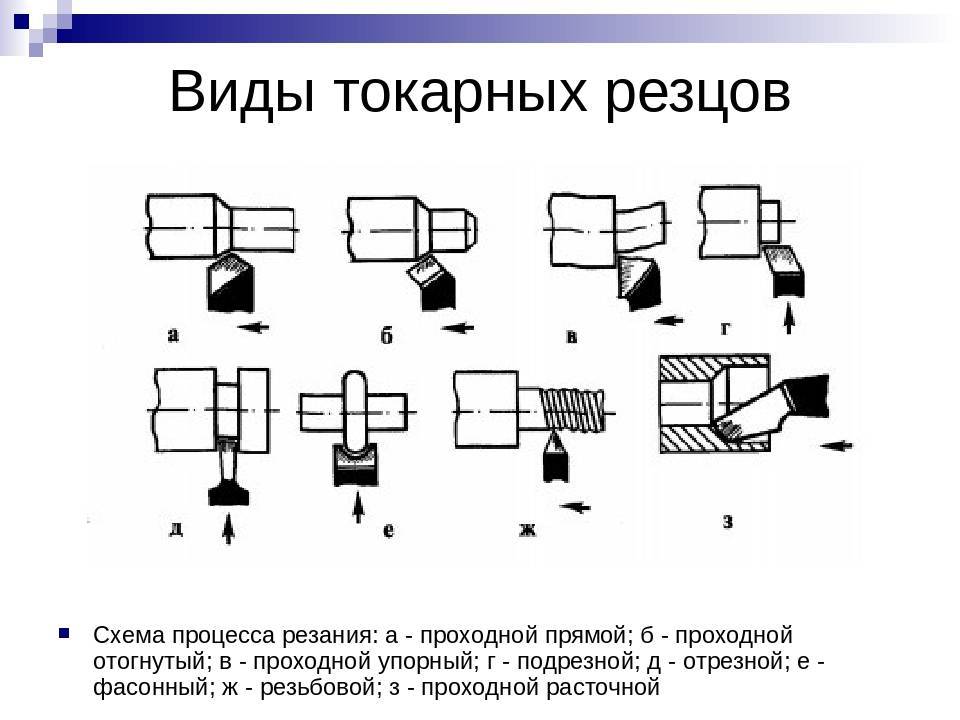

Виды токарных резцов

Существует множество разновидностей токарных резцов, вот самые распространенные:

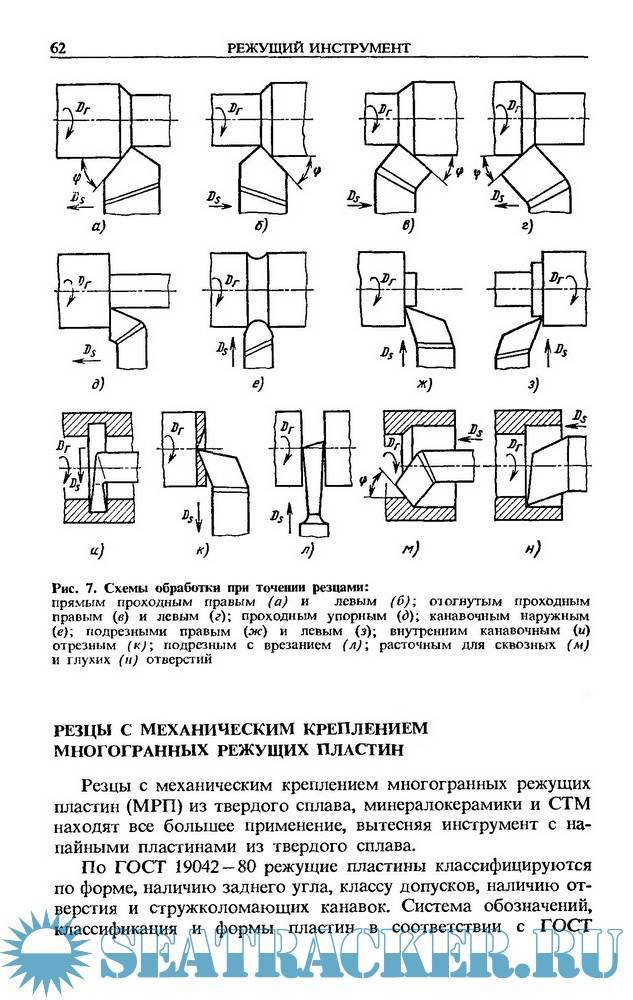

- проходной: используется для создания контуров вращающейся детали, обточки, подрезки при поперечной и продольной подаче;

- расточной резец: используется для создания различных пазов, углублений, отверстий. Выполняет отверстия насквозь;

- подрезной резец: используется только при поперечной подаче для точения деталей ступенчатой формы, торцов;

- отрезной: подается поперек оси вращения, выполняет пазы и канавки вокруг детали, используется для отделения готового изделия;

- резьбовые: режет резьбы любых типов на деталях с любой формой сечения. Резьбовые инструменты могут быть изогнутыми, прямыми или круглыми;

- фасонные: ими обтачивают детали сложной конфигурации, вынимают различные фаски снаружи и внутри.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Материалы для резцов

резец со сменной рабочей пластинкой

Исполнительная часть резца должна быть достаточно твердой, сохранять свойства при нагреве, обладать стойкостью к истиранию и ударам.

Материалы делятся на три группы:

Первая — для инструментов, режущих при малых скоростях. Это инструментальные и углеродистые марки сталей с твердостью после закалки 60 — 64. При повышении температуры токарного резца более чем 200 — 240 градусов его режущие качества резко снижаются, поэтому на практике их используют редко. К этой категории относятся инструменты из хромовольфрамовой, хромокремнистой и хромомарганцовистой легированной стали со стойкостью к температуре до 300 градусов.

Вторая — для резцов, выполняющих точение на высоких скоростях. К ней относятся стали быстрорежущей категории Р12, Р9, Р9К5Ф2. После закаливания материал достигает твердости 62 — 65, сохраняет свойства при температуре до 650 градусов и длительное время не истирается.

Третья — сплавы металлокерамики. Это твёрдосплавные материалы, выдерживающие работу при высокой скорости и температуре до 1000 градусов. Чугун и некоторые цветные сплавы точат инструментами из вольфрамокобальтовой смеси: ВК6 — для чистовой и получистовой работы, ВК8 — для первичной обработки. Сталь точат твёрдосплавными титановольфрамокобальтовыми резцами: Т15К6 — обработка начисто, Т5К10 для прерывистого и первичного точения. Из кубического нитрида бора изготавливают сменные пластины для любых видов обработки особо твердых материалов, в том числе чугуна. Цветные металлы начисто точат твёрдосплавными пластинками из поликристаллического алмаза.

Видео урок о том, как правильно устанавливать резцы в токарные станки и и их видах:

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Стоимость инструмента

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Например, конструкция отрезного резца проще, чем для нарезания резьбы, соответственно и цена его будет ниже. Однако, если в состав материала, из которого изготовлена головка, входит дорогостоящий металл, то и цена инструмента будет намного выше.

Не стоит приобретать обрабатывающий инструмент для токарных станков по металлу подешевле. Уже давно доказано, что скупой платит дважды. Лучше купить инструмент по более высокой цене, но качественный, который прослужит дольше, а не будет одноразовым.

Обработка металлов на токарном станке заключается в придании детали нужной формы методом снятия лишнего материала с заготовки. Операция выполняется резцами различных видов, приспособленных под определенную процедуру. Больше всего существует видов токарных резцов. Далее вы узнаете, какие они бывают и чем отличаются.

Типы резцов

Типы токарных резцов

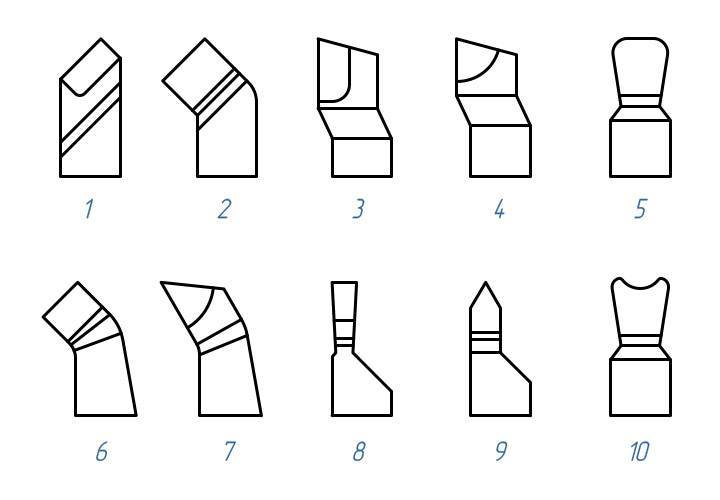

По технологическому назначению токарные резцы делятся на:

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

https://youtube.com/watch?v=evgY0ImR0ko

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

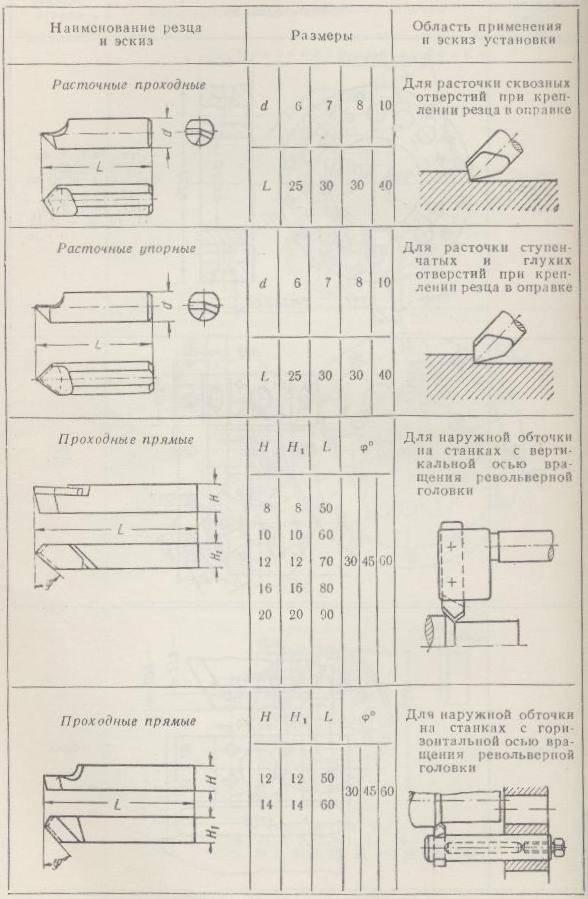

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

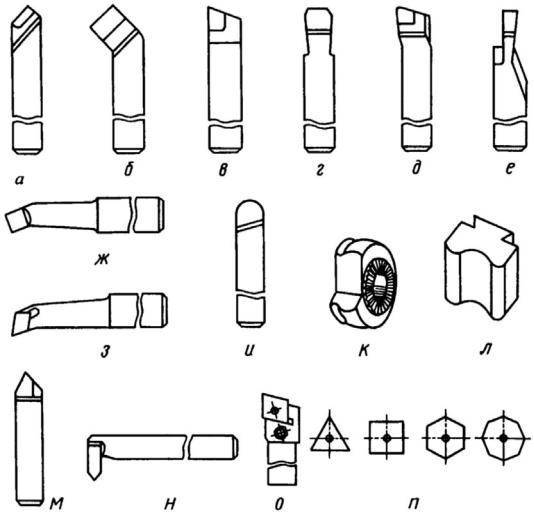

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

Геометрия резца

Главной рабочей поверхностью в резце станет его головка, которая располагается на самом стержне прибора. Она вставляется в резцедержатель для совершения последующей работы. На передней поверхности головки будет преобладать поверхность, которая обеспечит качественный сход стружки. Также есть две задние кромки — основная и вспомогательная. Ими следует именовать те поверхности, которые будут обращены к детали, подвергающейся процессу обработки.

Главная работа будет проходить при помощи главной режущей кромки. Она создаётся на пересечении главной задней и передней поверхности в инструменте. В самой конструкции устройства есть и вспомогательная режущая кромка, которая образовывается в месте пересечения главной, задней и передней конструкции. Пересечение вспомогательного типа и основной режущей кромки будет создавать особую вершину в резце. В любой модели будет создан собственный угол, который сделает изделие наиболее подходящим для тех или иных целей применения. Например, для процесса обработки детали ступенчатого вида стоит использовать резец с общим углом около 90 градусов.

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

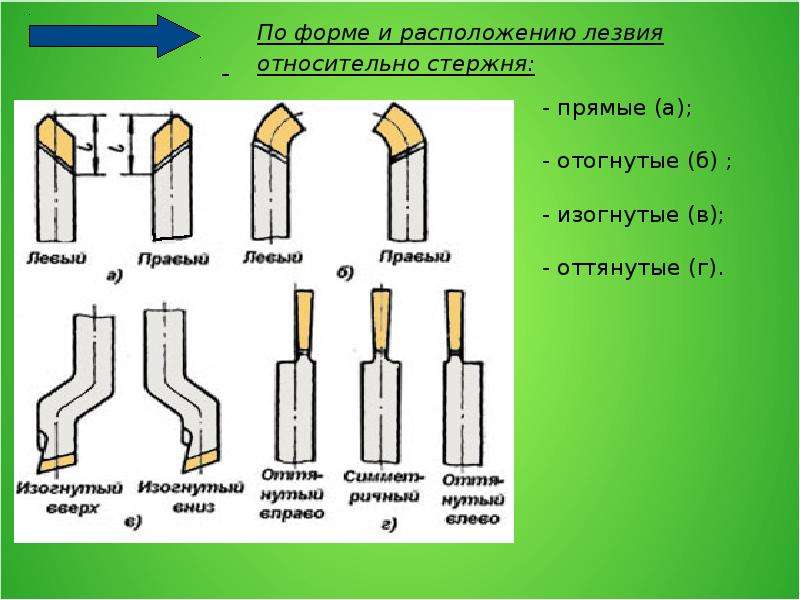

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

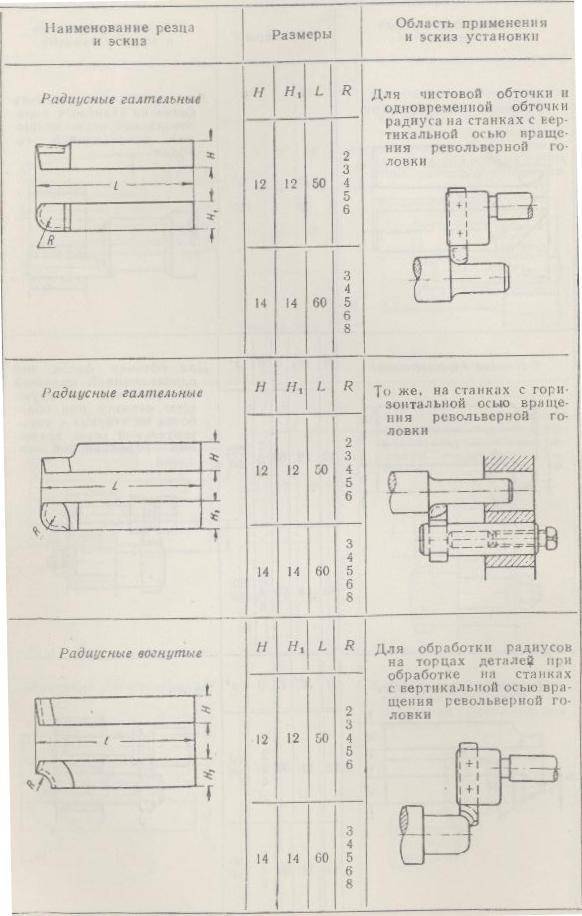

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки

Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой»

Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

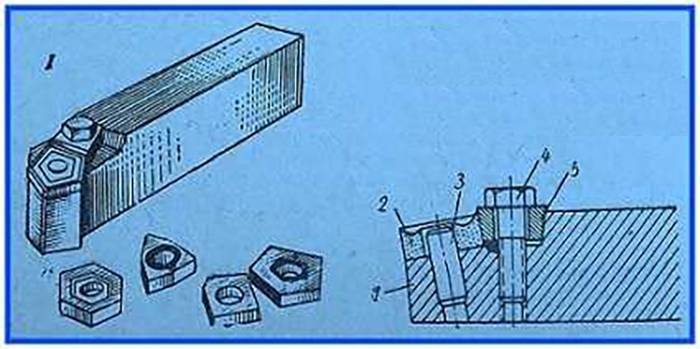

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.