Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

Основные конструктивные особенности

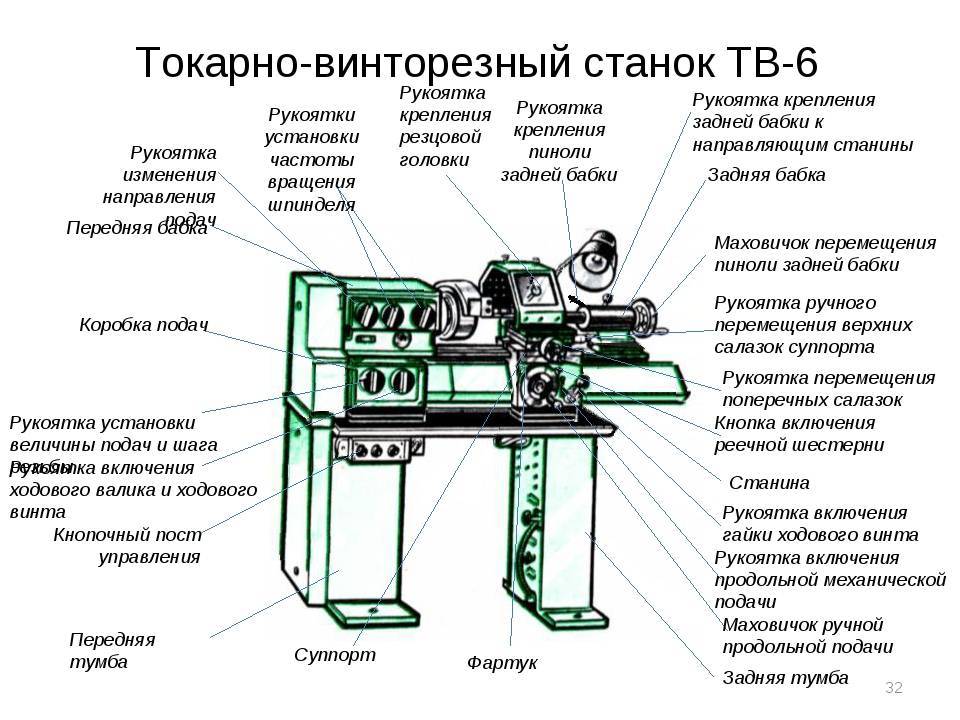

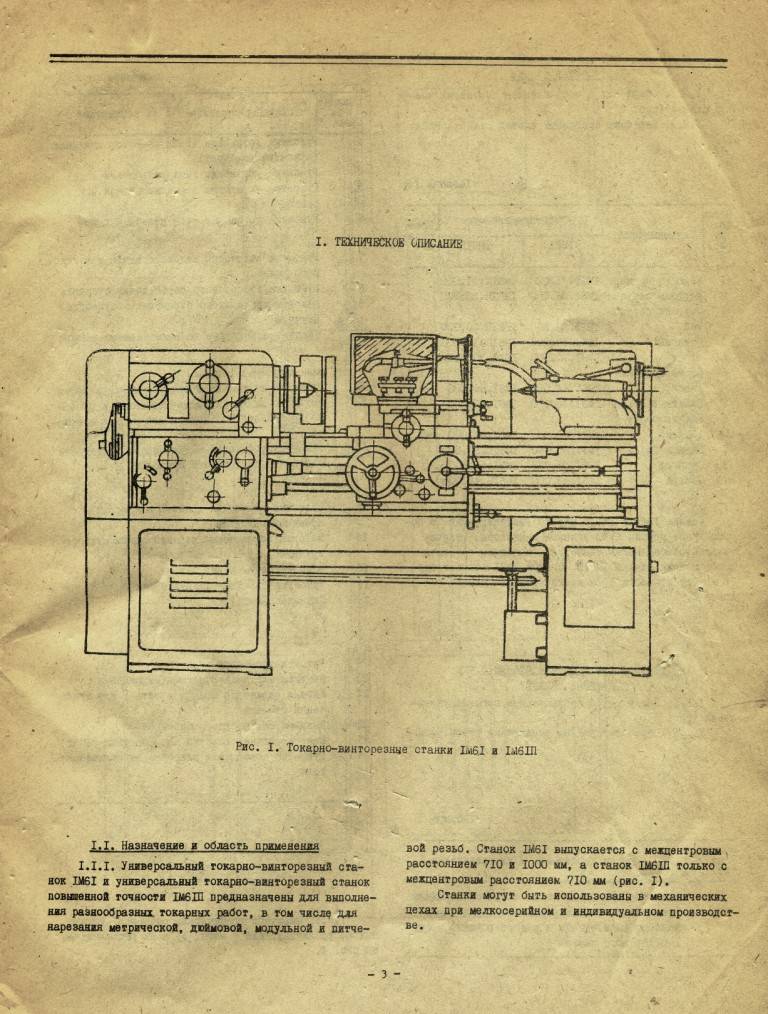

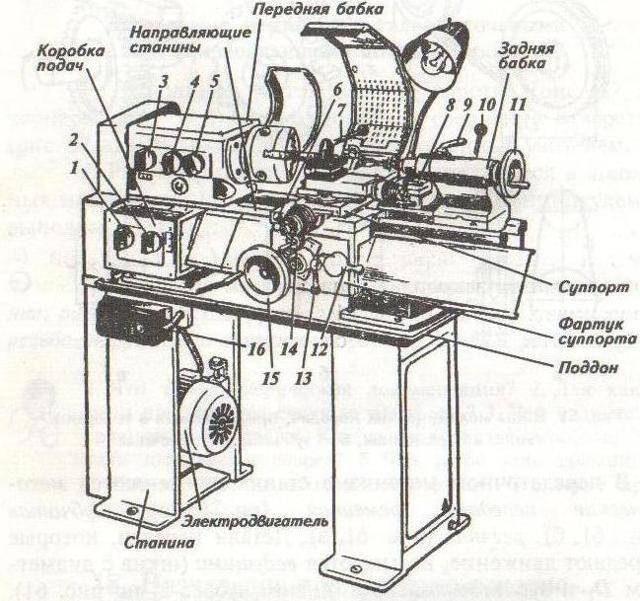

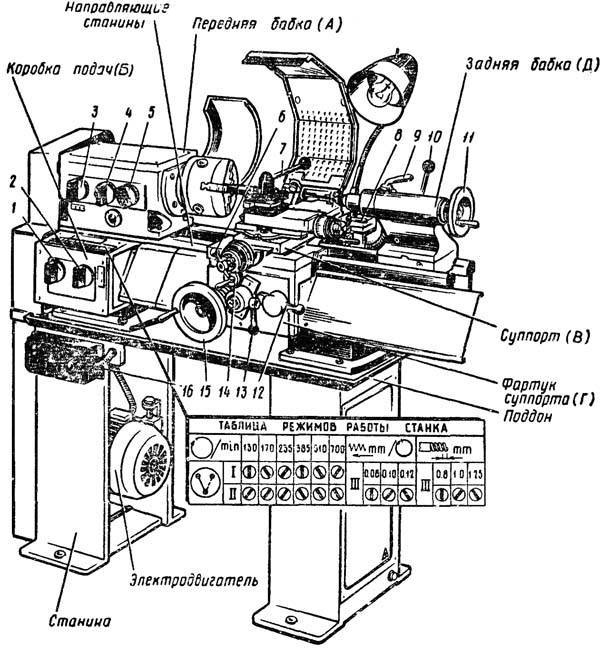

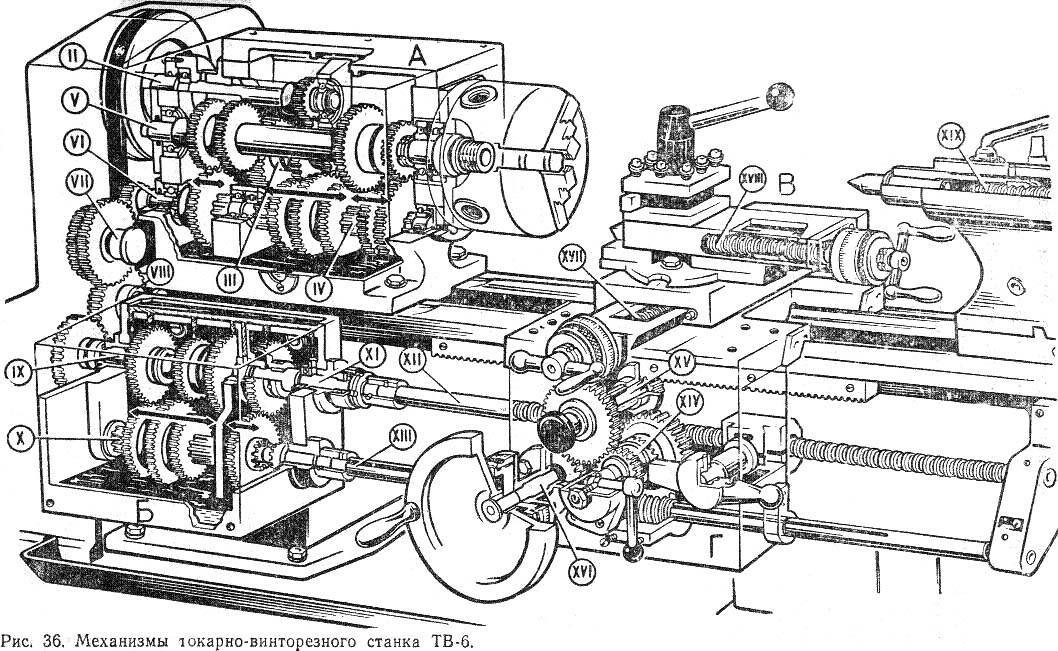

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

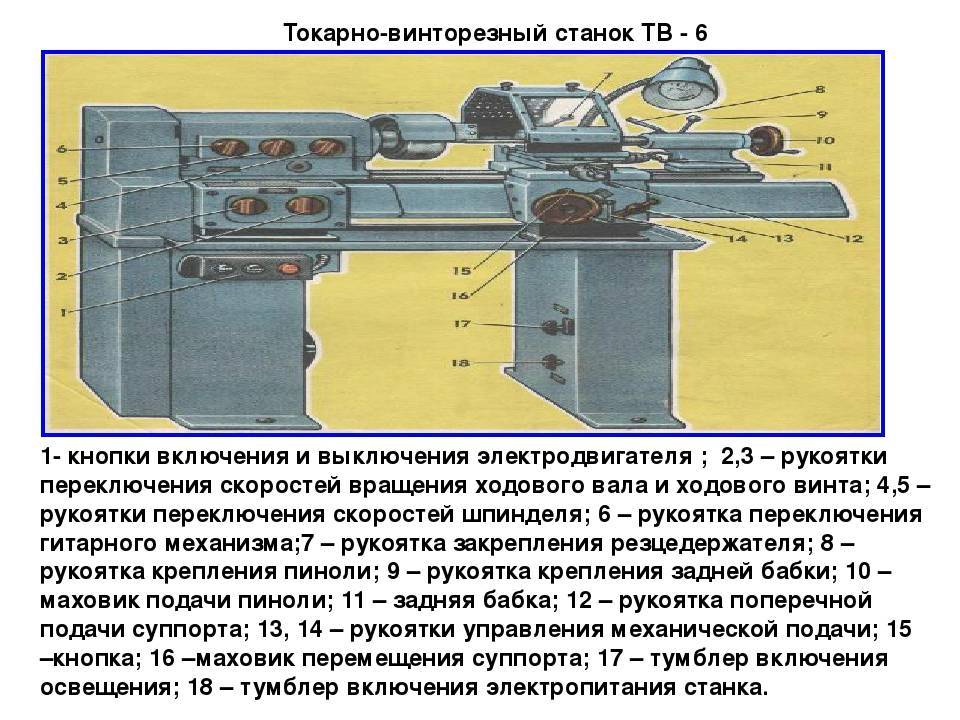

Электрический блок управления

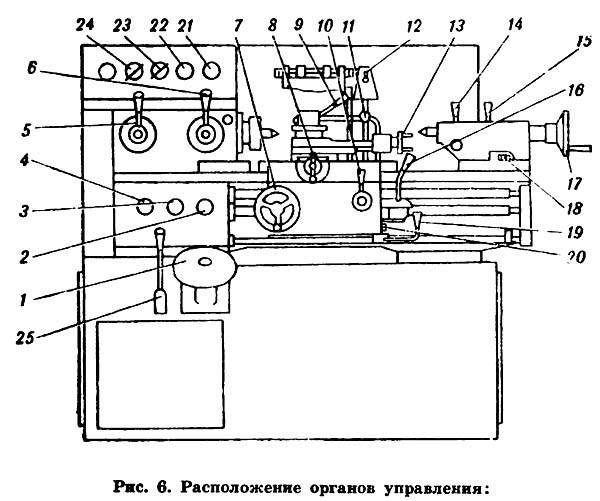

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Особенности технического обслуживания и ремонта токарного станка ТВ 6

В работе станка важную роль играет клиноременная передача. Для ее безаварийной работы важным является регулярный контроль величины натяжения ремня. Такая несложная сервисная операция позволит увеличить ресурс оборудования и поможет получить максимальную мощность на валу электродвигателя главного привода. Если клиновидные ремни плохо натянуты, восстановить это достаточно просто. Для этого несколько ослабляют гайки салазок двигателя, выставляют требуемое усилие натяжения (до 10 кг на каждую ветвь ремня) и снова зажимают соединения с гайками.

В случае, если при эксплуатации станка возникла сильная вибрация шпинделя, за этим стоят две основные причины. Первая – несколько раскрутились его винты, что достаточно легко устранить. Вторая – поломка подшипников в опорных узлах, замену которых способен выполнить только квалифицированный и опытный специалист. Также во время обмера подшипников в них могут быть выявлены завышенные зазоры. Устраняют эту неисправность шлифовкой торцов их колец или регулировкой момента затяжки с помощью пары гайка-контргайка.

Технические характеристики ТВ-6

Ниже приводятся основные параметры рассматриваемого станка:

- диаметр обработки над суппортом — 80/125 мм (в прямых/обратных кулачках);

- круг, проходящий над станиной — 200 мм;

- линейный размер обработки — 300/350 мм (ход/заготовка);

- максимальная толщина обрабатываемого прутка — 12 мм;

- посадочное отверстие шпинделя — конус Морзе №3, выдвижной пиноли задней бабки — №2;

- обороты заготовки — 130 — 700 в минуту (6 ступеней);

- автоматическая продольная подача (на оборот шпиндельного вала) — 0,08 — 0,12 мм (3 ступени);

- метрическая резьба, нарезаемая на станке, имеет шаги — 0,8, 1,0 или 1,25 мм.

- приводной электродвигатель — 1,1 кВт, 1440 об/мин;

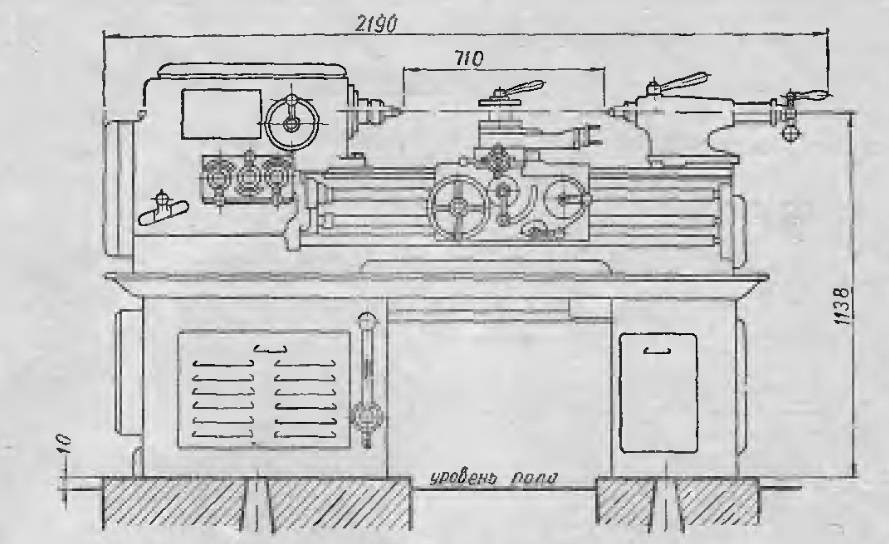

- габариты, мм: длина — 1100, ширина — 470, высота — 1100;

- вес — 300 кг.

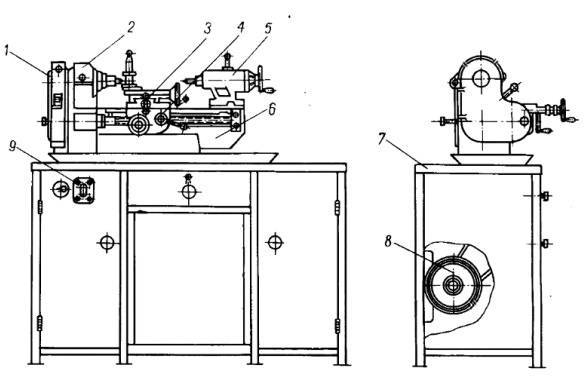

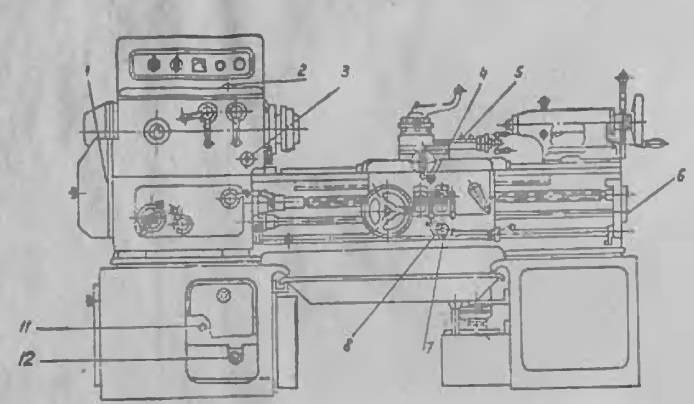

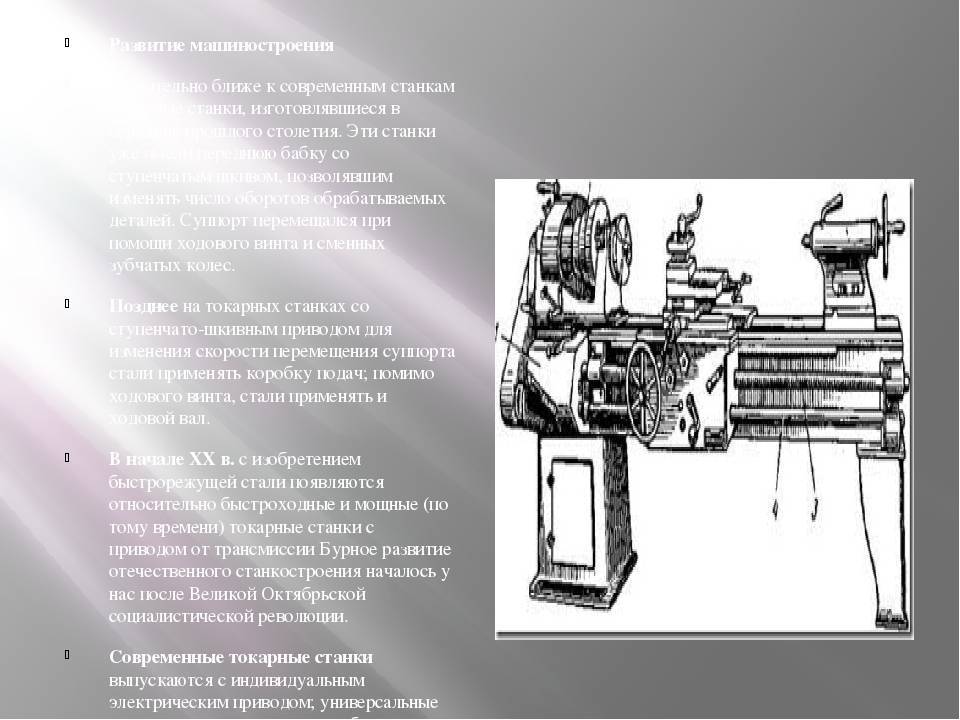

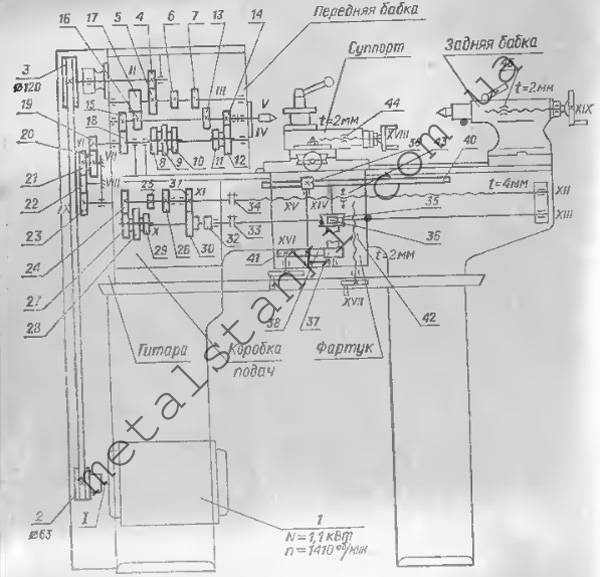

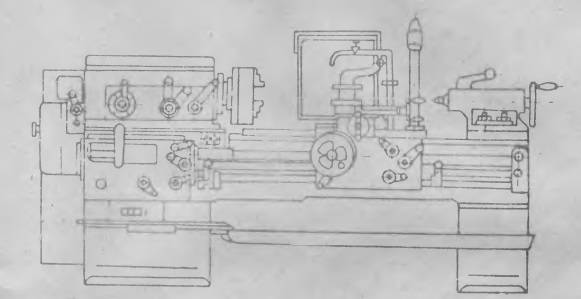

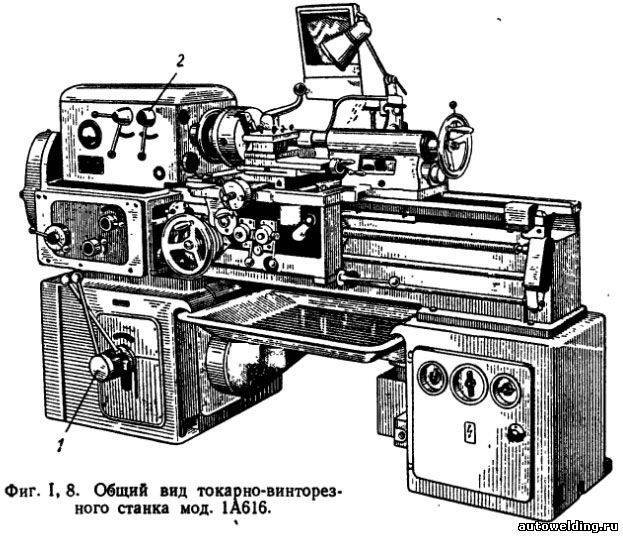

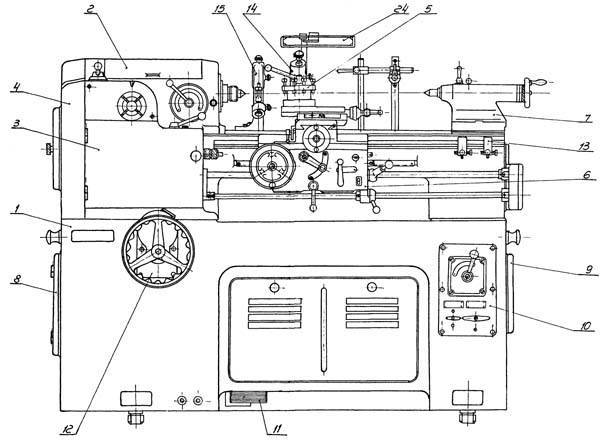

ТВ-4 (ТВ4) Станок токарно-винторезный учебный. Назначение, область применения

Токарно-винторезный станок ТВ-4 заменил в производстве устаревшие первые школьные токарно-винторезные станки ТВШ-2 и ТВШ-3 (ТВ-3) и выпускался в 70-х годах прошлого века. Станок ТВ-4 был заменен на более совершенную модель ТВ-6

Токарный станок ТВ-4 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Учебный токарно-винторезный станк ТВ-4, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей шпинделя, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

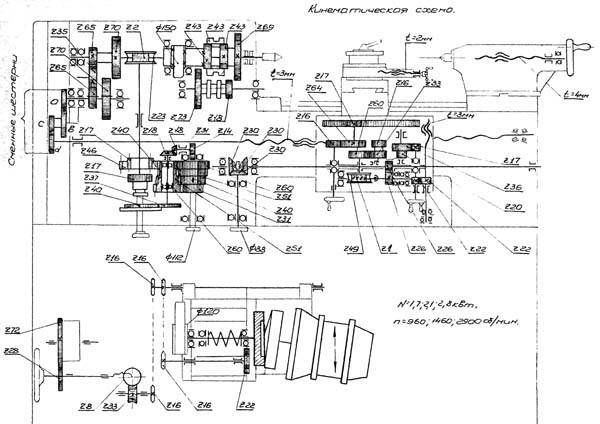

Принцип работы и особенности конструкции станка

Передний конец шпинделя станка ТВ-4 имеет резьбу М36х4 для установки промежуточного фланца с патроном (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-4 — Ø100 мм.

Шпиндель токарного станка ТВ-4 получает 6 ступеней вращения (120, 160, 230, 375, 500, 710 об/мин) от коробки скоростей в передней бабке.

Коробка скоростей за счет переключения шестерен позволяет понизить частоту вращения шпинделя, необходимую для резьбонарезания метчиками, а также для тяжелых работ, требующих повышенного крутящего момента. Повышенная скорость шпинделя используется для чистовых работ.

Привод станка осуществляется от асинхронного электродвигателя ~220 В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

Коробка подач обеспечивает 3 скорости подач суппорта и может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей.

Ходовой винт включается при нарезании резьб. Скорость ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его). Направление вращения ходового винта задается левой рукояткой на передней бабке.

Ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-4 не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляной ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Основные технические характеристики школьного токарно-винторезного станка ТВ-4

Изготовитель — г. Ростов на Дону. Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 200, мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над верхней частью суппорта — Ø 125 мм

- Расстояние между центрами — 350 мм

- Наибольшая длина обтачивания — 300 мм

- Мощность электродвигателя — 0,6 кВт

- Вес станка полный — 280 кг

Шпиндель токарно-винторезного станка ТВ-4

- Конец шпинделя резбовой — М36х4

- Диаметр отверстия в шпинделе — Ø 16 мм

- Наибольший диаметр обрабатываемого прутка — Ø 15 мм

- Пределы чисел оборотов шпинделя в минуту — (6 ступеней) 120, 160, 230, 375, 500, 710 об/мин

- Диаметр стандартного патрона — Ø 100 мм

Типы токарных работ

ТВ-6 считается токарным станком. Это значит, что на нем возможно:

- обтачивать детали в форме цилиндра;

- подрезать торцевые и уступные участки;

- сверлить, зенкеровать, развертывать, нарезать метчиком резьбы, центровать обрабатываемые заготовки;

- растачивать детали в форме цилиндра;

- нарезать резьбу;

- конически обтачивать и растачивать изделия;

- обтачивать фасонные части.

Зависимо от длины обтачиваемой заготовки, обтачивание осуществляют либо в центрах, либо в патроне. Если длина изделия больше его радиуса в двадцать четыре раза, для того, чтобы избежать прогиба, используют устройство, которые называется люнетом. Оно закрепляется на несущей раме станка, суппортном элементе.

При обрабатывании деталей с маленькой длиной используют патроны с 4, 3, 2 кулачками, фиксирующими заготовку. Также для фиксации изделий используют патроны на гидравлике/пневматике.

При подрезании торцевых и уступных частей заготовку возможно фиксировать и в центре, и в патроне. Выбор метода фиксации зависит от размеров изделия.

Для создания отверстий в детали используют сверлильные, зенковочные, разверточные и метчиковые инструменты. Они закрепляются в задней бабке посредством разных приспособлений. Заготовка крепится в патронах, инструмент передвигается благодаря перемещению шпиндельного элемента.

3 Особенности эксплуатации станка

Токарный станок ТВ-6 инструкция по его эксплуатации позиционирует в качестве учебного оборудования. При этом если на нем будет работать достаточно опытный токарь, он сможет на высоком уровне точности и качества выполнять сравнительно сложные операции по обработке металлических изделий. Именно по этой причине в настоящее время данный станок очень часто приобретают домашние умельцы.

При работе на ТВ-6 следует периодически проверять и регулировать степень натяжения ремней станка, что дает возможность в полной мере использовать возможности его электродвигателя мощностью 1,1 киловатт, а также продлевать время эксплуатации клиноременной передачи. Натяжение ремней корректируется достаточно просто – посредством гаек, соединяющих салазки и двигатель. Стандартный показатель величины натяжения на одну ветку ремня составляет 10 килограмм.

В тех случаях, когда при использовании станка наблюдается серьезная вибрация шпинделя, рекомендуется затянуть все гайки данного узла. Если подобные мероприятия не привели к устранению вибрационных явлений, вероятнее всего, подшипники опоры шпинделя вышли из строя. Это означает, что ТВ-6 нуждается в квалифицированном ремонте.

При обнаружении зазора в указанных подшипниках следует произвести шлифование горцев, расположенных на компенсационном кольце. Также осевой и радиальный зазор (если он незначителен) можно устранить регулировкой пары “контргайка – гайка”.

Добавим, что эксплуатационный срок станка будет тем больше, чем более ответственно вы относитесь к его обслуживанию. Требуется постоянно проводить профилактические и ремонтные работы, целью коих является поддержание состояния оборудования на должном уровне. При таком подходе ТВ-6 будет служить вам по-настоящему долго.

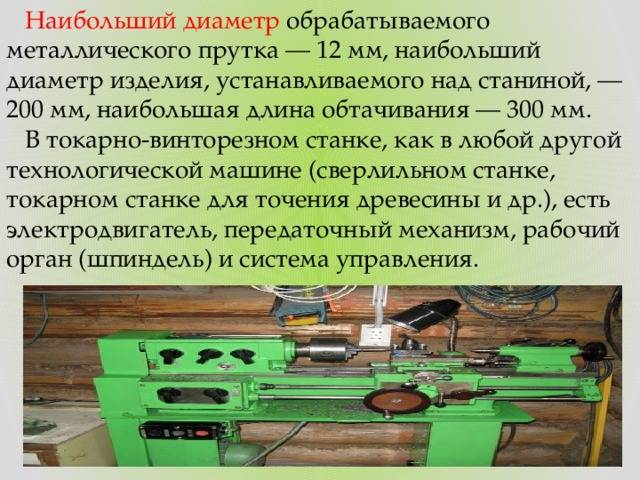

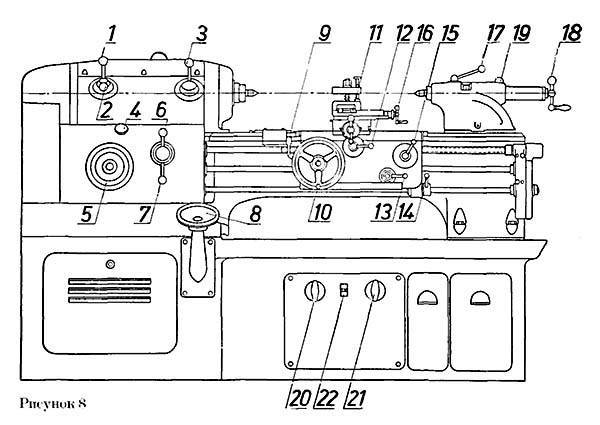

1 Токарный станок ТВ-6 – технические характеристики, описание

Интересующий нас агрегат специально создан для производственного обучения в образовательных учреждениях разнообразным операциям обработки изделий из металла. Этот факт и определяет его достаточно-таки “скромные” технические и эксплуатационные характеристики. На нем допускается выполнять самые простые токарные операции, в частности следующие:

- подрезку торцов;

- сверление;

- расточку и проточку конических и цилиндрических поверхностей;

- нарезку метрических резьб;

- отрезку.

Другие материалы на агрегате не подвергаются токарной обработке, так как при их точении формируются летучие соединения с потенциально небезопасными для окружающих параметрами и мелкодисперсная пыль, способная нанести вред здоровью обучающихся.

Вес станка равняется 300 килограммам, его габариты оптимальны для размещения в небольших учебных мастерских (ширина – 470, длина – 1440, высота – 110 миллиметров). Агрегат дает возможность обрабатывать изделия с диаметром (наибольшим):

- над станиной – 20 см;

- над суппортом – 8 см.

Максимальная длина детали, с которой допускается работать на станке, составляет 35 см, наибольшая протяженность обтачивания равняется 30 см, высота от линии центров до поверхности (опорной) резца – 12 мм, максимальная высота резца – 12х12 мм.

Технические параметры суппорта станка таковы:

- допустимое передвижение (поперечное) – 100 мм (0,025 мм на деление лимба);

- допустимое передвижение (продольное) – 300 мм (0,25 мм на деление лимба);

- максимальное перемещение салазок (резцовых) – 85 мм (0,025 мм на деление);

- число метрических резьб – 3;

- количество ступеней подач в продольном направлении – 3;

- пределы рабочих подач в продольном направлении – 0,12 об/мин.

Добавим, что резцовые салазки на станке могут поворачиваться на 45 градусов.

Шпиндель токарного агрегата описывается следующими характеристиками:

- частота обратного вращения – до 700 об/мин;

- сечение прутка – 12 мм;

- число рабочих ступеней – 6;

- конус – Морзе 3.

Паспорт ТВ-6 говорит нам о том, что шпиндельный узел агрегата не оснащен механизмами блокировки рукояток. Также отсутствует устройство торможения шпинделя.

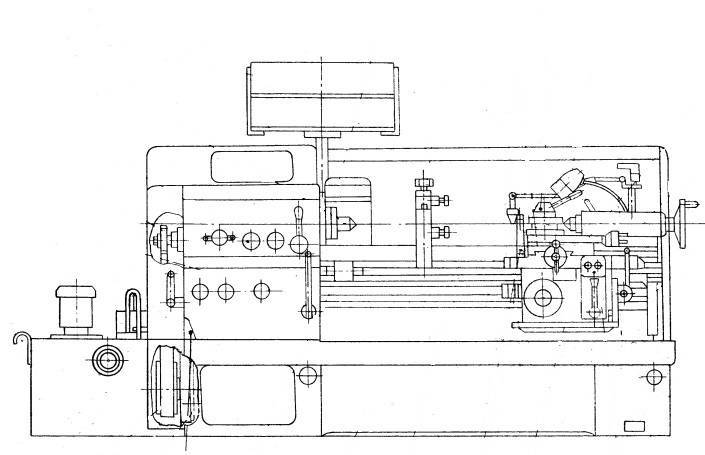

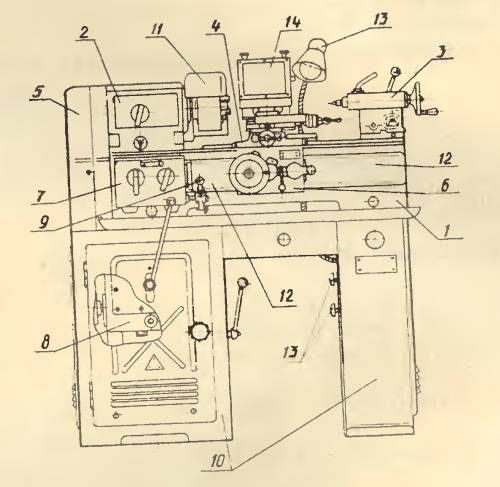

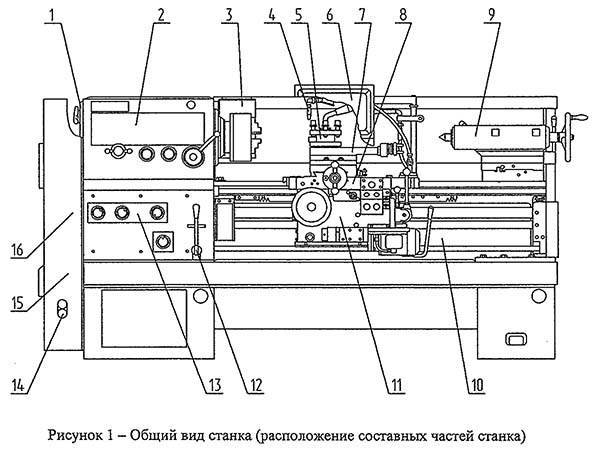

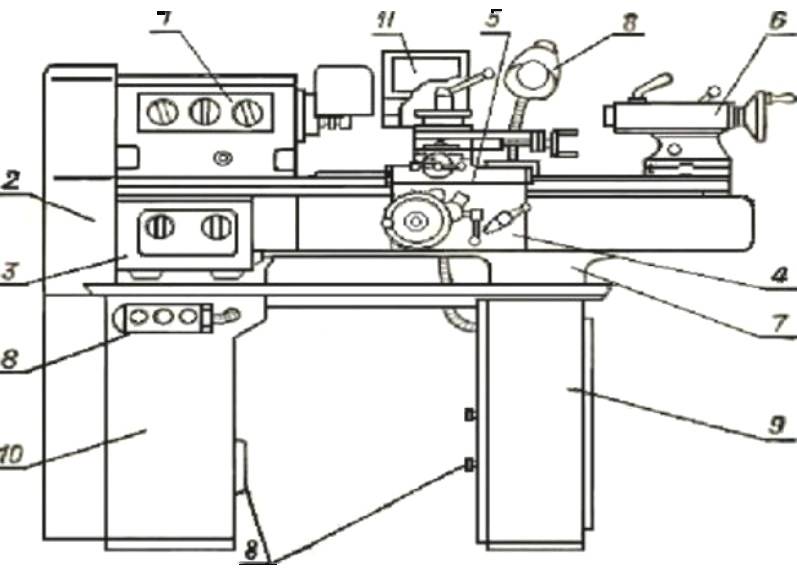

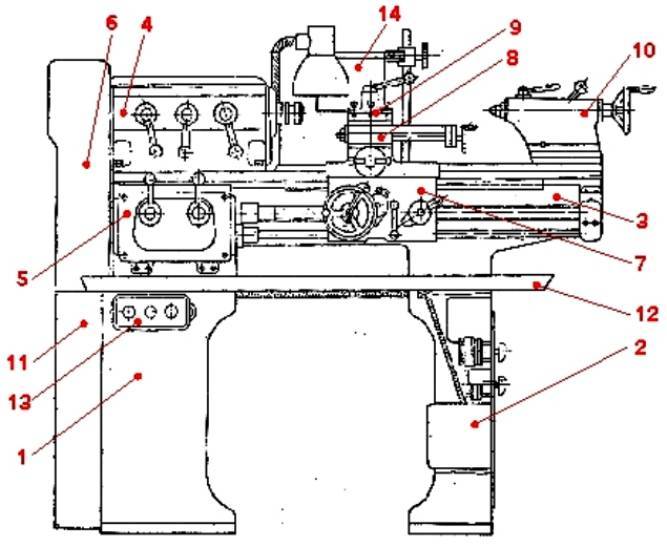

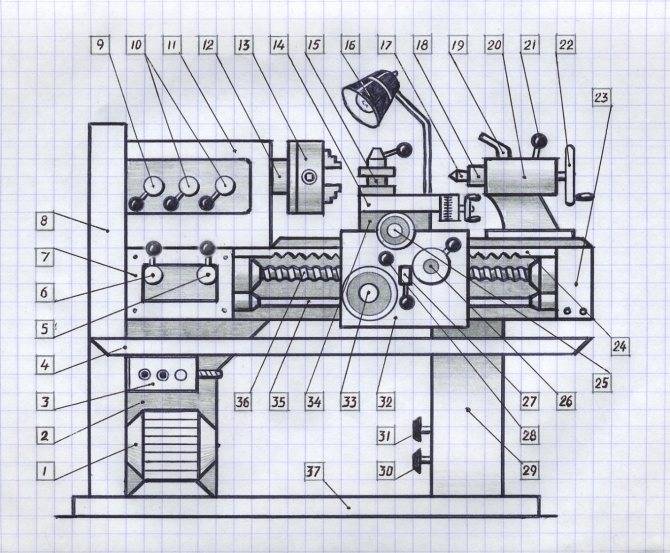

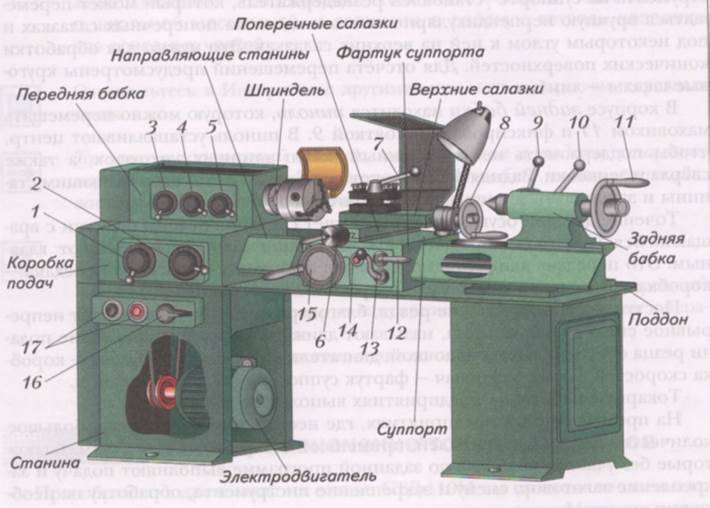

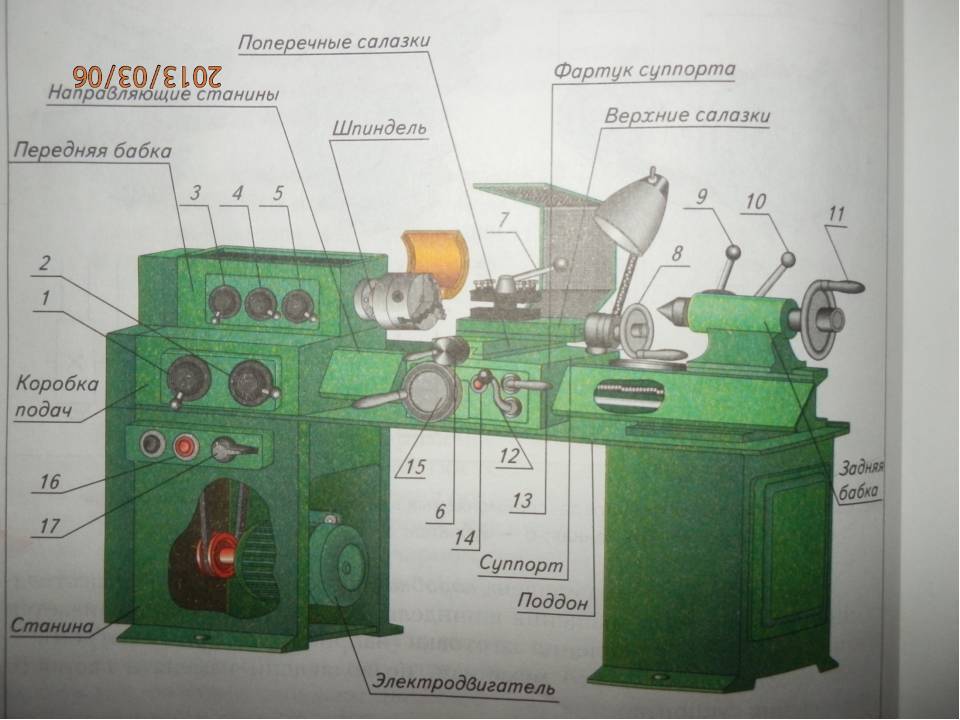

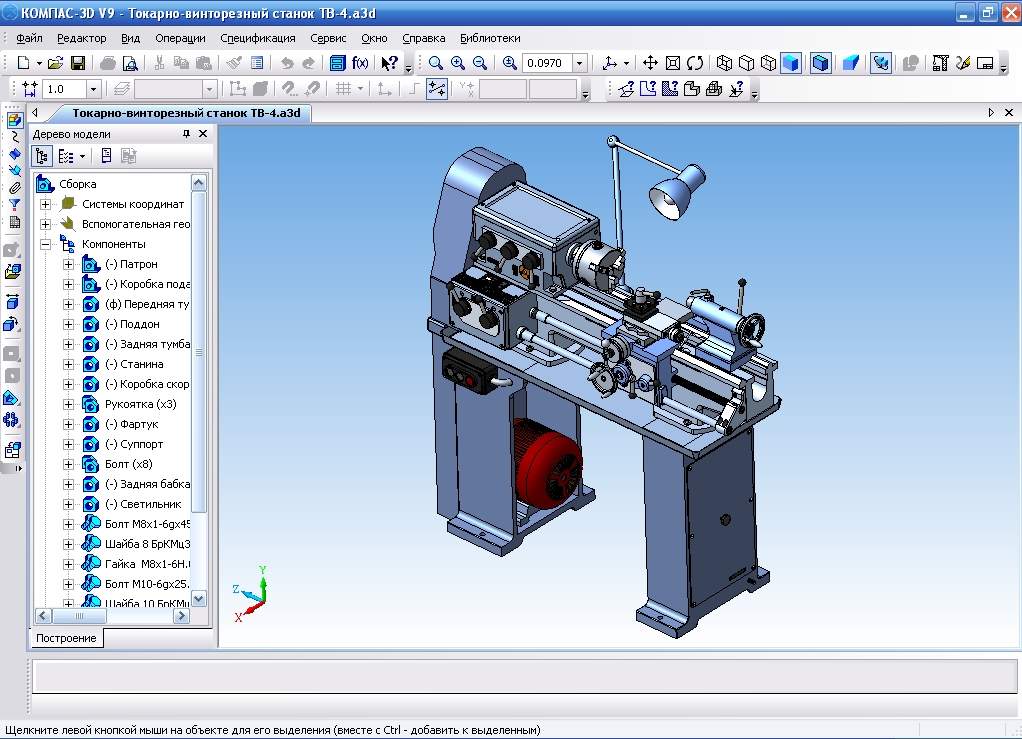

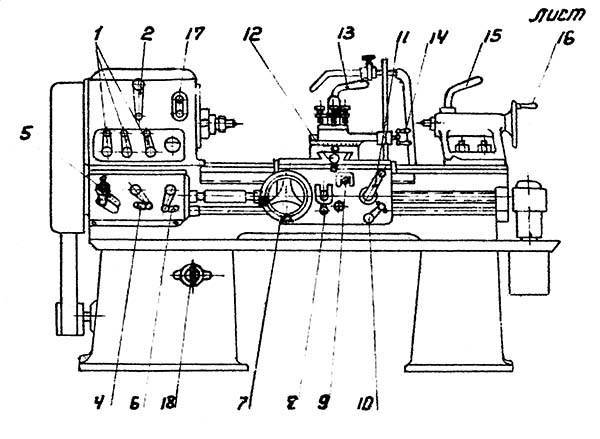

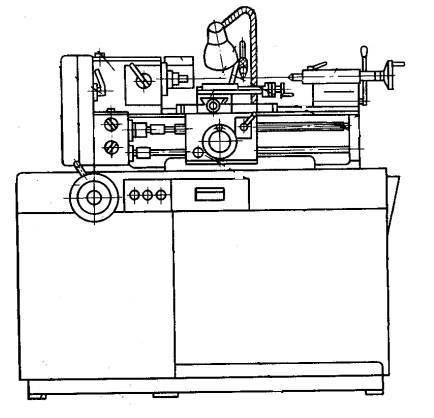

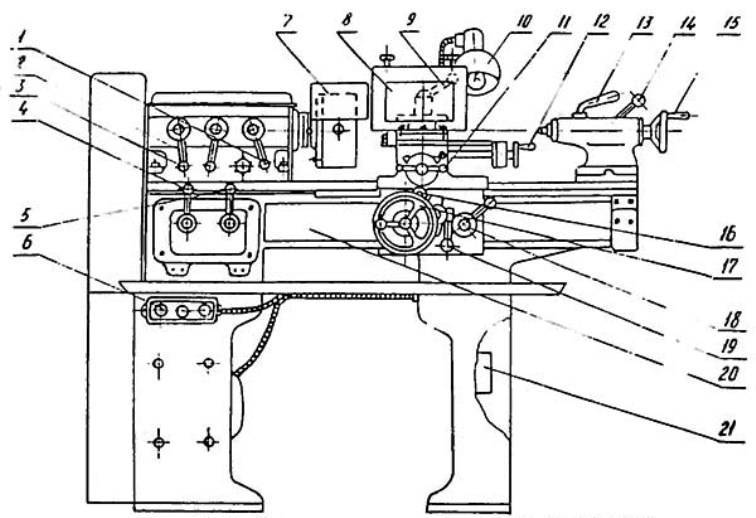

Конструкция и описание компонентов станка

Внешний вид

Определяющим качеством учебного оборудования является простота эксплуатации, настройки и работа. Именно поэтому токарно-винторезный станок марки ТВ-6 имеет стандартную компоновку. Это позволит освоиться на первом этапе обучения, и в дальнейшем применить навыки работы на оборудовании подобного типа.

Основное предназначение станка — выполнения токарных операций различного типа. С его помощью можно осуществлять обработку заготовок цилиндрической и конической формы, подрезание торцов и формирование резьбы. В последнем случае возможно изготовление метрической резьбы.

Станок не рассчитан для эксплуатации в массовом или мелкосерийном производстве. Поэтому его параметры отличаются в худшую сторону по сравнению с профессиональным оборудованием этого типа.

Основные компоненты и эксплуатационные характеристики, которыми обладает токарный станок тв-6:

- передняя и задняя тумбы. Предназначены для установки элементов станка. Имеют п-образную форму, изготовлены из сварных листов металла. Для улучшения грузоподъемности в конструкцию добавлены дополнительные ребра жесткости;

- станина. На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок;

- передняя и задняя бабки. С помощью передней бабки происходит фиксация заготовки, а также передача вращающего момента от коробки передач. Задняя необходима для закрепления детали;

- коробки скоростей и передач. Они служат для изменения характеристик — количества оборотов и скорости.

В отличие от профессионального оборудования в механизме коробки передач не предусмотрена возможность замены шестерней. Поэтому передаточное отношение в нем постоянно. Это нужно учитывать при выборе режимов работы.

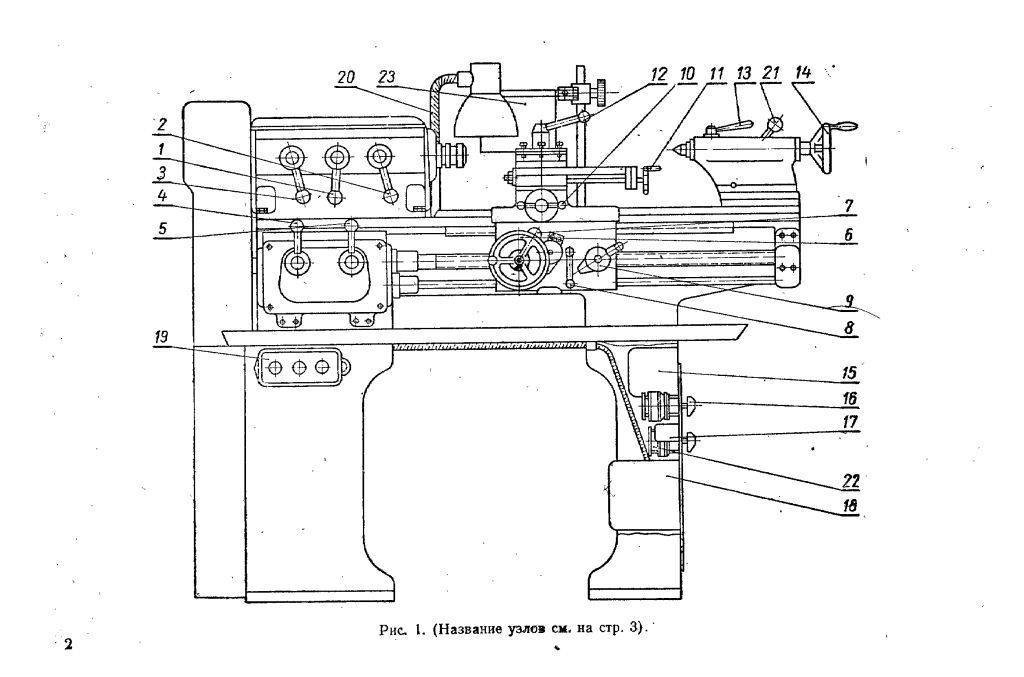

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Список литературы:

Станок токарно-винторезный (учебный) ТВ-6. Паспорт, 1983

ТУ 79 РСФСР 507-80

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Какой токарный станок по металлу купить: рекомендации по выбору

При выборе настольного токарного устройства необходимо обратить внимание на ряд важных параметров. Мини-станки для дома, используемые для обработки металлических заготовок, могут иметь разную массу

Минимальный вес подобного агрегата составляет 13 кг, а максимальный – 400 кг. Соответственно, чем выше масса устройства, тем оно больше.

Еще один важный параметр, который стоит учесть при выборе настольного мини-станка – это его мощность. У небольших агрегатов этот показатель составляет не более 2,25 кВт. Отдельно стоит сказать, что существуют устройства, которые принято называть «маломощными». Они включают в себя привод с мощностью 0,15 кВт.

Перед тем как выбирать, с какой мощностью вы хотите приобрести малогабаритный токарный станок, рекомендуется определиться с его назначением. Для обработки небольших заготовок из цветных металлов подойдут менее мощные настольные токарные станки по металлу. Мини-агрегаты с большей мощностью подойдут, в свою очередь, для крупных деталей из прочного материала (например, сталь).

Для обработки изделий из цветных металлов подойдут модели небольшой мощности

Даже настольные устройства, предназначенные для домашних мастерских, являются сложными, с технической точки зрения, конструкциями

Поэтому при выборе мини-станка рекомендуется также обратить внимание на качество его составляющих

Немаловажное значение имеет материал, из которого выполнены конструктивные элементы устройства

Специалисты рекомендуют уделить отдельное внимание при выборе малогабаритного станка на следующие его составляющие: станина и суппорт. Эти элементы должны быть изготовлены из прочного металла

Наружная поверхность материала должна быть тщательно отшлифована.

Сегодня можно встретить множество агрегатов такого типа. Чтобы купить мини токарный станок по металлу, который подойдет для использования в вашем случае, рекомендуется изучить технические характеристики популярных моделей этих устройств в интернете.

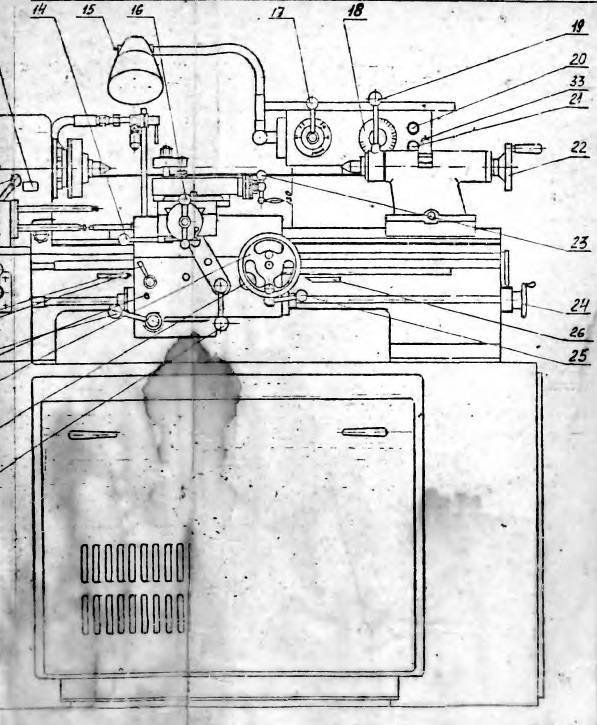

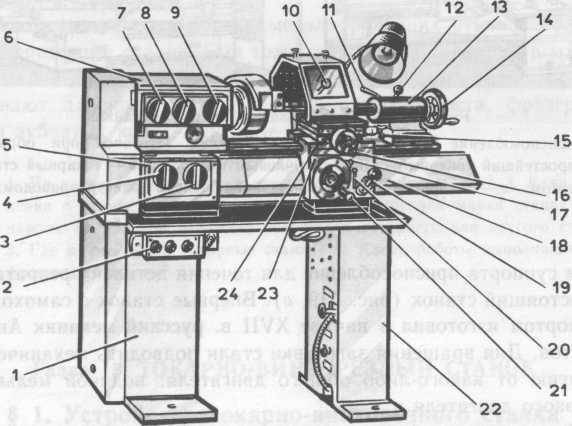

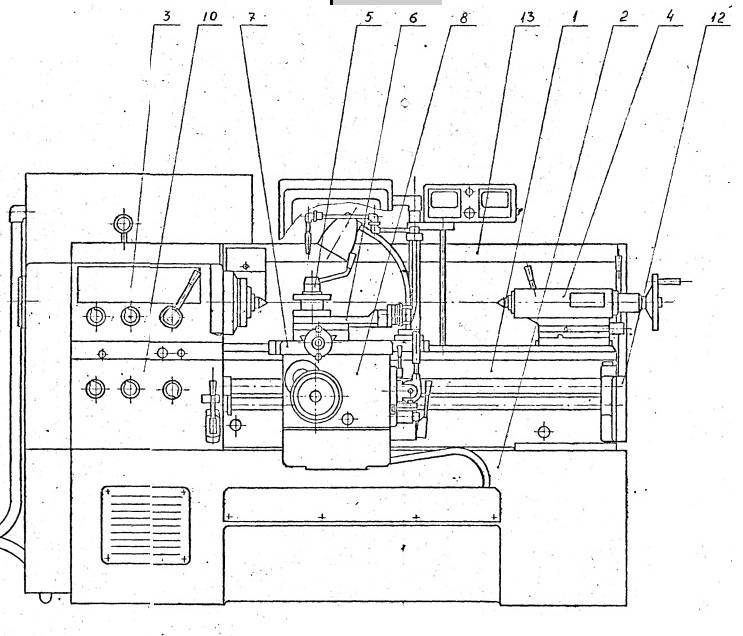

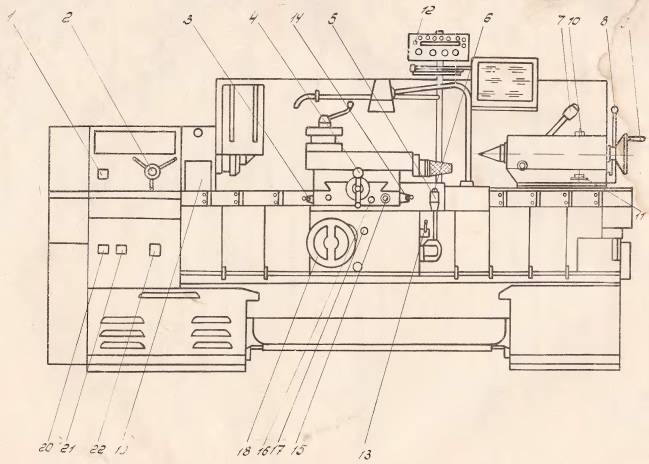

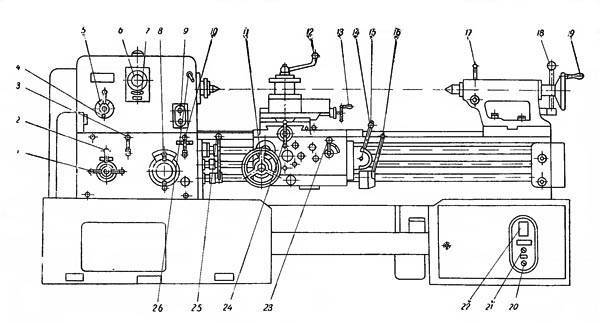

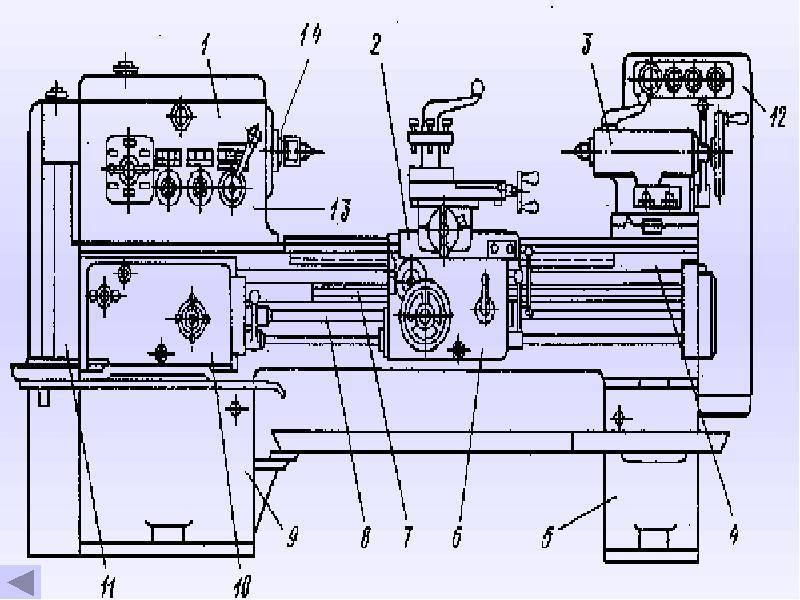

Регулирование токарно-винторезного станка ЛТ-10, ЛТ-11

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней.

Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки.

При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса.

Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16.

Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен.

Передний резьбовой конец шпинделя выполнен по ОСТ 428.

Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя.

Коробка подач токарно-винторезного станка ЛТ-10, ЛТ-11

Эскиз коробки подач токарного станка лт-10м, лт-11м

Коробка подач токарного станка лт-10м, лт-11м

Механизм коробки подач помешен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины.

Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об.

Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа.

При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик.

Задняя бабка

Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой.

Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук

Фартук (рис. 16) представляет- собой литую коробку, одна из стенок которой съемная.

В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика.

Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм.

Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки.

С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика.

Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы.

Справа к фартуку прикреплена рукоятка включения электродвигателя привода шпинделя. Для предохранения от случайного включения она имеет блокировочное устройство. После окончания работ рукоятка должна отводиться вправо.

Суппорт

Суппорт (рис. 17) благодаря крестовой конструкции может перемещаться в продольном направлении по направляющим станины и в поперечном — по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода, так и от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель с четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной части суппорта, который может поворачиваться на ± 60°.

При обтачивании торцовых поверхностей каретка суппорта закрепляется неподвижно на станине посредством планки и винта.