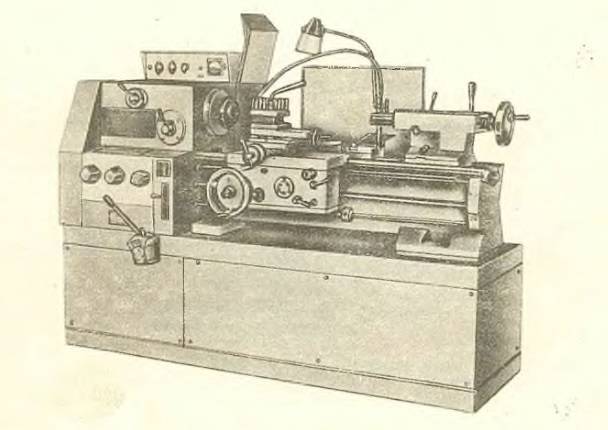

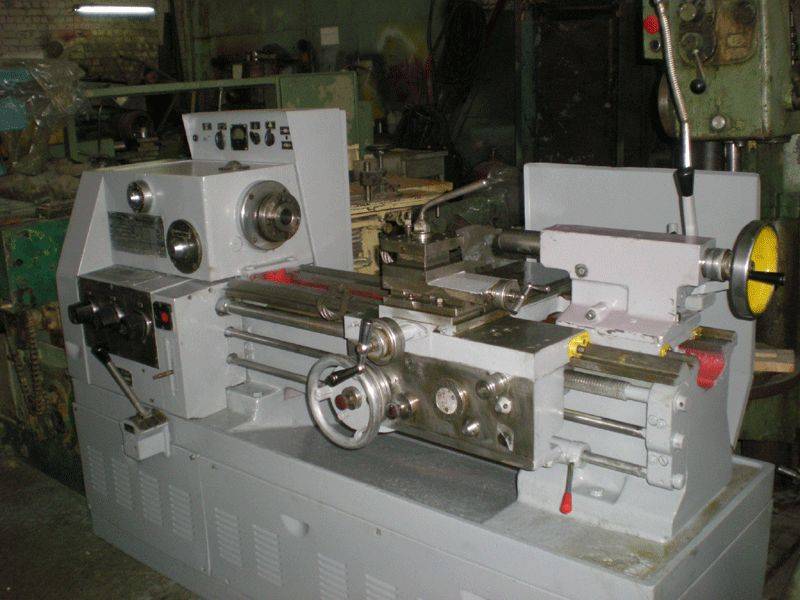

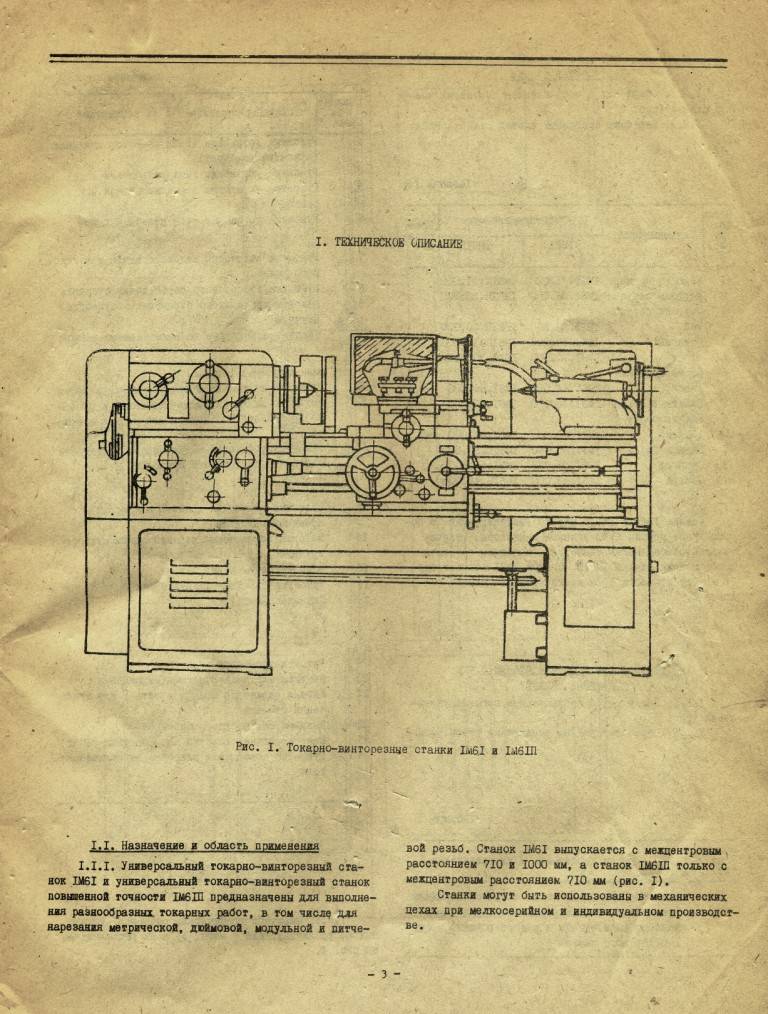

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

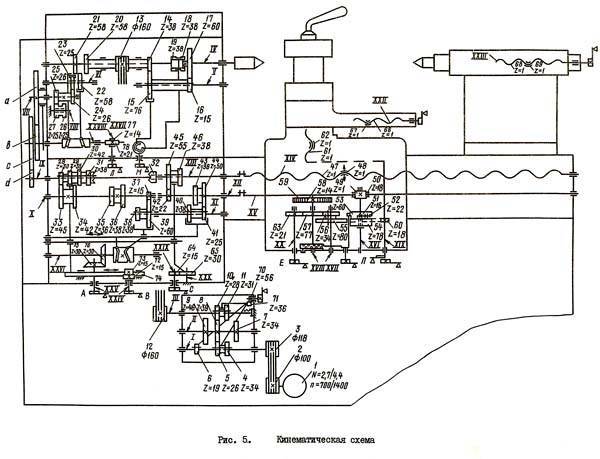

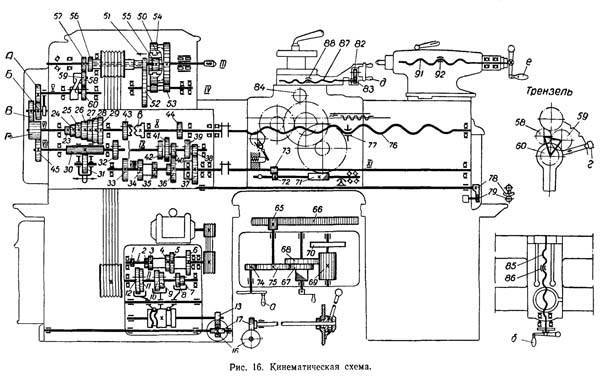

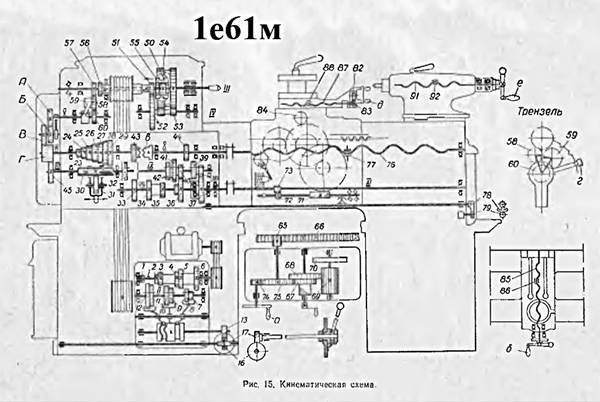

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

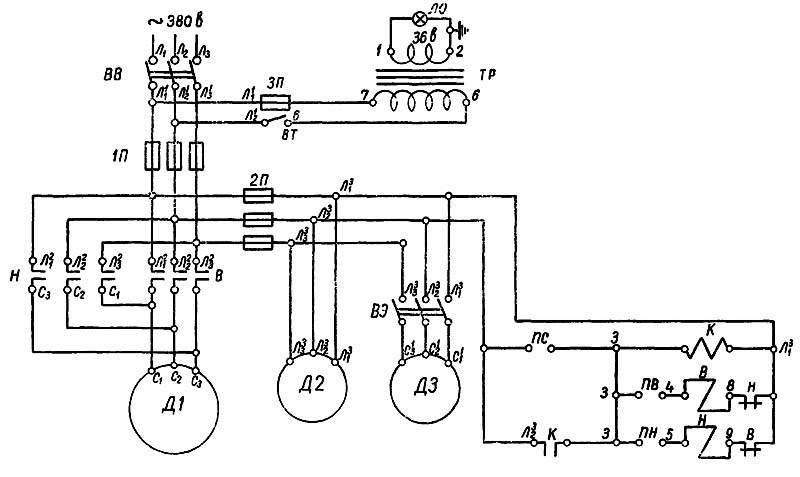

Электрооборудование станка

Электрическая схема токарного станка 1е61мт

На станке установлены 3 трехфазных короткозамкнутых асинхронных электродвигателя на напряжение 220/380 В:

- Д1 — главный электродвигатель типа АОС 51/4 исполнения Щ-2 мощностью 4,5 кВт, 1335 об/мин

- Д2 — электронасос смазки типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

- Д3 — электронасос подачи охлаждающей жидкости типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Электрооборудование станка смонтировано на напряжение 380 В.

В случае необходимости станок с электрооборудованием на напряжение 220 В может быть выполнен только по особому заказу.

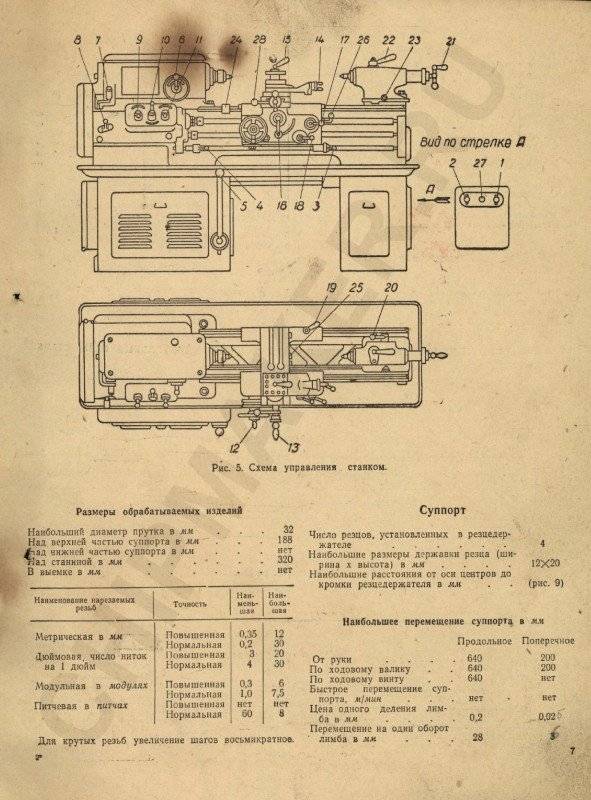

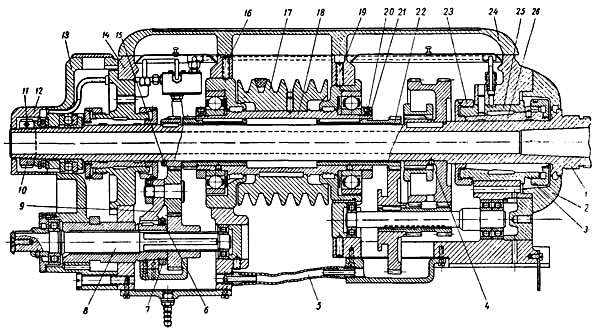

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

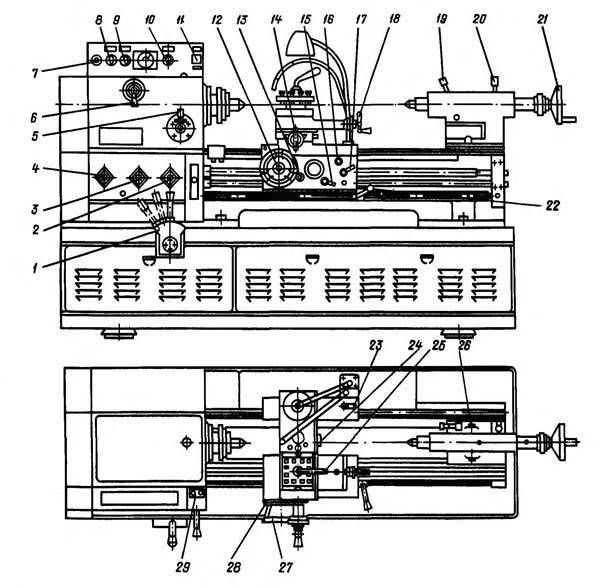

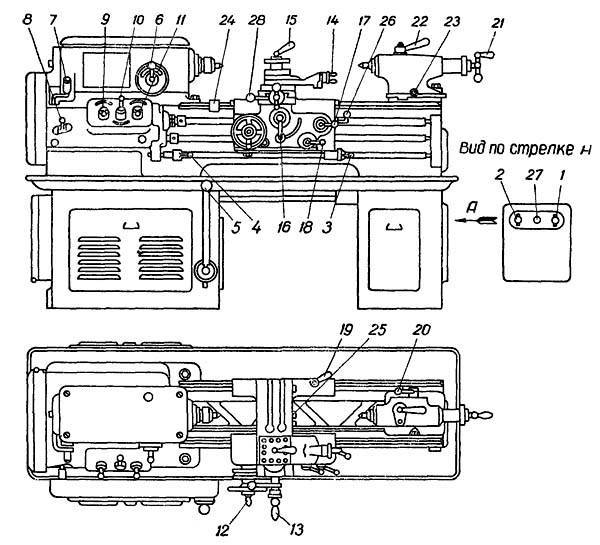

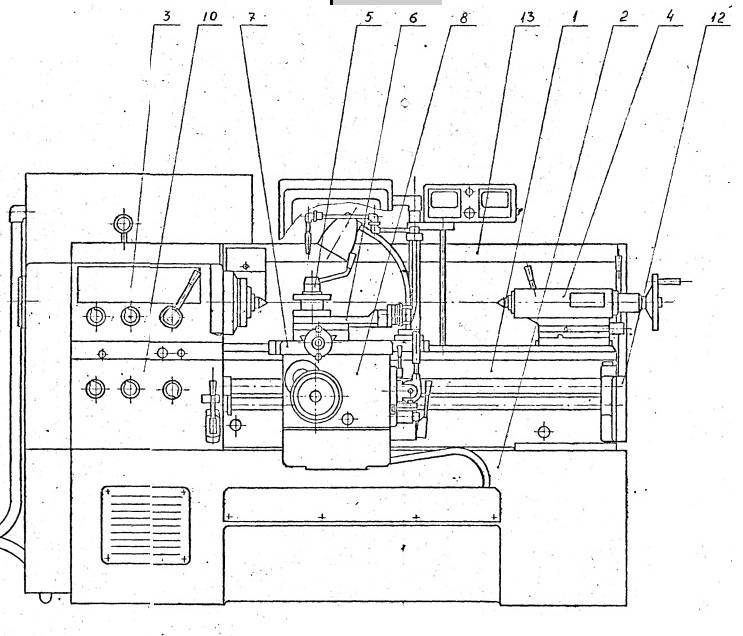

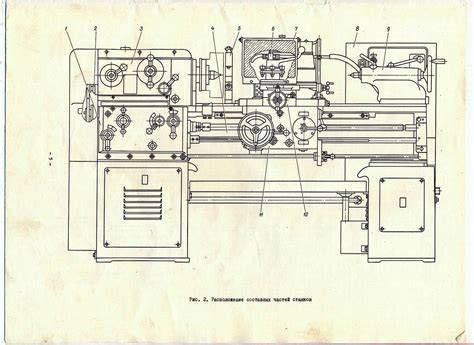

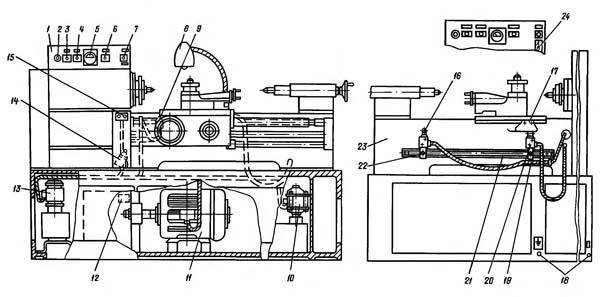

Расположение основных узлов

- Основной узел – станина.

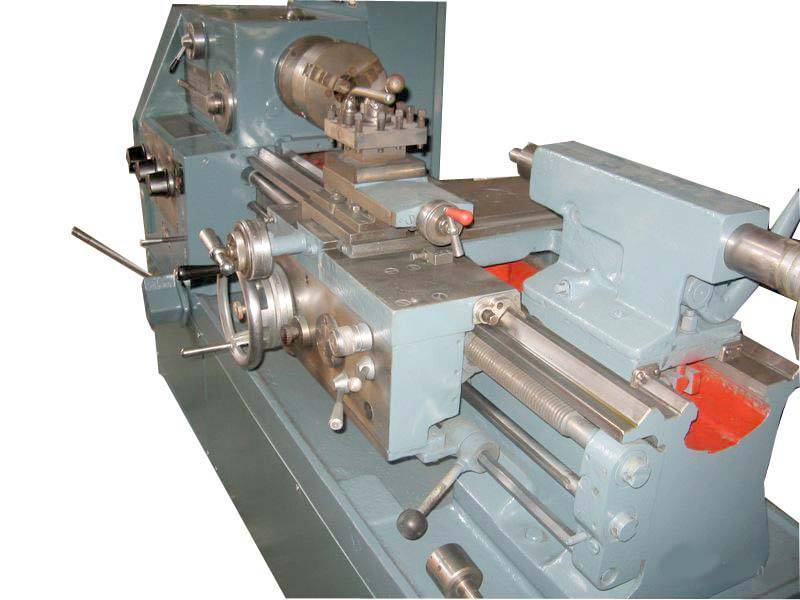

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

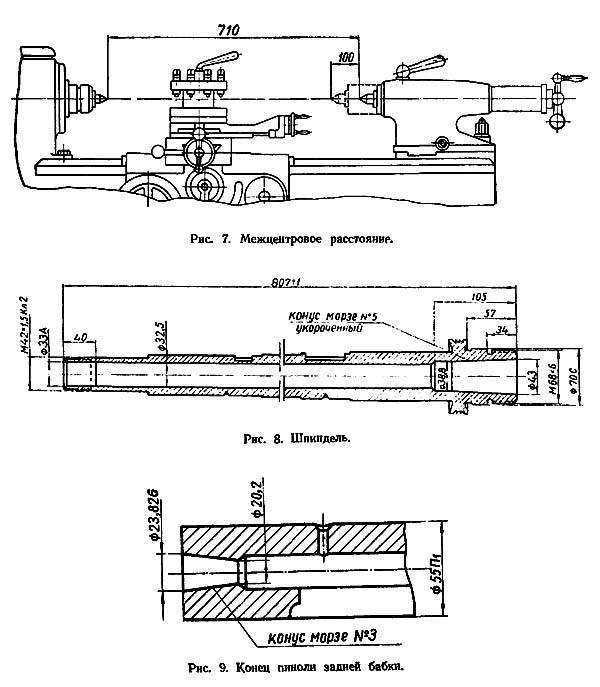

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

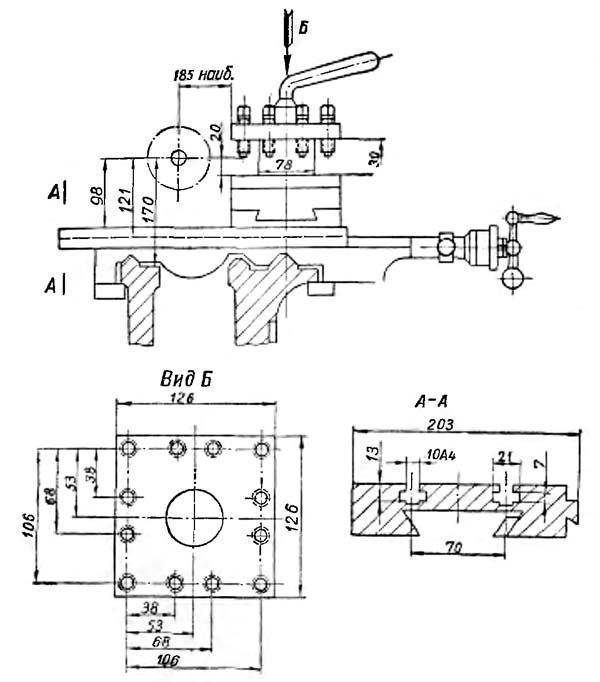

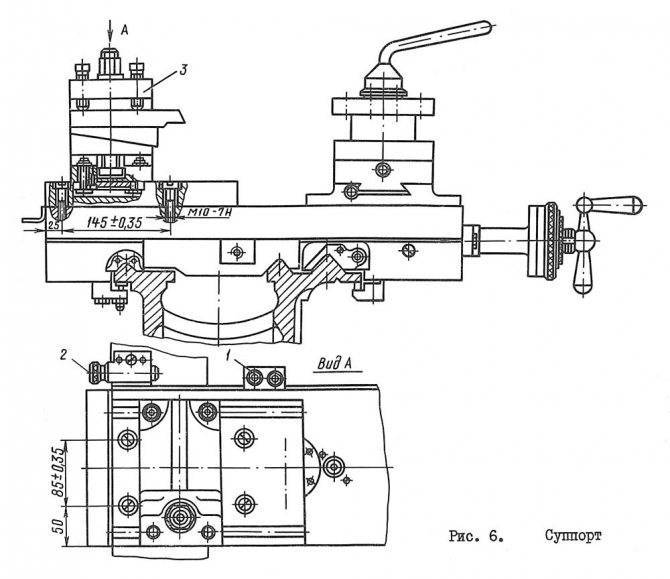

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

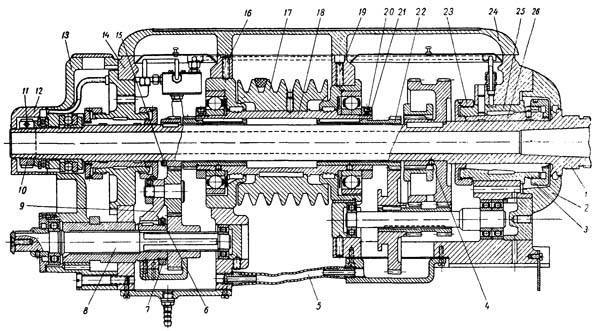

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

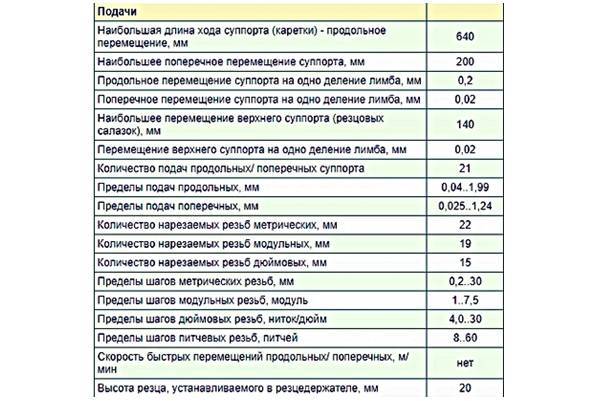

Технические характеристики

Станок 1E61MT занял лидирующую позицию в своей сфере, и на то есть определённые причины. Для массовой штамповки установка не подходит, но на ней можно проводить множество других операций.

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

Основные технические характеристики токарного станка 1Е61ПМ

Основные параметры согласно ГОСТ 440-71.

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

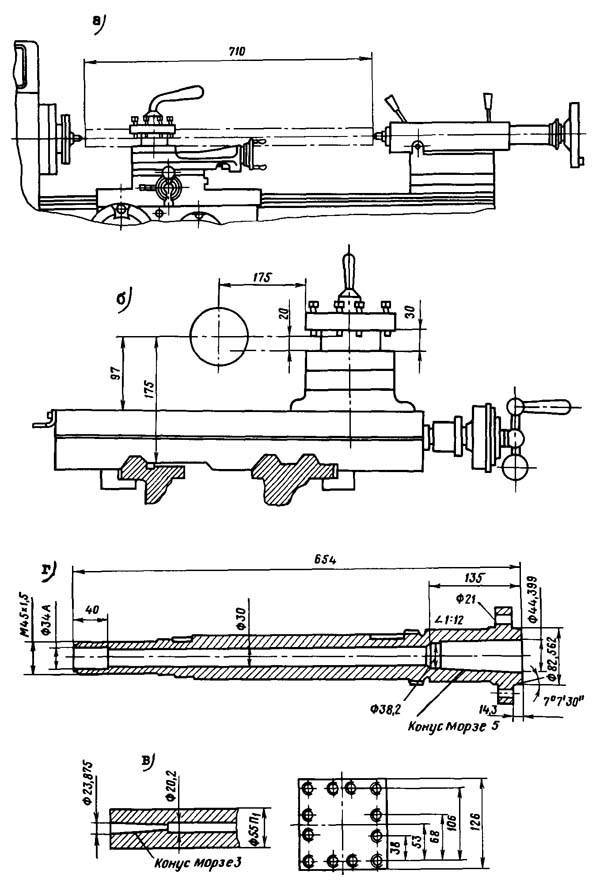

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) – продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

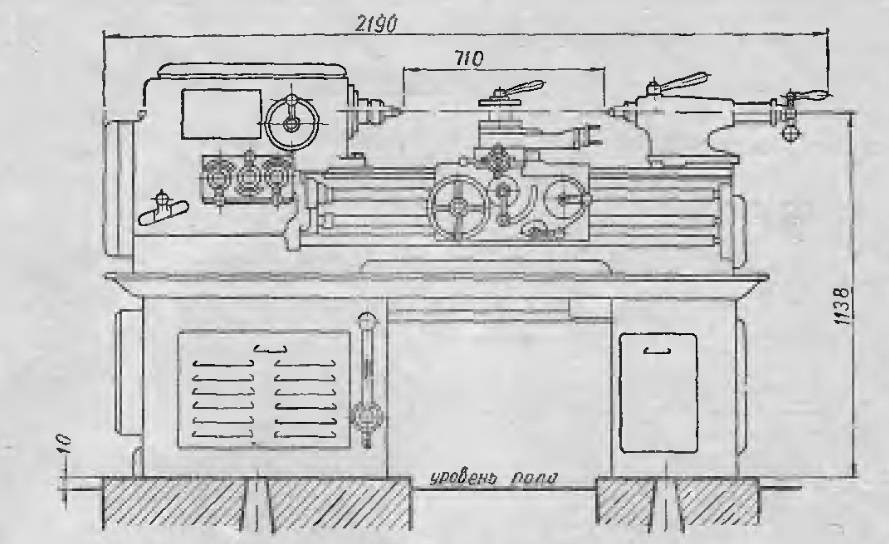

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |

Связанные ссылки. Дополнительная информация

Общие сведения об оборудовании.

Станок токарно-винторезный 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб.

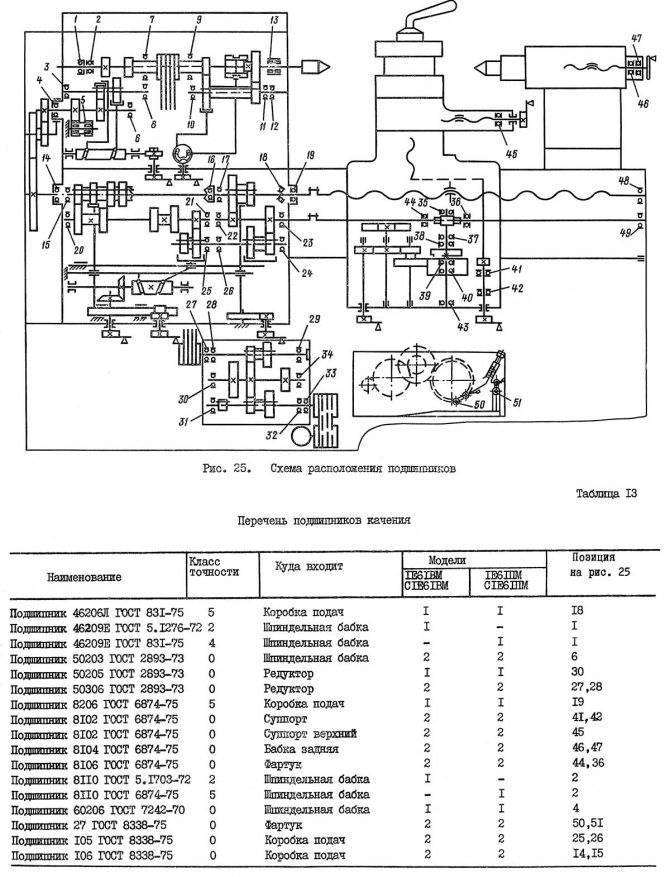

В описании технических характеристик токарно-винторезных станков модели С1Е61ВМ приводятся следующие параметры:

– Наибольший диаметр обрабатываемого изделия над станиной;– Наибольший диаметр обрабатываемого изделия над суппортом;– Наибольшая длина обрабатываемого изделия;– Центр в шпинделе;– Конец шпинделя;– Количество скоростей шпинделя прямого и обратного вращения;– Пределы частоты вращения шпинделя;– Количество продольных и поперечных подач шпинделя;– Пределы подач;– Количество нарезаемых резьб;– Пределы шагов нарезаемых резьб;– Габаритные размеры станка (длина ширина высота);– Масса станка (с электрооборудованием);– Число резцов, установленных в резцовой головке;– Наибольшее продольное перемещение;– Наибольшее поперечное перемещение;– Продольное перемещение на одно деление лимба;– Продольное перемещение на один оборот лимба;– Поперечное перемещение на одно деление лимба;– Поперечное перемещение на один оборот лимба;– Число резцовых головок в суппорте;– Наибольший угол поворота;– Цена одного деления шкалы и др.;

В описании технических характеристик электрооборудования приводятся следующие параметры:– Электродвигатель главного привода;– Мощность;– Частота вращения;– Подача;– Тип фильтра;– Электронасос системы охлаждения и др.;

1Е61ПМ, 1Е61ВМ Электрооборудование токарного станка

Расположение электрооборудования на токарном станке 1е61пм

Расположение электрооборудования токарного станка

- электрошкаф

- сигнальная лампа

- вводной выключатель

- переключатель частоты вращения электродвигателя главного привода

- амперметр, указывающий нагрузку

- выключатель электронасоса охлаждения

- тумблер включения тормоза

- лампа местного освещения

- конечный выключатель продольной подачи

- электронасос охлаждения

- электродвигатель главного привода

- электромагнитная муфта тормоза шпинделя

- электронасос смазки

- выключатель реверса шпинделя

- пост управления станком

- конечный выключатель автоматического реверсирования и блокировки

- упор

- болт заземления

- винт крепления установки конечного выключателя

- конечный выключатель автоматического реверсирования и блокировки

- штанга

- винт крепления установки конечного выключателя

- станина

- переключатель автоматического режима

Примечание. Поз. 16, 17, 19, 20, 21, 24 только для станков С1Е61ВМ и С1Е61ПМ.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.