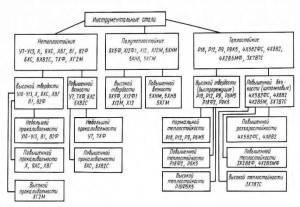

Быстрорежущая инструментальная сталь

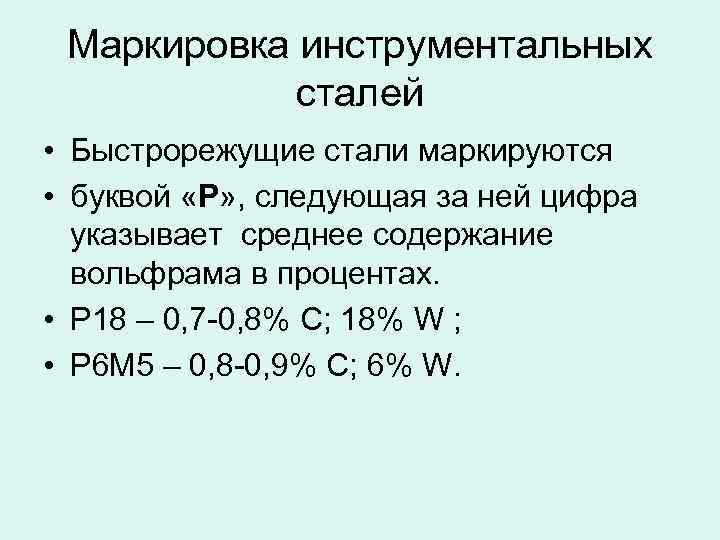

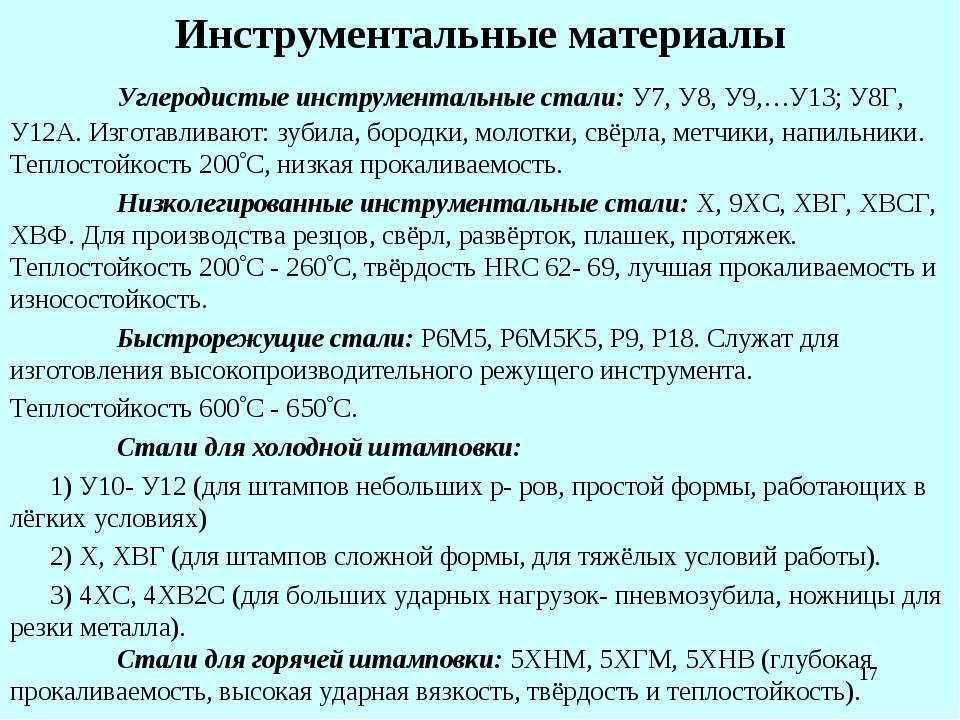

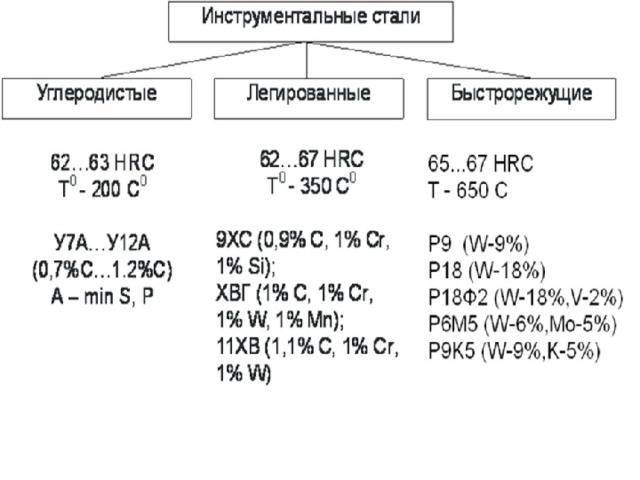

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

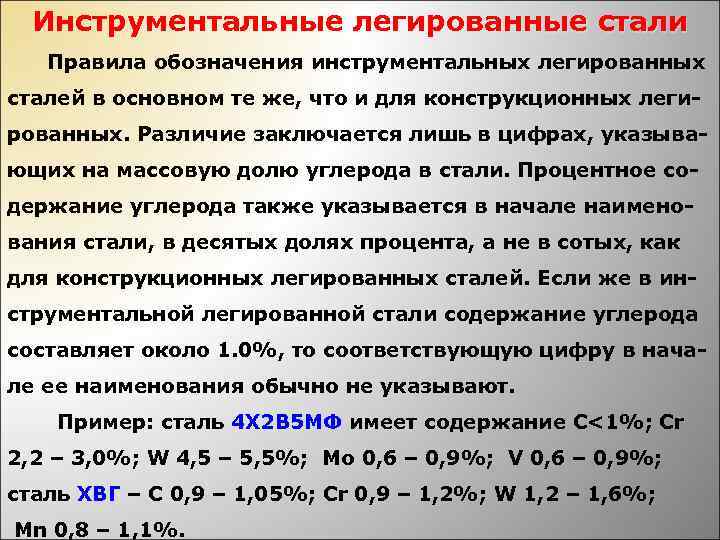

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Инструментальная штамповая сталь

В зависимости от особенностей эксплуатации различают следующие виды данных материалов:

Для штампового инструмента горячего деформирования с умеренной, повышенной и высокой теплостойкостью (30ХГТ, 6ХВ2С, ЭИ-395 и др.).

Для штампового инструмента холодного деформирования (Х12М, Х6ВФ, ДИ-51 и др.), в том числе вторичнотвердеющие с высокой износостойкостью и вязкостью.

Быстрорежущие стали, содержащие повышенное число карбидов и дополнительно легированные никелем (Р2М9К8Н2,10Р6М5К5СН2 и т.п.).

Технические требования на углеродистые штамповые стали приведены в ГОСТ 1412-85 , легированные – в ГОСТ 5950-73, быстрорежущие – в ГОСТ 19265-73. В последнее время увеличилась доля штамповых сталей, которые производятся методами порошковой металлургии, для чего используется технология распыления расплава при его последующем затвердевании и уплотнении с применением гидро- или газостатов (метод ASEA-Stora).

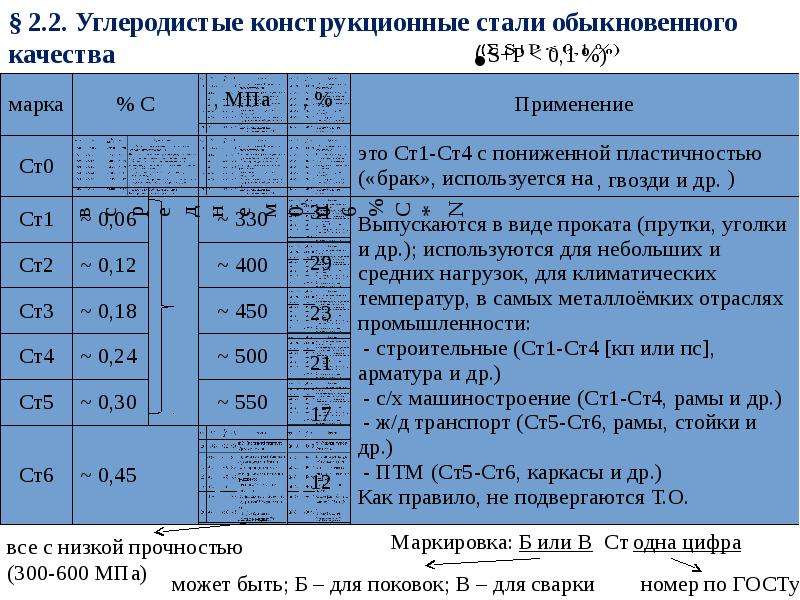

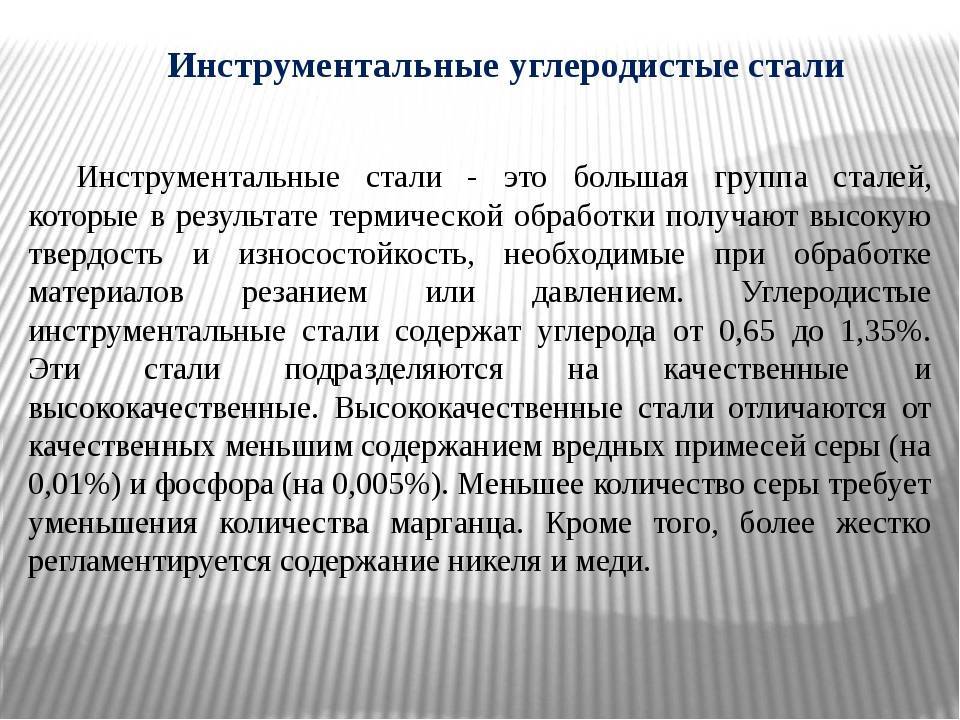

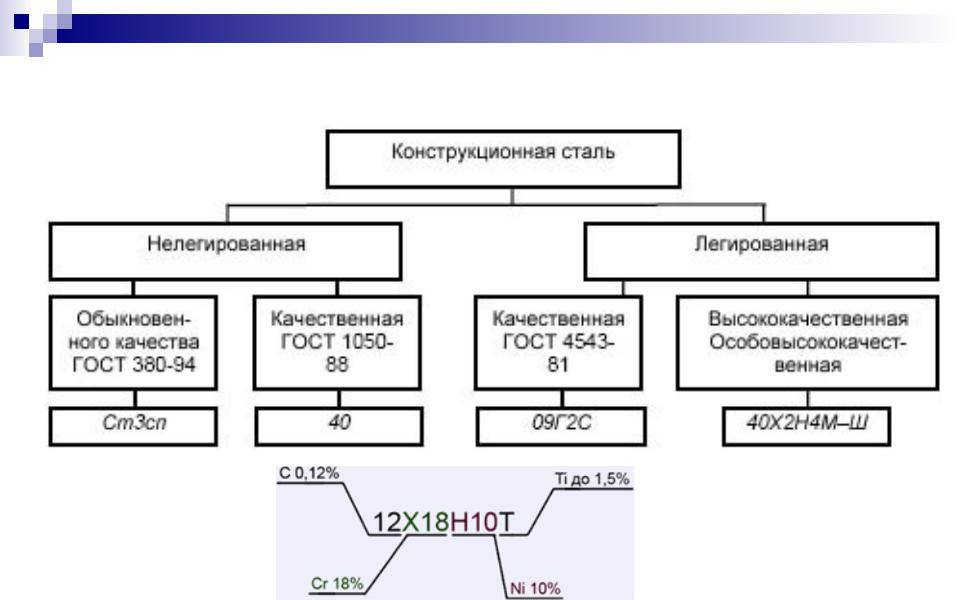

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

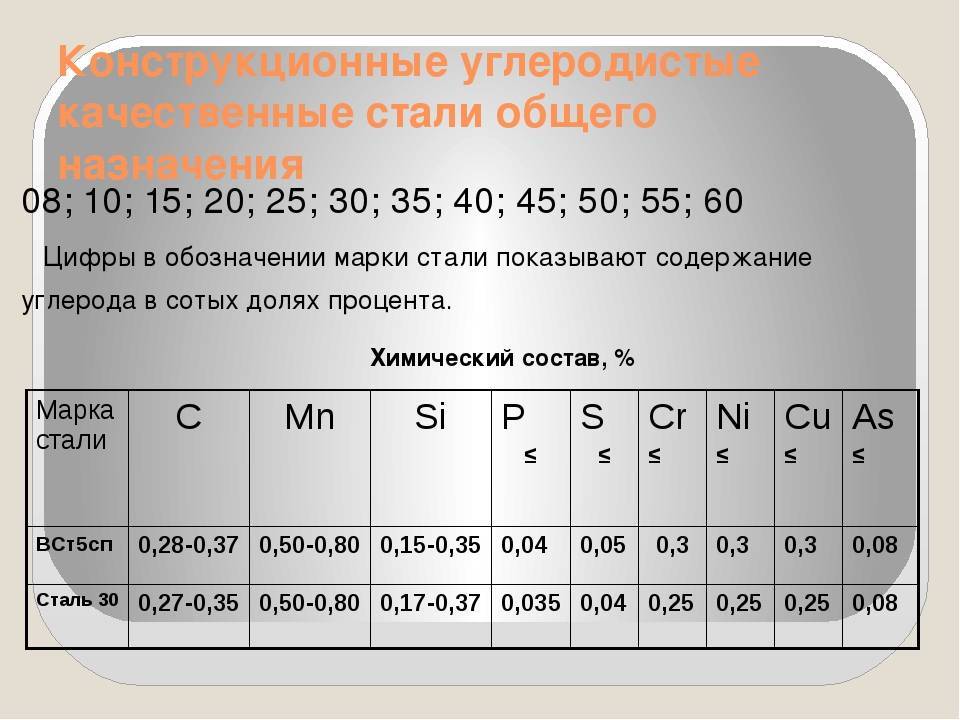

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

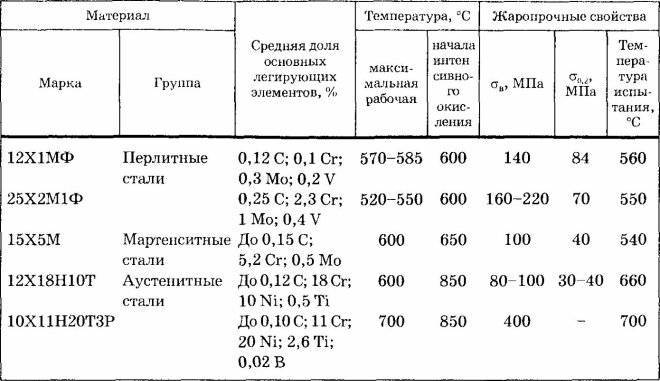

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Высококачественная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

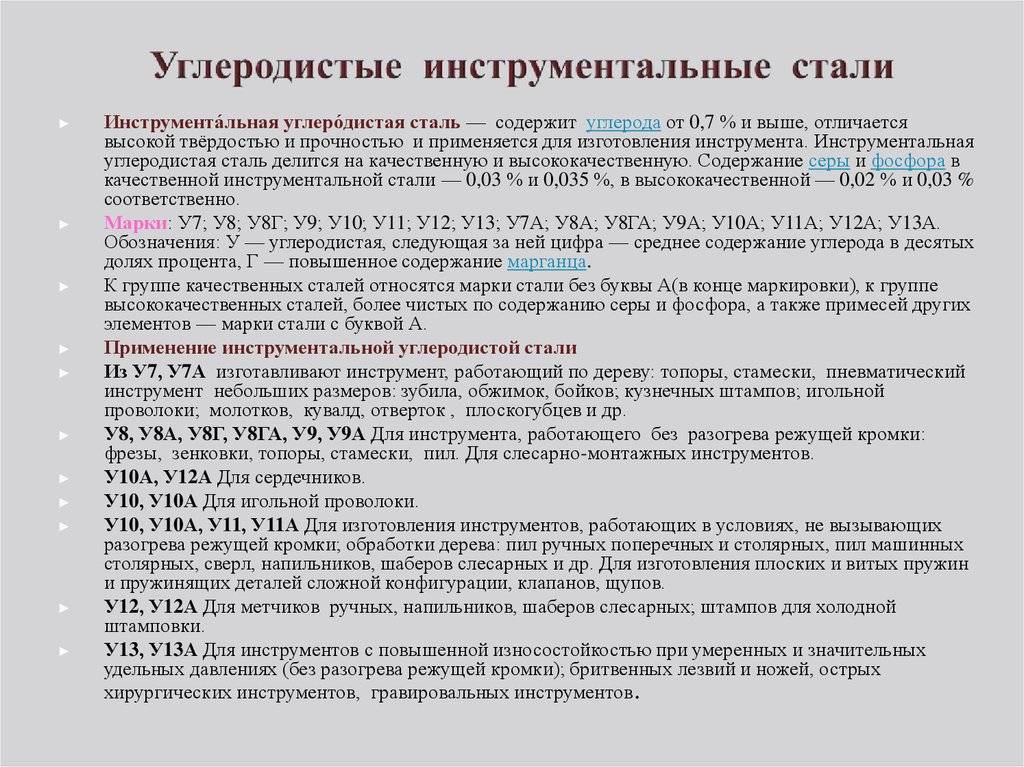

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце.

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А — У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 — У13 — для штам-повых инструментов простой формы.

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи — из нержавеющей стали.

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей.

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 — 62), соответствующей условиям эксплуатации в интервале температур от — 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С.

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку.

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы.

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора.

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 — 0 85 / 0, а У8 — обыкновенную.

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают.

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются.

Страницы: 1 2

www.ngpedia.ru

В каких сферах используют углеродистую сталь

Благодаря высокой прочности, хорошей обрабатываемости, долговечности и сравнительной дешевизне углеродистые стали нашли свое применение во многих отраслях народного хозяйства.

Особенно они популярны в машиностроении, что связано со способностью металла сопротивляться активным нагрузкам, а также с высокими пределами усталости. Так, углеродистая сталь выступает в качестве основного материала для производства:

- маховиков;

- зубчатых передач редукторов;

- корпусов шатунов;

- коленчатых валов;

- поршней плунжерных насосов.

Из углеродистых сплавов производят технологическую оснастку для легкой, деревообрабатывающей промышленности. Во всех этих случаях используют конструкционные углеродистые стали. После цементации этот тип металла используется в создании износоустойчивых деталей, эксплуатация которых будет сопровождаться значительными динамическими нагрузками.

На основе низко и среднеуглеродистой стали осуществляют выпуск:

- уголков;

- швеллеров;

- труб;

- двутавров и других профилей

Начальные свойства конструкционных углеродистых сталей подлежат повышению путем проведения термообработки (закалки).

Выпуск инструментов различного назначения базируется на применении инструментальных стальных сплавов, которые содержат 0,65–1,32% углерода:

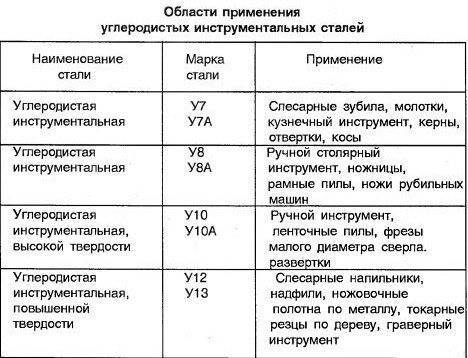

- молотки, керны, отвертки, зубила, кузнечный инструмент, косы (марка инструментальной углеродистой стали У7 и У7А);

- ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы (марка У8, У8А);

- сверла, фрезы малого диаметра, ленточные пилы, развертки (марка У10, У10А);

- токарные резцы по дереву, ножовочные полотна по металлу, напильники, граверный инструмент (марка У12, У13).

Инструментальные углеродистые стали применяют для производства измерительных приборов. Чтобы получить небольшую деталь с точностью линейных размеров в несколько сот миллиметров, нельзя допускать нагрева или деформации заготовки в результате оказываемого давления режущим инструментом.

Востребовано использование углеродистых сталей обыкновенного качества в строительстве, некоторые марки применяются в машино-, судостроении.

Виды углеродистой стали

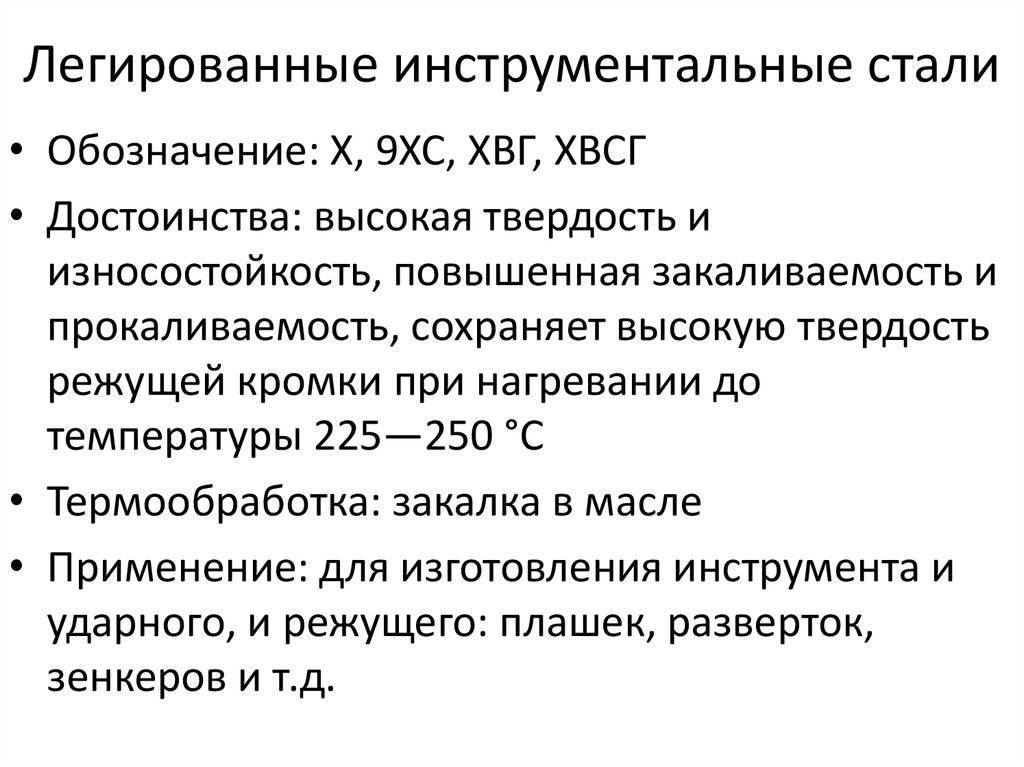

- Инструментальные углеродистые стали стандартного типа. Отличаются средним или высоким содержанием углерода (более 0,7%) и низким содержанием легирующих добавок (суммарно менее 1%). Обладают неплохими физическими свойствами — высокая прочность, устойчивость при ударе или деформации, химическая инертность, низкий коррозийный потенциал. Применяются для изготовления ручных, механических и электронных инструментов.

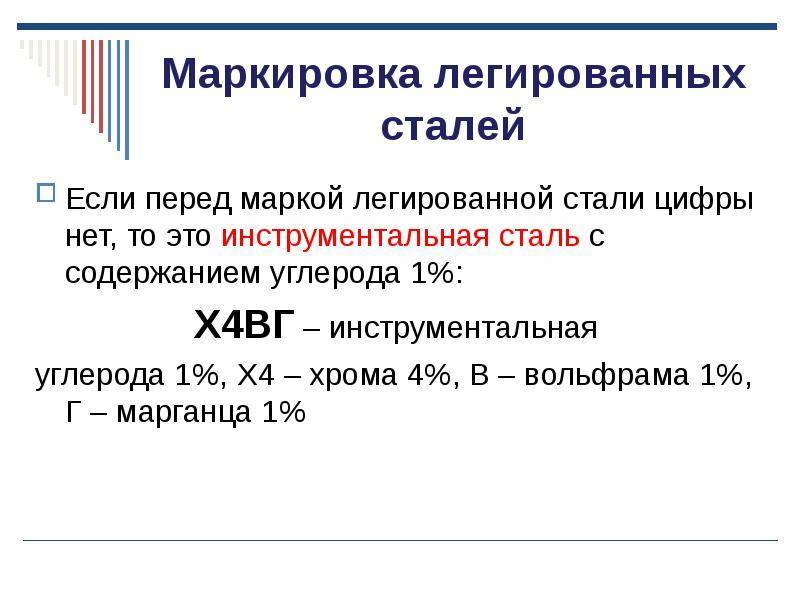

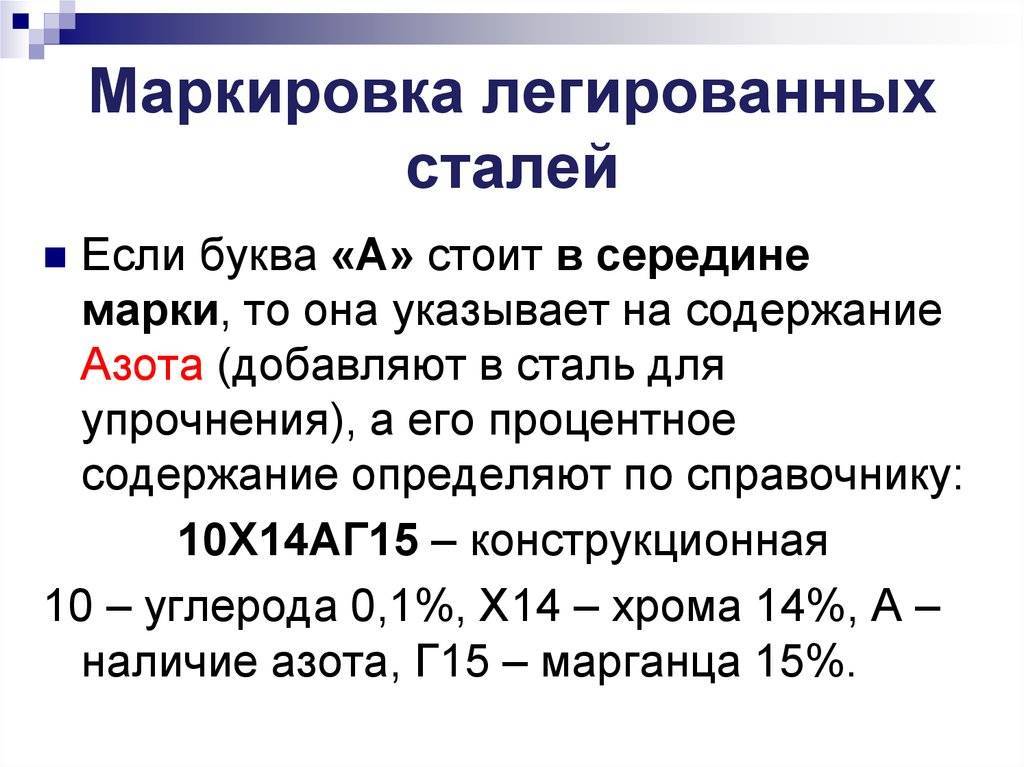

- Легированные. По составу похожи на предыдущую марку, однако содержат повышенное количество легирующих добавок. Содержание легирующих веществ от 1 до 20%. В качестве дополнительных компонентов чаще всего выступают хром или вольфрам. Эти добавки улучшают антикоррозийные свойства материала, что хорошо сказывается на сроке годности деталей. Также в металл могут вноситься и другие добавки — алюминий, марганец, кремний, медь, азот, кобальт, бор, никель. Их назначение — увеличение пластичности, повышение прочности, снижение электрического потенциала, снижение магнитных свойств.

- Быстрорежущие. Представляет собой особую разновидность легированного сплава, который прошел специальную финальную обработку. Основные легирующие добавки — углерод (0,7-1,5%), хром (3-4%), вольфрам (0-18%), молибден (0,5-6%), кобальт (0-9%). Материал обладает высокой прочностью и прекрасно сохраняет форму при физической деформации, ударе или высокотемпературном нагреве. Поэтому из него делают различное режущие оборудование — дисковые пилы, ножи, лезвия, хирургические инструменты. Материал проходит многократную закалку, отпуск, что усложняет его производство, увеличивает себестоимость.

- Валковые. Материал содержит ряд легирующих добавок (алюминий, кремний, ванадий), улучшающих прочность и пластичность металла. Валковую сталь обычно выплавляют в виде длинных пластин или листов, которые потом нарезаются на нужные детали. Сфера применения — изготовление опорных, прокатных, листовых валков. Также из валковых материалов делают небольшие плоские инструменты для резки металла — обрезные матрицы, пуансоны, ножи, рамные пилы. На финальном этапе обработки материал может проходить отпуск или закалку в цехах для улучшения физических свойств металла.

- Штамповые. Материал содержит среднее количество углерода (от 0,7 до 1,5%) и небольшое количество легирующих добавок (алюминий, хром, никель, марганец). Главное отличие материала заключается в том, что на финальном этапе выплавки материал проходит штамповку. Это обуславливает ряд физических свойств материала — повышенная устойчивость, минимальный риск образования трещин, высокая теплопроводность, устойчивость к образованию окалины. На этапе выплавки материал отличается высокой вязкостью, однако после застывания он становится прочным и однородным. Высокая вязкость при нагреве позволяет упростить процедуру штамповки, а также улучшает теплопроводность металла после остывания.

4 Плотность сплавов и их термообработка – что полезно знать?

При колебаниях температуры от +20 до +900° плотность рассматриваемых сталей практически не изменяется. Эта величина находится в пределах 7,7–7,9 г/куб.см. По сути, плотность УС аналогична показателю плотности железа. Это логично, ведь основу любого углеродистого сплава составляет именно оно. Изменить плотность, а также свойства и структуру УС позволяет их термообработка. Под такой операцией понимают нагрев сплава, а затем его охлаждение.

Термообработка стали

Термическая обработка углеродистых сталей бывает следующих видов:

- отжиг;

- отпуск;

- закалка;

- нормализация.

Применение отжига металла позволяет получить сплавы со структурой, мало чем отличающейся от равновесной. Такая операция осуществляется по простой схеме: нагрев металла до определенной температуры и его выдержка в течение заданного времени, а затем охлаждение проката (оно происходит, как правило, вместе с печью на протяжении относительно длительного временного отрезка). Закалка углеродистой стали производится аналогичным образом. Но охлаждается нагретый металл в данном случае с заданной (достаточно быстрой) скоростью. Она подбирается металлургами так, чтобы готовый прокат получил полностью мартенситную структуру. При закалке обязательным является применение специальных масел, соляных растворов либо воды. Эти жидкости обеспечивают быстрое охлаждение УС.

Отпуск дает возможность получить прокат с определенными свойствами. Он применяется только для закаленных ранее сплавов. Отпуск обеспечивает снятие напряжений (внутренних) в металле и повышение его механических параметров. Углеродистая сталь, кроме того, может подвергаться нормализации (нагрев, выдержка и остывание естественным путем на открытом воздухе). Такой процесс не относят к основным типам термообработки. Он, скорее, представляет собой подвид стандартной закалки или отжига.

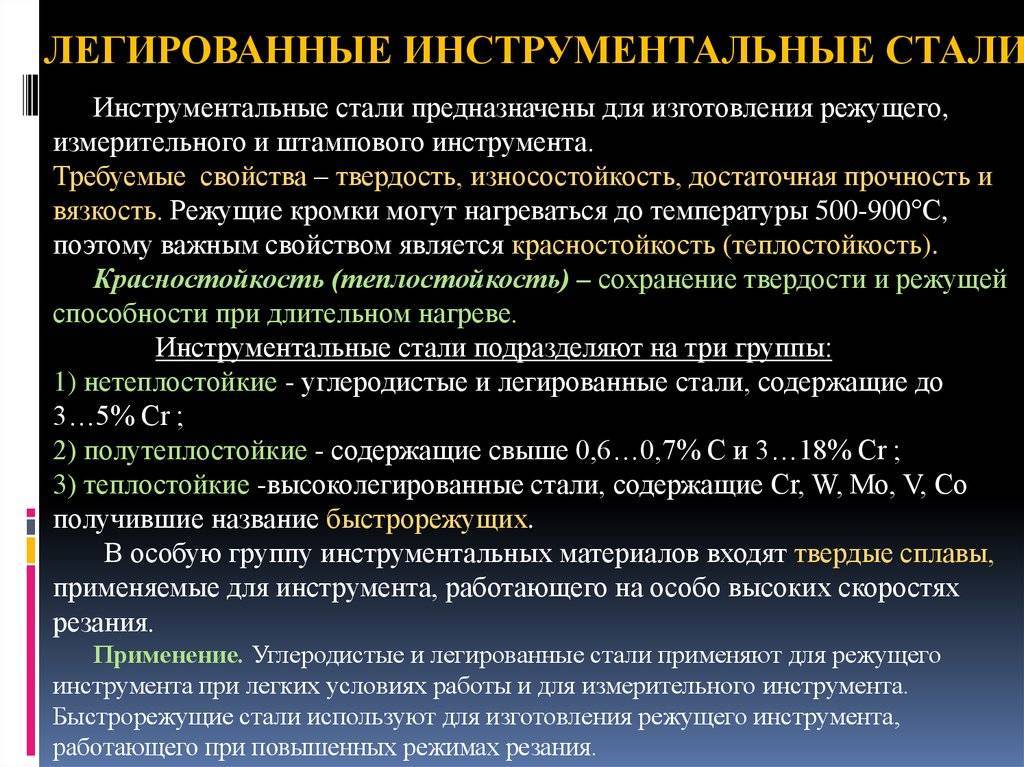

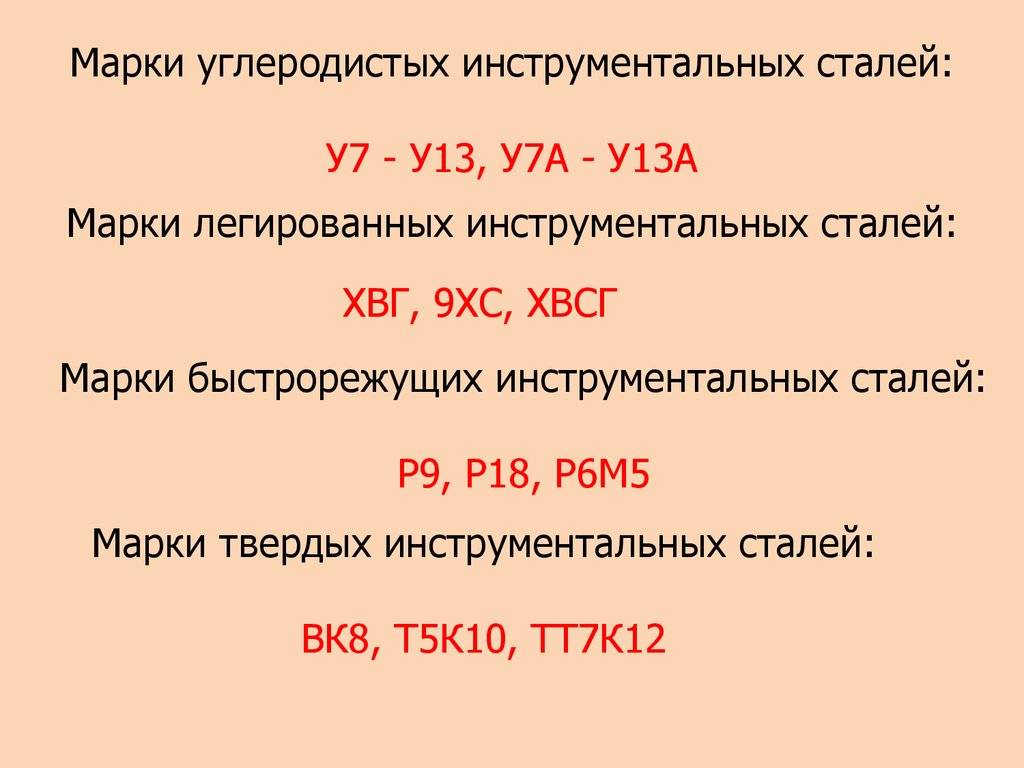

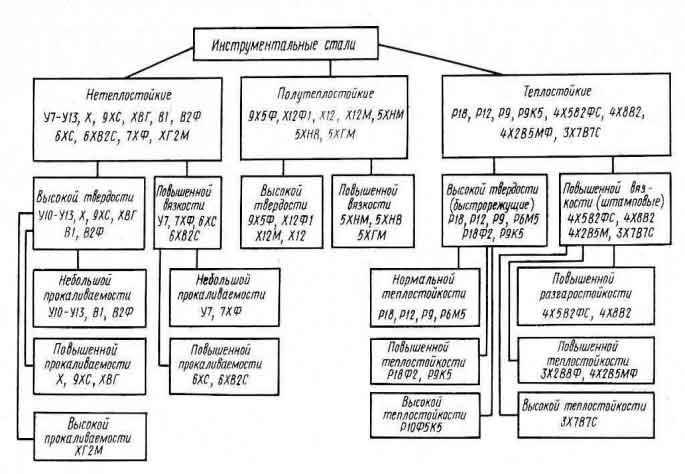

2 Классификация инструментальных сталей

Все инструментальные сплавы, как понятно из вышеизложенных фактов, имеют собственные характеристики и свойства. Именно по ним они и классифицируются. Выделяют 5 групп сталей для производства инструмента:

- вязкие и теплостойкие: к ним относят за- и доэвтектоидные сплавы, легированные молибденом, вольфрамом, хромом, со средним либо малым содержанием углерода;

- нетеплостойкие, высокотвердые и вязкие: содержание углерода – среднее, малопрокаливаемые, низколегированные;

- теплостойкие, высокотвердые и износостойкие: быстрорежущие высоколегированные, а также ледебуритные сплавы (углерода в них обычно много – более 3%);

- среднетеплостойкие, твердые и износостойкие: от 2 до 3 процентов углерода, хрома – от 5 до 12 процентов, к таковым относят заэвтектоидные и ледебуритные составы;

- нетеплостойкие и твердые: малолегированные, нелегированные, и заэвтектоидные стали с большим количеством углерода.

Если сплав имеет высокую твердость, его нежелательно использовать для инструмента, эксплуатируемого при ударных нагрузках, так как такие составы не считаются вязкими. По уровню твердости можно выделить два вида сталей:

- повышенновязкие (углерода в них 0,4–0,7%);

- износостойкие и высокотвердые (содержание углерода – 0,7–1,5%).

Прокаливаемость также имеет огромное значение для классификации инструментальных сталей. Легированные составы описываются высокой (критический диаметр – 80–100 мм) и повышенной (50–80 мм) прокаливаемостью, углеродистые сплавы с вольфрамом – низкой (10–25 мм).

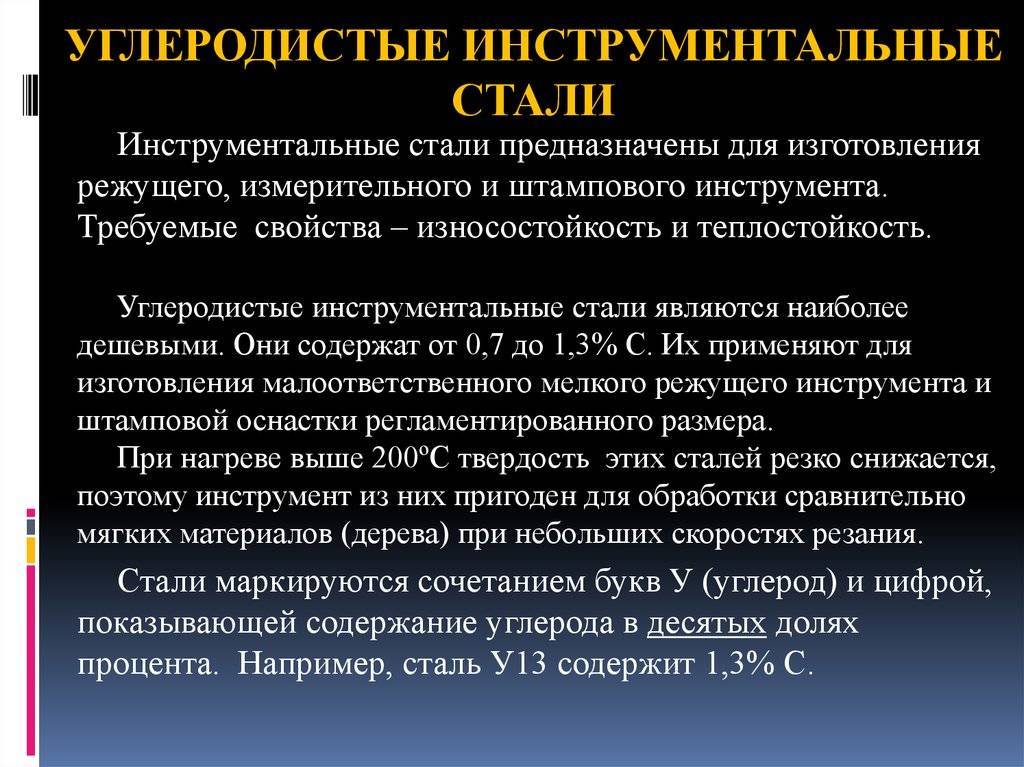

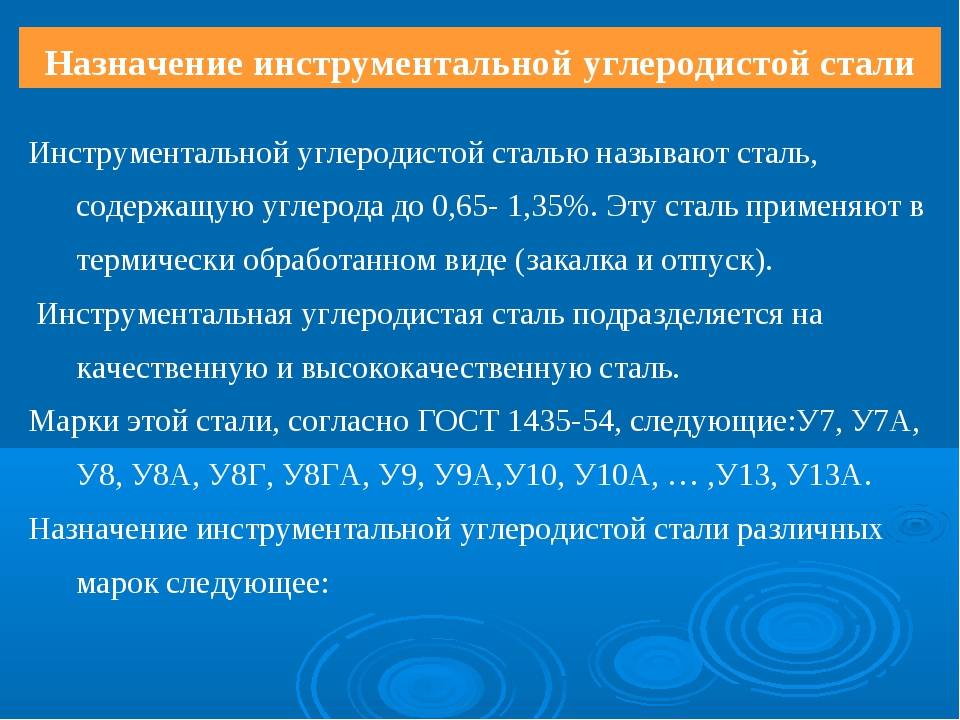

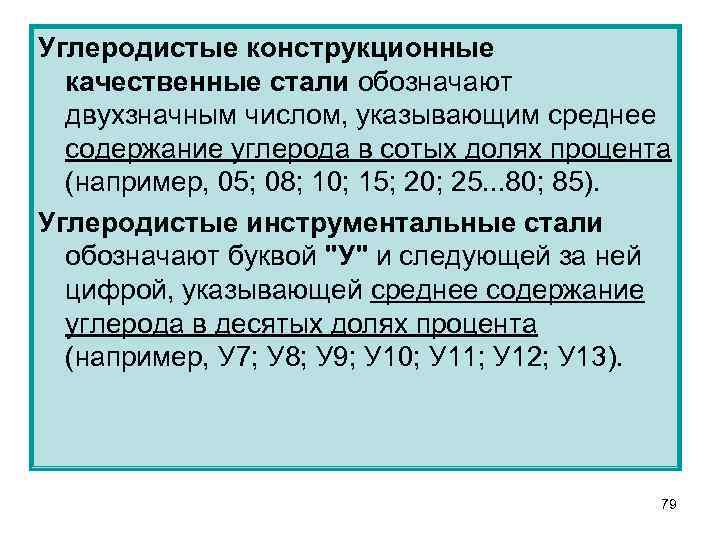

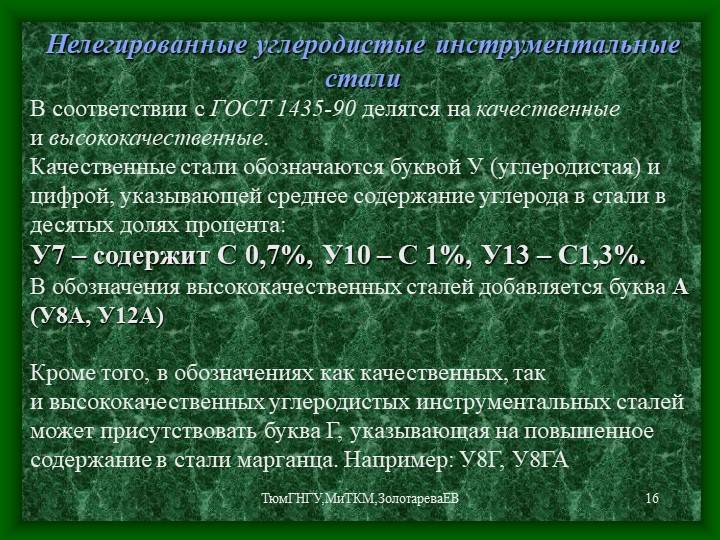

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

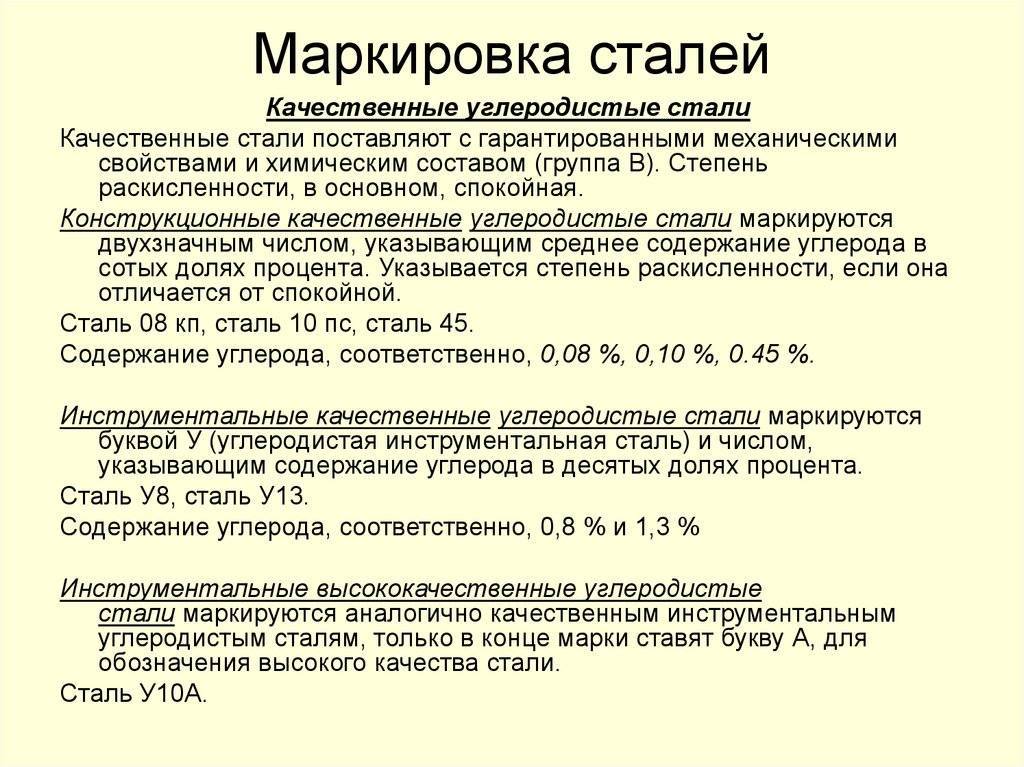

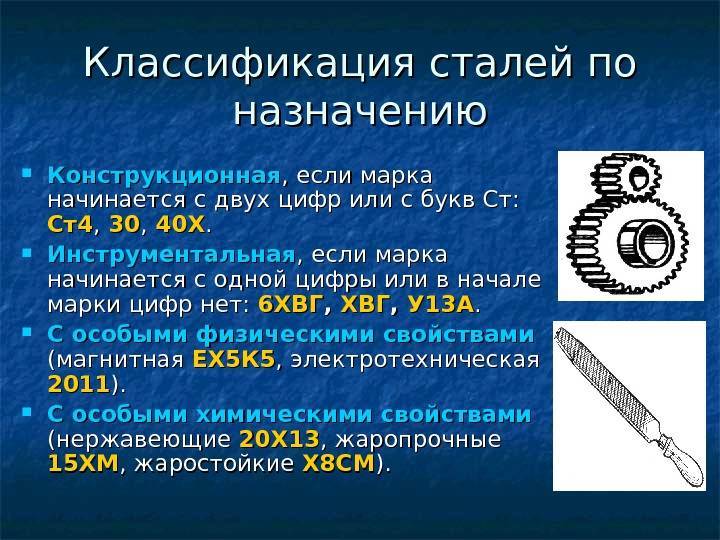

Классификация углеродистых сталей

По назначению:

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

- качественная;

- высококачественная — А.

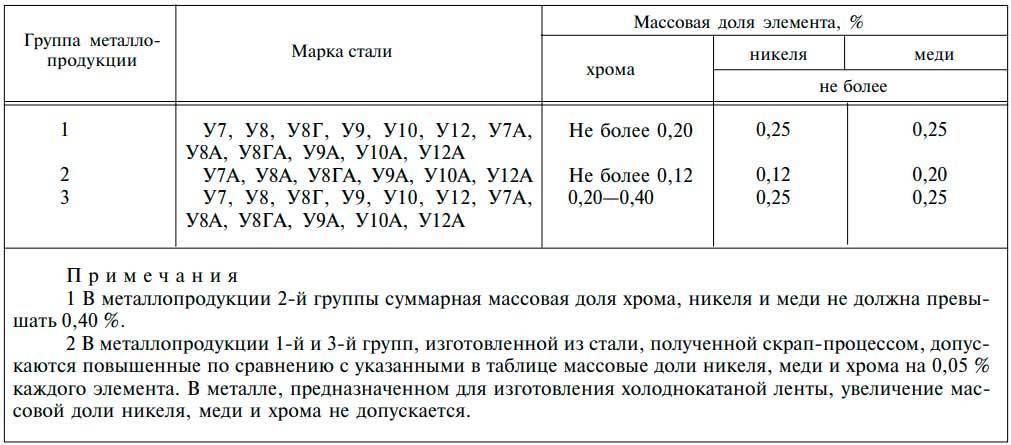

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и отделке поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

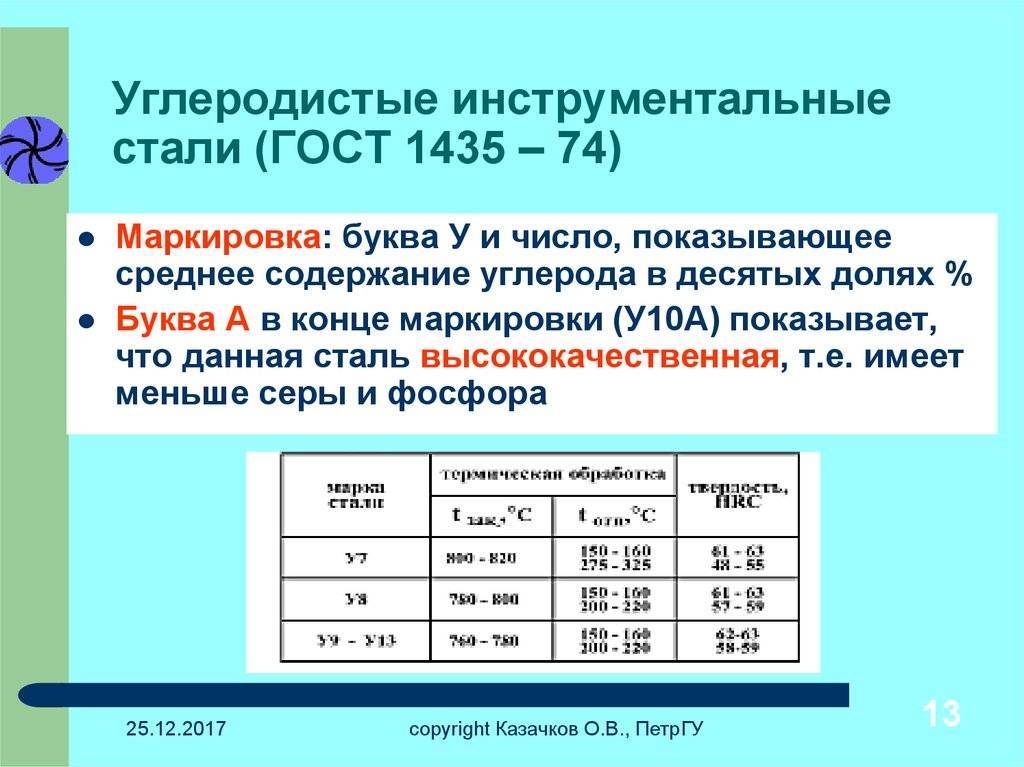

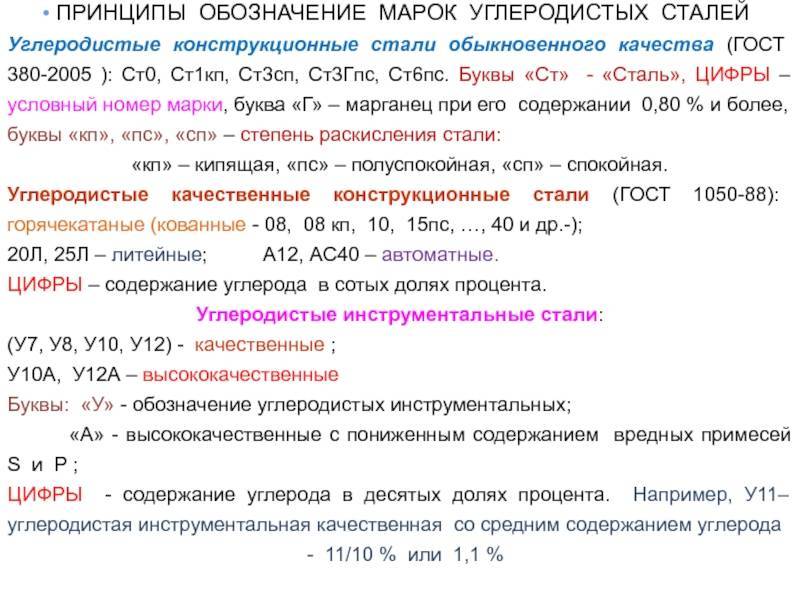

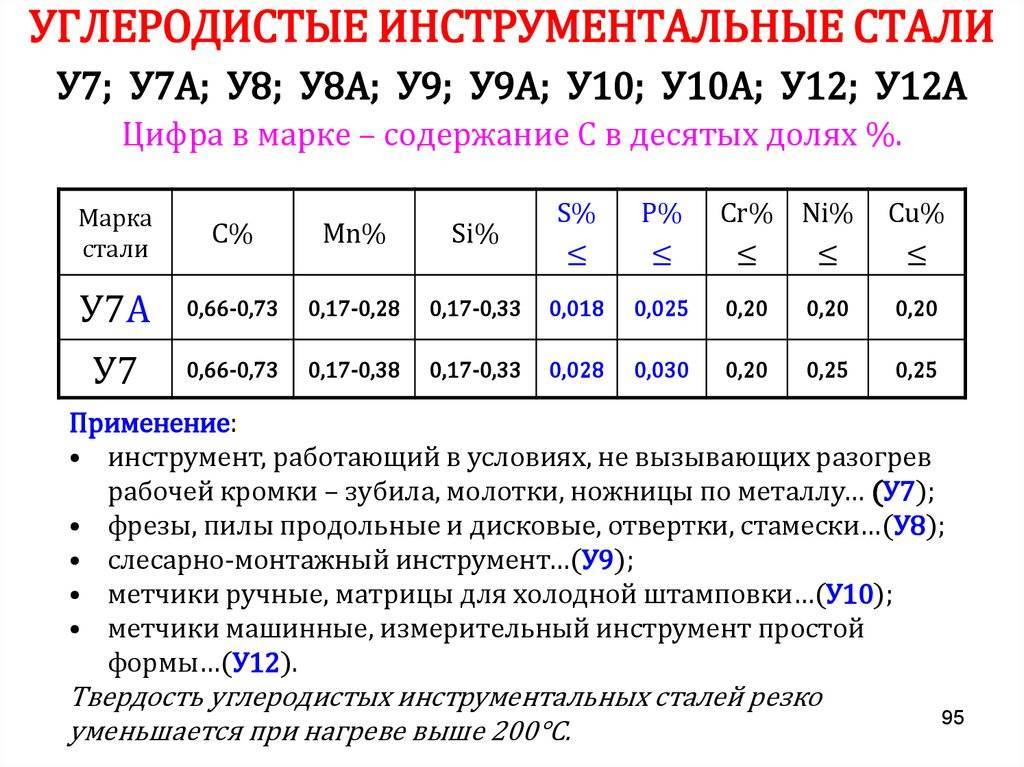

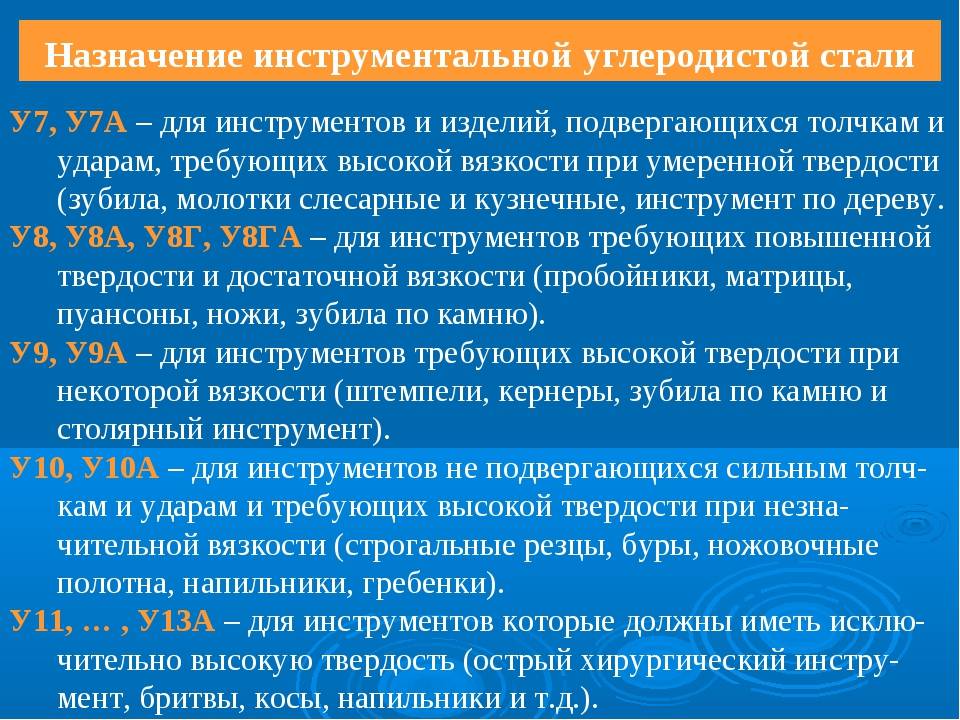

Марки инструментальной углеродистой стали

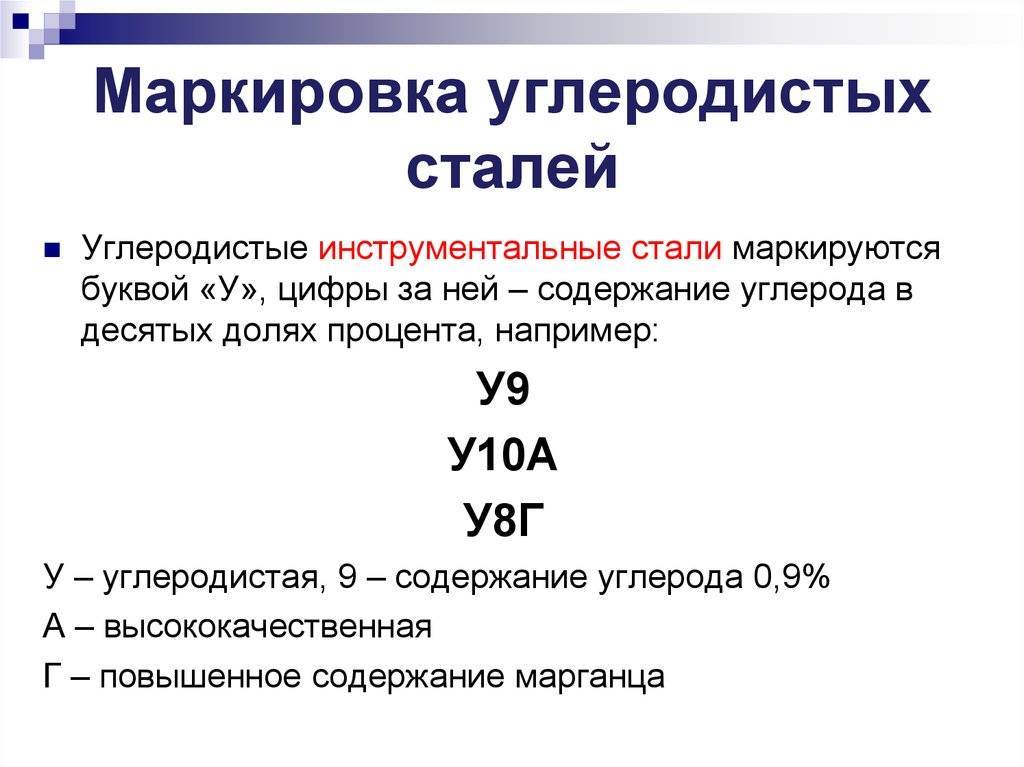

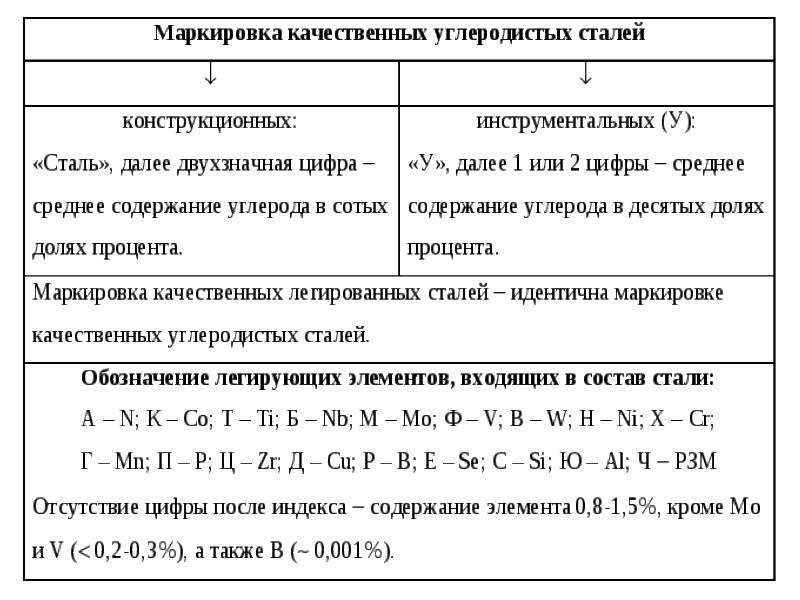

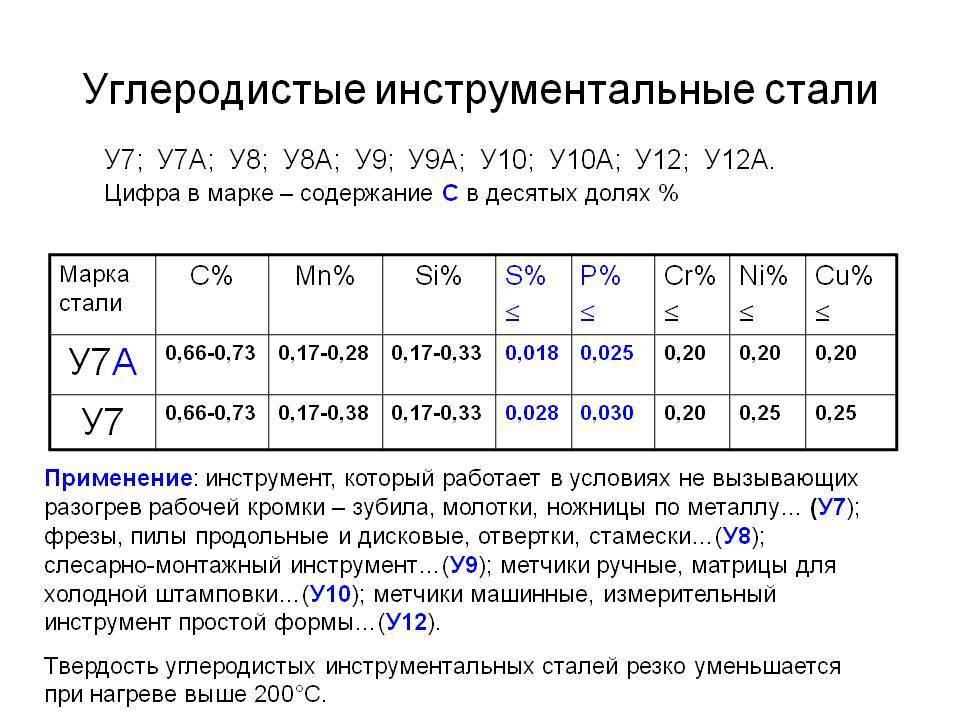

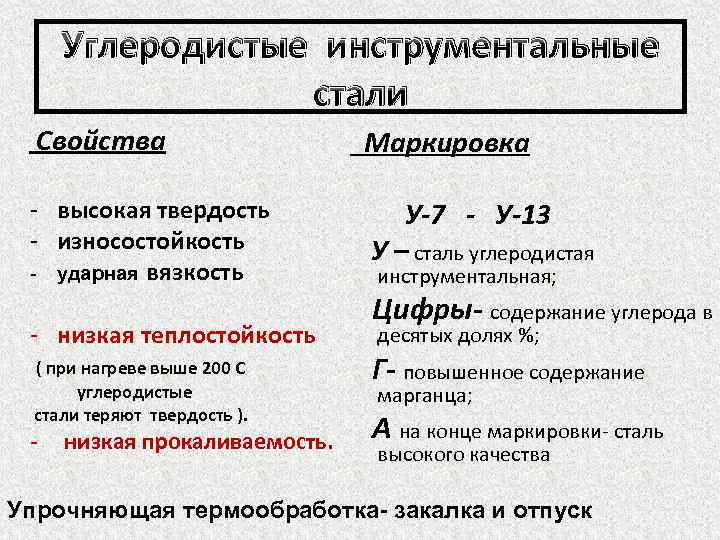

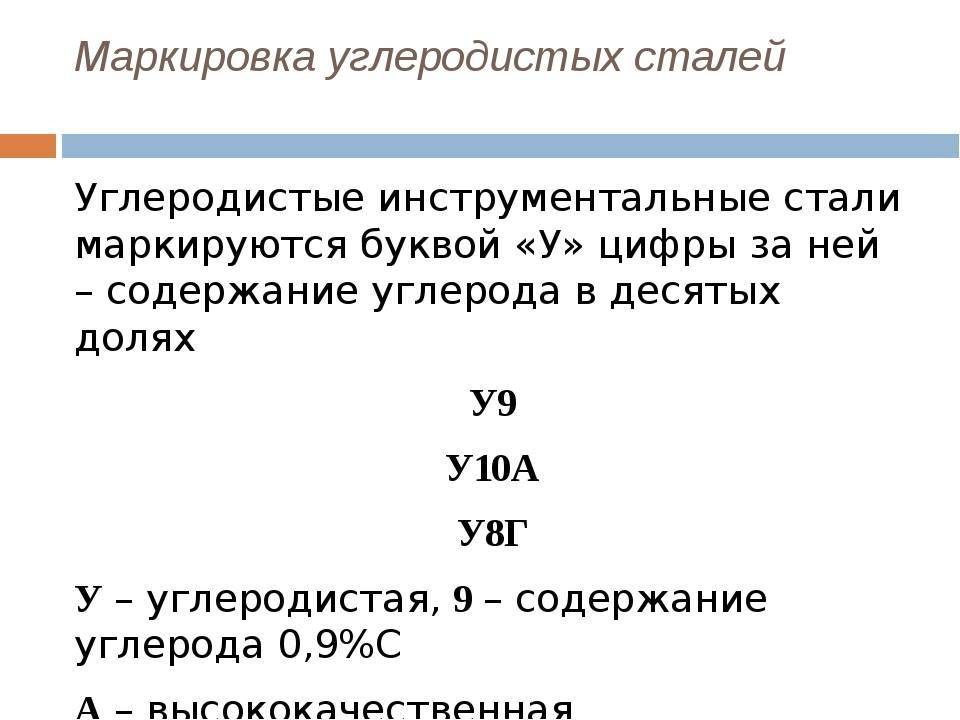

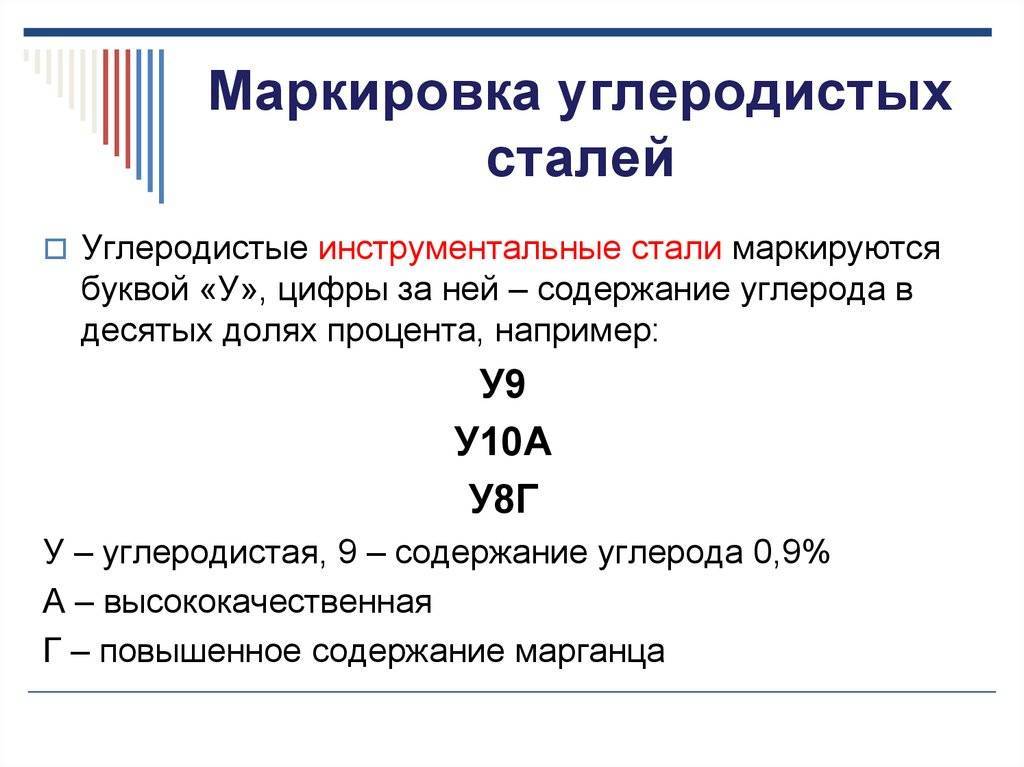

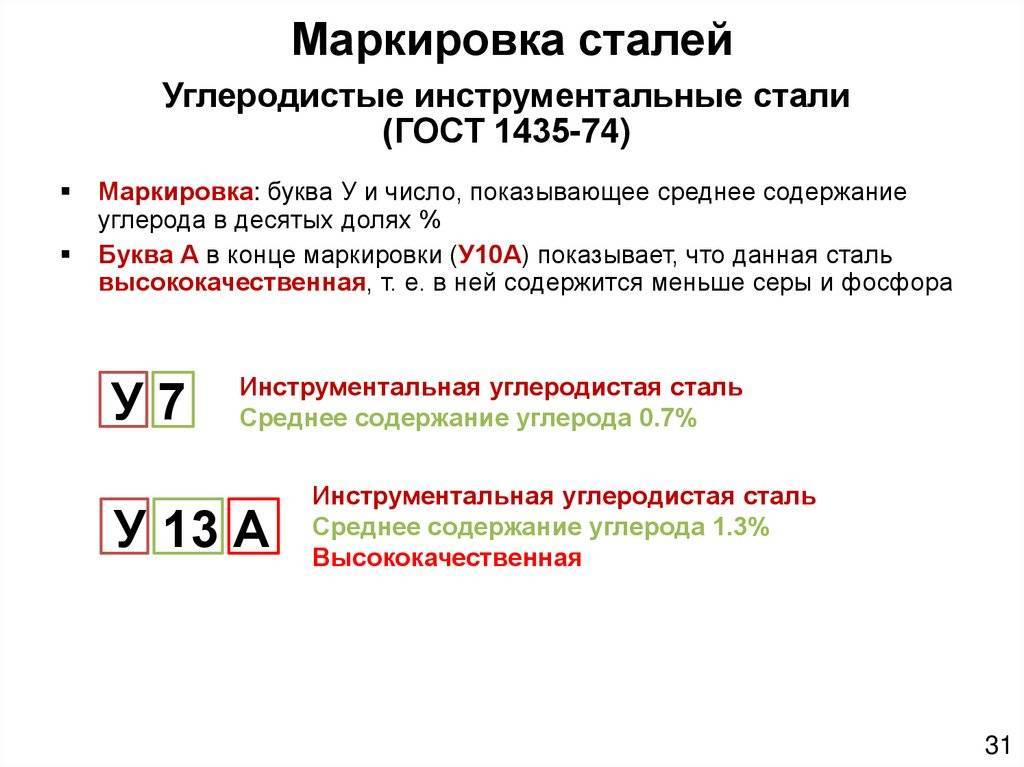

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

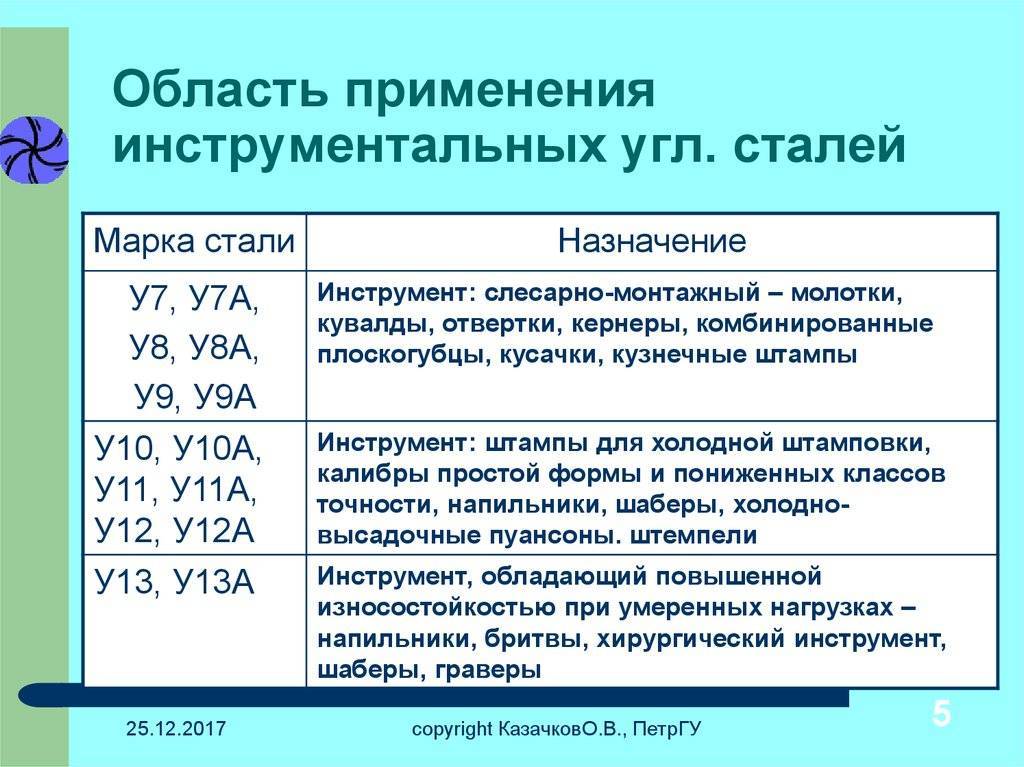

Применение инструментальной углеродистой стали

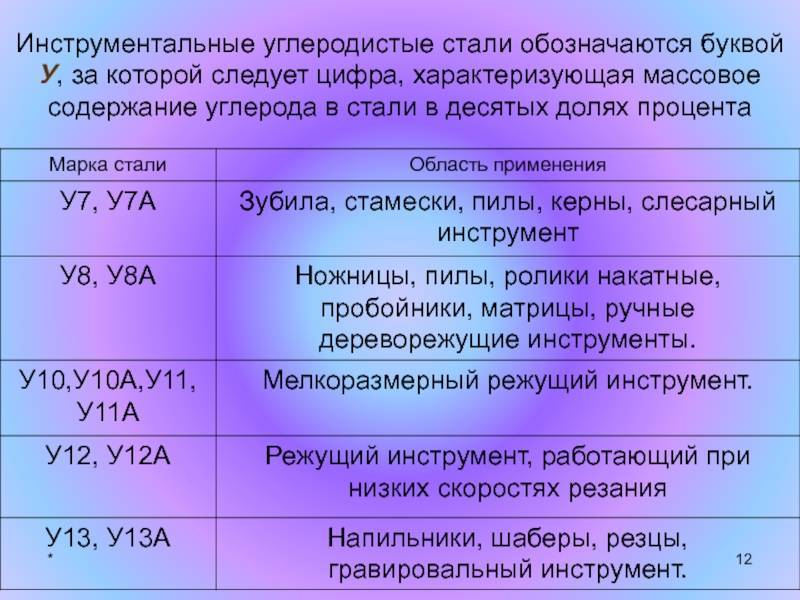

| Марка стали | Область применения |

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |