Горячая вулканизация шин – особенности и преимущества

Процесс горячей вулканизации шин основан на термической обработке места повреждения с добавлением каучука («сырой резины»). Под воздействием высокой температуры резиновые компоненты скрепляются между собой, создавая пластичный монолитный слой.

Горячая вулканизация шин

Горячая вулканизация шин

Проникая в место пореза, термообработанный каучук полностью заполняет пространство, препятствуя проникновению внутрь покрышки грязи и влаги.

Вкратце процесс горячей вулканизации выглядит следующим образом:

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (главное – не повредить корд).

- Обработанное место дополнительно зачищается и обезжиривается.

- В место пореза в 2 слоя наносится специальный состав.

- Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120-140°C.

- Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка.

- После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Преимущества горячей вулканизации:

- Цена. Стоимость устранения боковых порезов таких способом ниже, чем покупка новой резины.

- Надежность. Качественно проведенная вулканизация шин способна сохранить 90% прочности резины.

- Оперативность ремонта. Ехать с отремонтированным колесом можно сразу после устранения повреждения.

- Универсальность метода. Выполнять горячую вулканизацию можно при отрицательных температурах зимой, а также в условиях высокой запыленности. Это значит, что при внезапных порезах и отсутствии запаски можно вызвать мобильную шиномонтажку, которая отремонтирует колесо прямо на дороге.

Теперь о нормах времени на вулканизацию шин. На выполнение полного ремонта у профессионалов уходит 1-2 часа. Вулканизация грузовых шин отнимает значительно больше времени – от 2 до 4 часов.

В среднем цена ремонта бокового пореза шины горячей вулканизацией стартует с 400 руб. и зависит от особенностей повреждения, радиуса покрышки, региона и конкретной мастерской.

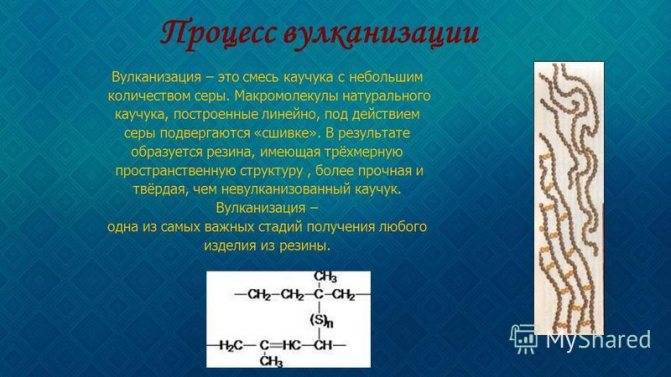

Процесс вулканизации

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

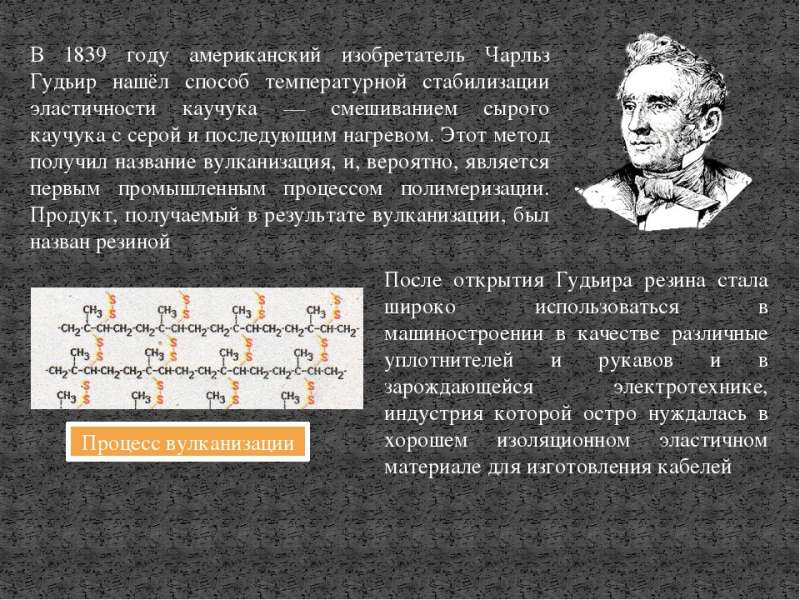

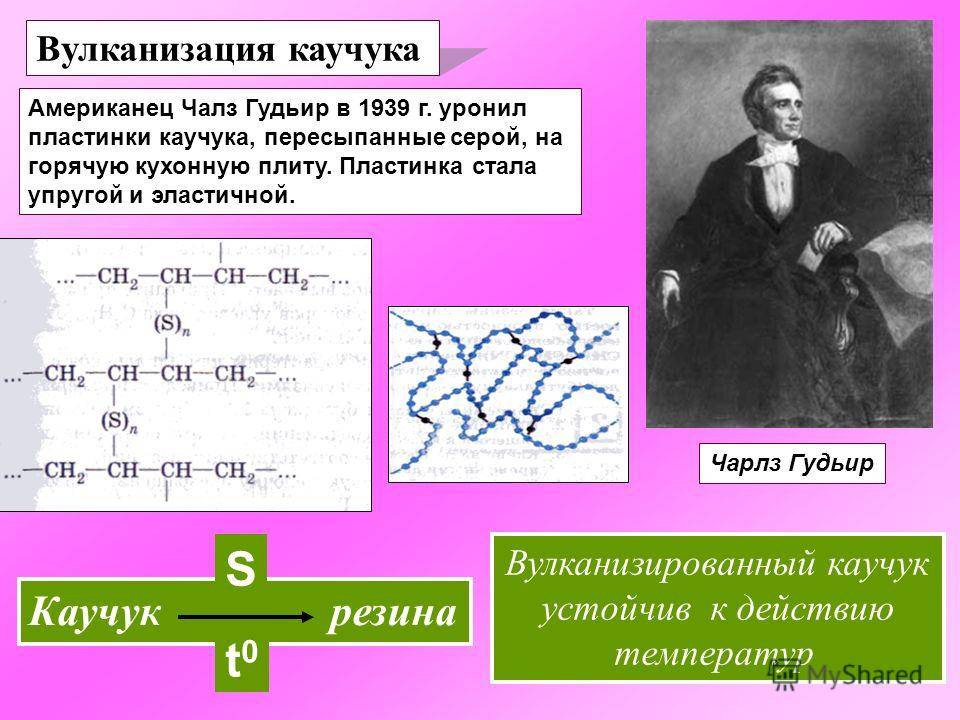

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан H2S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Ценность каучука

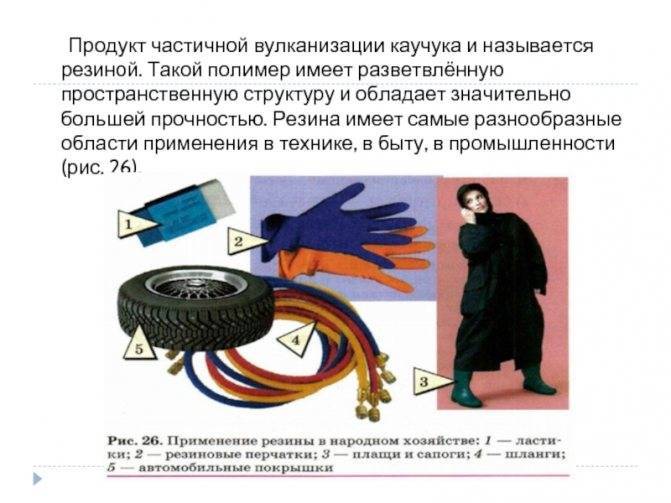

Сегодня наиболее массовое применение каучук получил в производстве резины. Современная промышленность изготавливает различные виды для автомобильных, авиационных, велосипедных покрышек. Ее используют при изготовлении всевозможных уплотнителей для разъемных элементов в гидравлических, пневматических и вакуумных устройствах.

Продукт, полученный в процессе вулканизации каучука серой и другими химическими элементами, используют для электроизоляции, в производстве медицинских и лабораторных приборов и приспособлений. Кроме того, различные каучуки применяются для изготовления конвейерных лент, работающих под большими нагрузками, антикоррозийных покрытий котлов и труб, различных видов клея и тонкостенных высокопрочных мелких изделий. Синтезирование искусственного каучука дало возможность создать некоторые виды твердого ракетного топлива, где этот материал играет роль горючего.

Производство вулканизированной резины

Эластомер является основным компонентом смеси, которая может включать от десяти до двадцати ингредиентов (одна система вулканизации серой может включать около десяти ингредиентов). Некоторые из них необходимы для образования мостиков (сера, органический пероксид и т. Д. ), Другие позволяют ускорить процесс (избегайте ускорителей, генерирующих нитрозамины ). Другие защищают ( антиоксиданты , антипирены и т. Д. ), Смягчают ( масла , жиры , жирные кислоты и т. Д. ), Набухают, окрашивают ( оксид цинка , литопон и т. Д. ) Или даже отдушки . Ингредиенты смешиваются сухим способом , то есть без использования растворителя , путем механического измельчения, которое вызывает нагревание ингредиентов, способствующее адсорбции продуктов между ними

Это нагревание губительно для смеси, так как она не должна вулканизироваться до тех пор, пока продукту не будет придана форма ; поэтому используемые машины (внутренние миксеры типа «Бенбери» или миксеры с Z-образными лопастями) оснащены охлаждающим устройством, и контроль температуры смеси во время смешивания является важной особенностью этого процесса.

Смешивание обычно представляет собой периодический процесс (пустой смеситель; загрузка ингредиентов; смешивание; опорожнение смесителя; последующее смешивание), хотя непрерывные процессы разрабатываются с 1990-х годов, в частности, для термопластичных полимеров (вулканизуемых или нет).

Влажное смешивание (с нехлорированными растворителями) характерно для производства растворов, то есть клеев на основе каучука (например, неопренового клея ).

Такие расходы , как карбонат кальция или барит, улучшают его внешний вид. Технический углерод повышает стойкость к истиранию .

Вулканизация в соляной ванне – это обычный непрерывный процесс вулканизации. Экструдированный стержень проходит через линию высокотемпературной вулканизации с четко определенной скоростью.

Вулканизация полихлоропрена

Вулканизация неопрена (полихлоропрен, аббревиатура CR) выполняется с использованием оксидов металлов (обычно с системой на основе ZnO и MgO ; иногда с PbO ), а не соединений серы, которые обычно используются с каучуками, натуральными и ненасыщенными синтетическими каучуками . Кроме того, выбор ускорителя вулканизации полихлоропрена регулируется другими правилами, чем для других диеновых каучуков . Обычно выбирают этилентиомочевину ( ETU), эффективный и проверенный ускоритель полихлоропрена, но классифицируемый как токсичный для воспроизводства. Поэтому европейская резиновая промышленность приступила к исследовательскому проекту SafeRubber, чтобы разработать более безопасную альтернативу использованию ETU.

Смеси, предназначенные для ремонта шин с восстановленным протектором

Смеси для восстановленных шин бывают следующих типов:

- Невулканизированная резина – применяется при наварке шин для легковых и грузовых автомобилей в вулканизационном прессе.

- Вулканизированная смесь – прошедшие вулканизацию готовые ленты для ремонта шин к грузовым и крупногабаритным автомобилям, имеющие достаточную твердость и устойчивость к факторам внешней среды.

- Праймер – смесь для вулканизирования шинного каркаса и протекторных лент. В ее составе нет ингредиентов, имеющих устойчивость к факторам, влияющим на шину извне.

- Боковая резина – применяемая при ремонте плечевой части шины с захватом края протектора, прошедшего вулканизацию.

- Резина, которой заполняется воронка повреждения. Обычно имеет вид шнура, составляющего в диаметре 8 – 10 мм. При их обработке используется экструдер. Некоторые смеси этого вида не содержат предотвращающих старение компонентов, так как ими можно выполнять только заполнение воронки, образовавшейся под протектором при повреждении шины.

Что такое вулканизация каучука и что она дает?

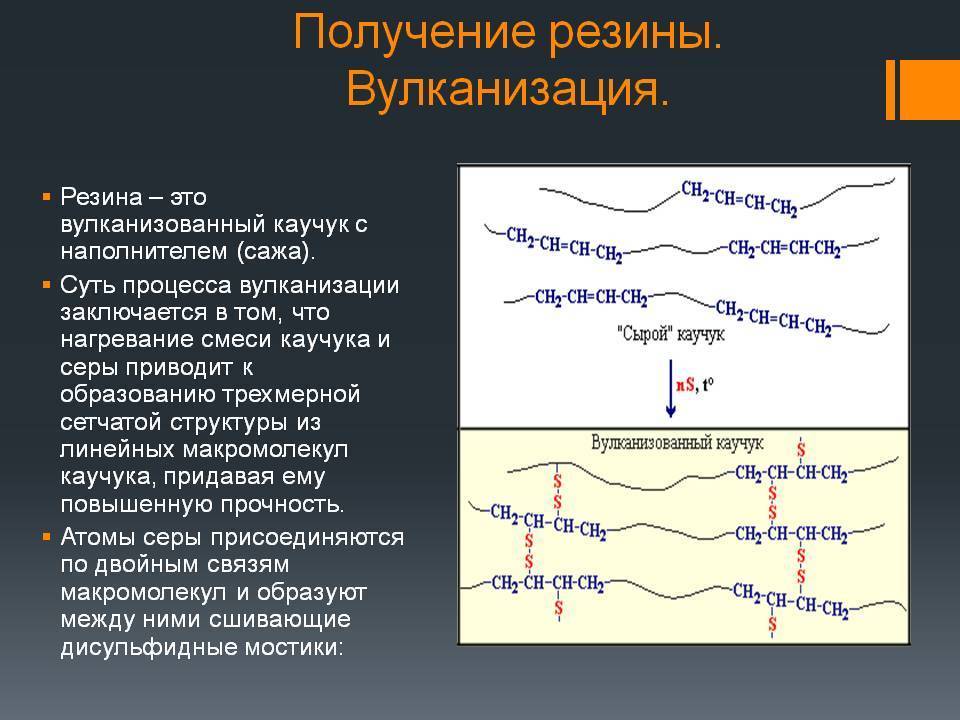

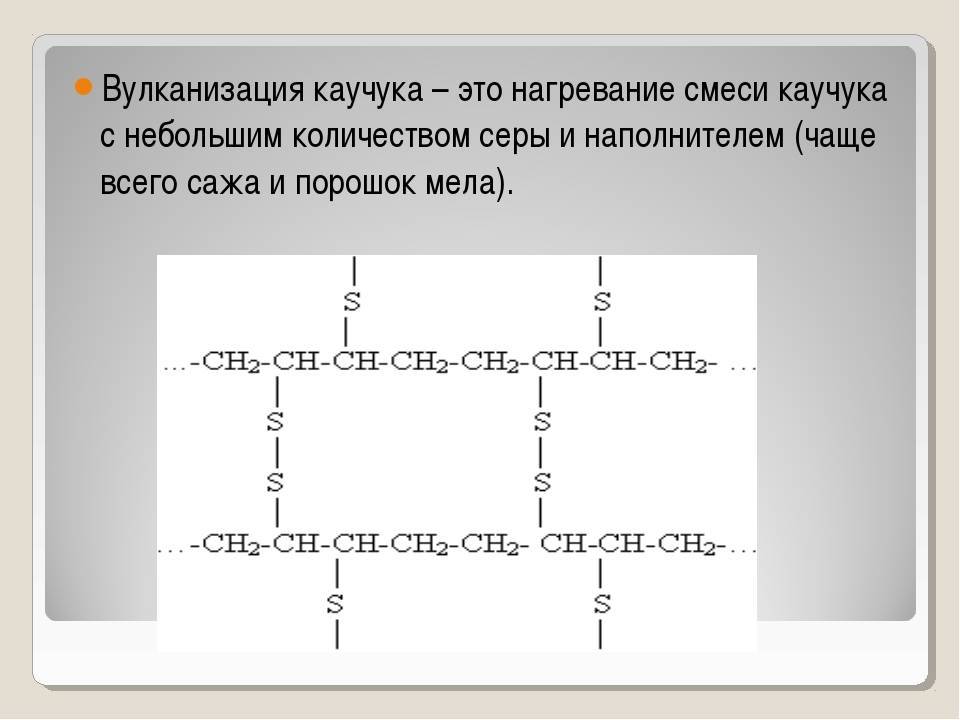

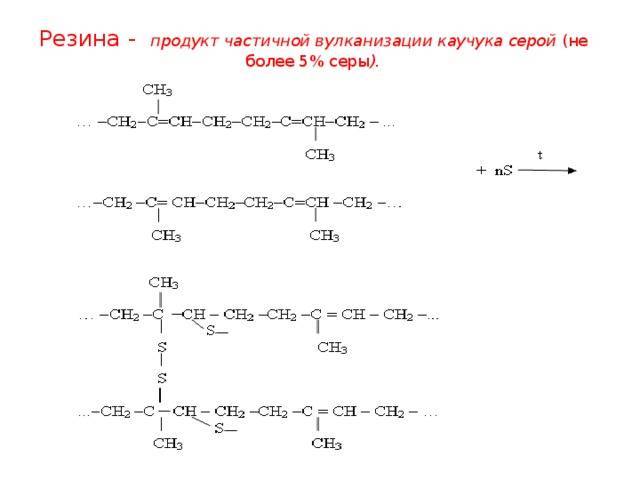

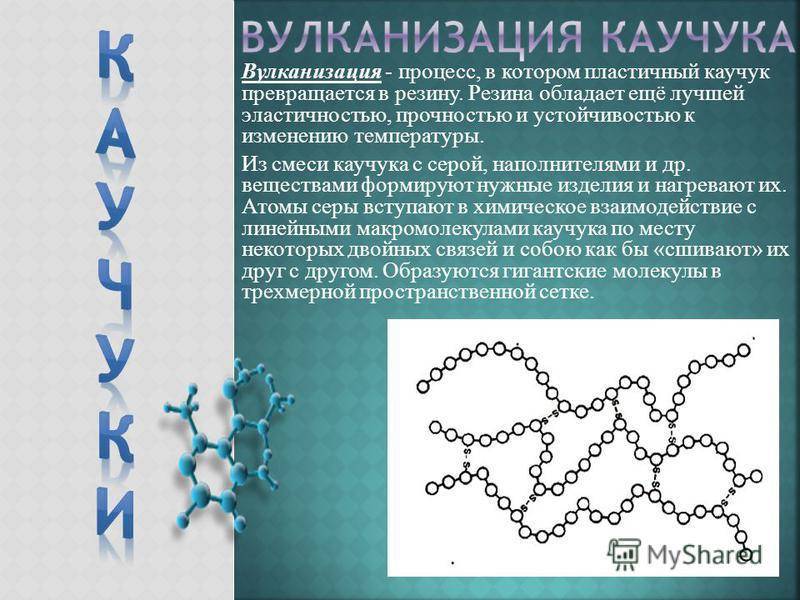

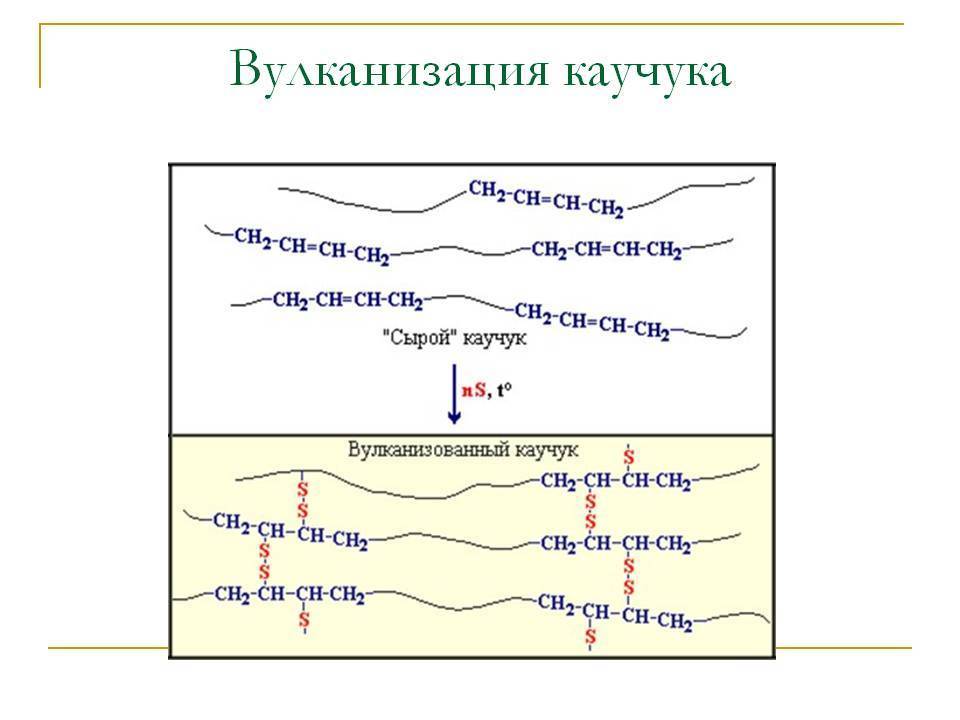

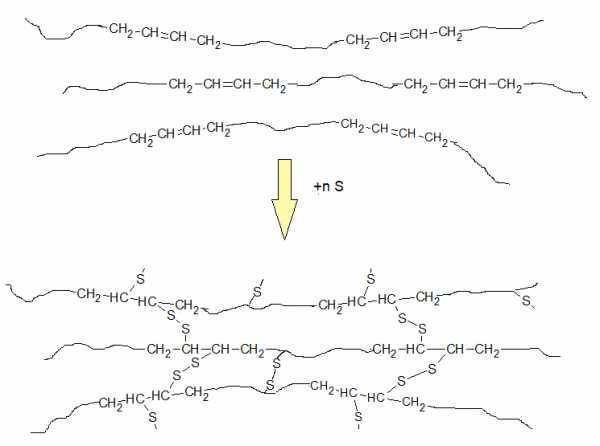

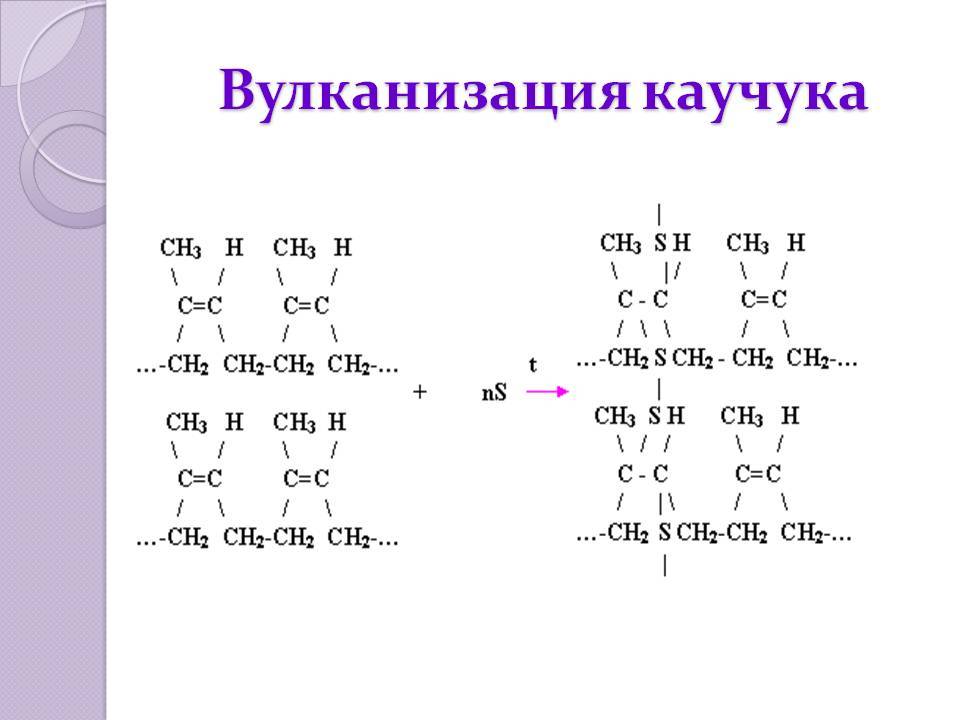

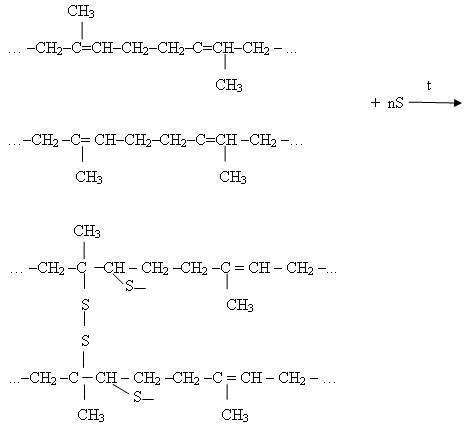

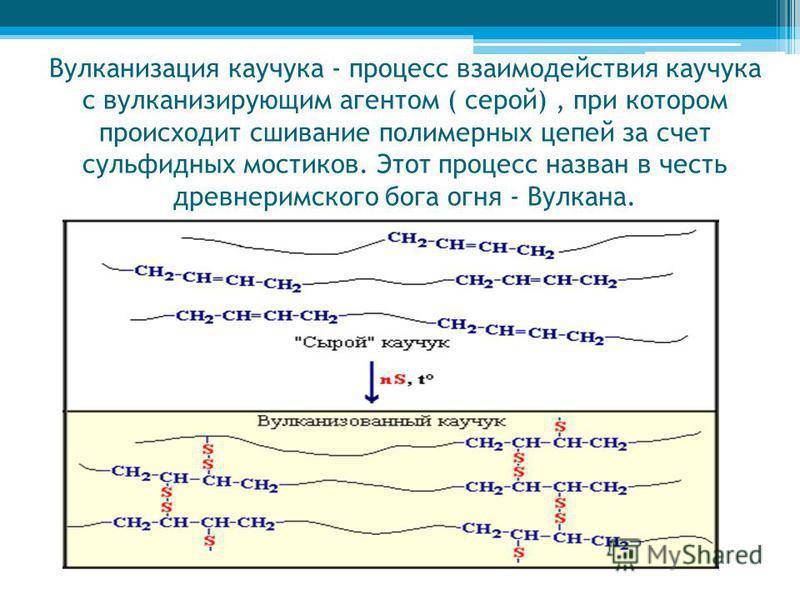

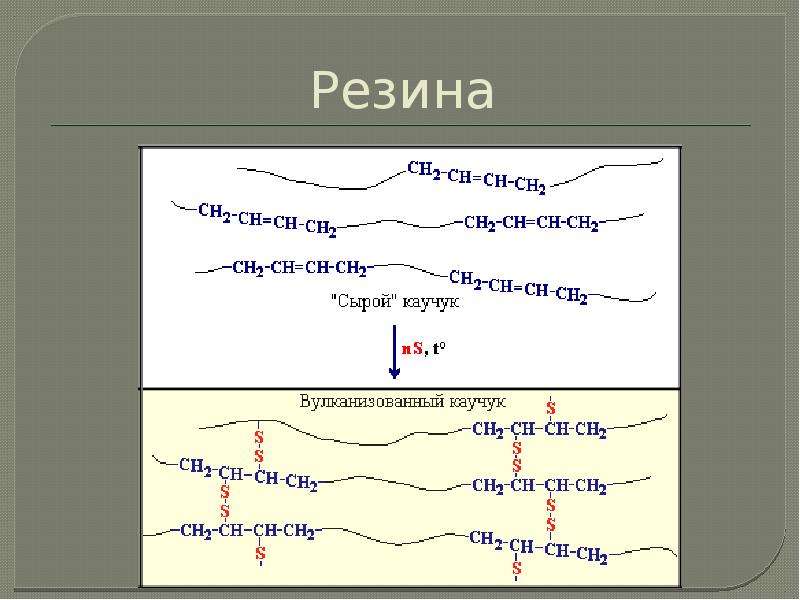

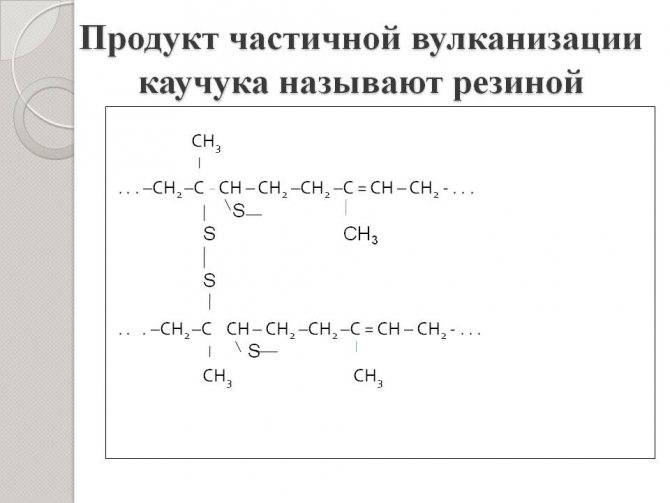

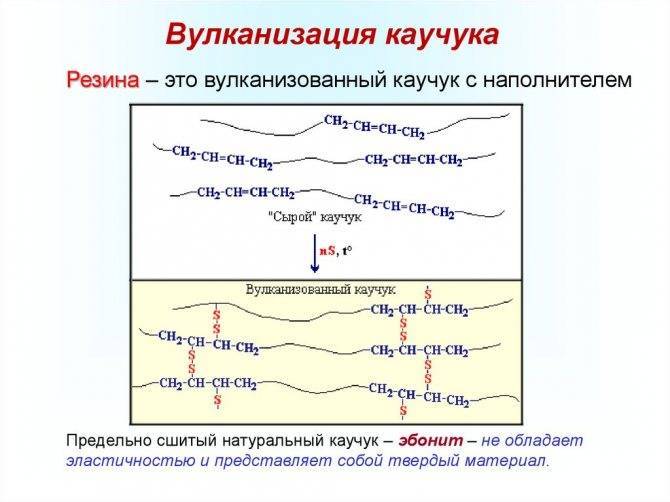

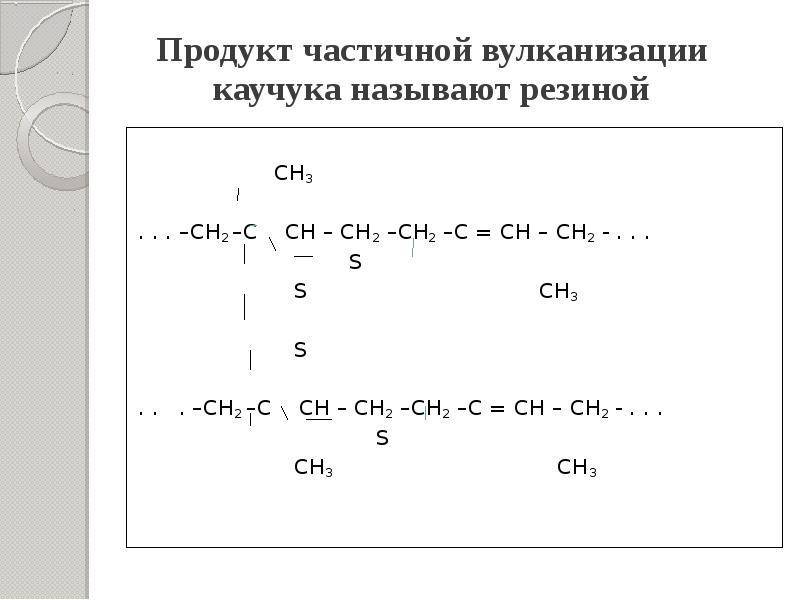

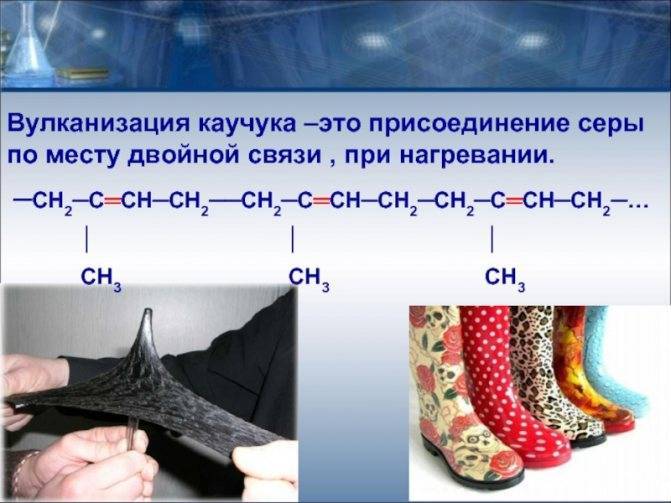

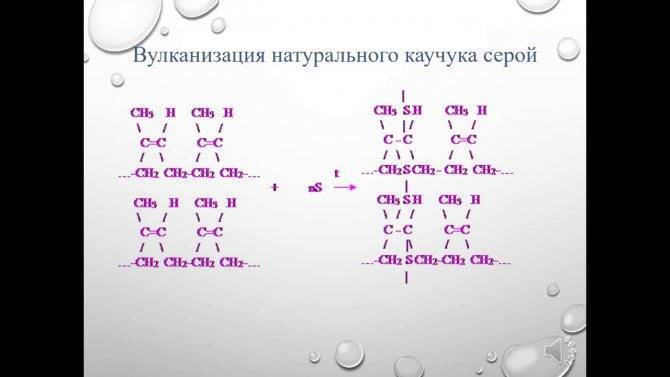

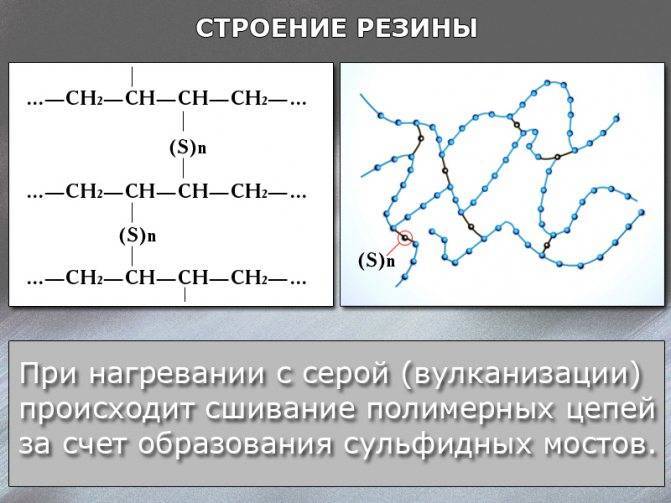

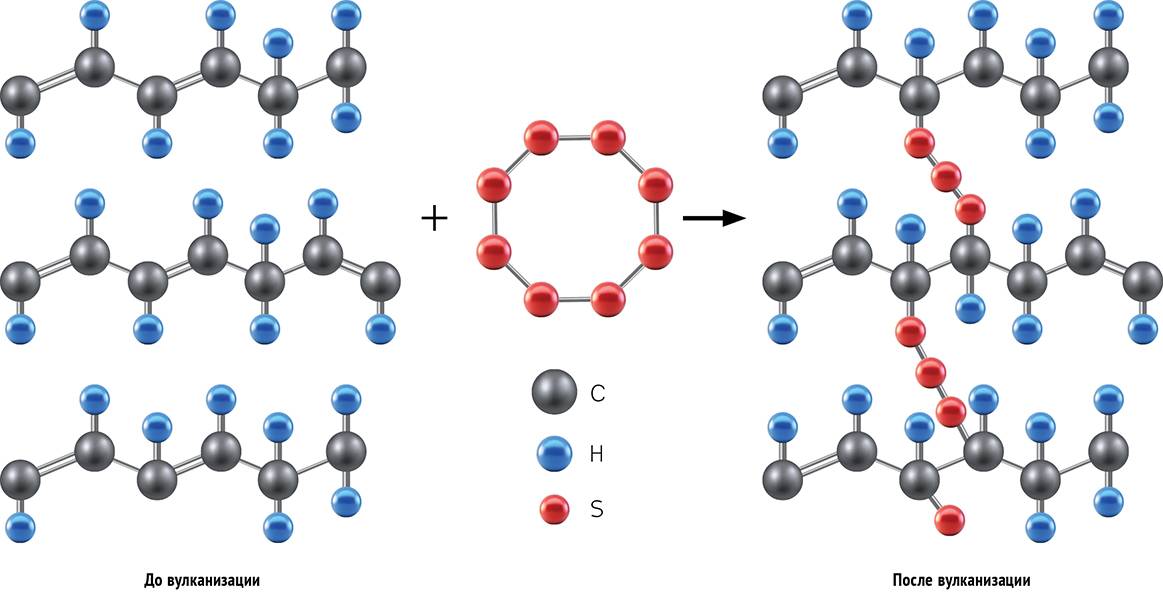

Технологический процесс вулканизации подразумевает смешение каучука, серы и других веществ в необходимых пропорциях. Их подвергают тепловой обработке. При нагревании каучука с агентом серы молекулы этого вещества скрепляются друг с другом серными связями. Некоторые их группы образуют единую трехмерную пространственную сетку.

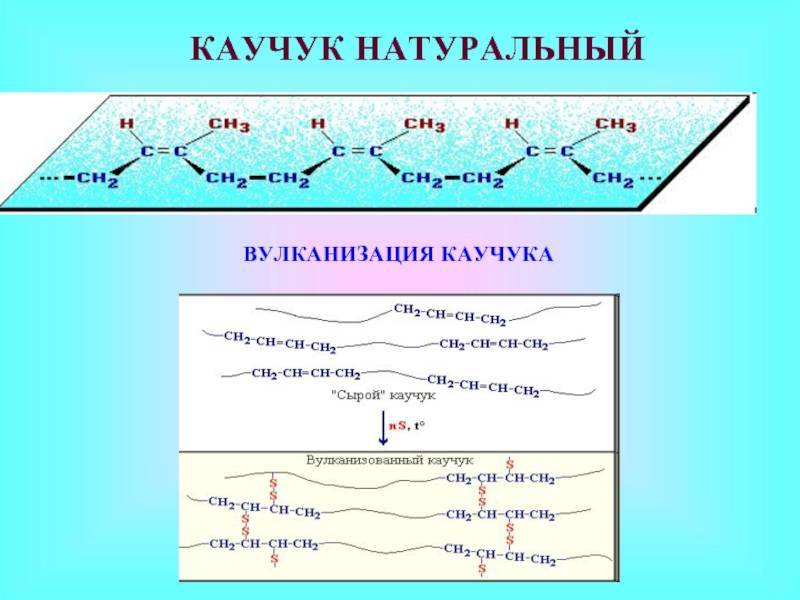

В состав каучука входит большое количество углеводорода полиизопрена (C5H8)n, белков, аминокислот, жирных кислот, соли некоторых металлов и другие примеси.

В молекуле природного каучука может присутствовать до 40 тысяч элементарных звеньев, он не растворяется в воде, но прекрасно расщепляется в органических растворителях. Однако если каучук способен практически полностью раствориться в бензине, то резина в нем лишь разбухнет.

Вулканизация этого материала способствует снижению пластических показателей резины, оптимизирует степень ее набухания и растворимость при непосредственном контакте с органическими растворителями.

Процесс вулканизации каучука обеспечивает полученный материал более прочными свойствами. Резина, изготовленная по такой технологии, способна сохранять эластичность в широком диапазоне температур. В то же время нарушения технологического процесса в виде увеличения добавления серы приводят к появлению твердости материала и утрате эластичных способностей. В результате получается совсем другое вещество, которое называют эбонитом. До появления современных видов пластмасс эбонит считался одним из лучших изолирующих материалов.

Горячая вулканизация

Такой метод чаще всего используется для устранения боковых порезов на автошине, которые больше 1 см. Именно на горячую получается добиться более надежного скрепления резины. Данный способ считается одним из самых прочных среди всех известных. Горячее склеивание имеет массу плюсов:

- процедуру можно делать даже зимой;

- изделие будет склеено даже если имеет загрязнения;

- пользоваться шиной можно сразу после процедуры;

- материалы дешевле, чем для холодной склейки.

Различают одноэтапную и двухэтапную вулканизацию.

В первом случае происходит следующее:

- Поврежденное место зачищается фрезой.

- Укладывается вязкая резина.

- Дыра заполняется кусками холодной резины.

- Специальным прессом производится нагрев и сваривание компонентов.

Все поврежденные места охватываются прибором и надежно склеиваются.

Двухэтапная проходит следующим образом:

- Порез зачищается и вулканизируется.

- Накладывается заплатка на место повреждения.

- Поврежденные места склеиваются прессом.

Такой способ более плотно закрывает порез и обеспечивает хорошее затвердевание резины.

Горячая склейка Важно! Температура, при которой проводится горячая склейка, — 120-140 °

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

Надежность шины после горячей и холодной вулканизации

Любая новая покрышка однозначно лучше отремонтированной. Даже самый маленький сквозной порез нарушает целостность внутреннего кордового слоя, что ведет к неизбежной потери жесткости.

Ремонт боковых порезов шин горячей вулканизацией (видео процесса можно найти в сети) приближает колесо к его естественной прочности лишь на 90%. Этого вполне достаточно для повседневной эксплуатации отремонтированных покрышек в течение 1-2 сезонов.

Холодная вулканизация с использованием профессиональных клеевых составов и в условиях шиномонтажной мастерской также дает надежный результат. Однако при серьезном повреждении корда данный метод требует разбортовки колеса и установки дополнительной заплатки на внутренней части.

Самым распространенным последствием ремонта шин является возникновение грыжи на месте устраненного повреждения. Она также требуют срочного удаления. При повторном появлении вздутий на боковой поверхности покрышки рекомендуется заменить колесо.

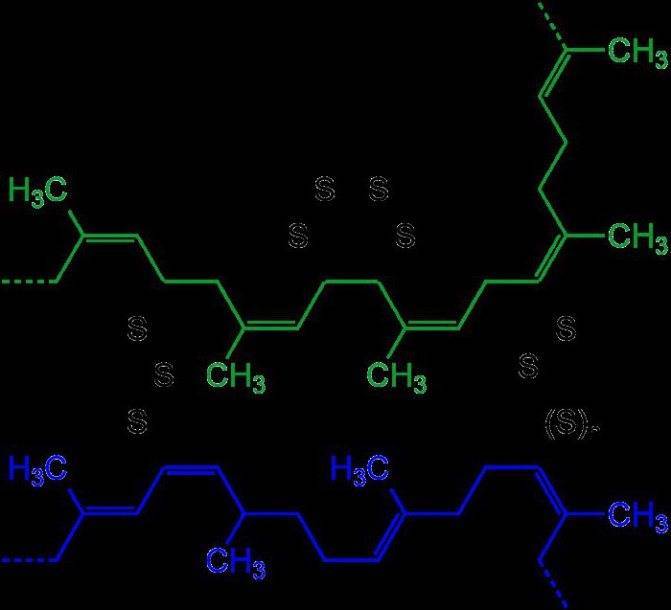

Структурные и механистические детали

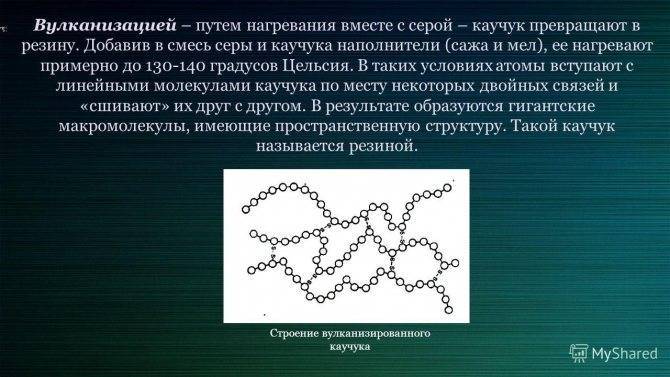

Общее представление химической структуры вулканизированного натурального каучука, показывающее сшивание двух полимерных цепей ( синей и зеленой ) серой (n = 0, 1, 2, 3 …) NB На этом изображении степень сшивки преувеличена для иллюстративные цели.

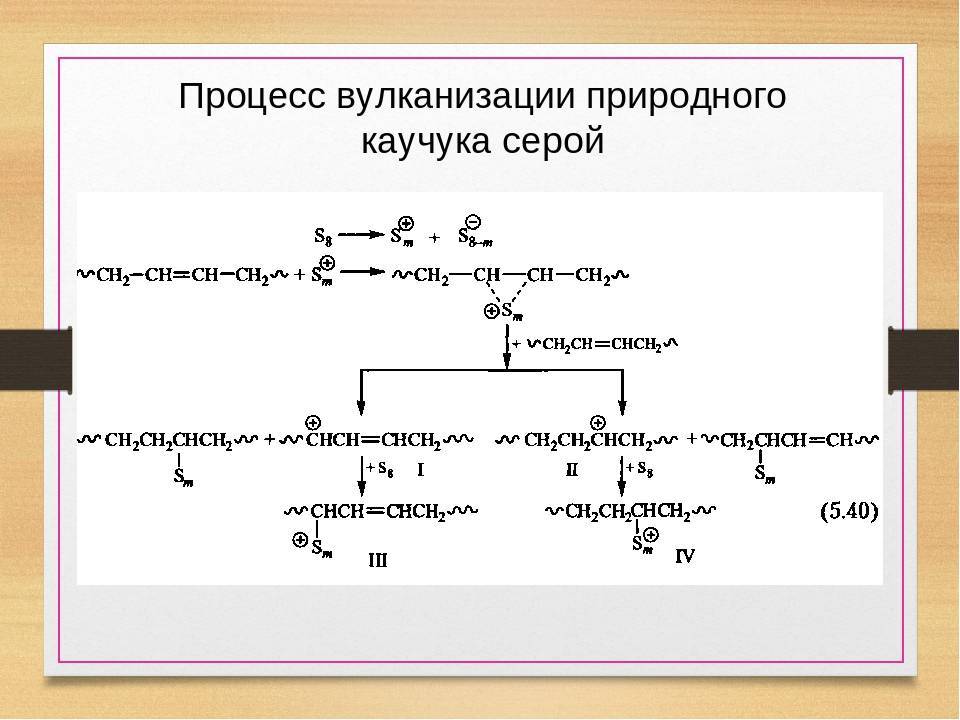

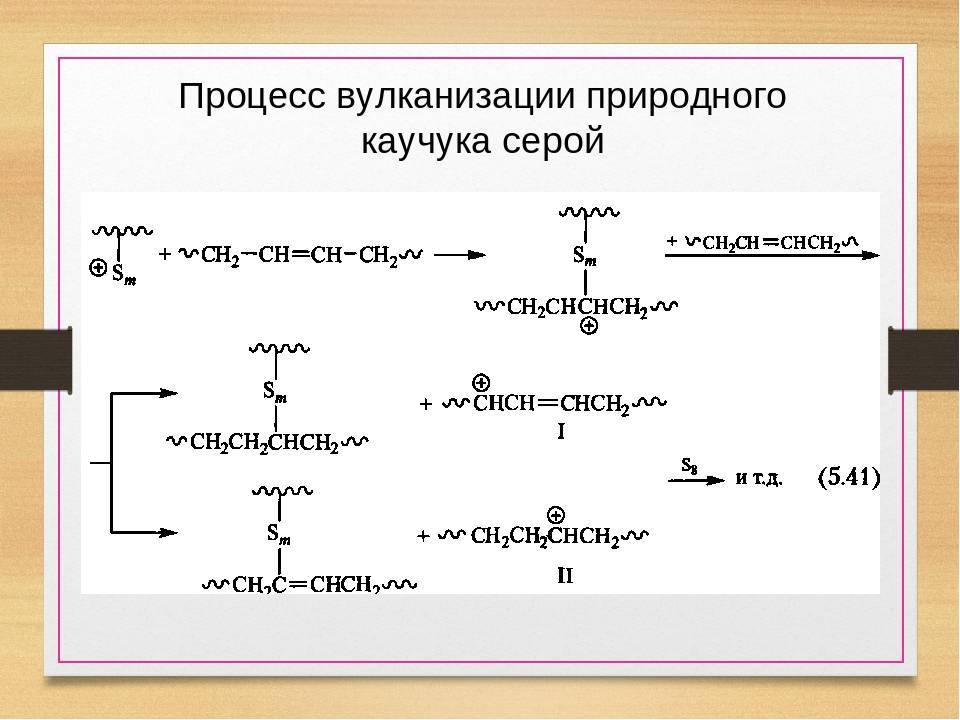

Детали вулканизации остаются неясными, потому что в процессе превращаются смеси полимеров в смеси нерастворимых производных. По замыслу, реакция не доходит до завершения, потому что полностью сшитый полимер был бы слишком жестким для применений. Долгое время оставалось неясным, протекает ли вулканизация радикальным или ионным способом.

Принято считать, что реактивные сайты, часто называемые «сайтами отверждения», представляют собой аллильные группы (-CH = CH-CH 2 -). Сера образует мостик между этими участками, сшивая полимерные цепи. Эти мостики могут состоять из одного или нескольких атомов серы и разделены сотнями или тысячами атомов углерода в полимерной цепи. Как степень сшивки, так и количество атомов серы в сшивках сильно влияют на физические свойства производимого каучука:

- Чрезмерное сшивание может превратить резину в твердое и хрупкое вещество (например, эбонит ).

- Короткие поперечные связи, имеющие меньшее количество атомов серы, придают каучуку лучшую стойкость к нагреванию и атмосферным воздействиям.

- Более длинные поперечные связи с большим количеством атомов серы придают каучуку улучшенную физическую прочность и прочность на разрыв .

Сера сама по себе является медленным вулканизирующимся агентом и не вулканизирует синтетические полиолефины. Даже для натурального каучука необходимы большие количества серы, а также высокие температуры и продолжительные периоды нагрева, при этом конечные продукты часто имеют неудовлетворительное качество.

С начала 1900-х годов были разработаны различные химические добавки для повышения скорости и эффективности вулканизации, а также для контроля природы сшивки. При совместном использовании этот набор – «пакет для отверждения» – придает каучуку особые свойства.

Что такое вулканизация каучука и что она дает?

Технологический процесс вулканизации подразумевает смешение каучука, серы и других веществ в необходимых пропорциях. Их подвергают тепловой обработке. При нагревании каучука с агентом серы молекулы этого вещества скрепляются друг с другом серными связями. Некоторые их группы образуют единую трехмерную пространственную сетку.

В состав каучука входит большое количество углеводорода полиизопрена (C5H8)n, белков, аминокислот, жирных кислот, соли некоторых металлов и другие примеси.

В молекуле природного каучука может присутствовать до 40 тысяч элементарных звеньев, он не растворяется в воде, но прекрасно расщепляется в органических растворителях. Однако если каучук способен практически полностью раствориться в бензине, то резина в нем лишь разбухнет.

Вулканизация этого материала способствует снижению пластических показателей резины, оптимизирует степень ее набухания и растворимость при непосредственном контакте с органическими растворителями.

Процесс вулканизации каучука обеспечивает полученный материал более прочными свойствами. Резина, изготовленная по такой технологии, способна сохранять эластичность в широком диапазоне температур. В то же время нарушения технологического процесса в виде увеличения добавления серы приводят к появлению твердости материала и утрате эластичных способностей. В результате получается совсем другое вещество, которое называют эбонитом. До появления современных видов пластмасс эбонит считался одним из лучших изолирующих материалов.

Преимущества и недостатки холодной и горячей вулканизации

Преимуществами того и другого способа ремонта шины являются:

- возможность самостоятельного осуществления ремонта (даже на природе);

- весь ремонт занимает небольшой промежуток времени;

- набор для ремонта можно купить в магазине (он доступен и не дорог по стоимости–от 150 рублей).

Из недостатков можно выделить:

- холодный метод не придает долговечности отремонтированному изделию;

- для горячего способа требуется специальный вулканизатор, который нужно будет покупать или изготавливать самостоятельно;

- при осуществлении ремонта собственными силами нельзя достичь идеального эффекта (через короткий промежуток времени требуется новый ремонт).

Данные способы вулканизации помогают в экстренных случаях и обходятся намного дешевле. После обращения же в сервисный центр можно получить качественно отремонтированное велосипедное изделие (стоит дороже – от 400 рублей).

Вулканизация резины самостоятельными методами является очень быстрым и эффективным способом. Он обходится недорого и нет необходимости обращаться в дорогостоящие сервисные центры. По мнениям владельцев велосипедов – это надежный способ решения практически любой проблемы, связанной с шинами.

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Преимущества и недостатки сырой резины

Использование натурального или синтетического каучука придает сырой резине ряд свойств в частности, ее можно использовать при ремонте автомобильных покрышек.

Ремонт автопокрышки сырой резиной

В зависимости от состава этот материал имеет высокие прочностные характеристики. Но следует, отметит и то, что с течением времени, каучуковая смесь теряет свои свойства. В частности, она становится хрупкой, и время вулканизации будет соответственно увеличено.

Наличие среди компонентов соединений кремния приводит к тому, что готовые изделия будут обладать достаточной твердостью и устойчивостью к износу.

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Вулканизация каучука

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Как появился каучук?

Хроника появления каучука в странах Европы каучука началась тогда, когда Колумб в 1493 году привез с нового континента диковинные сокровища. Среди них оказался удивительно прыгучий мяч, который сделали местные туземцы из млечного сока дерева гевеи. Этот сок индейцы называли «каучу» (от «кау» – дерево, «чу» – слезы, плакать) и использовали в ритуальных обрядах. Название закрепилось и при испанском королевском дворе. Однако в Европе о существовании необычного материала забыли вплоть до 18 века.

Всеобщий интерес к каучуку возник лишь после того как французский мореплаватель Ш. Кондамин в 1738 году представил ученым из Парижской академии наук некий упругий материал, образцы изделий из него, его описание и методы добычи. Эти вещи Ш. Кондамин привез из экспедиции по Южной Америке. Там туземцы делали различные предметы обихода из смолы особых деревьев. Такой материал получил название “резина”, от лат. resina – “смола”. Именно с этих пор и начался поиск способов применения этого вещества.

Перспективы дальнейшего развития

Благодаря развитию технологий производства синтетического каучука производство резины перестало полностью зависеть от натурального материала. Тем не менее современные технологии не вытеснили потенциал природного ресурса. На сегодняшний день доля потребления натурального каучука в производственных целях составляет около 30%.

Уникальные качества природного ресурса обеспечивают незаменимость каучука. Он необходим в производстве крупногабаритных резинотехнических изделий, например, при изготовлении покрышек для спецтехники. Самые известные в мире производители шин используют в своих технологиях смеси натурального и синтетического каучуков. Именно поэтому наибольший процент применения естественного сырья выпадает на шинный сектор промышленности.

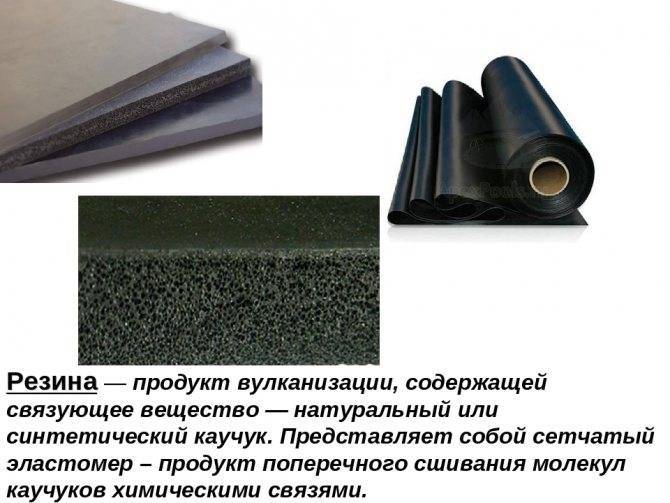

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Альтернативные методики

Тем не менее наука, как известно, не стоит на месте. Сегодня известны и другие вулканизирующие агенты, однако сера до сих пор остается наиболее приоритетной. Для ускорения вулканизации каучука используется 2-меркаптобензтиазол и кое-какие его производные. В качестве альтернативных методик проводят ионизирующую радиацию с применением некоторых органических пероксидов.

Обычно при любом виде вулканизации в качестве исходного сырья используют смесь каучука и различных добавок, придающих резине требуемые свойства или улучшающих ее качество. Добавление наполнителей, например, сажи и мела, способствует снижению стоимости полученного материала.

В результате технологического процесса продукт вулканизации каучука приобретает высокую прочность и хорошую эластичность. Именно поэтому в качестве сырья для изготовления резины используют различные виды натуральных и синтетических каучуков.

Свойства резины

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.) Молекулярная масса каучуков исчисляется в 400 000—450 000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация).

Перспективы дальнейшего развития

Благодаря развитию технологий производства синтетического каучука производство резины перестало полностью зависеть от натурального материала. Тем не менее современные технологии не вытеснили потенциал природного ресурса. На сегодняшний день доля потребления натурального каучука в производственных целях составляет около 30%.

Уникальные качества природного ресурса обеспечивают незаменимость каучука. Он необходим в производстве крупногабаритных резинотехнических изделий, например, при изготовлении покрышек для спецтехники. Самые известные в мире производители шин используют в своих технологиях смеси натурального и синтетического каучуков. Именно поэтому наибольший процент применения естественного сырья выпадает на шинный сектор промышленности.