Как выбирать электроды

Тип расходника определяется материалом конструкции и условиями ее эксплуатации.

Рекомендуются следующие марки:

| Назначение электрода | Марка расходника |

| Углеродистые и низколегированные стали | ОЗС-4, МР-3, АНО-4, GOODEL-OK46, ОЗС-6, ОЗС-12, ОЗС-21, МР-3С, АНО-21, АНО-6, АНО-25, УОНИ-13/45, УОНИ-13/55У, УОНИ-13/65, УОНИ-13/85, ЦУ-5, ВП-6 |

| Конструкции, работающие при минусовых температурах и знакопеременных нагрузках | АНО-11, GOODEL-OK48, УОНИ-13/55 |

| Трубопроводы | ТМУ-21У, GOODEL-52U |

| Высоколегированные антикоррозионные стали | ОЗЛ-7, ОЗЛ-8, ЦЛ-9, ЦЛ-11, НЖ-13, ОЗЛ-17У, ЭА-400/10, ЭА-395/9, НИАТ-1, НИАТ-5 |

| Жаростойкие и жаропрочные высоколегированные стали | ОЗЛ-6, ЦТ-15, ЦТ-28, ОЗЛ-25Б, АНЖР-1, АНЖР-2 |

| Соединение разнородных сталей – низколегированных с хромоникелевыми аустенитными сталями | НИИ-48Г |

| Работа с серым и ковким чугунами, заварка дефектов чугунного литья | ШЭЗ-Ч1, ОЗЧ-1, ОЗЧ-2, ОЗЧ-6 |

| Холодная сварка конструкций из чугуна: высокопрочного с шаровидным графитом и серого – с пластинчатым | ЦЧ-4 |

| Соединение, наплавка и заварка дефектов литых деталей из серого, ковкого и высокопрочного чугуна | МНЧ-2 |

| Работа с медью и бронзой | «Комсомолец-100», АНЦ/ОЗН-3; ОЗБ-2М (для бронзы) |

| Электродуговая наплавка | ОЗШ-1, ОЗШ-3, ВСН-10, ОЗН-300М, ОЗН-400М, ОЗН-6, ОМГ-Н, ЭН-60М, ОЗН-7, ОЗН-7М, НР-70, ЦН-6Л, ЦН-12М, ШЭЗ-Н13, 13КН/ЛИВТ, Т-590, Т-620, ЦНИИН-4, УОНИ-13/НЖ 20Х13 |

| Наплавка поверхностей кузнечно-прессовой оснастки и деталей металлургического оборудования | ОЗШ-6, ОЗШ-8 |

| Наплавка исполнительных деталей штампов холодной штамповки и горячей – с нагревом контактных поверхностей до 650°С | ОЗИ-3 |

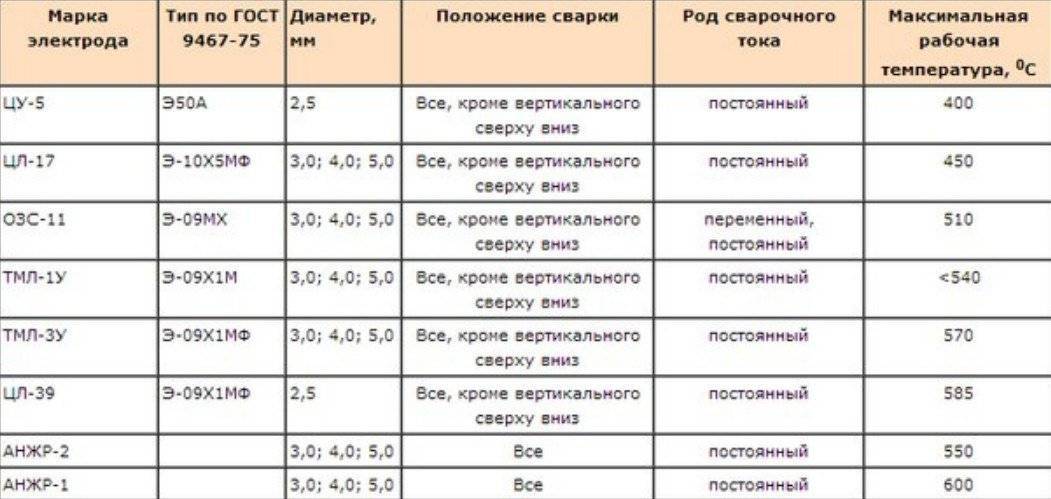

| Легированные теплоустойчивые стали | ТМЛ-1У, ТМЛ-3У, ЦЛ-39 |

Диаметр электрода подбирают по толщине заготовки:

| Толщина заготовки, мм | Диаметр расходника, мм |

| 1,5-2 | 2 |

| 3 | 2,5 или 3 |

| 4-5 | 3 или 4 |

| 6-12 | 4 или 5 |

| Более 13 | 5 или 6 |

Заготовки толщиной менее 1,5 мм вручную не сваривают.

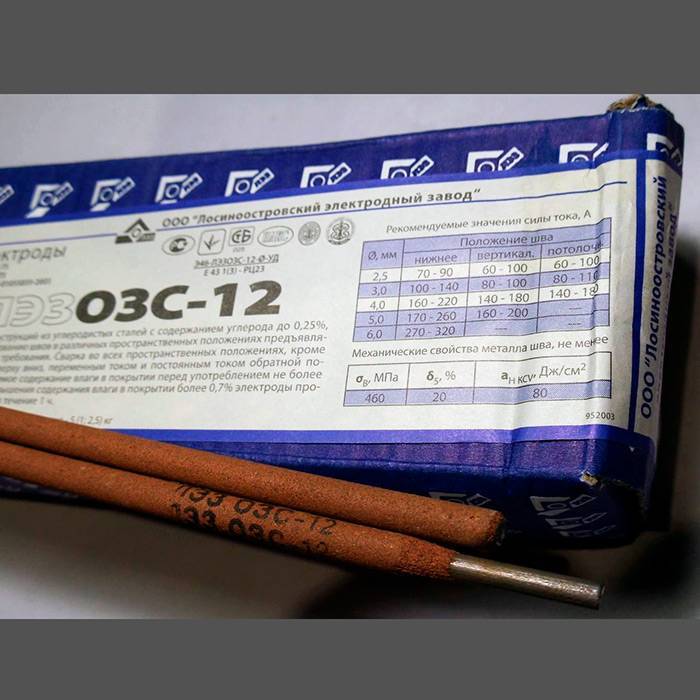

С диаметром расходника взаимосвязана сила сварочного тока. Рекомендуемая величина указана на упаковке.

Примерные значения приведены в таблице:

| Диаметр электрода, мм | 2 | 2,5 | 3 | 4 | 5 | 6 |

| Сила тока, А | 40-64 | 65-80 | 70-130 | 130-160 | 180-210 | 200-350 |

По требуемой силе тока выбирают сварочный аппарат.

Сведения об электродах

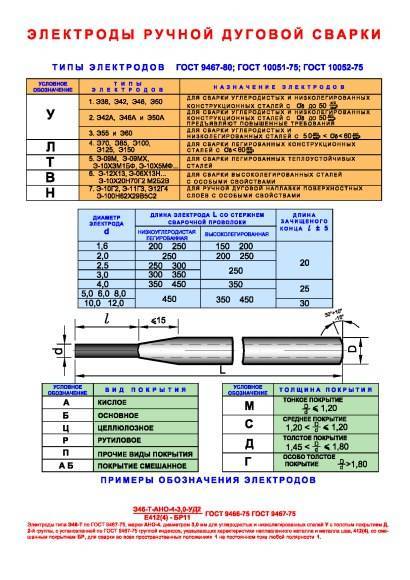

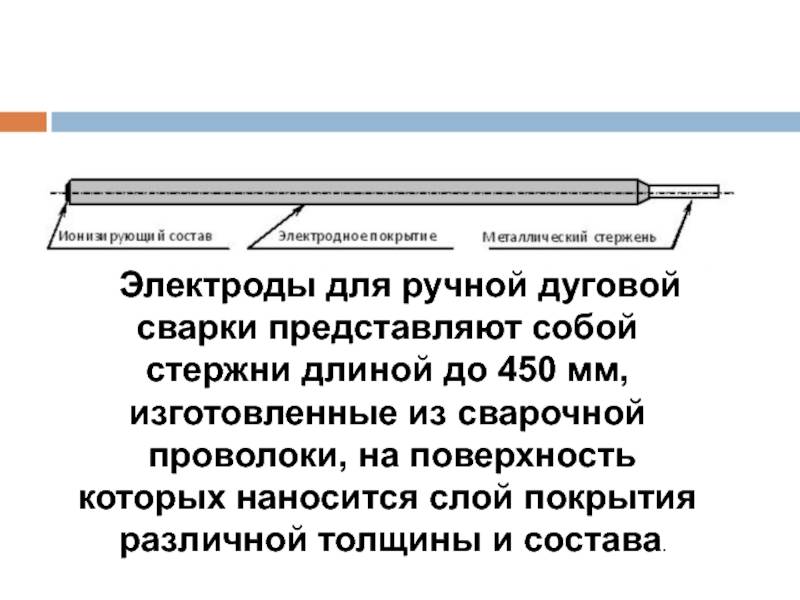

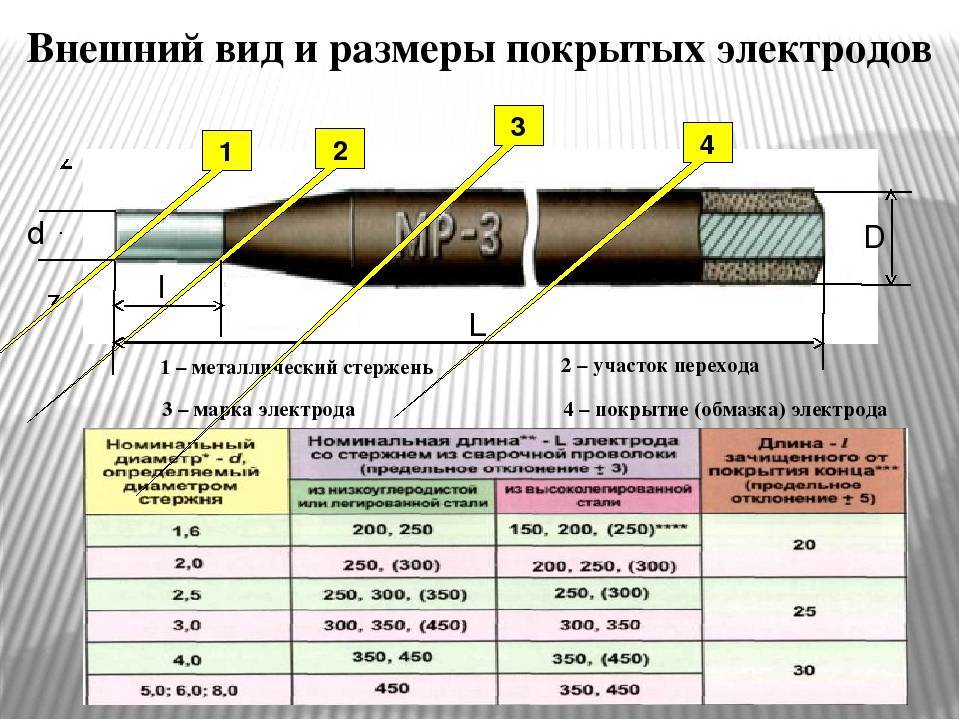

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

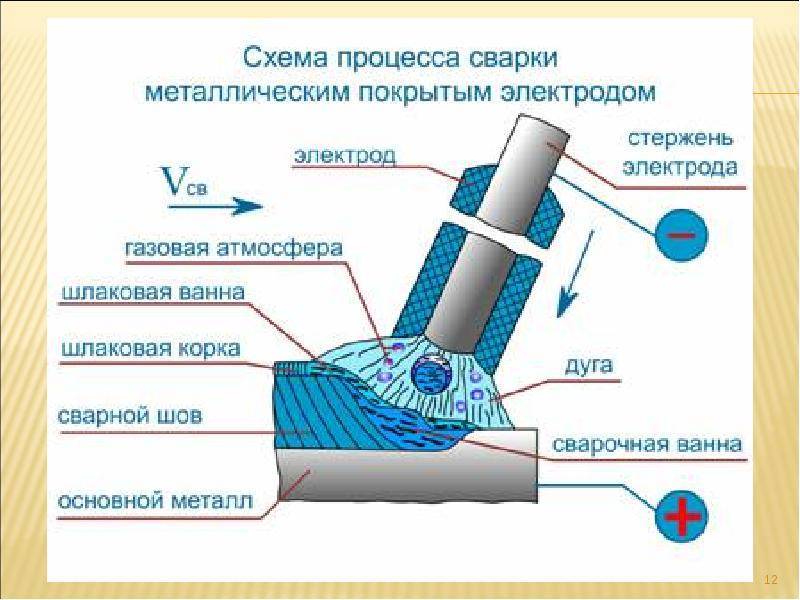

Сварочный электрод нужен для создания стабильного электродугового разряда. Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

- расходник и детали подключены к источнику тока;

- промежуток между ними составляет 2-4 мм.

Рекомендуем ознакомиться

Подробнее вы можете узнать из нашей статьи что такое дуга.

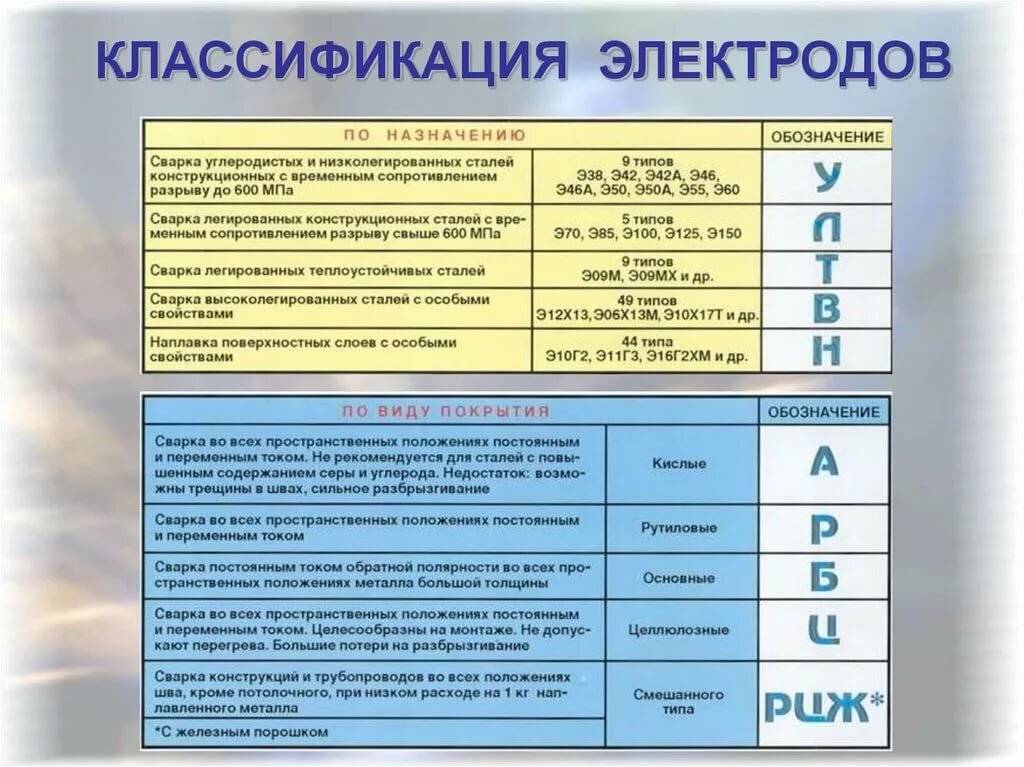

Классификация элементов

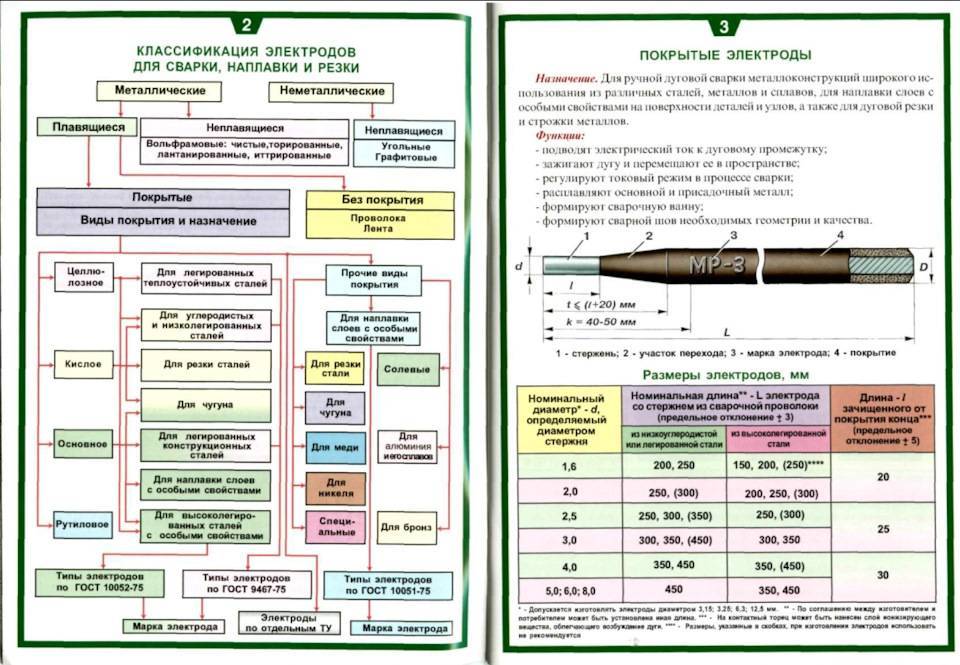

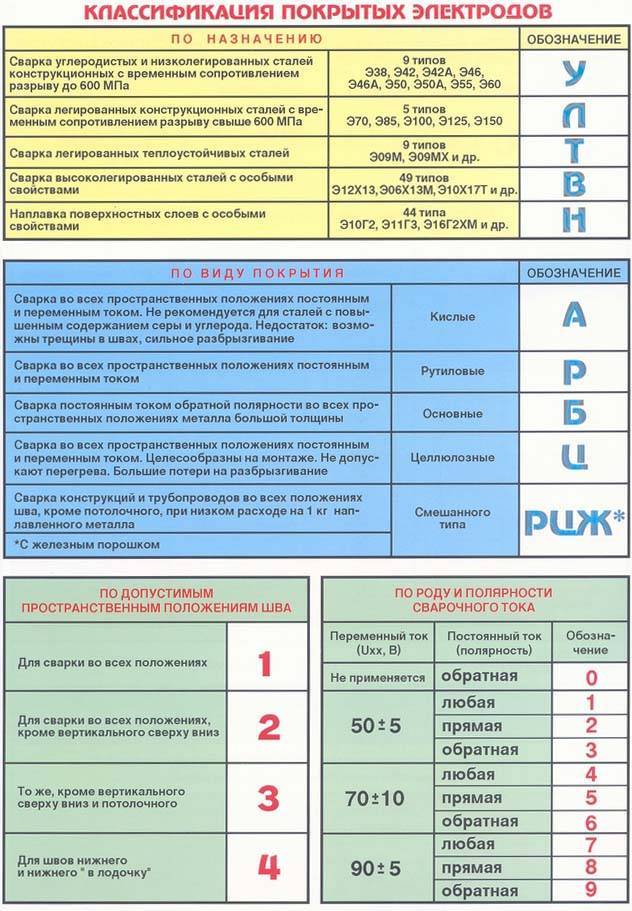

Расходники делятся на типы:

- Плавящиеся. Снабжены покрытием, выполняющим защитную и другие функции.

- Неплавящиеся.

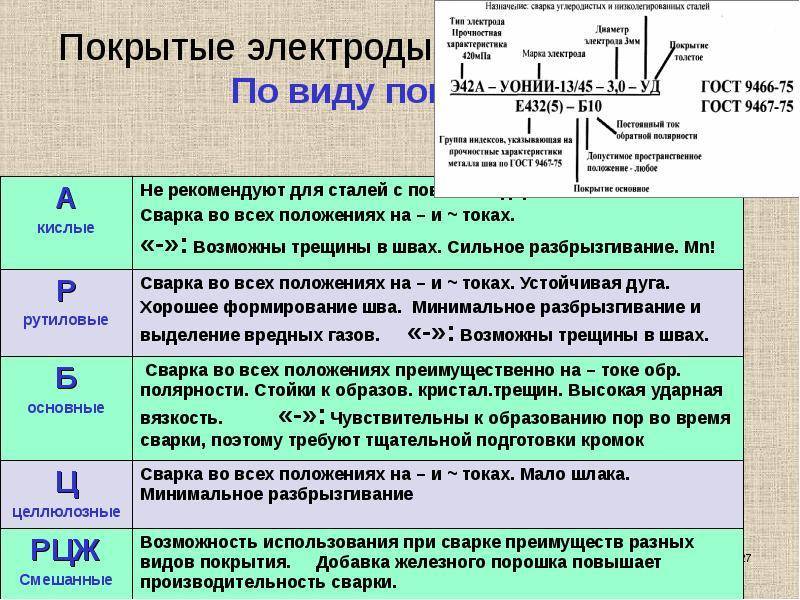

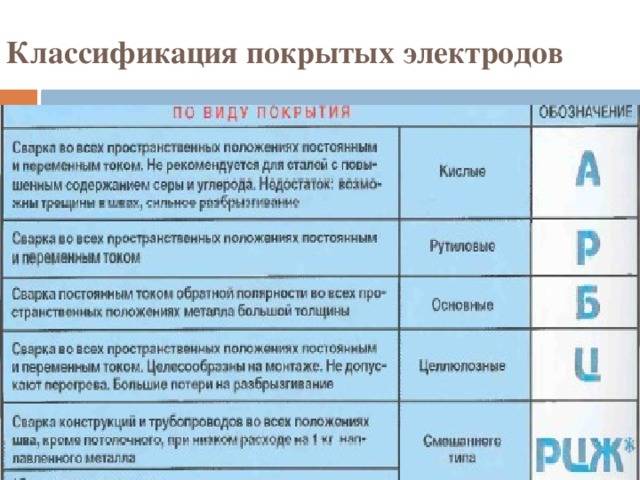

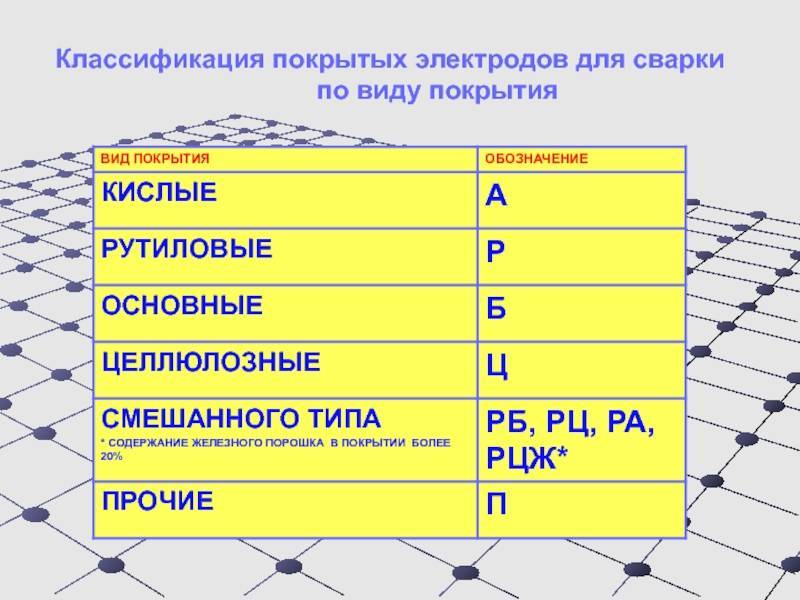

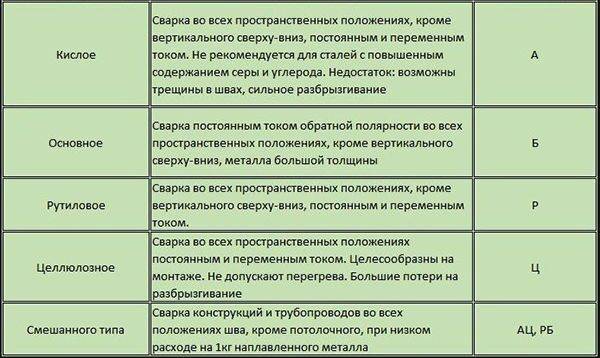

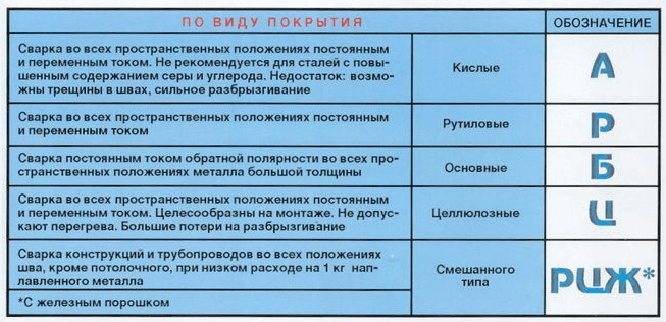

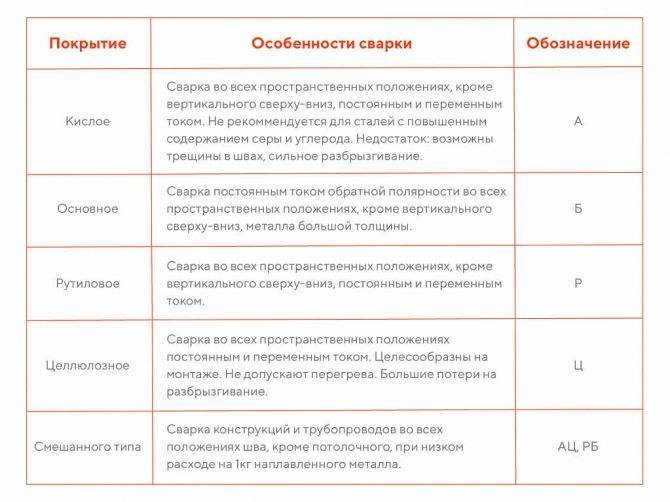

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

- Кислые.

- Основные.

- Целлюлозные.

- Рутиловые.

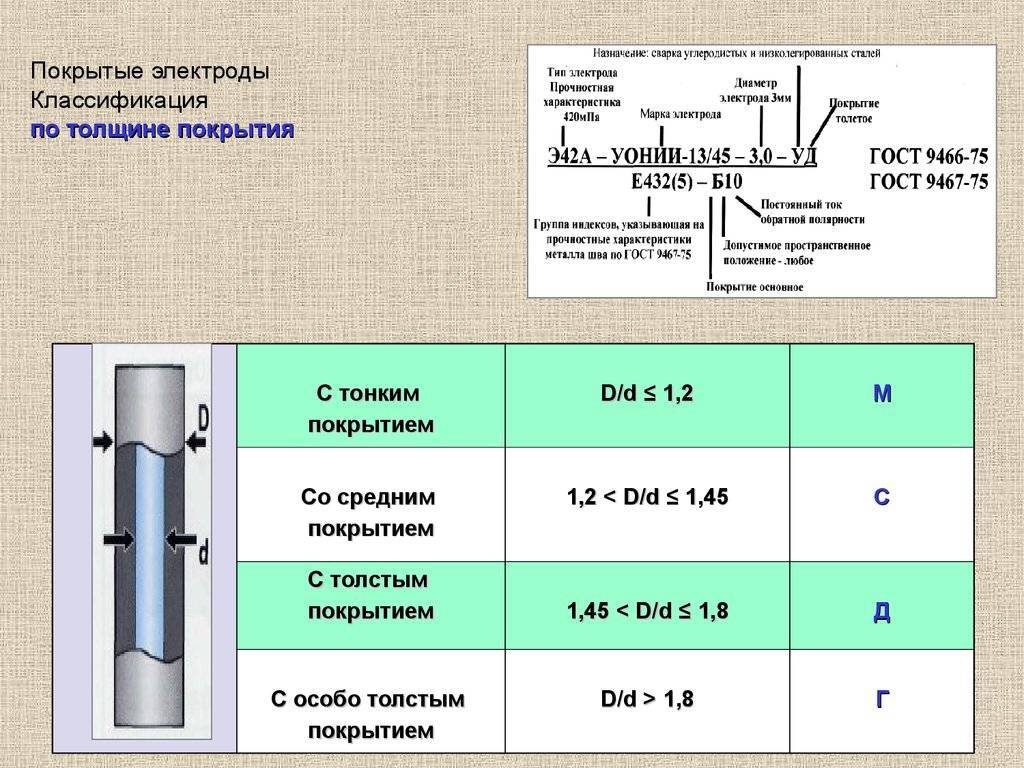

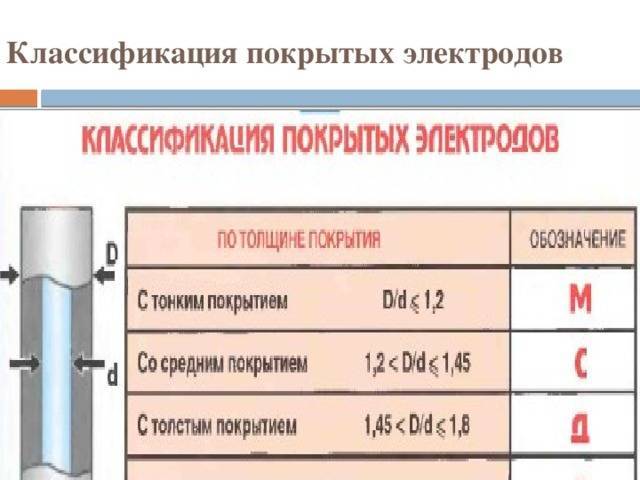

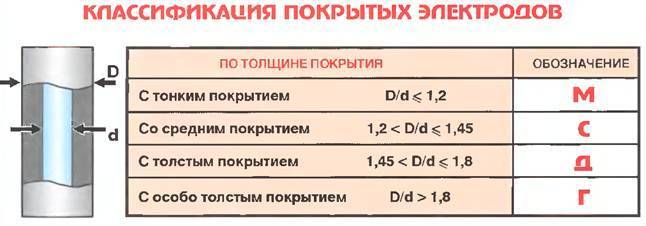

Различают 4 вида:

- Особо толстое – D/d больше 1,8.

- Толстое – менее 1,8.

- Среднее – менее 1,45.

- Тонкое – менее 1,2.

Особенности эксплуатации

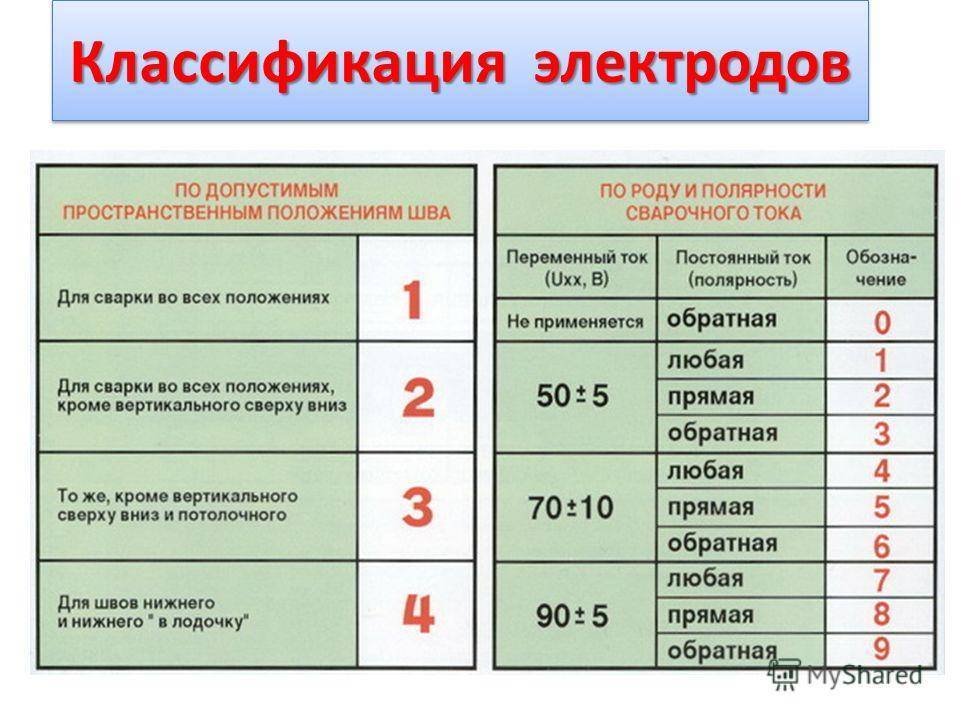

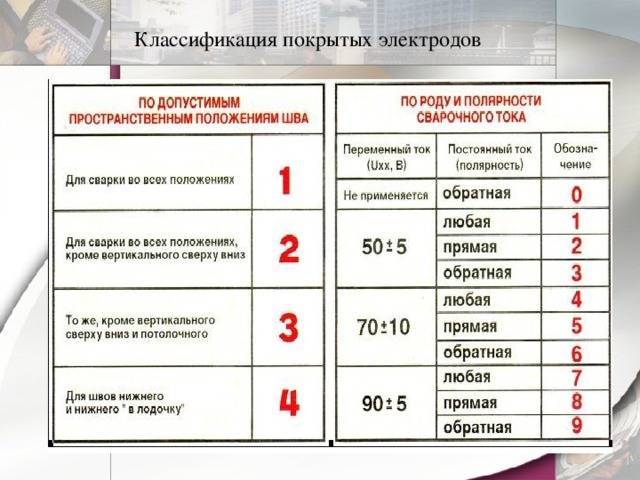

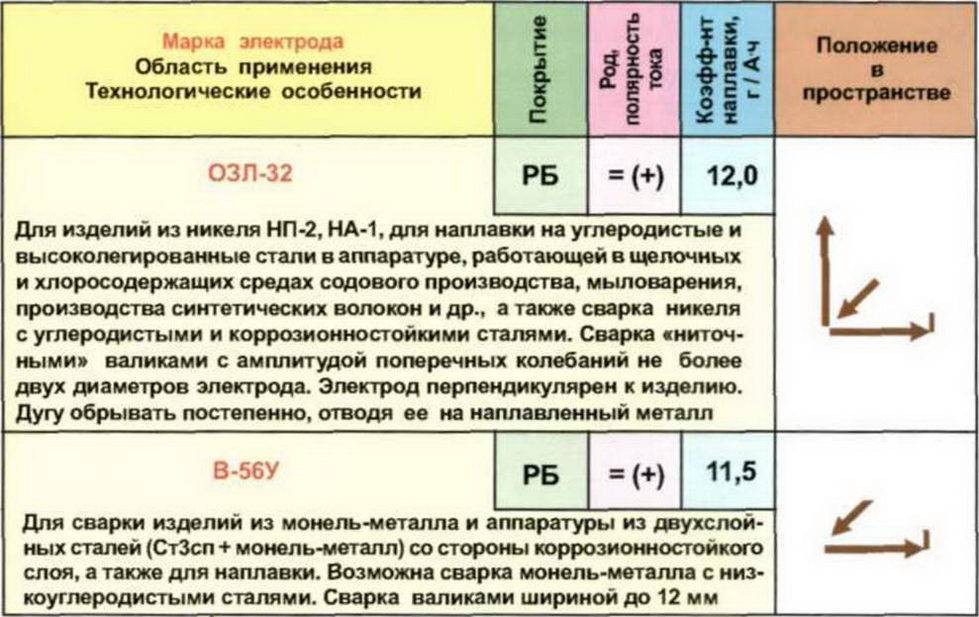

По типу электрода подбирают ток:

- постоянный;

- переменный.

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

- Постоянный с прямой полярностью. Положительный полюс источника подключают к заготовке.

- С обратной полярностью. «Плюс» подключен к электроду.

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

- Потолочные.

- Вертикальные снизу вверх.

- Те же в противоположном направлении.

- Нижние.

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

- Силы тока.

- Длины дуги.

- Диаметра расходника.

- Скорости и характера его перемещения.

- Угла наклона к поверхности заготовок.

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

- Металл расходника успевает окислиться за время пути к сварочной ванне.

- Дуга «гуляет» по стыку, что приводит к распределению тепла по большой площади. В результате уменьшается глубина провара, усиливается разбрызгивание основного материала (он отскакивает от нерасплавленной поверхности).

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

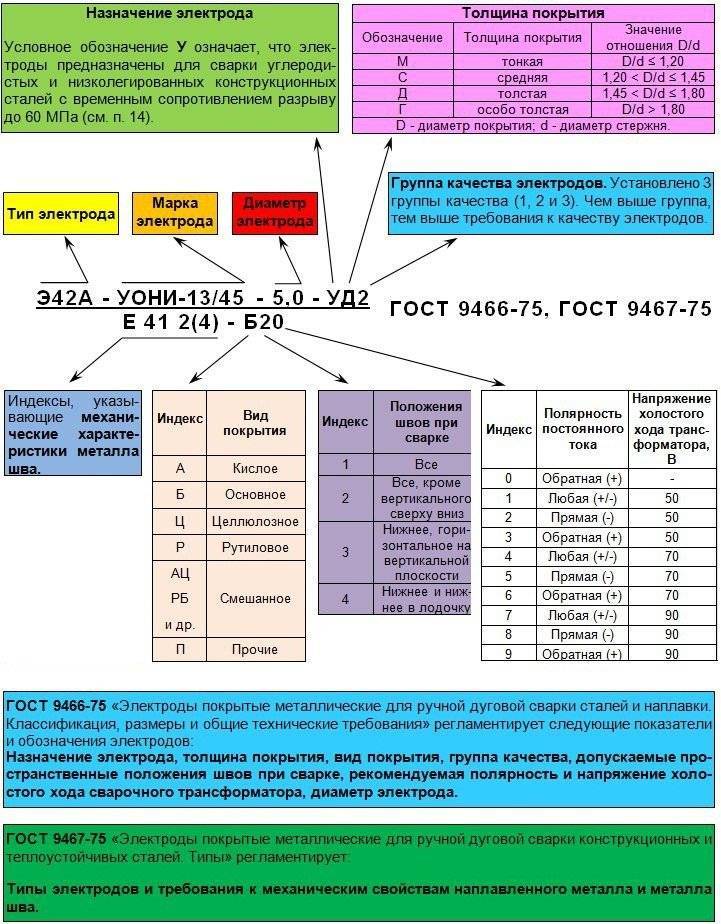

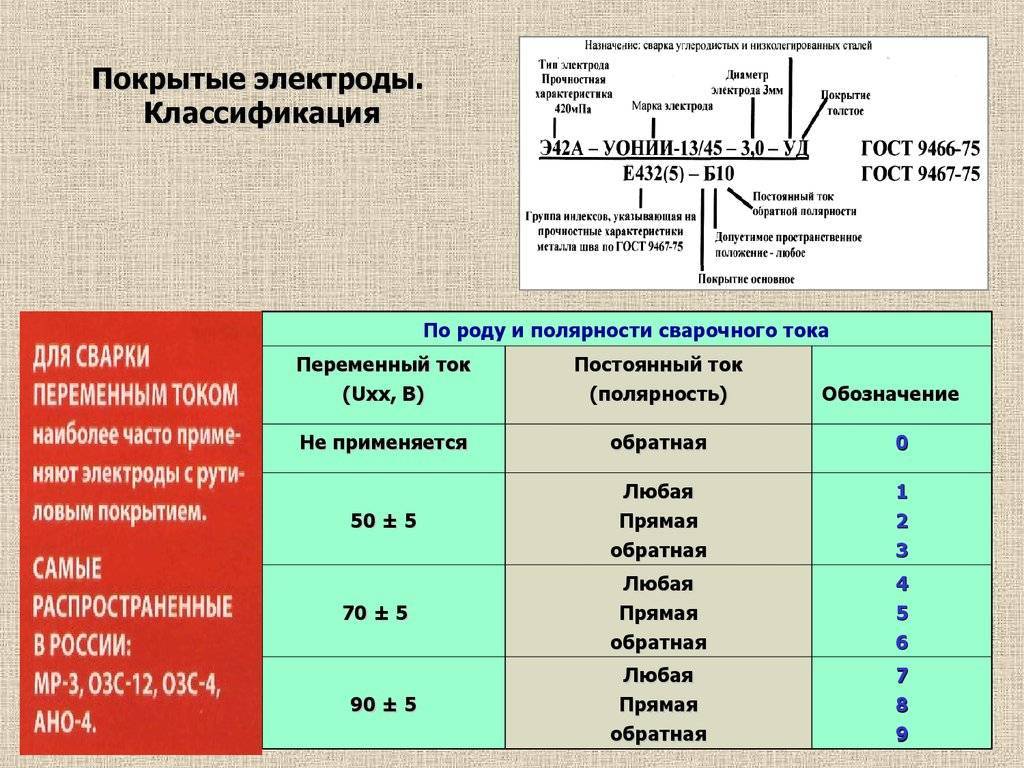

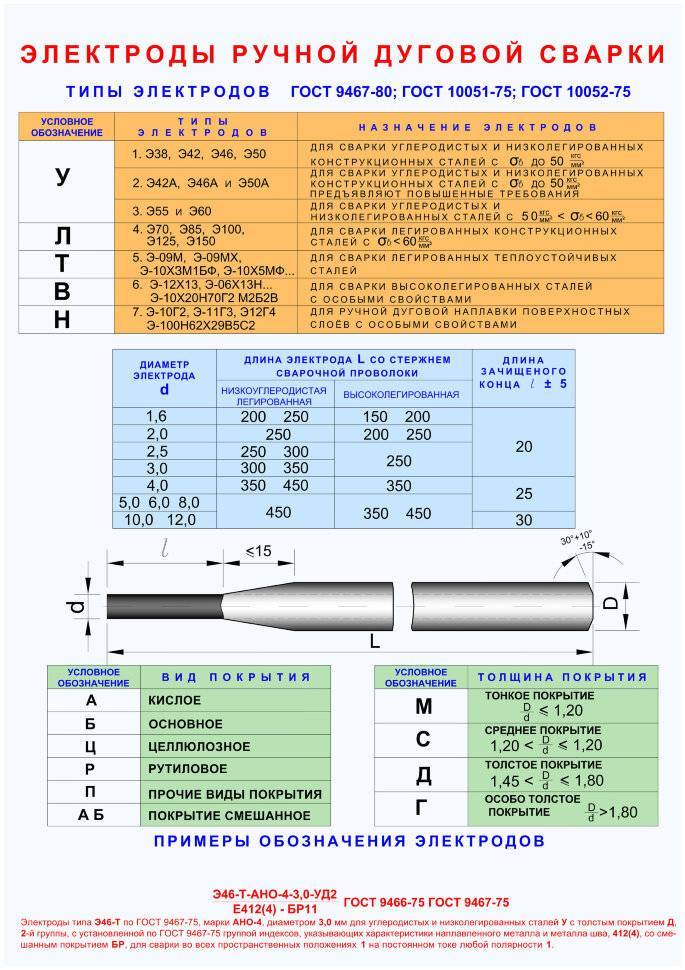

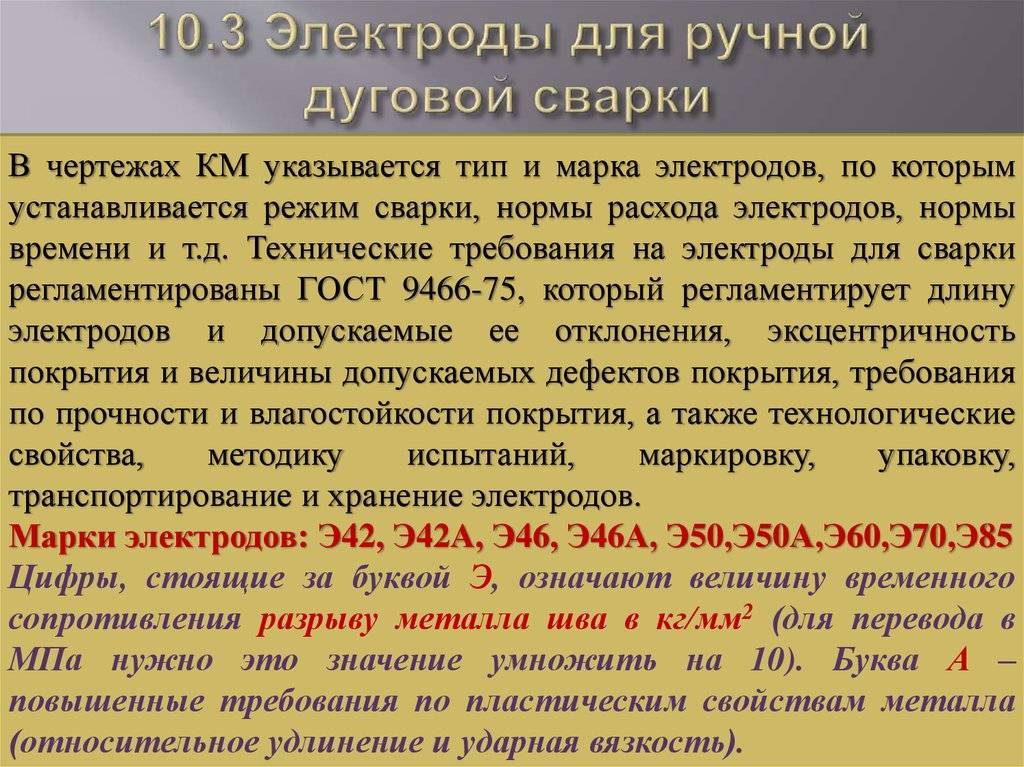

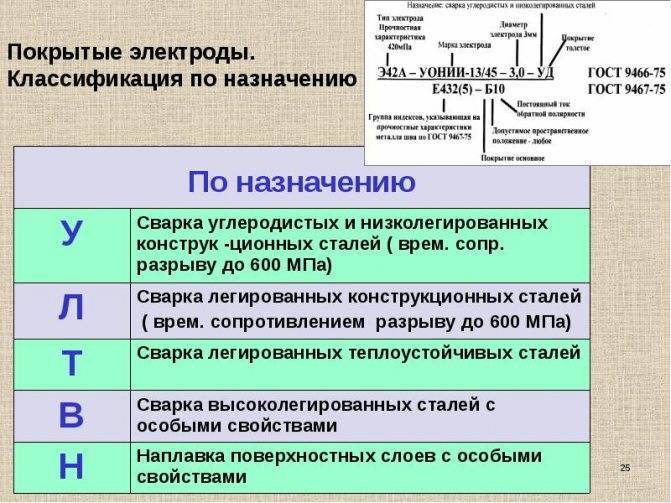

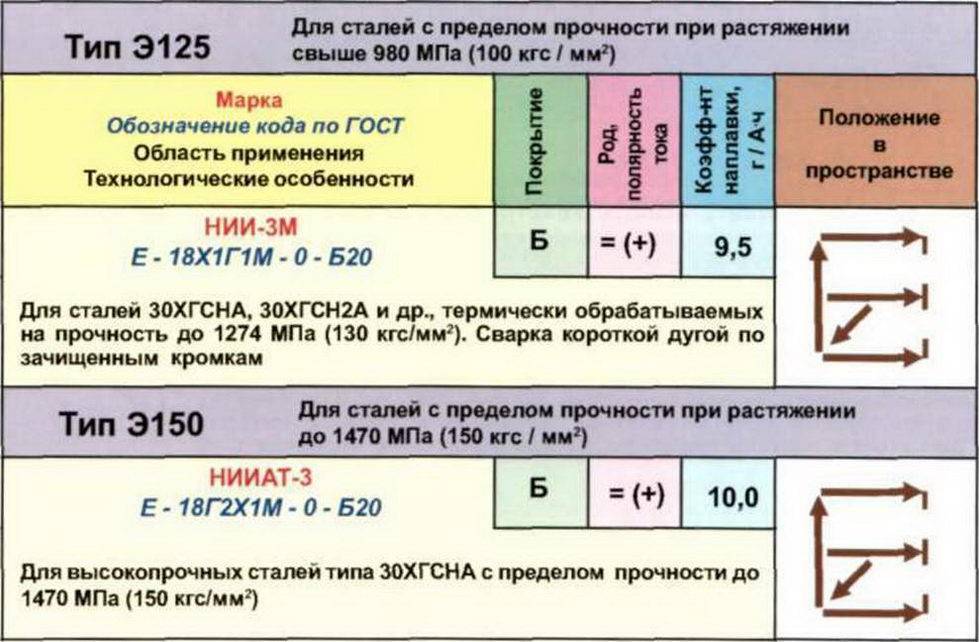

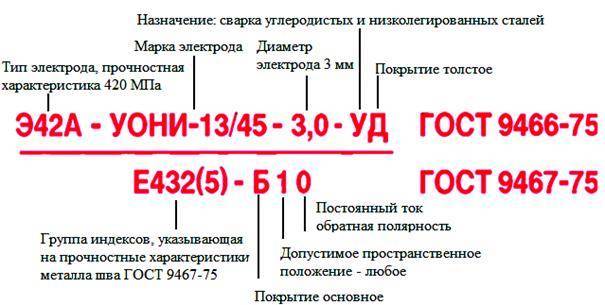

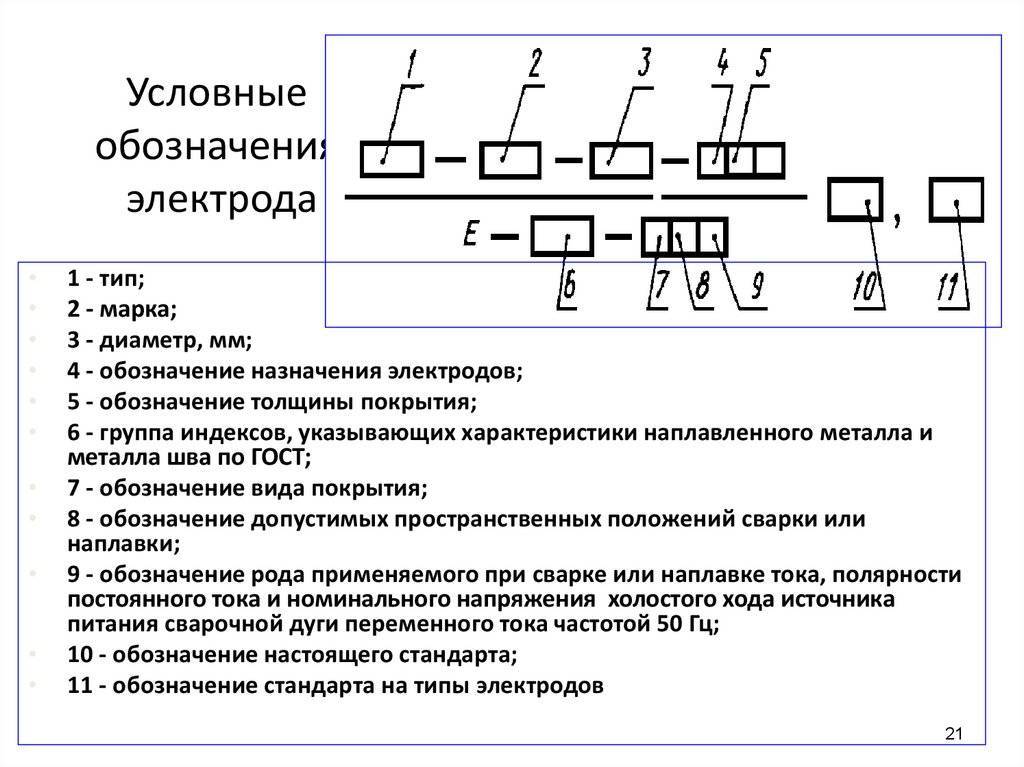

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

- Числитель – Э46-МР-3 АРС-3-УД.

- Знаменатель – Е432(3)-Р21.

Первый символ числителя обозначает способ сварки. В данном случае – ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере – 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция – марка электрода (МР-3).

АРС – сокращенное обозначение производителя (завод «Арсенал»).

3 – диаметр.

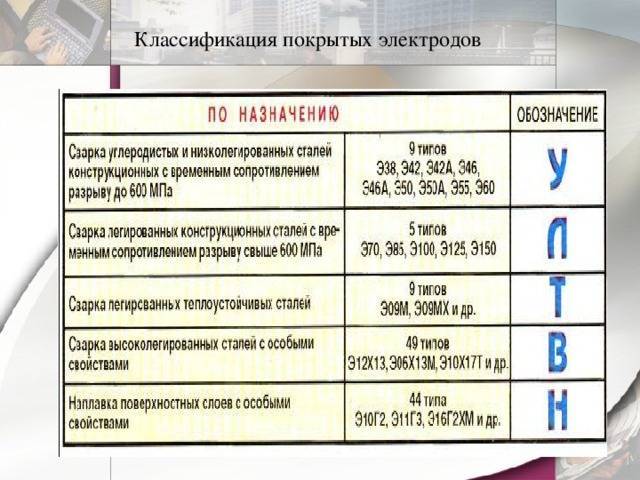

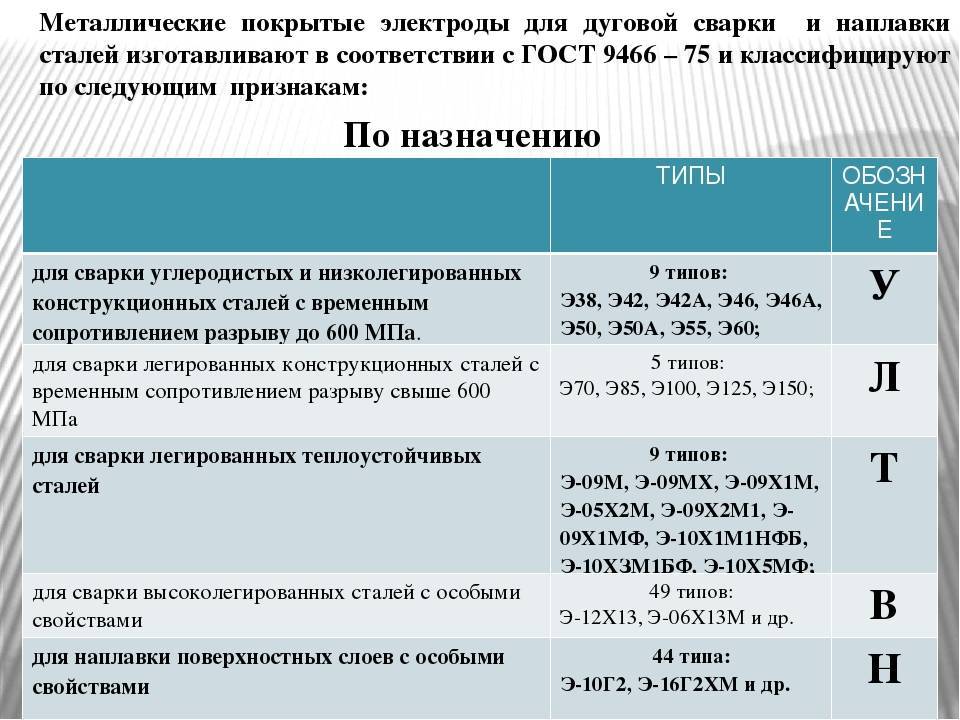

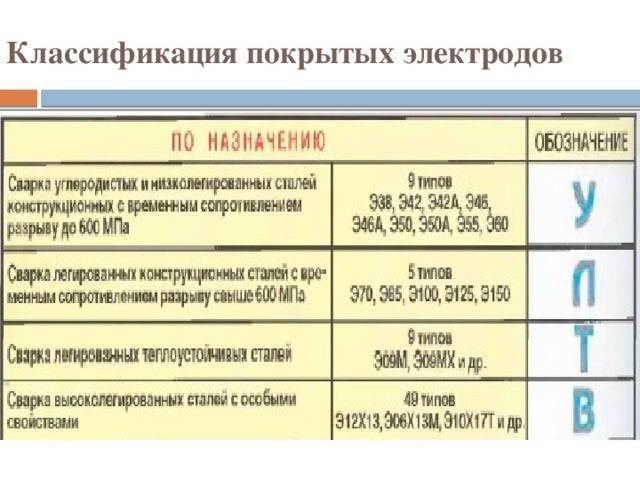

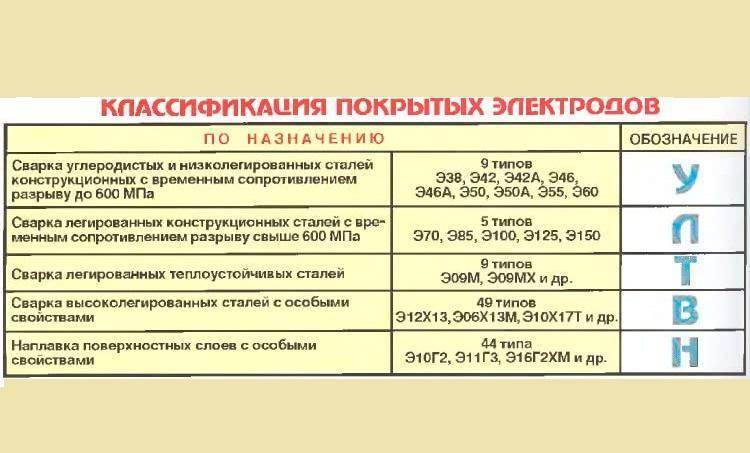

Следующий символ обозначает тип стали:

- У – углеродистую и низколегированную;

- Л – легированную;

- Т – теплостойкую;

- В – высоколегированную с особыми свойствами.

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

- М – тонкое;

- С – среднее;

- Д – толстое;

- Г – особо толстое.

Первый символ знаменателя – тип электрода по международной системе обозначений. В данном примере – плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 – это 24% и более.

Далее цифрой обозначают допустимую температуру. Например, 3 – до -20°С, 6 – до -50°С и т.д.

Следующим символом зашифрован тип покрытия:

- Р – рутиловое;

- А – кислое;

- Б – основное;

- Ц – целлюлозное.

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

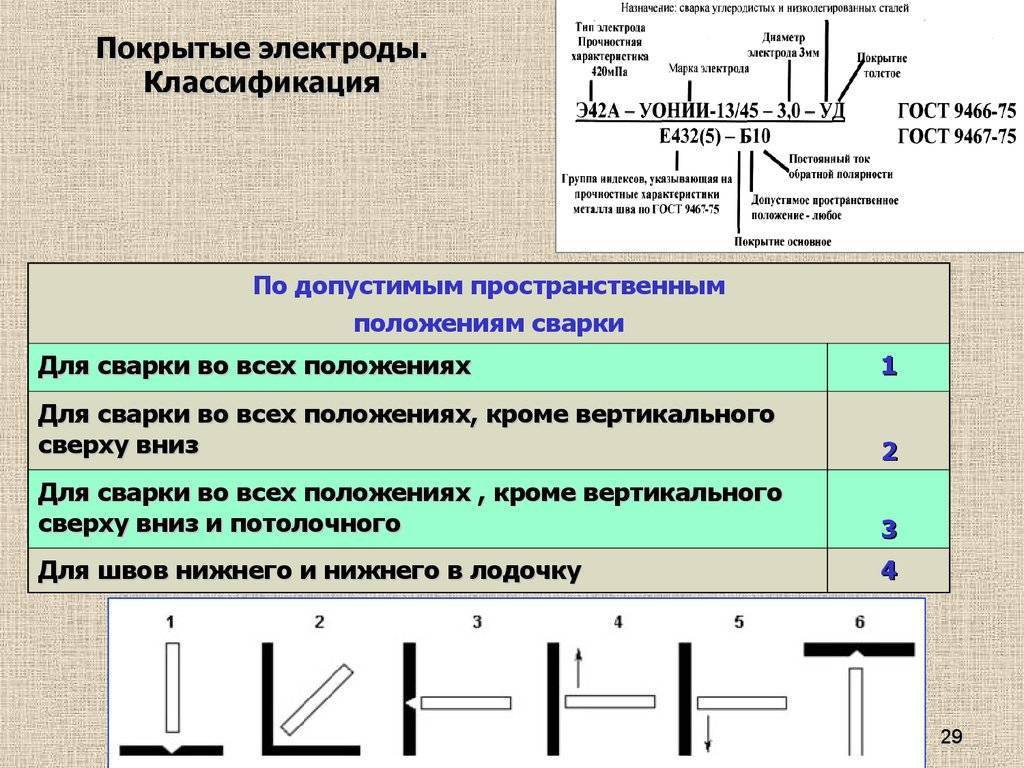

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

- 1 – все;

- 2 – все, кроме вертикальных в направлении сверху вниз;

- 3 – нижние, горизонтальные на вертикальной плоскости и вертикальные снизу вверх;

- 4 – нижние и нижние в лодочку.

Удобное применение

Легкость и удобство работы именно с этими электродами давно подтверждают сварщики.

Илья Кренин, сварщик с 115-летним стажем: «Рутил удобен при сварке, это точно, такие электроды способны заново зажечь дугу – без удаления пленки с кратера электрода, так как сам рутил является полупроводником

Это важно, когда выполняется работа коротким швом. Не будешь же каждый раз после прерывания дуги вновь проводить обрабатывающие работы, это все время

А с рутилом удобно и быстро, а главное – очень качественно».

Сварку следует производить плавными равномерными спокойными движениями, расплавленные капли легко переносить на основной металл.

Классификация по назначению

Электроды предназначены для сварки:

- Сталей: низкоуглеродистых, высокоуглеродистых, легированных — в том числе, нержавеющих и жаропрочных (аустенитных).

- Чугунов — сплавов с повышенным содержанием углерода — 2,14% или более.

- Алюминия и сплавов.

- Меди, латуни и бронзы.

Мнение эксперта

Левин Дмитрий Константинович

Не всегда электроды используют по прямому назначению. Пример: присадку для работы со сталью (и нержавейкой) применяют для сварки некоторых сплавов чугуна.

- Для сварки сталей разных марок

- Для работы с чугунными сплавами

- Для сварки алюминия

- Для работы с медью и её сплавами

Чтобы обеспечить качественное соединение, нужно стараться, чтобы материал электрода по составу максимально соответствовал сплаву свариваемых деталей.

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Лучшие электроды с основным покрытием

Рассматриваемые в данной статье электроды с основным покрытием, применяются для сварки постоянным током. При сгорании они выделяют много углекислого газа, который служит в качестве защиты сварочной ванны.

Используются такие электроды для сварки ответственных конструкций, обеспечивая при этом качественное и надёжное соединение. Однако не обойтись и без ложки дёгтя, поскольку электроды с основным покрытием имеют повышенную чувствительность к влаге. Варить такими электродами, когда они отсыреют, становится проблематично.

Рассмотрим самые популярные электроды с основным покрытием, которые отличаются повышенным качеством.

Защитные покрытия электродов для ручной дуговой сварки

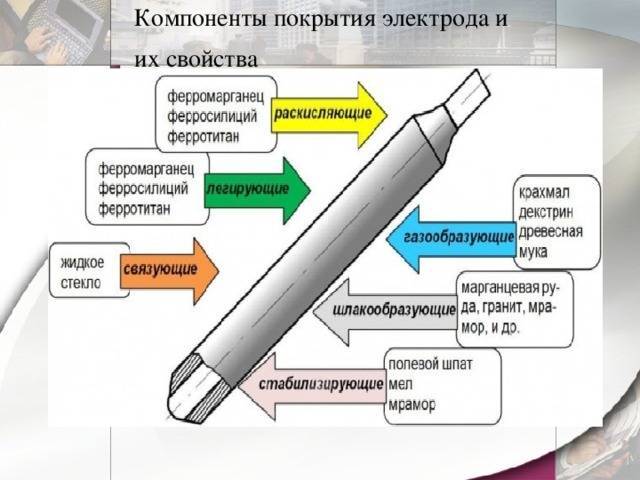

В состав защитных покрытий, наносимых на электроды, входят различные компоненты,

выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие

как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная

мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия.

Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или

различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат,

кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан,

никель, хром и др. Как раскислитель, часто используется алюминий, который вводится

в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех

составляющих, является жидкое стекло. Жидкое стекло представляет собой водные

растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность.

Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных

металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия

входит железный порошок, доля которого может достигать 60% от всей массы покрытия.

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Особенности

Чтобы рутил-электроды работали эффективно и в полном объеме, надо знать несколько правил их использования:

- Перед работой просушить не менее суток или прокалить час при температуре 160-180 градусов;

- Готовить кромки к сварке. Особенно при толщине металла 6-7 мм;

- Зазор – одинаковый на протяжении всей сварки;

- Зажечь дугу при смене электрода чуть выше окончания шва.

Из рекомендаций профессиональных сварщиков хочется обозначить:

- Лучше варить не очень тонкий металл, так как могут появиться поры (тонкий металл требует таврового шва и больших размеров электродов);

- Пригодны для сварки стали, имеющей окалину;

- Лучшие электроды для сварки на потолке и вертикально;

- Работу можно производить как в домашних условиях, так и в производственных масштабах.

Отрасли применения

Рутиловые сварочные электроды широко используют для работ:

- на трансформаторах;

- генераторах;

- инверторах;

- на газовых магистралях;

- при проводке воды;

- при строительстве распределительных сетей;

- в нефтепроводах;

- при ремонте инструмента и запчастей;

- при наплавке толщины деталей.

Широко применяются в строительстве, в машиностроении, электротехнической промышленности, в производстве конструкций коробчатого типа, в нефте-газовой промышленности – для сварки труб.

Могут работать:

- на постоянном токе;

- при резком понижении напряжения в сети;

- на переменном токе;

- в любом пространственном положении.

В сваривании труб любого диаметра и состава рутиловые электроды – самые лучшие и востребованные.

Марки и соответствие ГОСТу

Все электроды этого вида по составу полностью соответствуют стандартам и ГОСТам — 9466-75, 9467-75, соответствуют международным стандартам.

Различают различные марки – в зависимости от состава покрытия. Маркировка обозначена на упаковке, где буква Р соответствует рутилу, а Ц – говорит о наличии целлюлозы в составе покрытия.

Буквы и аббревиатуры на коробках расшифровываются следующим образом:

- МР – марка;

- МП3 – марка и диаметр;

- У – для сварки углеродистых и низколегированных сталей;

- Д – с толстым покрытием;

- Трехзначные числа – индексы, характеризующие металл шва и наплавленный металл.

Эти элементы сварки выпускают как отечественные производители, так и зарубежные.

Таблица производителей рутиловых электродов

| Страна-производитель | Марка |

| Россия | МР-3, МР-3С; ОЗС-4, ОЗС-6, ОЗС-12; АНО-21; ЗРС-1; ЗРС-2 |

| Турция | GEKA ELIT |

| США | Omnia 46 |

| Швеция | OK 46.00 |

| Китай | AWS E6013 и Е-7018 |

Чаще применяют отечественные виды, так как они отличаются низкими ценами — от производителя, а по качеству и соответствию европейским стандартам ничуть не уступают зарубежным аналогам.

Существует различная упаковка – от 1 кг до 5-ти, что позволяет выбрать количество электродов в зависимости от масштаба предстоящих сварочных работ. В зависимости от материалов для сварки применяются электроды разного диаметра:

- 2 мм

- 2,5 мм;

- 3,2 мм;

- 5 мм;

- 6 мм.

Длина варьируется от 300 до 450 мм.

Помимо опыта сварщика и его знаний, необходимы качественные, экономичные, наиболее безопасные электроды – таковыми являются рутиловые. Стабильно удерживает горение электрической дуги и аккуратный шов – также привлекает опытных мастеров в сварке именно к данному виду.

Перед сварочными работами получите консультации специалистов, ведь вполне вероятно, что рутиловые электроды – это то, что нужно именно вам, только уточните их количество, размеры и тонкости подготовки к работе. Ведь сварка – это процесс, требующий определенных навыков и квалификации.

Если решили произвести сварные работы в домашних условиях, также проконсультируйтесь у опытного мастера и внимательно читайте инструкции и все, что написано на упаковках. Электроды не приемлют небрежного отношения. Правила сварки следует соблюдать неукоснительно, используя средства защиты, в том числе защитные очки и специальные рукавицы.

Профессионально применяя эти электроды, вы обнаружите, что и шов получился красивым, и затраты небольшие, и удобно работать.

Как выбрать сварочные электроды

Диаметр. При выборе диаметра электродной продукции отталкиваться необходимо от толщины соединяемых элементов и возможностей сварочного аппарата. Наиболее популярной и универсальной считается тройка (3 мм).

Покрытие. Нанесение покрытия преследует несколько целей. В первую очередь защищается стержень от коррозии. Но еще важнее становится образование в зоне сварки защитной атмосферы, которая предотвращает образование шлака.

По-разному ведут себя электроды при сварке грязных или ржавых поверхностей

Не все сварщики уделяют чистоте сопрягаемых кромок должное внимание. Поэтому им больше понравятся неприхотливые расходники, пусть даже цена у них будет немного выше

Марка электродов. Основная масса электродной продукции хорошо сваривает низкоуглеродистые и низколегированные стали. А вот для работы с нержавейкой или легированными сортами следует отдать предпочтение специализированным расходникам.

Хранение. Разные виды покрытий способны впитывать в определенных количествах влагу. Она негативно влияет на качество шва, проблемы появляются с розжигом дуги, некоторые электроды полностью становятся непригодными для сварки. Поэтому лучше найти место для пачки электродов в отапливаемом сухом помещении.

Производитель. Еще недавно отечественные сварщики с восхищением говорили об импортной электродной продукции, которая была на голову выше отечественных аналогов. Сегодня наметилась тенденция к улучшению качества российских электродов, они мало в чем уступают зарубежным конкурентам.

В наш обзор попали 13 лучших сварочных электродов. При составлении рейтинга были учтены мнения экспертов и отзывы российских сварщиков.

Это интересно: Какие электроды лучше для сварки инвертором?

Прокалка, сушка и хранение

При хранении электродов в холодном и влажном месте происходит отсыревание. Наличие влаги затрудняет поджиг, приводит к залипанию и разрушению покрытия. Перечисленные факторы негативно сказываются на качестве работы, поэтому проводится предварительная подготовка.

Прокалка и сушка отличаются температурой и способом нагрева. Прокалка электродов – это термическое воздействие, направленное на снижение содержания влаги в покрытии. Сушка проходит при меньших температурах с постепенным нагревом.

Прокаливать необходимо:

- после попадания влаги;

- после длительного хранения;

- когда электроды лежали во влажном месте;

- при сложностях в работе, вызванных содержанием влаги.

Больше двух раз электроды прокаливать нельзя, иначе покрытие может отделиться от стержня.

Рисунок 14 — Термопенал

Сушка помогает повысить температуру расходников перед работой, чтобы перепад температур не испортил сварочную ванну и шов был качественным. Операция помогает создать герметичное соединение в изделиях под давлением. Именно постепенный нагрев помогает выпарить влагу и избежать образования известкового налета. Режим и продолжительность сушки зависят от марки электродов и указываются производителем на упаковке. Остывание должно быть вместе с печью, чтобы избежать резкого изменения температуры.

Рутиловый и целлюлозный типы покрытия менее чувствительны к влаге. Прокалка перед работой необязательна. В случае насыщения влагой целлюлозные электроды просушивают при t=70 °C и не выше, чтобы избежать трещин. Рутиловые сушат при 100–150 °C на протяжении 1–2 часов. Распакованные основные электроды прокаливают 1–2 часа при t=250–350 °C.

Для нагрева используются электропечи, термопеналы и пеналы-термосы. Оборудование позволяет регулировать температуру и обеспечивать нагрев до 100–400 °C. Для сушки в домашних условиях подойдет электродуховка. «Самобытный» способ сушки – это промышленный фен. Электроды помещают в трубку и направляют в нее поток горячего воздуха.

Хранение

Правильное хранение электродов поможет не потерять свойства и избежать сушки. В месте хранения должно быть тепло и сухо, без резких колебаний. Даже суточные изменения сопровождаются выпадением росы, которая быстро поглощается обмазкой. Температура не должна опускаться ниже 14 °C, а влажность держаться в пределах 50%. Срок годности электродов при соблюдении условий хранения ограничивается только их состоянием.

Рисунок 15 — Самодельный пенал для хранения

ПОСМОТРЕТЬ Пенал для хранения электродов на AliExpress →

Заводская упаковка имеет герметичную запайку в пленку, которая защищает от воздействия влаги. Хранить пачки следует на полках и стеллажах, но не на полу и не возле стен. Для длительного хранения рекомендуется держать распакованные стержни в термопеналах подходящего размера. Такую тару можно приобрести в специализированном магазине или изготовить самостоятельно.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Составляющие электрода

Электрод – это проволока, которая сверху обмазана специальным составом, называющимся обмазкой. В процессе сварки проволока (сердечник) плавится под действием электрического тока высокой мощности, заполняя собой пространство между сварными металлическими изделиями. Плавится также и обмазка, которая в процессе горения выделяет газ. Последний обволакивает зону сварки, не давая кислороду проникнуть внутрь.

Второе предназначение обмазки – это защита самого сварного слоя. В процессе плавления часть обмазочного материала становится жидкой и покрывает собой сварочный шов. Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

- В процессе плавки металла кислород будет забирать часть энергии на себя, поэтому электрического тока может не хватить на саму сварку.

- При соприкосновении с кислородом при небольшой влажности на металлах появляется окисел, снижающий его качественные характеристики.