Шина из алюминиевого профиля или рельса

Понадобится:

- два куска профиля из алюминия;

- два куска фанеры разной толщины;

- винты и саморезы с плоскими головками;

- гайки М3.

Сначала к отрезку тонкого фанерного листа винтами крепится отрезок профиля более крупного сечения. По его сторонам саморезами прикручивают полосы из толстой фанеры, излишки которых обрезают по ширине.

Далее к работе готовится пила. Для этого в большой профиль нужно поместить профиль, имеющий меньшее сечение. Необходимо следить за тем, чтобы он двигался свободно, не стопорился головками болтов. Затем винтами-барашками он прикрепляется на подошву циркулярки параллельно распилочному диску. Оба профиля должны иметь форму буквы П. Пила закрепляется на шине

, которая кромкой накладывается на разметку заготовки, и с помощью струбцинов фиксируется. Механизм готов к работе.

Описанные конструкции самодельных направляющих шин для циркулярок получили самое большое распространение. Очевидно, имеются и другие варианты таких приспособлений, которые можно сделать в домашних условиях. Обойдутся они при этом значительно дешевле, чем сделанные на заводе, не уступая им по эффективности. К тому же их можно применить при работе не только с циркулярной пилой, но и с ручной фрезой, и электролобзиком.

Своими руками. Как сделать себя

Как сделать что-то самостоятельно, своими руками. домашний мастер-сайт

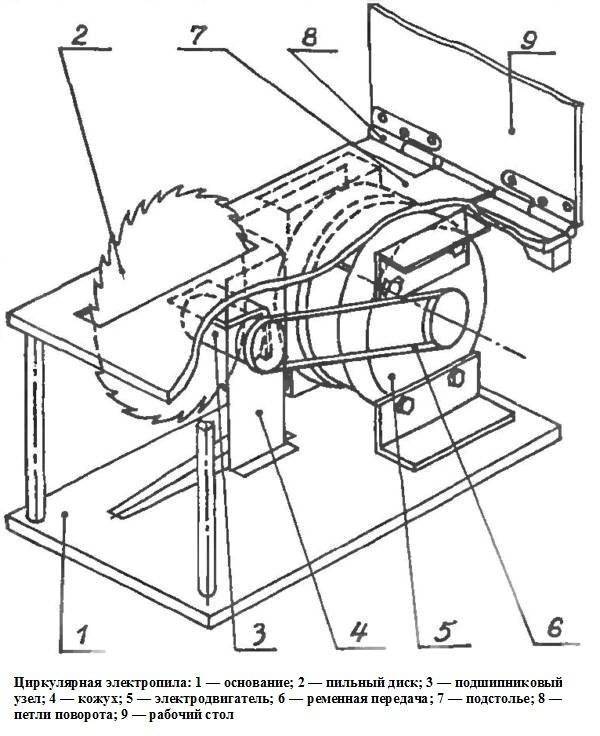

Как сделать самодельные стационарные циркуляры своими руками

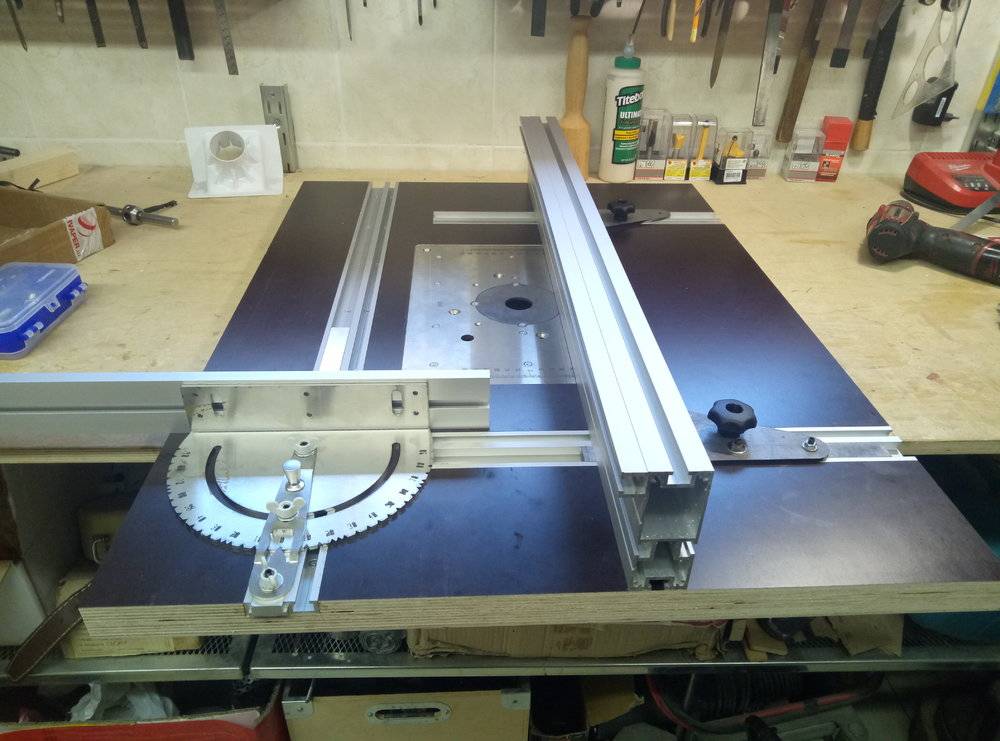

Мы делаем круглый стол

В одной из записей мы уже упоминали, как выбирать и покупать циркулярную пилу (круговую)

. Теперь поговорим о том, как превратить его в стационарный инструмент, необходимый для каждого мастера. самоделькин. Все описанныечертежи и схемы для изготовления циркулярных пил вы найдете ссылку Посмотреть альбом.

Без хорошего электроинструмента сложно построить современный дом. В то же время инструмент. это только бесполезная игрушка, если искусные руки мастера не привязаны к ней.

Электрическая циркулярная пила. чрезвычайно полезный инструмент для нужд дачной конструкции. Отрежьте пиломатериалы разных секций под любым углом, вырежьте листы фанеры или древесноволокнистые плиты. работы, которые традиционно выполняются с помощью вращающегося пильного диска. Но это еще не все, что может быть «круговым». универсальным инструментом, на мой взгляд.

Для меня, например, Циркулярная пила

. незаменимым помощником в выполнении почти всех работ, где требуется выбор древесины. Ключи для сращивания досок в щитах, канавки для суставов посередине или «сквороднем», складки для изготовления всех видов рамок, оконных и дверных рамок. это и многое другое легко разрезать, имея под рукой такой замечательный инструмент, как электрическая циркулярная пила. Он может работать как в ручном режиме, так и в стационарном режиме. Однако в любом случае целесообразно использовать другое, облегчающее рабочее оборудование.

Так. например, самое простое устройство, которое позволяет вам легко и быстро увидеть край необрезной или просто неровной доски, является стоп-баром. В качестве последнего я использую либо хорошо вырезанный деревянный грабли, либо кусок алюминиевого угла

Я прикрепляю планку к доске зажимами (или гвоздями, приводя их в предварительно просверленные отверстия), принимая во внимание расстояние до края базовой плиты (рис.1). Работа с упорной планкой чрезвычайно просто

правый край базовой пластины инструмента прижимается к этому устройству, и я сделать разрез, который оказывается исключительно гладким.

Как сделать самодельные приспособления для циркулярной пилы?

Материалы и инструменты, которые понадобятся:

- Текстолит или фанера.

- Шурупы с потайными головками.

- Опорные бруски.

- Струбцины.

- Двухсторонний скотч.

- Оргалит.

- Силиконовый спрей.

- Алюминиевые уголки.

- Парафин.

- ДВП.

Изготовление направляющей

Фанерный лист, который имеет ровные по длине заводские грани, может быть использован для изготовления направляющей шины. Для этого надо от листа отрезать полоску шириной, равной максимально возможной ширине циркулярной пилы. К получившемуся значению нужно добавить 20 см. Длина данного листа должна быть немного больше максимальной длины материала.

Прежде всего нужно отступить 6-7 см от заводской кромки на подготовленном куске фанеры и отрезать полосу. Эта полоска будет линейкой, вдоль которой будет перемещаться станина пилы подобного типа. Часть отрезанного листа фанеры, которая осталась, послужит основанием, на котором будет закрепляться линейка. Вдоль линейки перемещается пила в процессе резки.

Важно позаботиться о том, чтобы высота линейки равнялась толщине станины пилы. Схема сборки циркулярной пилы

Схема сборки циркулярной пилы.

Далее понадобится установить линейку на основание. Она закрепляется на расстоянии 10 см от края. Расстояние может быть и меньше, однако оно должно быть достаточным для использования струбцин.

Заводская грань обязательно должна направляться в сторону, где будет производиться резка. Направляющая приклеивается к основанию и дополнительно крепится шурупами.

В конце нужно удалить лишнюю часть основания. Это можно сделать с помощью использования циркулярной пилы. Изготовленная грань на основании будет такой же ровной по длине, как и грань фанерного листа на линейке.

С подобной направляющей очень просто работать. Основание с линейкой закрепляется на заготовке, к примеру, на ДСП. Закреплять можно с помощью использования нескольких вариантов. В первом способе отрезаемая часть листа будет располагаться со стороны диска пилы, во втором способе – под основанием, на котором закрепляется направляющая линейка.

По длине листа делается 2 метки со стороны, которая соответствует указанным способам резки, на расстоянии, где располагается рез. Расстояние между метками должно быть максимальным

При этом важно учитывать толщину диска.По двум меткам устанавливается основание линейки и закрепляется струбцинами. Глубина губок струбцины должна обеспечивать их монтаж так, чтобы в конце реза пила могла свободно выйти за пределы листа

Если направляющая линейка имеет большую длину, то поперечный рез делать не слишком удобно. Потому целесообразно изготовить конструкцию, которая будет иметь меньшую длину. К примеру, для корпусных шкафов, которые имеют ширину 60 см, понадобится изготовить направляющую длиной 1 м.

Подобные приспособления подойдут исключительно для работы с материалами, имеющими большую ширину и длину. Разрезать доску на ровные брусья данной конструкции невозможно.

Конструкции для циркулярной пилы, которые помогут сделать точный распил

Если диск пилы подобного типа будет оставлять на краях распила рваные волокна и сколы, то можно попробовать изготовить конструкцию для получения нулевого зазора. Понадобится вырезать кусок твердого оргалита, который имеет толщину 6 мм. Далее нужно отвести диск, поднять защитный кожух и приклеить к основанию отрезанный кусок. Сделать это можно с помощью использования двухстороннего скотча. Далее включается пила и диск медленно погружается в твердый оргалит, чтобы была возможность получить пропил с нулевым зазором.

Можно сделать и специальный шаблон. Если изготовить шаблон, то можно будет производить точные распилы в любом месте. Конструкция, предназначается для досок шириной 15 см, но нетрудно подогнать приспособление под любые размеры или углы.

https://www.youtube.com/watch?v=7sWCaSTCox8

Конструкция изготавливается с маленьким припуском, после чего прижимается пила к упору и удаляется край основания до конечной длины. Удаленный край конструкции определяет линию, по которой пила подобного типа будет производить пропил. На доску метка ставится в том месте, где нужно ее отпилить. Далее нужно прижать нижний упор изделия к кромке материала и выровнять край основания по метке распила. Проводя инструмент через конструкцию, можно будет нарезать доски с высокой точностью.

Алгоритм сборки самодельной циркулярной пилы

Сборку деревообрабатывающего станка по приведенному ранее чертежу выполняют в такой последовательности:

- из уголков делают прямоугольную раму;

- к ней приваривают четыре ножки по углам нужной высоты;

- на высоте около 200 мм от их нижнего края делают обвязку из уголков;

- на верхней раме монтируют вал;

- фиксируют на одной его стороне ведомый шкив, а на другой – диск;

- изготавливают и прикрепляют к станине стол с подъемным механизмом;

- на нижней раме делают площадку из уголков или листового металла под электродвигатель;

- на валу мотора фиксируют ведущий шкив;

- надевают ремень на шкивы;

- на боковой панели агрегата монтируют кнопки включения и отключения и электрощит;

- с помощью проводов подходящего сечения соединяют элементы электрической цепи оборудования (двигатель, кнопки, защиту);

- подводят питание к станку от стационарной сети.

Заключительным этапом является проверка работоспособности собранного оборудования. Для начала стоит убедиться в свободном вращении всех подвижных деталей: для этого достаточно просто покрутить ведущий шкив рукой. После чего можно запустить агрегат в тестовом режиме. Если обнаружится сильная вибрация, то нужно будет проверить надежность болтовых соединений и фиксации диска.

Сделать циркулярную пилу можно со столом, состоящим из двух половин или цельным. В последнем случае в нем понадобится вырезать прямоугольную прорезь под диск. Конструкция станка со столом, состоящим из двух половин, показана в ролике далее. Также в данном видео продемонстрировано устройство подъемного механизма к этим частям.

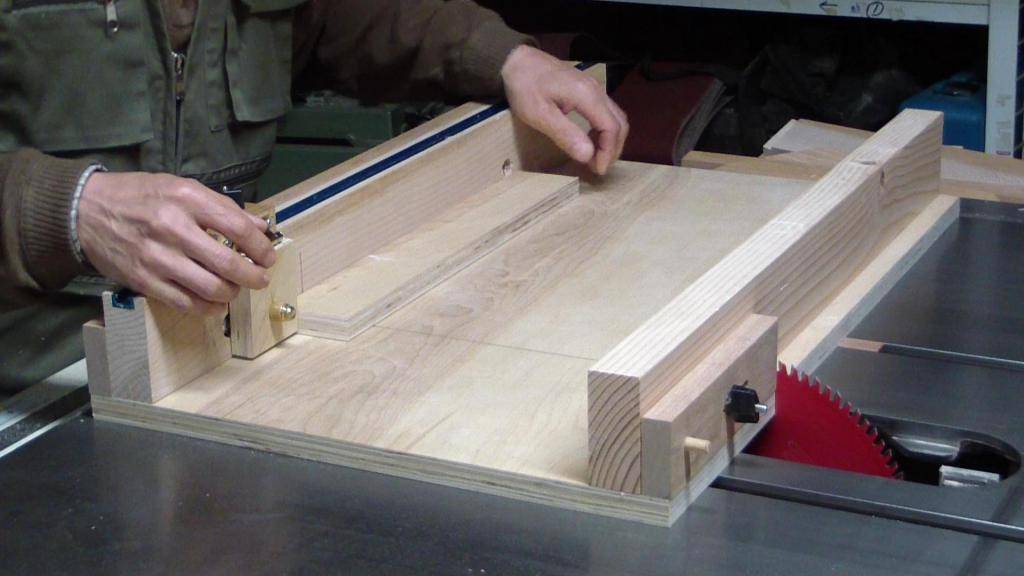

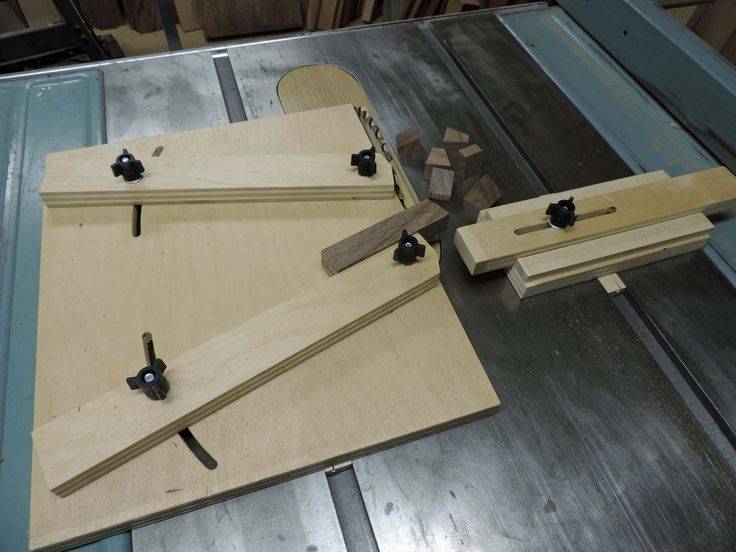

Простая каретка для самодельной циркулярки

Данный вариант я буду рассматривать на примере изготовления каретки для настольного минициркулярного станка J1F-DS100, который ранее был переоборудован. Об этом в этой статье

Учитывая, что большинство мастеров будут изготавливать подобные приспособления для иных пил, в данном случае интерес представляет сам процесс изготовления и конструкция устройства (она типичная и распространенная), а не размеры, проставленные в прилагаемом чертеже.

Последовательность изготовления

Итак, в изготовленном станке мы имеем столешницу, выполненную из обычной фанеры.

(Пусть вас не смущает некая разница в размерах столешницы на дальнейших фото — я просто заменил фанерку на чуть большую, ибо понял, что размеры этой несколько маловаты)

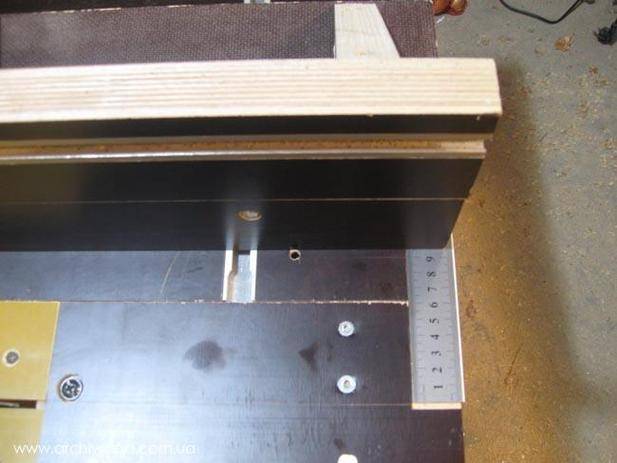

Разметка направляющих

Чтобы в дальнейшем получить более-менее годный инструмент, необходимо максимально точно выполнить разметку и фрезерование параллельных пазов, в которые будут установлены полозки каретки. Первым необходимым условием здесь является их параллельность плоскости пильного диска. Для этого нужно как можно точнее «отбить эту линию» на поверхности столешнице. Если у посадки диска отсутствуют люфты и биение, то достаточно плотно приложить металлическую линейку к диску и провести искомую линию.

Фрезерование пазов под полозки

Теперь параллельно этой линии необходимо выфрезеровать два паза по обе стороны от пильного диска.

Чтобы обеспечить более-менее устойчивое положение каретки, я приблизительно поделил столешницу на три равные части и провел искомые две линии. Параллельность здесь является самым важным условием. Фрезеровать нужно по упору любым фрезером. Для этого микро-станка я использовал кромочный фрезер.

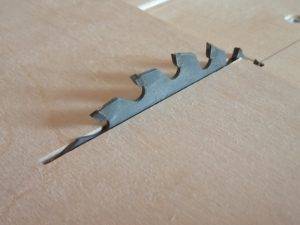

Изготовление полозков

Полозки можно изготовить из древесины твердых пород, например из клена. У меня под рукой оказался дуб и я напилил рейки из него. Вообще, если в пазы вставлен алюминиевый п-образный профиль, то износ полозков будет гораздо меньше. Я обошелся без профиля в силу того, что планирую купить станок Проксон и ресурса этой самоделки при условии нечастого ее использования мне будет достаточно. Те же, кто делает самоделку «всерьез и надолго» имейте этот аспект ввиду.

Рейки должны плотно сидеть в пазах, но иметь свободное скольжение и не болтаться в них. В противном случае будет болтаться и сама каретка. Рейки должны быть заподлицо с поверхность столешницы для простоты установки на них площадки каретки.

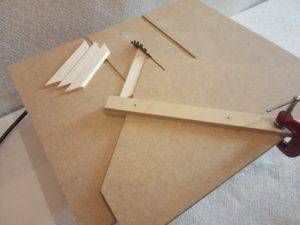

Монтаж основания каретки на полозки

Следующим этапом производится установка основания каретки на полозки. Для этого станка я беру лист МДФ толщиной 7 мм. Так как для установки основания я использую ПВА, то предварительно с каждого края полозка наклеиваю малярный скотч для предохранения поверхностей от попадания излишков выдавившегося клея.

Далее на полозки можно нанести клей

и поверх полозков положить заготовку основания, зафиксировав его струбцинами по местам склейки

После того, как клей высох, каретку извлекают, удаляют скотч и проверяют ее скольжение в пазах

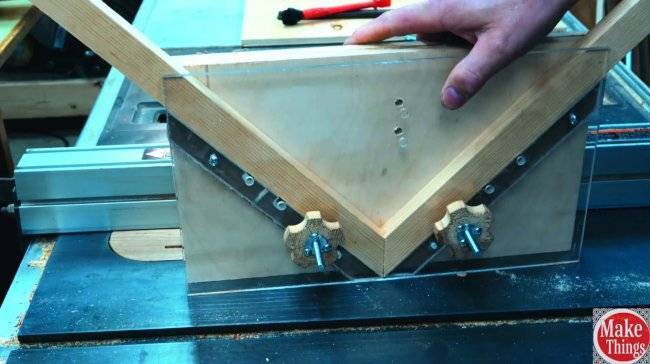

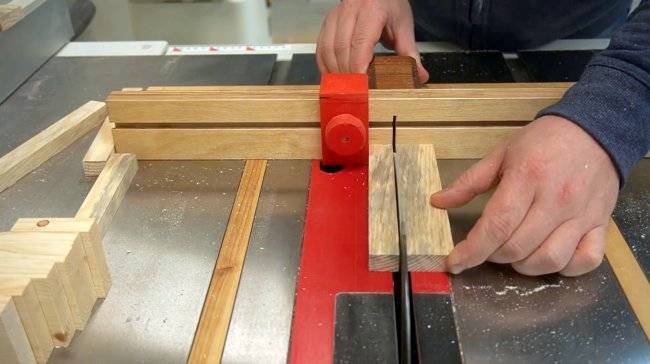

Разметка углов каретки

Каретка устанавливается в пазы, включается пила, и делается пропил в передней части основания.

И вот относительно линии этого пропила и отбивают искомые 45 градусов по обеим сторонам. Это позволяет вести отсчет измерений от фактического положения пильного диска в пропиле каретки.

Далее спиливаем углы и получаем максимально близкий к итогу результат

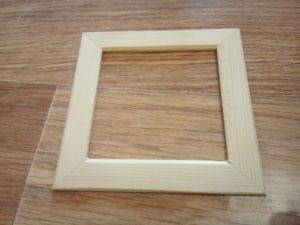

Коррекция углов каретки

Устанавливаем упор на любое произвольное расстояние от диска и запиливаем 4 черновые заготовки

Складывая их в рамку, проверяем точность соединения на ус

При малейших отклонениях от правильного угла, подрезаем с нужной стороны край каретки, и снова производим пробную усовку, доводя таким образом до точного угла в 45 градусов.

После этого можно установить борта каретки заподлицо со срезом основания. С задней стороны выводим кромку каретки под прямым углом к диску пилы, обеспечивая тем самым возможность торцовки деталей под 90 градусов.

Преимущества и недостатки самодельной каретки для циркулярки

При создании каретки для циркулярки можно:

- Добиться оптимальных размеров.

- Изменить стандартный внешней вид, например, сделать радиусную каретку для изогнутых форм.

- Выбирать подходящие материалы: алюминий, дерево, профили и т.д.

- Сэкономить — использовать имеющиеся под рукой инструменты.

Однако, если мастерить направляющую самостоятельно, появится ряд сложностей. В частности, необходимо обладать соответствующими знаниями о процессе, приобрести специфические инструментарий для работы, которого может не оказаться у непрофессионального столяра.

Каретки разделяются на ручные и стационарные, любительские и профессиональные

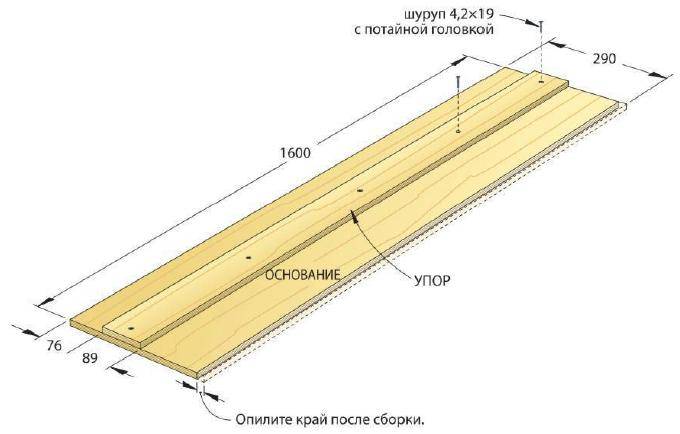

Изготовленная каретка для циркулярки по частям.

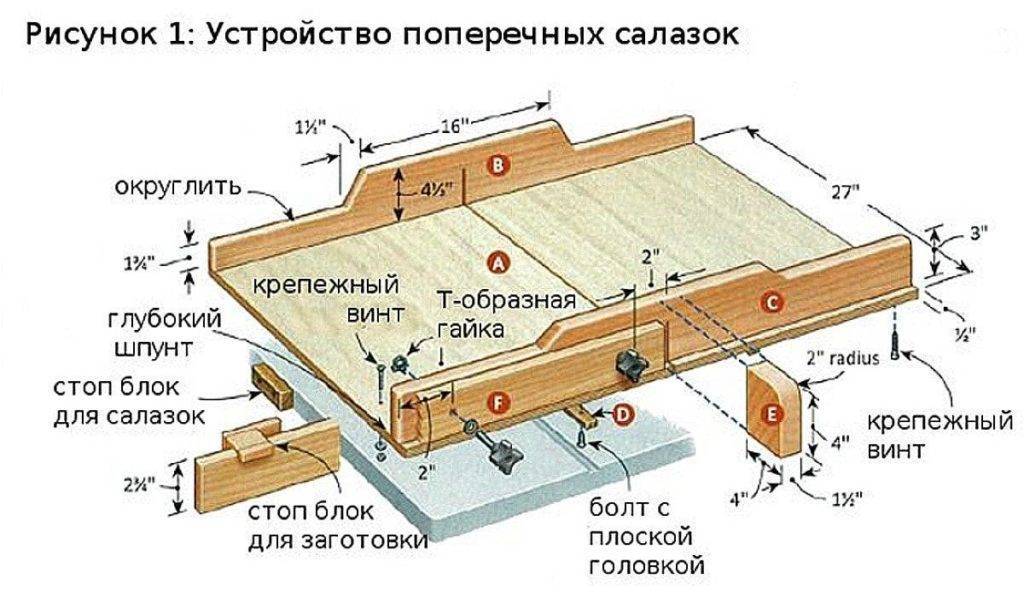

- Размер основания салазок (A), соответствует размерам циркулярного стола в мастерской, рисунок 1.

- Для заднего (С) и переднего упоров (B) использована древесина с прямыми волокнами, умеренно плотная, такая как вишня, клен. Убедитесь, что упоры имеют абсолютно перпендикулярные края. Длины упоров по размерам соответствуют ширине основания(А).

- Как показано на рисунке 1, передний и задний упоры (B) и (C), в месте прохода пильного диска имеют значительное увеличение упора. Ленточной пилой или лобзиком округлите бока упоров для уменьшения веса и удобства.

- Для изготовления направляющей планки (D) используйте древесину плотных лиственных пород, размер планки (бегунка) соответствует размеру паза в циркулярном столе.

- Исходя из размеров пильного диска, сделайте защитный кожух (E), а затем ближний верхний угол округлите. (Предупреждение: защитный кожух не является ручкой. Не используйте его в работе при движении салазок!)

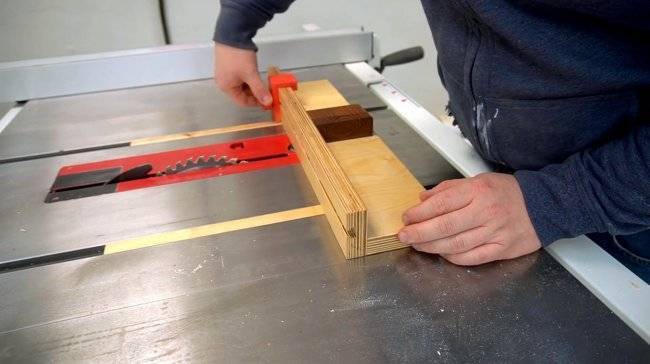

СБОРКА ОСНОВАНИЯ, УПОРОВ И НАПРАВЛЯЮЩЕЙ.

- Закрепите жестко задний упор (С) к основанию (A). Просверлите и разверните в нижней части основания отверстия под шурупы с плоской головкой, для регулировки упора в дальнейшем.

- Вставьте в паз циркулярного стола направляющую планку (бегунок)(D) смазанную небольшим слоем клея. Положите основание (A) перпендикулярно пильному диску на циркулярный стол и на направляющую планку (бегунок) и оставьте это до полного высыхания клея.

- Затем возьмите несколько шурупов и зафиксируйте направляющую планку вначале с внешней, а затем с внутренней стороны салазок, как показано на Фото B.

- Переверните основание и проверьте его посадку в пазах на циркулярном столе, при необходимости используйте скребок или наждачную бумагу и удалите излишки древесины на бегунке. (Примечание: Определить плотные места можно с помощью графитного карандаша. Натрите внутренние кромки прорезей на циркулярном столе карандашом, а затем вставив салазки в направляющую переместите их в прямом и обратном направлении. След от графита на бегунке укажет места, которые нуждаются в обрезке.)

Приспособления для циркулярной пилы и их назначение

Сегодня столяр может как изготовить, так и купить различные изделия, позволяющие облегчить его труд. Дополнительные устройства для облегчения работы с пилой делятся на несколько видов. Основными из них являются:

- Параллельный упор.

- Направляющая шина для распиловки листовых заготовок.

- Приспособление для перпендикулярного распила и торцевания.

- Установочные бруски для точного размещения направляющей.

- Регулируемая направляющая для распила заготовки под фиксированным углом.

С их использованием значительно сократится время, и уменьшатся трудозатраты при работе с массивными и крупноразмерными изделиями.

Упор для циркулярной пилы

Прежде всего, он необходим для распиловки изделий из дерева вдоль волокон на определенную ширину. Однако в его конструкции имеется один существенный недостаток. В целях безопасной работы с пилой она спроектирована так, чтобы не входить в контакт при работе с защитным кожухом, поэтому распил не может быть выполнен больше определенной ширины. Этот параметр различается у разных моделей и производителей пил.

Перед работой необходимо:

- Зафиксировать упор на нужной ширине распила.

- Закрепить заготовку.

- Прижать кромку упора к доске и вести пилу вдоль заготовки.

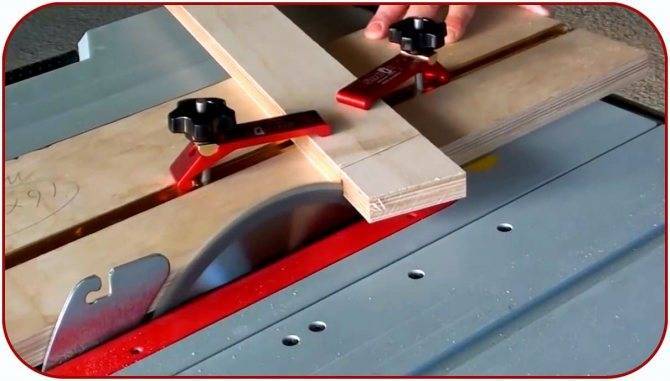

Направляющие шины для дисковых пил

Направляющая шина представляет собой длинную полосу фанеры, на которой закреплен винтами алюминиевый u-образный профиль, служащий собственно шиной, по которой пускается непосредственно сама пила. Главной задачей является распиловка листового материала. Шина устанавливается сверху на заготовку, выравнивается по линии реза. Затем она закрепляется при помощи струбцин. Пилу при работе следует вести вдоль направляющей.

Подошва для циркулярной пилы

Она представляет собой алюминиевую либо деревянную доску, в которой имеется пропил для работы диска. Крепится на основании пилы винтами. Применяется для недопущения сколов при распиле фанеры или ДСП.

Параллельный упор для циркулярной пилы, выполненный своими руками

Это изделие предпочтительней изготовить из ДСП, так как этот материал более устойчив по отношению к древесине – по влажности.

Сама доска состоит из нескольких полос ДСП или досок, а именно четырех, скрепленных саморезами на всю длину по контуру. Образуется подобие массивной линейки в виде короба. Присоединяется она к опорной доске, которая обеспечивает ее фиксацию к столешнице. На другом конце расположена рукоятка-эксцентрик. Имеется полоз из металла, обеспечивающий плавное скольжение упора при работе. Настройка положения упора производится болтами, входящими непосредственно в контакт со столешницей.

Направляющая шина для циркулярной пилы, изготовленная своими руками

Предназначена она для использования как упор для изделия при резке. Представляет собой широкую доску, к которой прикреплен на винтах металлический уголок по всей длине. По верху этого уголка направляющей ставится пила, свободно перемещающаяся по всей длине. Позволяет ровно резать различные материалы.

Линейка для циркулярной пилы, сделанная своими руками

Для линейки понадобится несколько кусков фанеры толщиной 12 мм, а также квадратный алюминиевый профиль 20 мм. Делается паз на краю фанеры. Профиль на всю длину листа прикручивается на саморезы. Ребро жесткости прикручивается сбоку на саморезы. Перед прикручиванием ребра жёсткости следует изогнуть немного до основания линейки для изгиба. Необходимо это для надежной фиксации линейки на детали, чтобы она не «плясала». Помимо этого, изготавливается платформа с вырезанным пазом под направляющую и под диск из той же фанеры толщиной 12 мм. Она должна свободно перемещаться по направляющей.

Каретка для циркулярной пилы, выполненная своими руками

Для изготовления каретки своими руками нам понадобится лист ДСП. К нему крепим болтами два металлических уголка – это направляющие. Отмеряем перпендикуляр от пилы, ставим упор для каретки. Помимо всего этого, можно сделать дополнительный криволинейный паз в основании доски под 45 градусов для резки под углом.

С помощью этих вспомогательных инструментов любой столяр облегчит себе работу. Вместе с этим увеличатся скорость и производительность труда.

https://youtube.com/watch?v=Ud5lpoe2ehM

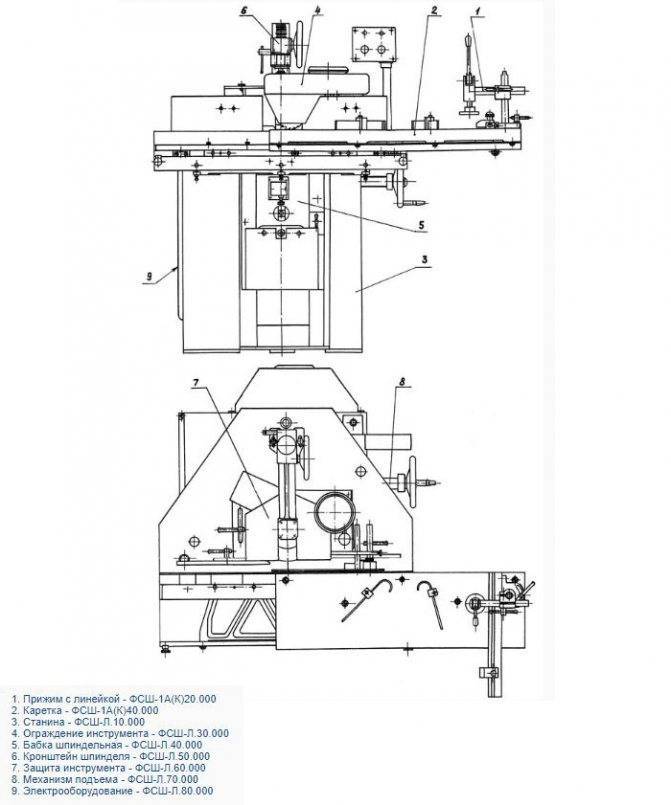

Особенности конструкции

Основная особенность конструкции данного станка – режущий инструмент помещен в специальный корпус с патрубком, который предназначен для удаления возникающей в работе пыли и стружек.

Масса агрегата составляет 810 кг, а габариты по размерам, следующие:

- длина – 100 см;

- ширина – 111 см;

- высота – 127 см.

Конструкция защиты рабочего инструмента

Защита режущего инструмента представляет собой конструкцию, состоящую из следующих элементов:

- кронштейн;

- вытяжной патрубок;

- ползун;

- направляющие линейки.

При передвижении защитного механизма в паспорте по эксплуатации советуют использовать маховик управления. С его помощью можно передвигать механизм линейки защиты по направлению к подаче. Предохранительный щиток устанавливается в крайне верхнее и нижнее положение при помощи специальных винтов. Для фиксации в определенном положении деталей используется прижим с линейкой. С использованием прижимных винтов мастер может стопорить любые подвижные механизмы защиты.

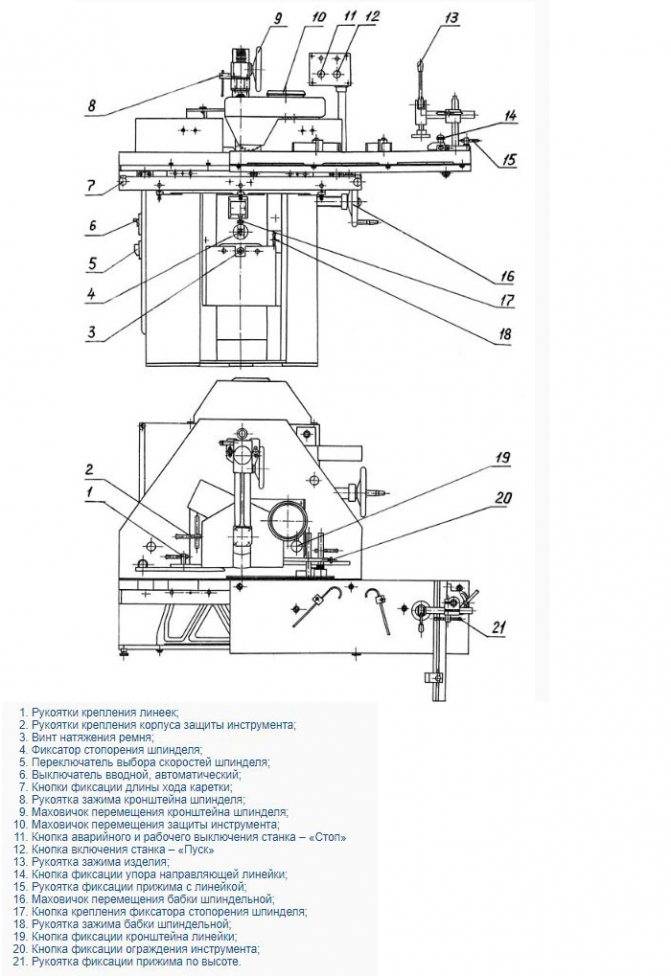

Перечень и расположение органов управления

Оборудование снабжено компактным пультом управления. На пульте управлению имеются 2 кнопки включения и выключения привода, а также 2 сигнальные лампочки белого и зеленого цветов. Вся электроаппаратура расположена в нише станины.

Помимо этого, в станке имеются следующие органы управления:

- рукоятки для закрепления линеек и корпуса защиты;

- стопор шпинделя;

- маховик, перемещающий шпиндельную бабку;

- рукоять для зажима шпиндельной бабки.

Также на станке имеются кнопки для фиксирования кронштейна линейки и ограждения инструмента.

Устройство составных частей

Основные составные части агрегата устроены следующим образом:

- Станина. Литая чугунная конструкция, накрытая плоским столом из чугуна.

- Стол – также чугунная конструкция, усиленная ребрами жесткости.

- Каретка подвижная, шипорезная, состоящая из чугунной плиты, прижима с линейкой, а также ограничителей величины хода.

Подвижное крепление каретки выполняется за счет подшипников качения.

Составные механизмы и узлы агрегата

Привод основного движения оборудования состоит из следующих частей:

- двигатель двухскоростной;

- шпиндельная бабка, соединенная с подмоторной плитой;

- поликлиновая передача.

Сама шпиндельная бабка состоит из чугунного корпуса, в котором на подшипниках качения вмонтирован сам шпиндель. Шпиндельная насадка имеет съемную оправку.

Электрооборудование

Двухскоростной электродвигатель соединен со шпиндельной бабкой путем ременной передачи. Время торможения и разгона шпинделя составляет 2.3 сек. Двигатель снабжен защитой от перегрева и замыкания. Наличие в электрической схеме блокировок обеспечивает защиту оператору.

Требования к распиловочной станине

В комплекте некоторых моделей и брендов есть станина заводского изготовления для фиксации пилы в стационарном варианте. Это приспособления с небольшой площадью рабочего стола, на котором проблемно ровно разместить и направить по параллельному упору заготовку длиннее 1 м, особенно тяжелую. Поэтому часто мастера для своих небольших мастерских изготавливают такие столы сами.

Требования к конструкциям просты.

- Вся конструкция должна быть достаточно прочной, особенно уголки или брус, на которых закреплена сама циркулярка и их крепление.

- Высота стола должна соответствовать росту мастера. Работать нужно, не сгибаясь вниз и не дотягиваясь к слишком высокой платформе. Средняя высота – 65-75 см. Иногда изготавливается низкие конструкции, которые затем ставят на верстак подходящий высоты.

- Рабочий стол (платформа) должен иметь достаточную площадь опоры под заготовки, с которыми в основном предстоит работа. Например, для нарезки бруса рамных переплетов или ножек мебели достаточно длины стола до 70 см -100см при ширине от 50 см до 100 см. Чем шире стол, тем более широкие заготовки (доски, листы) на нем можно распускать без перевеса за край стола. Предусматривается и площадь для крепления на рабочем столе параллельного упора (упорной планки).

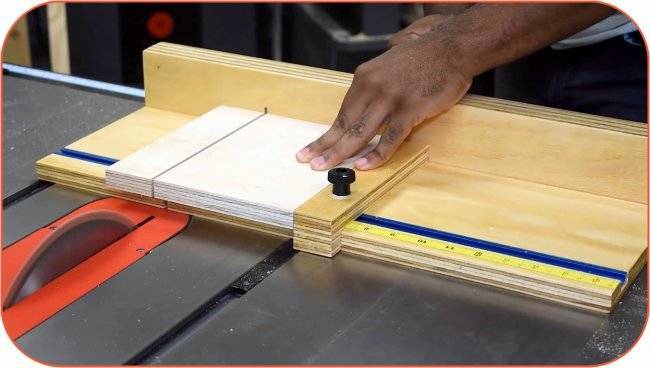

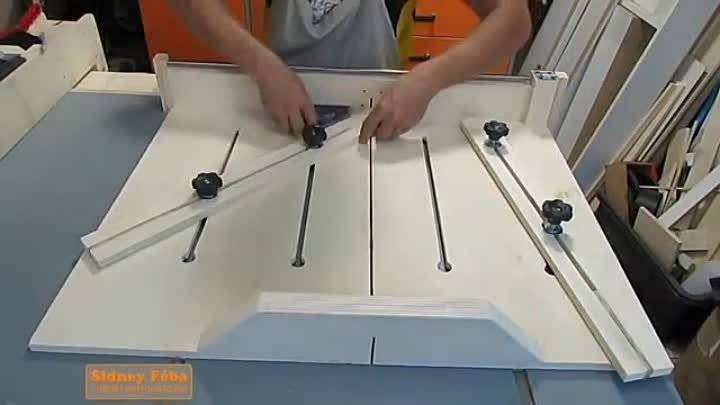

Простая каретка для циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины! Некоторые из Вас достаточно часто работают на циркулярной пиле, и иногда возникают задачи по вырезанию заготовок весьма больших размеров, например панелей для полок и других мебельных конструкций.

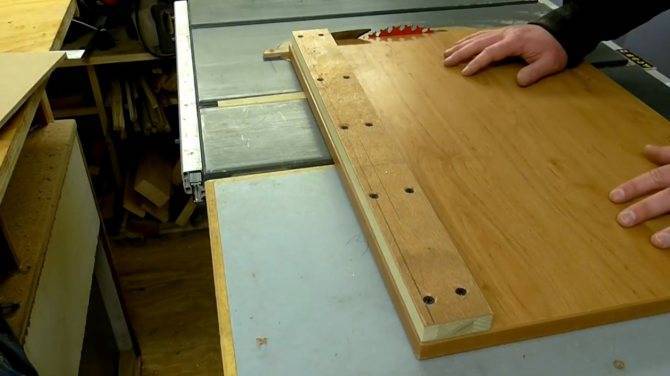

В данной статье Кейт Браун, автор YouTube канала «Rag ‘n’ Bone Brown», даст Вам подробную инструкцию к изготовлению такого нестандартного приспособления, как панельные салазки, или каретка для нарезки крупных панелей.

Этот проект весьма прост в изготовлении, и может быть повторен за несколько минут.

Материалы. — Листовой ДСП — Деревянный брус — Саморезы по дереву, шайбы.

Инструменты, использованные автором. — Циркулярная пила — Электронный штангенциркуль — Шуруповерт, сверла, зенковка — Клеевой пистолет — Нейлер аккумуляторный — Угольник, цикля, ручной рубанок, верстак, тиски. Процесс изготовления. По своей функции и форме новое приспособление во многом напоминает вот такую каретку, но имеет более широкую поверхность.

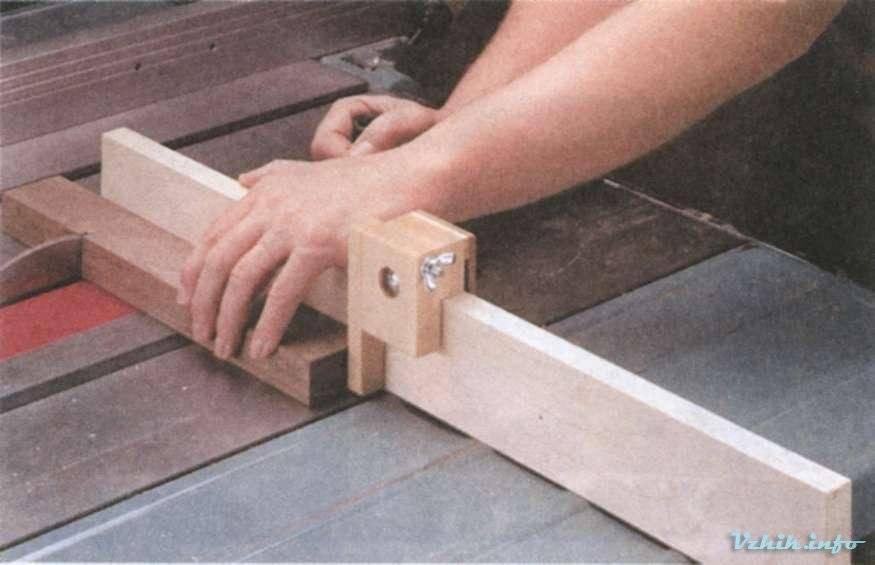

Всё, что имеется в арсенале мастера для разрезания широких панелей, это традиционный угловой упор, который, в частности, для этих целей используется им своеобразным способом.

Автор разворачивает прибор наоборот, вот таким образом, чтобы обеспечить материалу опору. Кроме того, такое положение упора обеспечивает прямой угол, под которым и будет осуществляться разрез.

Однако, по мнению автора, miter gauge не отличаются большой точностью, поскольку они не достаточно плотно сидят в пазе и из-за этого немного «люфтят» из стороны в сторону. Как следствие, разрезы получаются не всегда аккуратными и точными.

Как известно, во время работы угловой упор можно разворачивать под различным углом. Такая его подвижность имеет и обратную сторону — чтобы сделать распил под идеально прямым углом, приходится пользоваться банальным уголком.

Автор находит лучшее решение. Он изготовит одностороннюю каретку с поперечным упором. Это будет простой проект, для которого потребуется всего три вида материала. Салазки будут состоять из трёх частей.

Итак, автор берёт панель из ламинированного ДСП (дверь от старого кухонного шкафа), толстый дубовый брус (из него будет сделана направляющая) и обрезок мебельной фанерной плиты для поперечного упора.

Первым делом электронным штангенциркулем мастер замеряет размеры паза в столешнице циркулярного станка. Он составляет 19,5 мм в ширину.

Затем он использует наконечник штангенциркуля, чтобы выставить расстояние между параллельным упором и самим пильным диском.

Теперь он разрезает дубовый брус на полученную ширину.

Брус ложится в паз довольно плотно. Так что приходится снять немного стружки с его боков. Цикля отлично справляется с этой задачей. Про изготовление этого инструмента Кейт рассказывал в недавней статье.

Далее мастер размещает упор по правую сторону от лезвия пилы и примерно на сантиметр от неё, после чего добавляет несколько капель горячего клея на поверхность направляющей. Поверх направляющей, вплотную к упору, кладётся ДСП панель и хорошенько прижимается.

Через минуту доска переворачивается и с обратной стороны в дубовую планку вгоняются несколько шурупов. Каждое отверстие предварительно зенкуется для того, чтобы шляпки шурупов не выступали над поверхностью материала.

Теперь обрезаются излишки материала, чтобы создать нулевой зазор. Следующий этап — упор. Приложив мебельную панель к упору циркулярного станка, автор констатирует, что ближний к нему край панели идеально ровный. Он и будет служить эталонной поверхностью.

Поперечный упор устанавливается на край каретки, и мастер прикладывает к нему угольник. Ориентируя вторую сторону угольника вдоль параллельного упора чтобы второй упор оставался под идеально прямым углом к пильному диску.

Когда упор выставлен в нужную позицию, в него вгоняются несколько гвоздей нейлером для его фиксации. После чего можно притянуть упор шурупами.

Теперь автор проводит короткий тест. Вырезанный на салазках материал проходит проверку столярным угольником. И у автора получается идеально прямой угол на заготовке.

Последний штрих к портрету: чтобы не вогнать себе занозу, автор снимает тонкую стружку с обоих краёв упора, используя для этого торцевой рубанок.

Благодарю автора за простое, но полезное приспособление для циркулярной пилы! Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Из фанеры

Это один из простейших универсальных вариантов направляющей для ручной циркулярной пилы, сделанной своими руками, и потому он наиболее распространён в домашних мастерских. Рассмотрим подробно процесс его изготовления и принцип работы.

Необходимые материалы

Для изготовления такой шины понадобятся три отрезка фанеры толщиной 10 мм. Их длина должна быть одинаковой и обычно равняется длине верстака, на котором будут производить работы. Один из отрезков должен быть шириной 25-35 см (он будет служить основанием), ширина остальных двух будет определена во время изготовления шины. Также подготовьте саморезы по дереву размером 16 мм.

Чертеж с размерами:

Инструкция по изготовлению

При создании направляющей требуется очень точно соблюдать все размеры. Небольшие отклонения может привести к резкому ухудшению результата. При желании вместо фанеры можно использовать ламинат.

Фанерная направляющая шина изготавливается в несколько шагов:

- измерьте расстояние от внутреннего края диска пилы до направляющего паза продольного реза, расположенного на опорной платформе инструмента.

- Обрежьте одну из фанерных полос так, чтобы её ширина была на 0,2-0,5 мм меньше расстояния, полученного в п.1. Волокна верхнего слоя шпона на фанере должны быть направлены продольно.

- С помощью саморезов прикрутите получившуюся полосу к широкому отрезку фанеры (основанию), точно совместив их торцы. Это будет рабочий край шины.

- Штангенциркулем измерьте ширину направляющего паза продольного реза.

- Прикрутите оставшуюся полосу фанеры к основанию параллельно первой полосе. Между ними должен остаться зазор, размер которого должен быть на 0,2-0,5 мм меньше ширины паза, измеренного в предыдущем пункте.

- Чтобы не повредить распиливаемый материал, к готовой направляющей с нижней стороны приклеивается слой мягкой ткани.

Самодельная направляющая готова, осталось подготовить ручную пилу. Для этого отпилите узкую полосу толстой фанеры или другого достаточно прочного материала. Высота этой полоски должна быть на 8-9 мм больше глубины направляющего паза на подошве пилы. Ширина же соответствует ширине этого паза. Длина на несколько сантиметров больше длины подошвы.