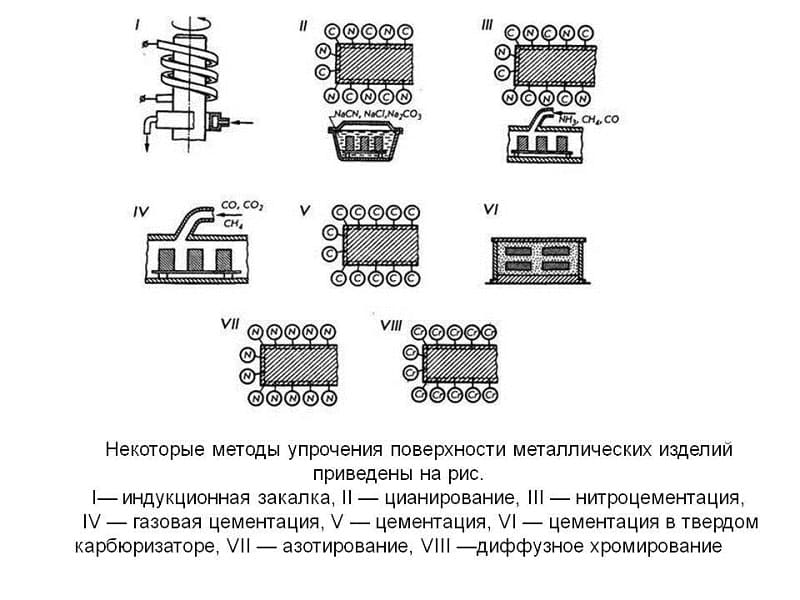

Карбонитрация стали

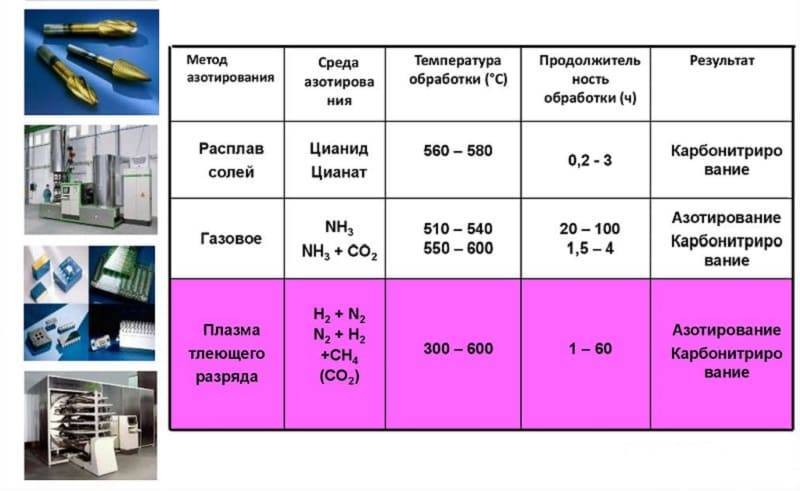

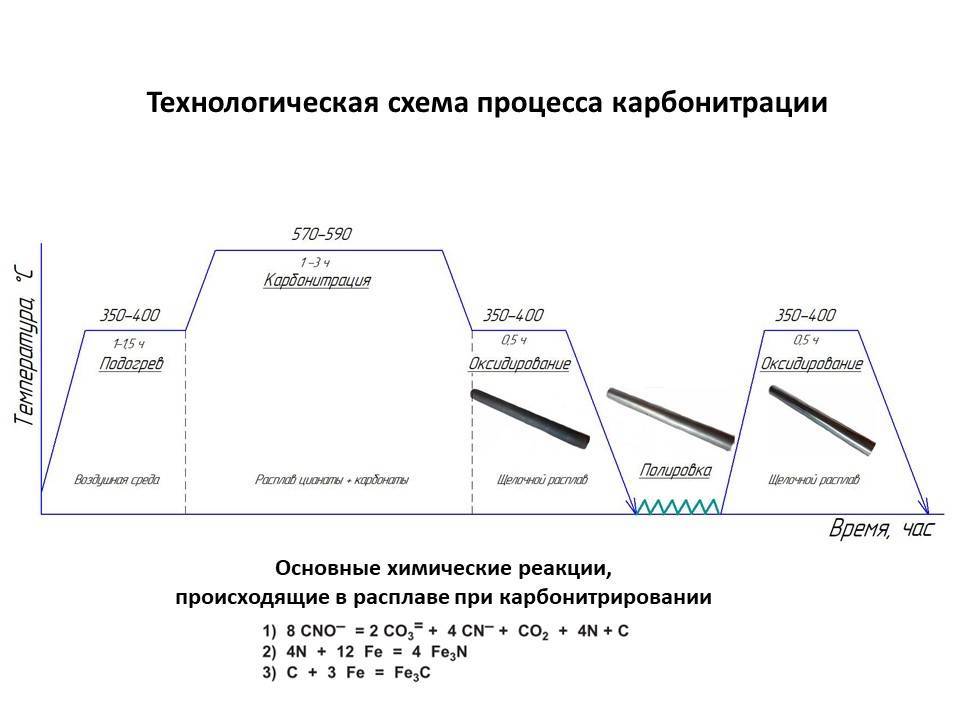

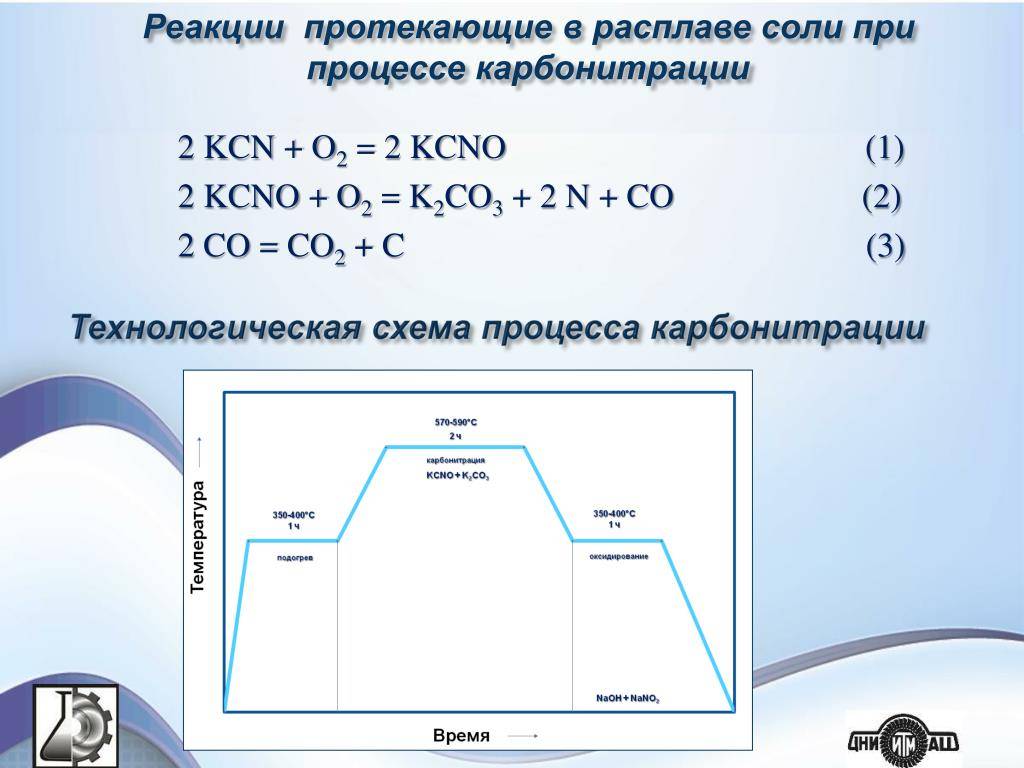

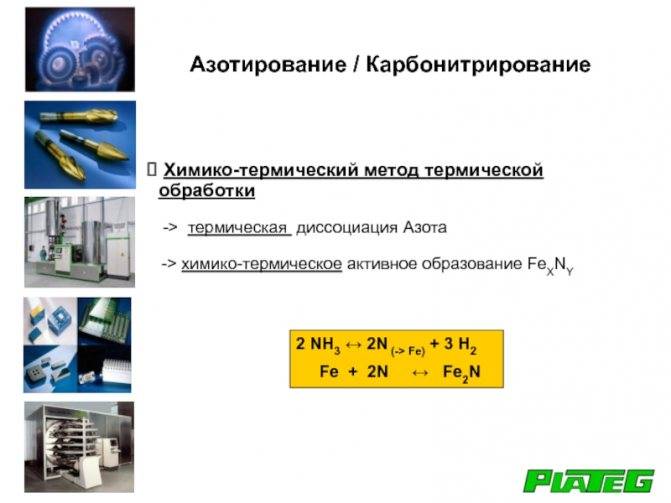

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C. Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C. Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

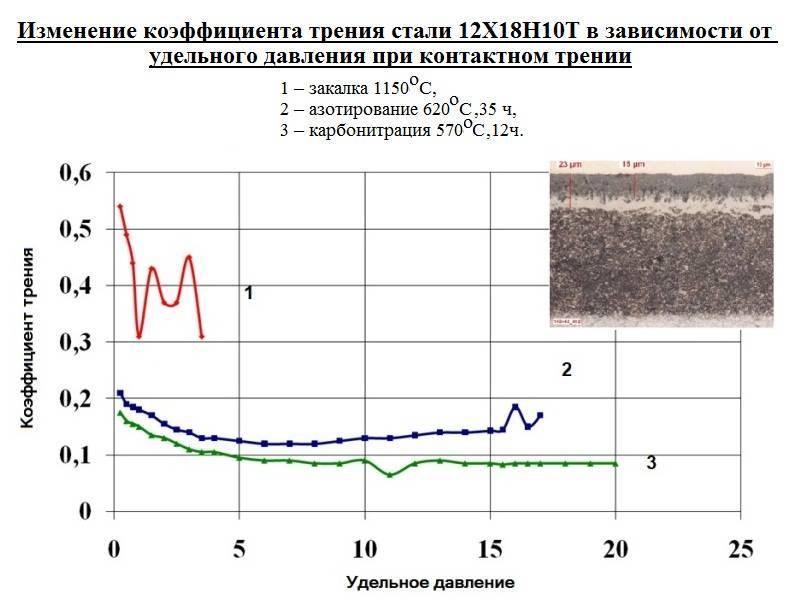

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей. На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

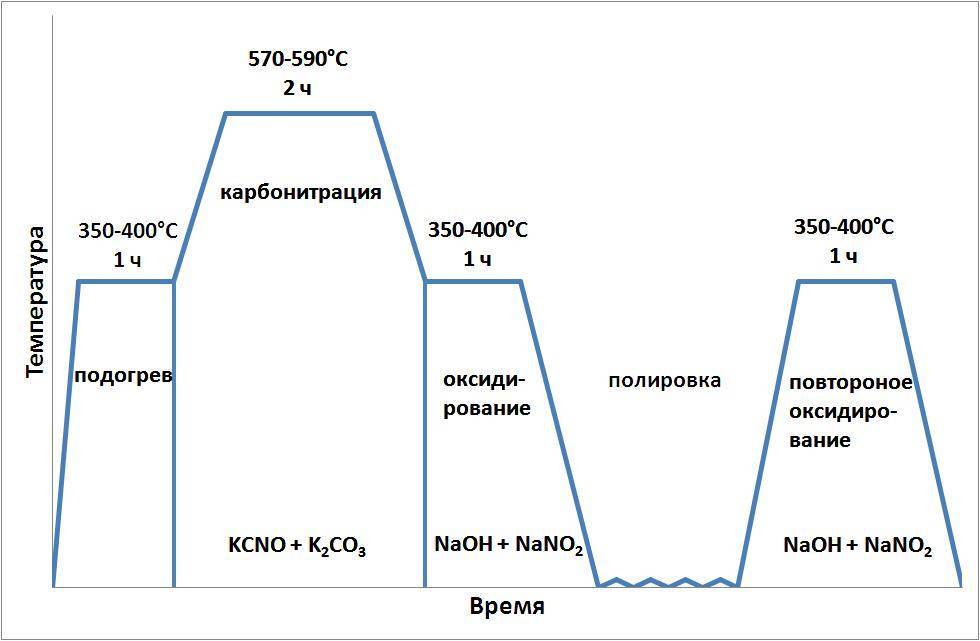

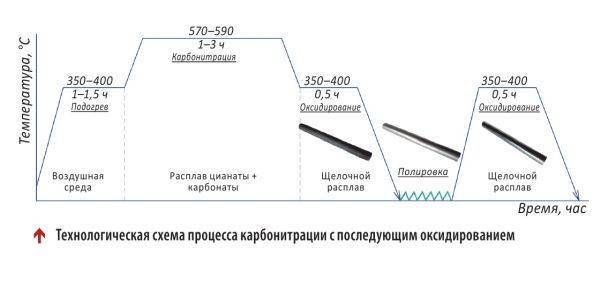

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

Последовательность

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Это интересно: Химическая металлизация — реагенты, технология выполнения в домашних условиях

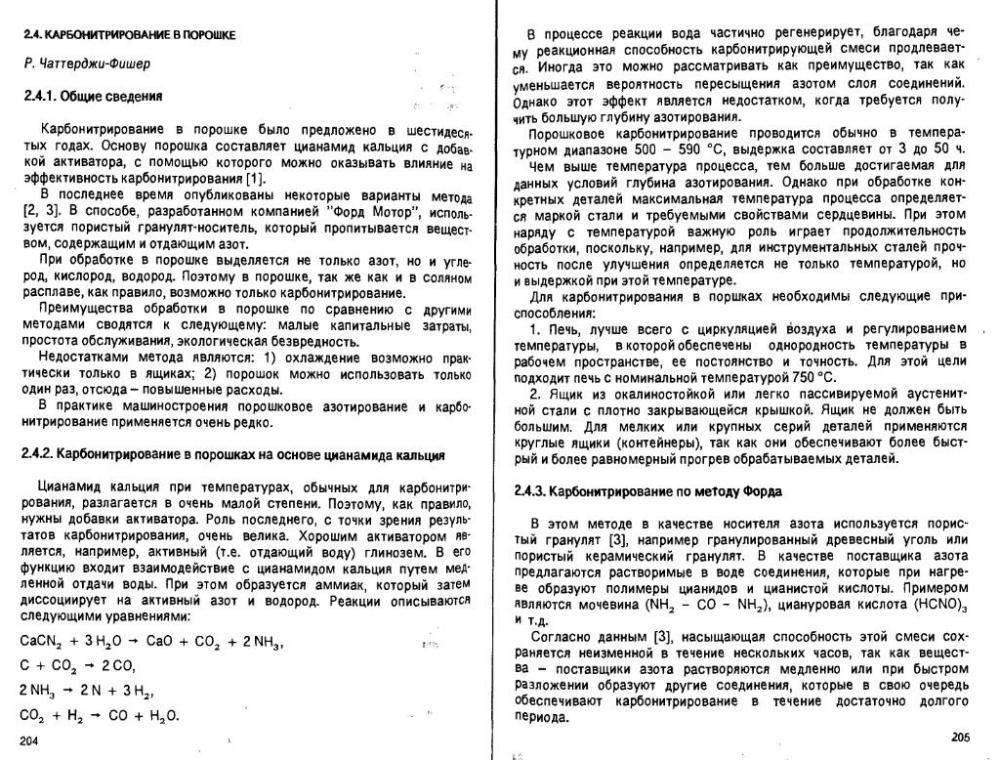

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час

Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка

В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты. Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды. Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Поиск записей с помощью фильтра:

Технология карбонитрации стали

Карбонитрация может проводиться деталями любых размеров, из любых сплавов стали и чугуна. Причем возможно подвергать обработке только отдельные участки детали, повышение твердости которых необходимо. Для этого процесса применяется состав солей, в основе которых лежат меламин и дицианидиамид. Соли расплавляются при температуре свыше 550 градусов. Длительность выдержки обрабатываемых деталей может значительно разниться. Для небольших предметов, в основном режущего инструмента, достаточно получаса вдержки. Большие предметы могут обрабатываться более 4 часов. Расчет времени проводится на основе размеров предмета, требуемых конечных характеристик и необходимый толщины карбонизированного слоя.

Технология не слишком сложная, главное соблюдать требуемый диапазон рабочих температур и учитывать марку стали обрабатываемых деталей.

Она помогает добиться повышенных характеристик прочности стали, устойчивости к коррозии и воздействию высоких нагрузок.

В конце обработки на поверхности стали образуется несколько слоев. Первый слой – карбонидный, защищающий сердцевину. С каждым новым слоем концентрация азота и углерода в составе стали уменьшается.

Традиционная технология выглядит следующим образом:

- предмету придается конечная форма и требуемые геометрические параметры, после чего он направляется на обработку (если требуется полировка, размеры детали можно немного увеличить);

- проводится первичная обработка, в которую входит очистка от загрязнений, окисления и обезжиривается поверхность;

- нагрев и опускание в соленую смесь;

- после карбонитрации сталь охлаждается (можно применять различные методы, используя воду, масло, или оставляя на воздухе);

- конечная очистка, промывка и просушка.

Эта технология становиться все более популярной из-за ряда преимуществ, выделяющих ее среди аналогов. К ним можно отнести:

Качество верхнего слоя. Карбонитридная структура значительно превышает характеристики нитридных, так как она более пластичная и не такая хрупкая. Экологичность. Данный процесс наиболее экологически чистый среди аналогов, так как в процессе производства практически не выделяются испарения. Равномерность. В расплавленных солях металл равномерно прогревается, из-за чего диффузные процессы более качественные. Отсутствие деформации. Температуры расплавленных солей недостаточно для того, чтобы на поверхности предмета образовалось напряжение и произошла деформация. Изначальные и конечные геометрические параметры детали не отличаются. Повышение стойкость. Обработанные предметы становятся более стойкими к нагрузкам, воздействию коррозии и становятся более долговечными. Каждый из этих параметров может превышать первоначальные более чем на 70%. Пластичность покрытия

Готовое покрытие становится менее хрупким, что особо важно в процессе эксплуатации готовых деталей, особенно режущих кромок. При этом снижается коэффициент трения, что также значительно увеличивает срок эксплуатации

С помощью карбонитрации сталь даже низких марок, пример, стали 20 марки, которые не отличаются прочностными характеристиками, можно улучшать, приближая их свойства к параметрам дорогих марок стали, которые сложнее обрабатывать. Это позволяет экономить не только на покупке сырья, но и на процессе обработки. Обработанные детали не требуют дополнительной обработки. После выполнения карбонитрации, деталь или предмет можно полноценно эксплуатировать. В некоторых случаях требуется поверхностная обработка, которая не влияет на физические свойства.

Из-за безопасности и простоты технологии, ее можно выполнять даже в домашних условиях, но проще воспользоваться услугами, которые предоставляют некоторые предприятия и небольшие мастерские. Особенно если требуется разовая обработка, так как нецелесообразно устанавливать специальную печь и искать подходящую солевую смесь.

Подобная обработка широко распространена для следующих предметов:

- режущий инструмент, в том числе ножи, сверла для электроинструмента, фрезы для станков;

- формы для прессов, предусматривающих воздействие высокого давления;

- элементы пары трения и зубчатых передач, в том числе шестерни, валы и колеса;

- детали и элементы насосных установок.

Номенклатура обрабатываемых предметов постоянно растет, очень часто производители для надежности обрабатывают весь спектр производимых деталей, независимо от того, требуется она или нет. Это обусловлено простотой и относительной дешевизной такой процедуры.

Золочение и серебрение

Покрытие металла слоем серебра или золота – это не только гальванопластический метод обработки, при котором с поверхности обрабатываемого изделия получают точную копию, но и технология, позволяющая создать на детали защитный и токопроводящий слой. Чтобы нанести на деталь из черного металла серебро, ее необходимо предварительно покрыть никелем.

Электролит для выполнения серебрения включает в свой состав железноцианистый калий, карбонат натрия и дистиллированную воду. Рабочая температура такого раствора не должна превышать 20°. В качестве анодов при выполнении серебрения методом гальваники используются пластины из графита.

Для серебрения детали опускаются в электролит, содержащий соль металла, например, нитрат серебра

Возможна также гальванопластика дома, в процессе выполнения которой поверхность изделия формируется при помощи слоя золота. Кроме того, при помощи такой технологии может быть выполнено и простое золочение детали. При этом для гальваники применяется водный раствор золота с синеродистым калием. Работать с таким электролитическим раствором можно только в помещениях с хорошей вентиляционной системой.

Многие домашние мастера задаются вопросом о том, как сделать процесс золочения более безопасным для человеческого здоровья. Для решения этой задачи ядовитую кислоту можно заменить на железистосинеродистый калий, который также называют кровавой солью. Перед выполнением золочения в домашних условиях изделие тщательно очищают и покрывают медью, если оно изготовлено из стали, свинца, олова или цинка. Для улучшения адгезии слоя золота с обрабатываемой поверхностью изделие перед обработкой окунают в раствор азотнокислой ртути.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Читать также: Профилегиб ручной своими руками как сделать

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Свойства карбидов вольфрама

При высоких значениях температуры плавления, термостойкость карбидов вольфрама – достаточно низкая. Объясняется такое противоречие просто: кристаллическая структура и WC, и W2С – весьма жёсткая, поэтому термическое расширение практически отсутствует. С другой стороны карбид вольфрама обладает значительной теплопроводностью, причём для WC этот параметр с повышением температуры возрастает вдвое интенсивнее, чем у W2С.

Оптимальным диапазоном температур эксплуатации деталей, изготовленных из карбидов вольфрама, считается 200…3000С. С увеличением процентного содержания кобальта в твёрдых сплавах (до 20…25%) допустимые температуры эксплуатации возрастают до 700…8000С, превышая температуростойкость всех известных марок сталей (за исключением жаропрочных).

Карбиды вольфрама – соединения с хорошей электропроводностью, причём для WC этот показатель выше, чем у W2C, практически в 4 раза. Удельное электросопротивление карбидов вольфрама растёт при повышении температуры. Пропорционально этому, кстати, падают показатели упругости. Именно поэтому карбиды вольфрама хорошо обрабатываются электрофизическими методами: локальное введение высококонцентрированного источника тепла (дуга, искра, электрический импульс) повышает температуру в зоне обработки и способствует размерному разрушению структуры рассматриваемых соединений.

С точки зрения практического применения для карбидов вольфрама большее значение имеют их механические показатели – твёрдость и хрупкость. Получаемая в итоге микротвёрдость зависит в основном от температуры, при которой в вольфрамовом порошке формируются карбиды (менее — от степени их пористости). При повышении температуры дефекты в зёрнах залечиваются, поскольку возрастает подвижность атомов вольфрама и углерода. Поэтому конечная микротвёрдость соединений возрастает. При этом анизотропия свойств выражается значительно меньше, чем аналогичный показатель для металлов. Это упрощает предварительное ориентирование заготовки перед её обработкой.

Упругость карбидов вольфрама – максимальная для своего класса соединений тугоплавких металлов с углеродом, причём она возрастает с увеличением пористости

Это обстоятельство важно для изделий (в химсоставе которых присутствуют карбиды вольфрама), работающих в условиях знакопеременных нагрузок

Пластичность карбидов вольфрама крайне низка, и не превышает 0,015%.

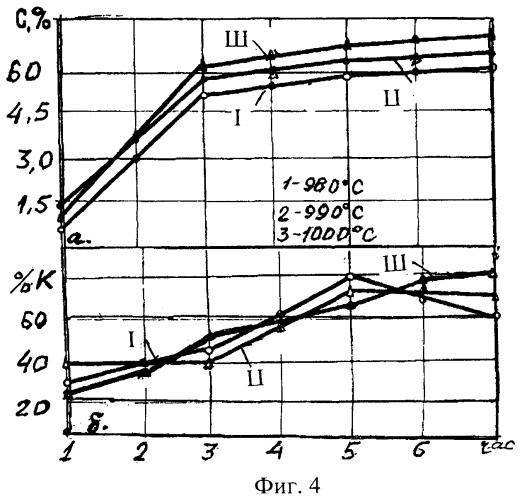

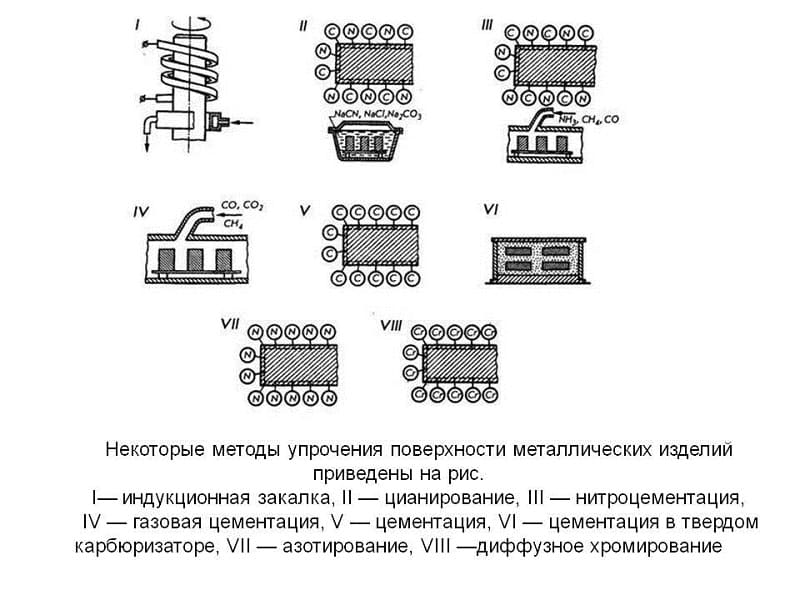

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом. Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода. Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно

Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.

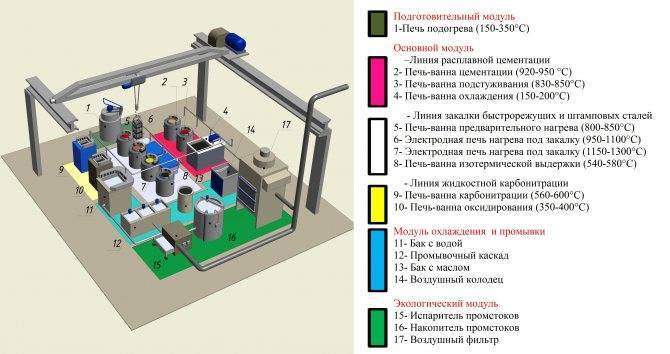

Отличительные признаки:

- Модульная компоновка (подготовительный, основной, экологический модули, а также модуль охлаждения и промывки) позволяет в широких пределах варировать конфигурацией оборудования и технологиями упрочнения.

- Обработка с частичным погружением позволяет проводить упрочнение отдельных участков деталей.

- Высокая скорость обработки деталей в расплавах, по сравнению с газовыми технологиями достигаются за счет значительного сокращения времени прогрева и выдержки.

- Отсутствие газообразных выбросов и жидких отходов обеспечивается экологическим модулем, в который входит воздушный фильтр и испаритель промышленных стоков.

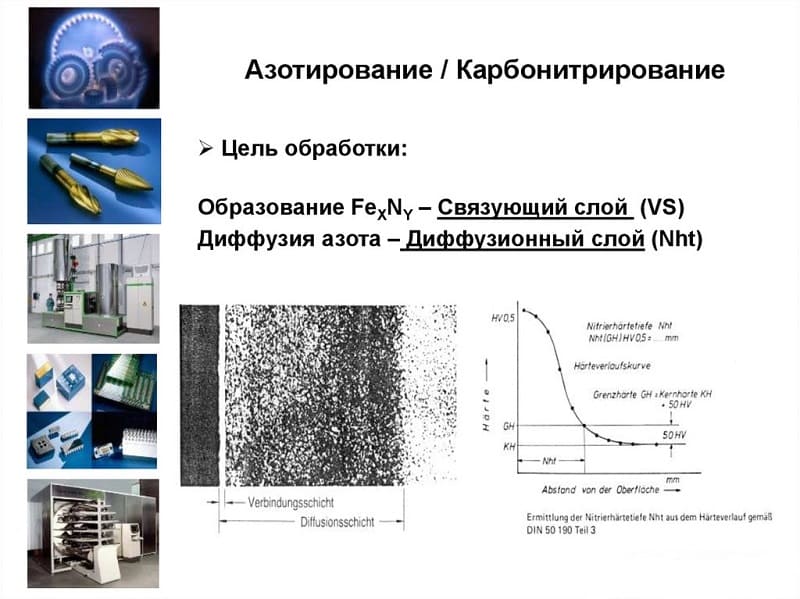

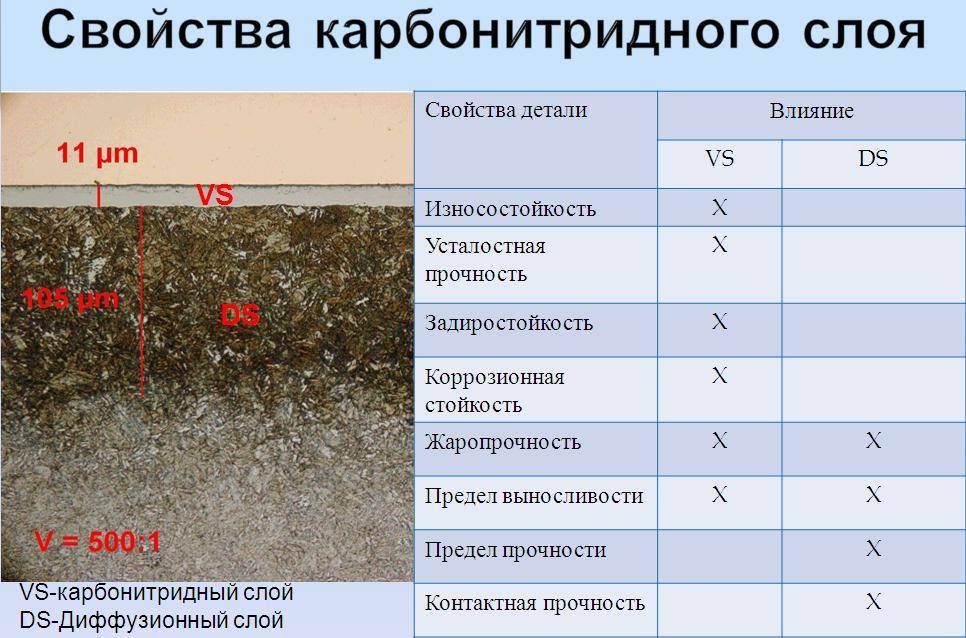

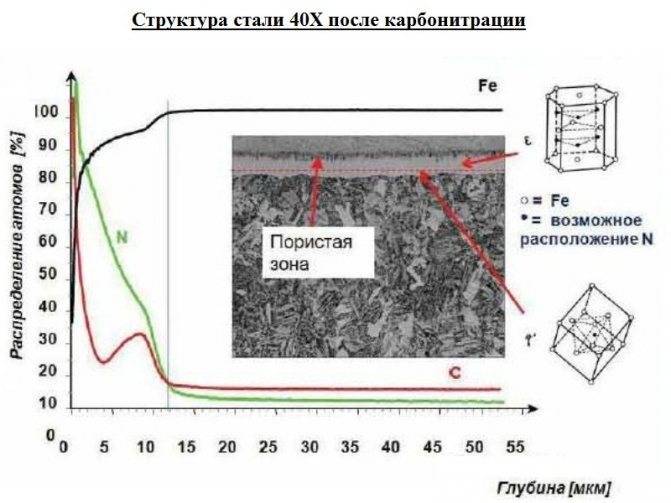

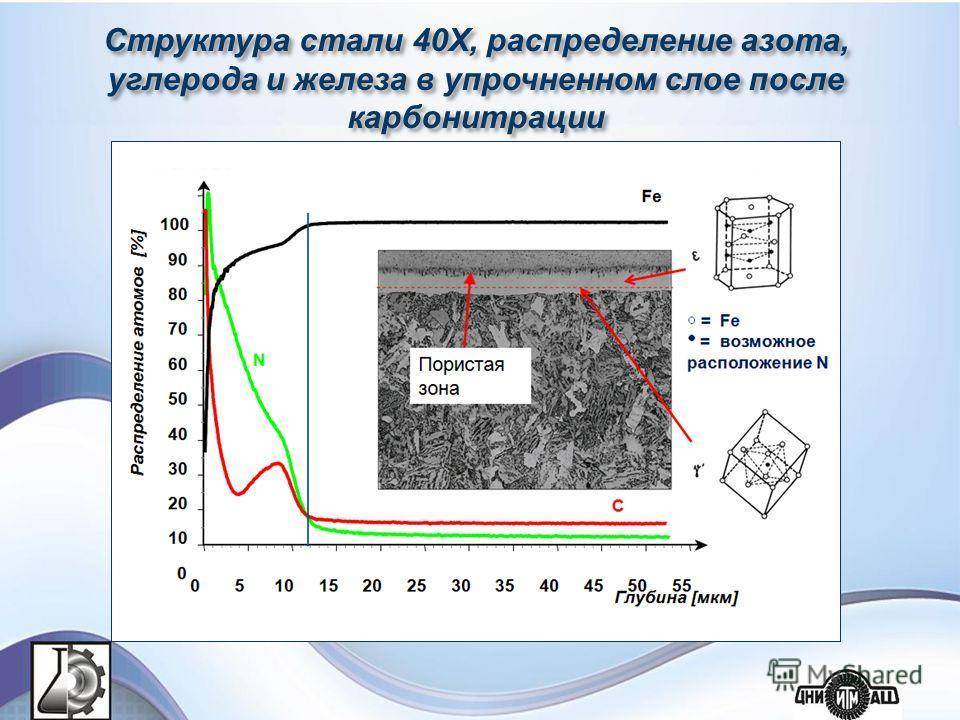

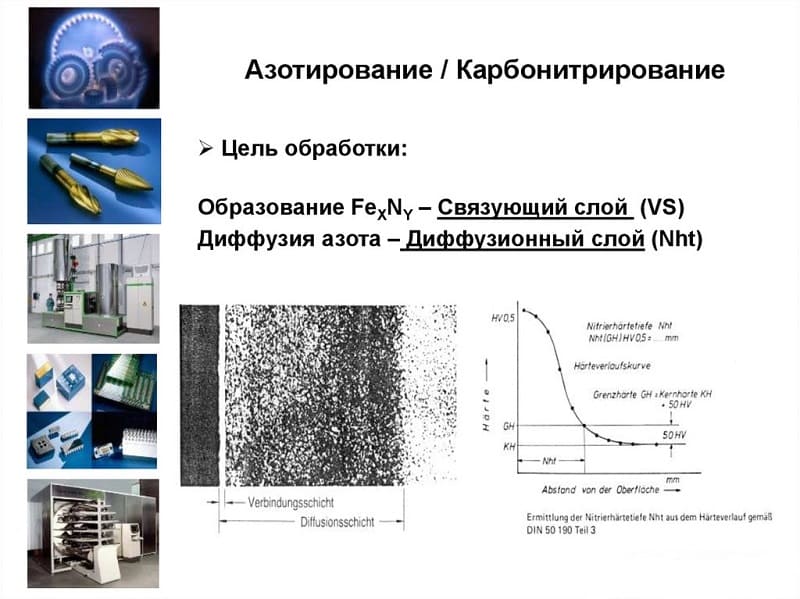

Структура карбонитрированного слоя

В процессе карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой представляет собой ε-карбонитрид типа Fe3 (N, C) — зона соединений (Compound layer), т. н. «белый слой», под которым находится диффузионная зона (Diffusion layer), т. н. «гетерофазный слой», состоящий из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины.

Типовая микроструктура стали после карбонитрации

Схема образования упрочненного слоя в расплаве солей

Сталь 3. Карбонитрация 580 °С, 3 часа. Глубина слоя – 0,2 мм

Ниже приведены результаты проведенных компанией DURFERRITE (Германия) коррозионных испытаний упрочненного слоя, полученного методом TENIFER-QPQ, в сравнении с другими способами поверхностной обработки.

Зависимость износа образца из Cтали 20 от пути трения со смазкой. Путь трения км х 100

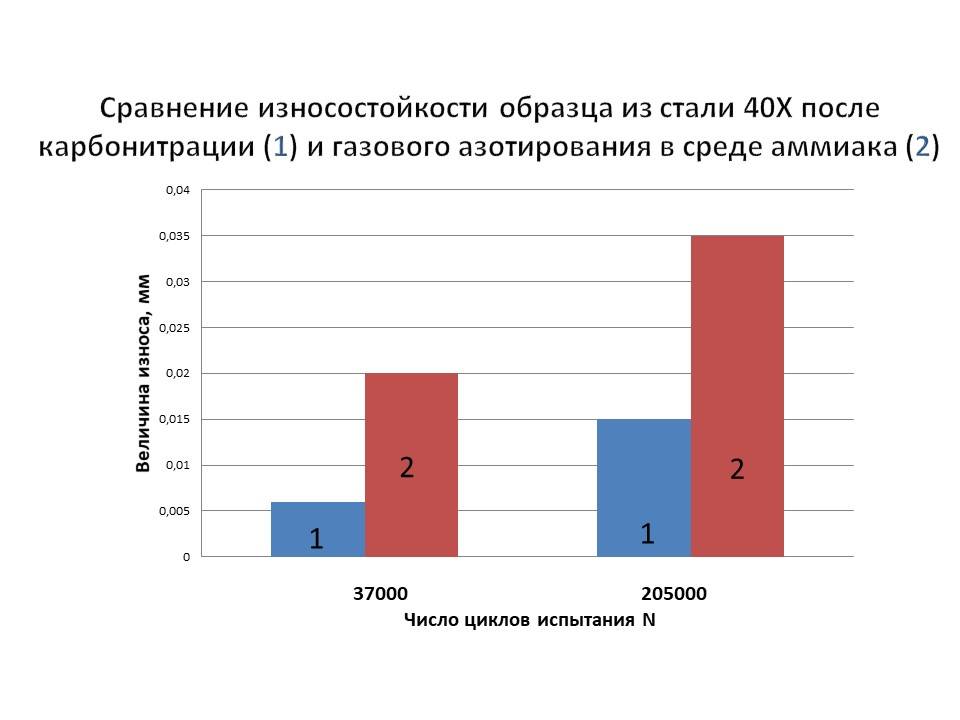

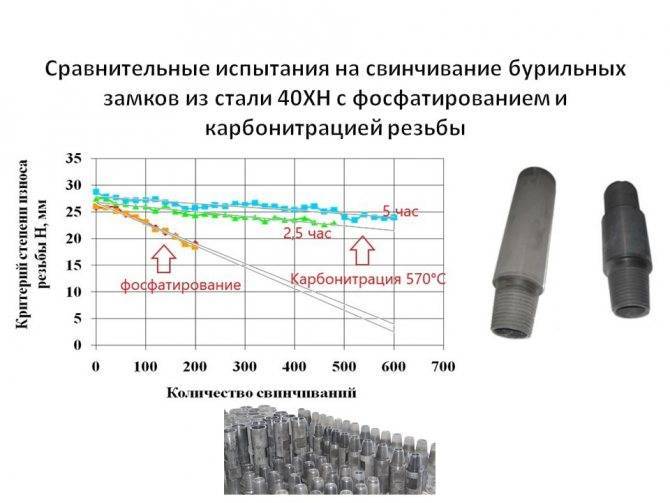

Сравнение износостойкости образца из стали 40Х после карбонитрации (1) и газового азотирования в среде аммиака (2)

Коррозионные испытания (CASS) в соответствии с немецким стандартом DIN 50021 стали SAE 1045

На указанных примерах наглядно видны преимущества карбонитрированного слоя по сравнению с традиционными, наиболее часто применяемыми у нас процессами поверхностной обработки: цементацией, азотированием, хромированием. Кроме того, следует отметить, что при хромировании снижается усталостная прочность при циклическом изгибе основного материала. По сравнению с этим, при карбонитрировании всегда увеличивается усталостная прочность. После карбонитрации с последующим оксидированием повышение усталостной прочности составляет более 50%, в то время как после твердого хромирования усталостная прочность, наоборот, снижается на 20%.

Всё вышесказанное предопределило массовое распространение технологии жидкостного карбонитрирования за рубежом. Какова же ситуация в нашей стране?

Таблица 3. Результат теста на коррозионную устойчивость стали С45 (3% NaCl, 0.1% H2O2)

Исследованные виды поверхностного упрочнения | Потеря в весе в г/м2 через 24 ч |

Карбонитрация с последующим оксидированием + полировка + оксидирование (QPQ) | 0,34 |

Твердое хромирование: 12 мкм | 7,10 |

Двойное хромирование: 20 мкм мягкого хрома, 25 мкм твердого хрома | 7,20 |

Никель: 20 мкм | 2,90 |

Тройное покрытие: 37 мкм меди, 45 мкм никеля, 1,3 мкм хрома | 1,45 |

Это интересно: Карбид вольфрама — свойства и обработка сплава

Карбонитрирование стали: технология, свойства, оборудование — Токарь

28.08.

2019

Карбонитрирование стали – особенный способ химико-термической обработки стальных деталей, который учитывает улучшение параметров прочности, стойкости к усталости металла и коррозийные стойкости.

Суть подобной отделки заключаться в усилении верхних слоев стали путем насыщения ее азотом и углеродом. Процесс насыщения происходит путем диффузного обмена, в процессе окунания металлов в расплав солей.

Технология карбонитрации стали

Карбонитрация может проводиться деталями любых размеров, из любых сплавов стали и чугуна. Причем возможно подвергать отделке только некоторые участки детали, увеличение твердости которых нужно. Для данного процесса применяется состав солей, в их основе лежат меламин и дицианидиамид. Соли расплавляются при температуре более 550 градусов.

Продолжительность выдержки обрабатываемых деталей способна заметно отличаться. Для мелких предметов, по большей части инструмента для резки, достаточно получаса вдержки. Объемные предметы могут обрабатываться более 4 часов. Расчет времени проходит на основе размеров предмета, требуемых конечных параметров и нужный толщины карбонизированного слоя.

Технология не очень непростая, основное исполнять требуемый диапазон рабочих температур и иметь в виду марку стали обрабатываемых деталей.

Она дает возможность добиться очень высоких параметров прочности стали, коррозийные стойкости и действию значительных нагрузок.

В конце обработки на поверхности стали образуется парочку слоев. Первый слой – карбонидный, защищающий сердцевину. С каждым новым слоем концентрация азота и углерода в составе стали уменьшается.

Классическая технология выглядит так:

- предмету придается остаточная форма и требуемые геометрические параметры, после этого он направляется на обработку (если требуется полировка, размеры детали можно чуть-чуть расширить);

- проходит первичная обработка, в которую входит очистка от грязи, окисления и обезжиривается поверхность;

- нагрев и опускание в соленую смесь;

- после карбонитрации сталь охлаждается (можно использовать разные методы, применяя воду, масло, или оставляя на воздухе);

- остаточная очистка, промывание и просушка.

Лучшие электрические мясорубки для дома — ТОП рейтинг 2018-2019 года

Такая технология становиться очень востребованной из-за ряда положительных качеств, выделяющих ее среди заменителей. К ним можно отнести:

Качество лицевого слоя. Карбонитридная структура существенно превосходит характеристики нитридных, так как она более эластичная и не такая непрочная.

Экологичность. Этот процесс наиболее чистый в экологическом плане среди заменителей, так как в процессе изготовления почти что не выделяются испарения.

Равномерность. В расплавленных солях металл одинаково нагревается, благодаря чему диффузные процессы намного качественные.

Отсутствие деформации. Температуры расплавленных солей недостаточно для того, чтобы на поверхности предмета появилось напряжение и случилась дефармация. Изначальные и конечные геометрические параметры детали не выделяются.

Увеличение устойчивость. Отделанные предметы становятся более устойчивыми к нагрузкам, влиянию коррозии и становятся наиболее долговечными. Любой из таких параметров может превысить первоначальные более чем на 70%.

Эластичность покрытия

Покрытие которое уже готово становится менее хрупким, что очень важно во время эксплуатации готовых деталей, особенно режущих кромок. При этом уменьшается показатель трения, что тоже намного повышает эксплуатационный срок.

При помощи карбонитрации сталь даже невысоких марок, пример, стали 20 марки, которые не выделяются характеристиками прочности, можно совершенствовать, приближая их свойства к показателям дорогих марок стали, которые труднее обрабатывать

Это дает возможность экономить не только на покупке сырья, но и на процессе обработки.

Отделанные детали не просят повторной обработки. После выполнения карбонитрации, деталь или предмет можно полностью использовать. В большинстве случаев требуется легкая обработка, которая не оказывает влияние на физические свойства.

Предприятия в Омской области

ООО ПК «Вектор»

Омская обл., г. Омск, ул. 2-я Казахстанская, д. 3

Рейтинг по отзывам:

(0.0)

Стаж (лет): 11 Сотрудников: 30 Площадь (м²): 1000 Станков: 20

Подробнее о предприятии Показать услуги (119)

Горизонтально-расточные работы Долбёжная обработка Координатно-расточные работы Механическая обработка на обрабатывающем центре Нарезание резьбы Сверление отверстий на станках с ЧПУ Сверление отверстий на универсальных станках Слесарные работы Токарная обработка на станках с ЧПУ Токарная обработка на универсальных станках Фрезерная обработка на станках с ЧПУ Фрезерная обработка на универсальных станках Закалка ТВЧ Нормализация Объёмная закалка Отжиг металла Отпуск металла Поверхностная закалка Электроэрозионная обработка Гальваническое покрытие никелем (никелирование) Гальваническое покрытие цинком (цинкование, оцинковка) Цементация Оксидирование Многослойное покрытие медью, никелем и хромом Газовая/газопламенная/кислородная резкаПлазменная резка Резка на ленточнопильном станке Изготовление деталей по образцам заказчика Изготовление деталей по чертежам заказчика Изготовление нестандартных металлоконструкций Изготовление изделий из алюминия Изготовление изделий из нержавеющей стали Изготовление изделий из оцинкованной стали Разработка 3D моделей по чертежам Алмазно-расточные работы Заточка инструмента Зенкерование отверстий Зубодолбёжная обработка Зубофрезерная обработка Зубошлифовальные работы Круглошлифовальные работы Накатка резьбы Плоскошлифовальные работы Протягивание Развертывание отверстий Резьбошлифовальные работы Строгальная обработка Хонингование Шлицефрезерная обработка Дисперсное твердение Криогенная обработка Сорбитизация Улучшение металла Азотирование Алитирование Анодирование Борирование Бороалитирование Газодинамическое напыление Газотермическое напыление Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие хромом (хромирование) Карбонитрация Многослойное покрытие медью и никелем Нитроцементация ПлакированиеСилицирование Термодиффузионное цинкование Травление металла Химическое фосфатирование Хромоалитирование Хромосилицирование Цианирование Электрохимическая полировка металлаГидроабразивная резка Лазерная резка Поперечная резка рулонной стали Продольная резка рулонной стали Продольно-поперечная резка рулонной стали Резка арматуры Резка пресс-ножницами Рубка на гильотинных ножницах Фигурная резка труб Вальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Вальцовка трубы 3D гибка проволоки Гибка листового металла Гибка на прессе Гибка профиля Гибка пруткового металла Гибка трубы Аргонная (аргонодуговая) сварка Газовая сварка Газопрессовая сварка Диффузионная сварка Дугопрессовая сварка Контактная сварка Кузнечная сварка Лазерная сварка Наплавка Пайка Полуавтоматическая дуговая сварка Роботизированная сварка Ручная дуговая сварка Сварка арматурыСварка взрывом Сварка под слоем флюса Сварка трубСварка трением Термитная сварка Ультразвуковая сварка Химическая сварка Холодная сварка Электронно-лучевая сварка Визуально-измерительный контроль Изготовление типовых металлоконструкций Изготовление изделий из титана

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Карбиды вольфрама

Твердые сплавы рассмотрим более подробно. Тугоплавкий металл может образовывать разные карбиды: полукарбид и монокарбид. Они отличаются способностью растворять в себе тугоплавкие металлы и взаимодействием с разными кислотами.

Вольфрам — металл имеющий разные карбиды

Также монокарбид уступает поликарбиду в устойчивости и твердости. А к преимуществам монокарбида можно отнести способность к образованию кристаллов в расплавленном вольфраме, что дает возможность использовать его в минералокерамических изделиях. Полукарбид обладает большей устойчивостью к температурам, легкостью внедрения в твердые растворы монокарбида с другими металлами (феррумом, кобальтом), повышенной износоустойчивостью.

Это интересно: Как правильно закалить нож в домашних условиях

Карбонитрация

Компания Термохим предлагает услуги по карбонитрации деталей в Москве — в нашем Инновационном центре упрочнения.

Карбонитрация сталей и чугуна

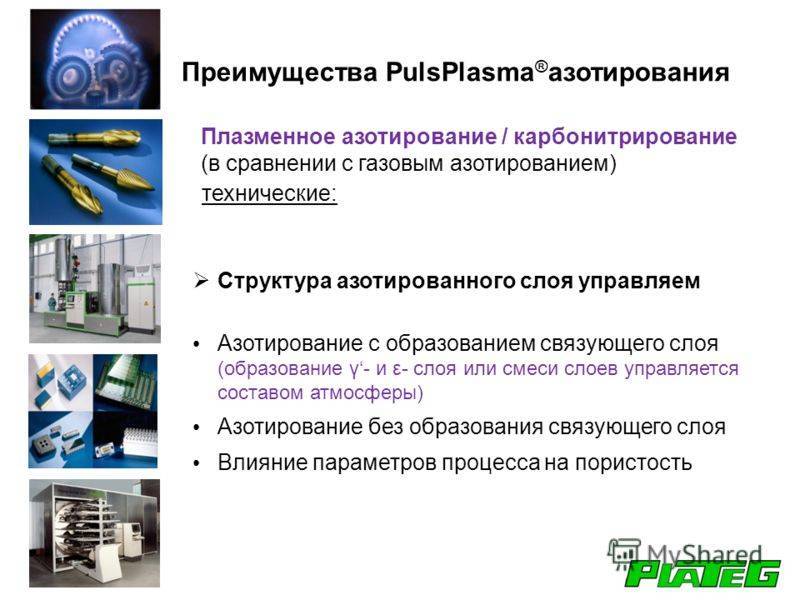

Сущность метода карбонитрации заключается в том, что детали машин и инструменты, изготовленные из любых марок стали и чугуна, подвергают нагреву в расплаве солей, синтезированных из аммоноуглеродных соединений (меламин, мелон, дициандиамид), при температуре 540-600oС с выдержками 5-40 мин для режущего инструмента и 1-4 часа для деталей машин и штампового инструмента в зависимости от требуемой толщины упрочненного слоя. Технология используется для повышения износостойкости, усталостной прочности и – в сочетании с оксидированием – для увеличения коррозионной стойкости. Во многих случаях карбонитрация является альтернативой таких процессов, как поверхностная закалка, гальваническое хромирование, цементация и нитроцементация и др.

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε– карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

| Технологическая схема процесса оксикарбонитрации | Структура стали 40Х после карбонитрации |

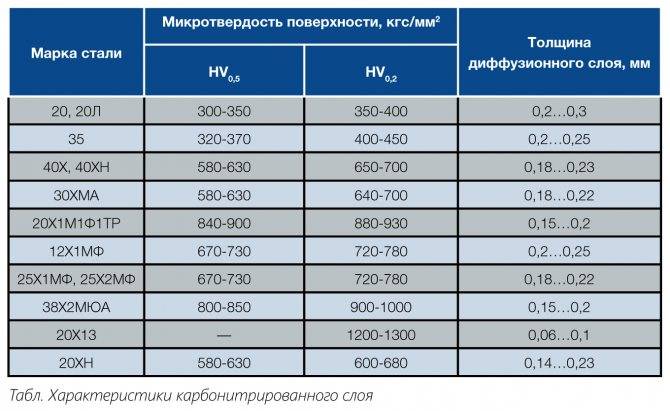

Применение карбонитрации для обработки деталей повышает усталостную прочность на 50-80%, резко увеличивает износостойкость по сравнению с цементацией, нитроцементацией, газовым азотированием, обеспечивает минимальные величины деформаций в пределах допуска чертежа. Технология применима для упрочнения деталей из любых марок сталей и чугуна обеспечивает микронную точность (см.

Таблицу характеристик упрочненного слоя и твердости сердцевины после карбонитрации). Среди технологий низкотемпературного упрочнения карбонитрация в расплавах солей является наиболее экономичным процессом, т.к. сокращает длительность насыщения до 0,5-6 ч, вместо 10-60 ч при газовом азотировании. При этом практически отсутствует хрупкость карбонитрированного слоя.

Процесс карбонитрации, как правило, является окончательной операцией.

Свойства карбонитрированного слоя:

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

| Изменение коэффициента трения стали 12Х18Н10Т в зависимости от удельного давления при контактном трении | Коррозионные испытания штоков автомобильных амортизаторов из стали 40Х с различными видами покрытий |

| Зависимость износа стали 18ХГТ от пути трения со смазкой | Изменение износостойкости по толщине карбонитрированного слоя чугуна ВЧ50 |

| Распределении твердости по толщине карбонитрированного слоя сталей и чугуна (580oС 3 ч | Изменение коэффициента трения по толщине карбонитрированного слоя чугуна ВЧ50 |

| Структура и фазовый состав стали 25Х2М1Ф после оксикарбонитрации | Коэффициент трения различных видов покрытий на стали типа 40Х |

| Сравнительные характеристики износостойкости цементированной и карбонитрированной стали 18ХГТ | Усталостные испытания чугуна ВЧ5 |