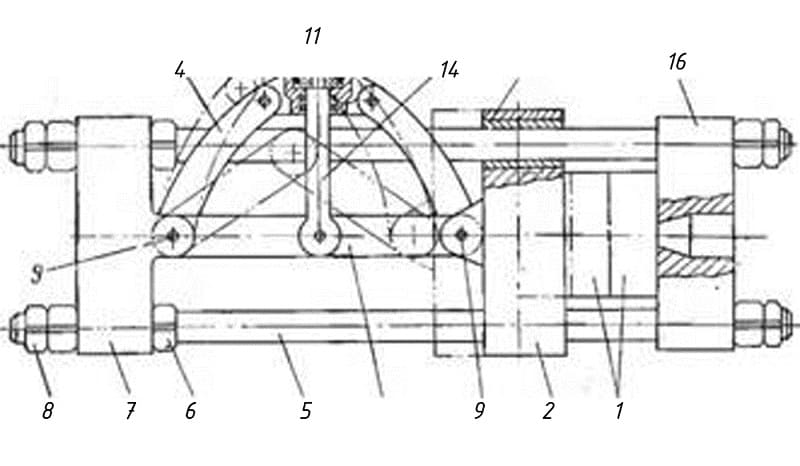

Устройство кулисы

Конструкция кулисы зависит от модели автомобиля, так как в разных семействах применяются различные типы управления КПП. Поэтому рассмотреть точное устройство рычага переключения передач

в универсальном варианте невозможно, но можно изучить ориентировочный усредненный вариант.

В большинстве автомобилей кулиса состоит из следующих элементов:

- рычаг механизма КПП;

- тяга системы выбора передач;

- палец вилки системы выбора передач;

- фиксатор пальца;

- вилка кулисы;

- сальник вилки кулисы.

Устройство кулисы КПП

Соединенные между собой эти детали отвечают за то, чтобы рычаг переключения передач включал скорости, в нужный положениях.

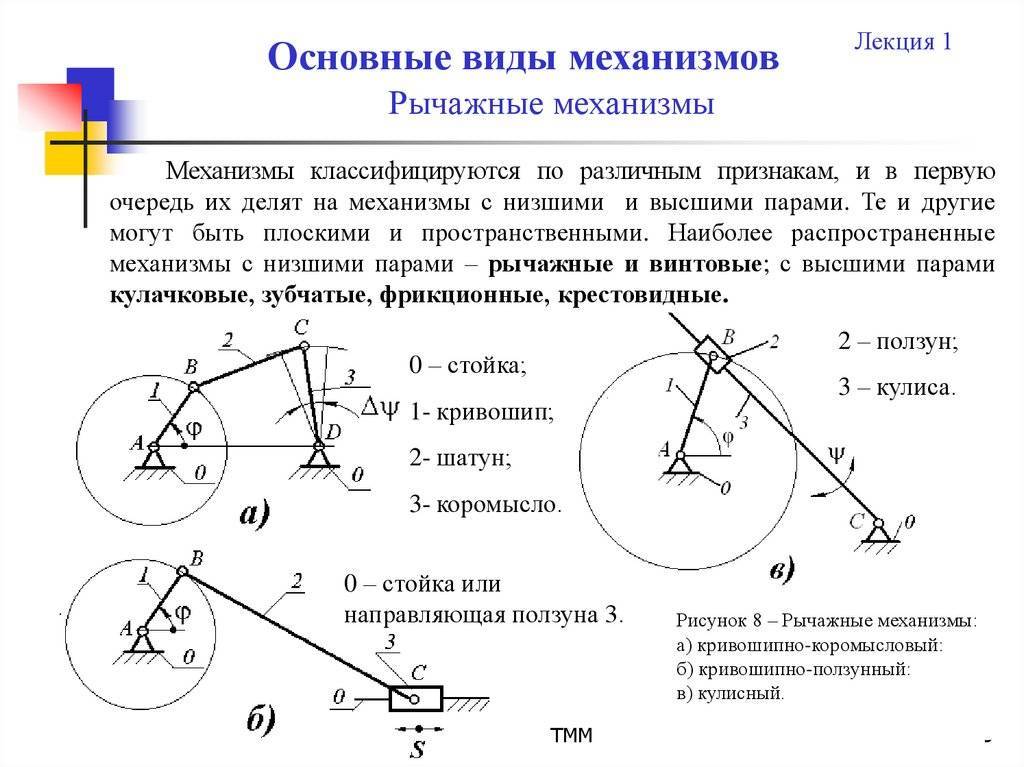

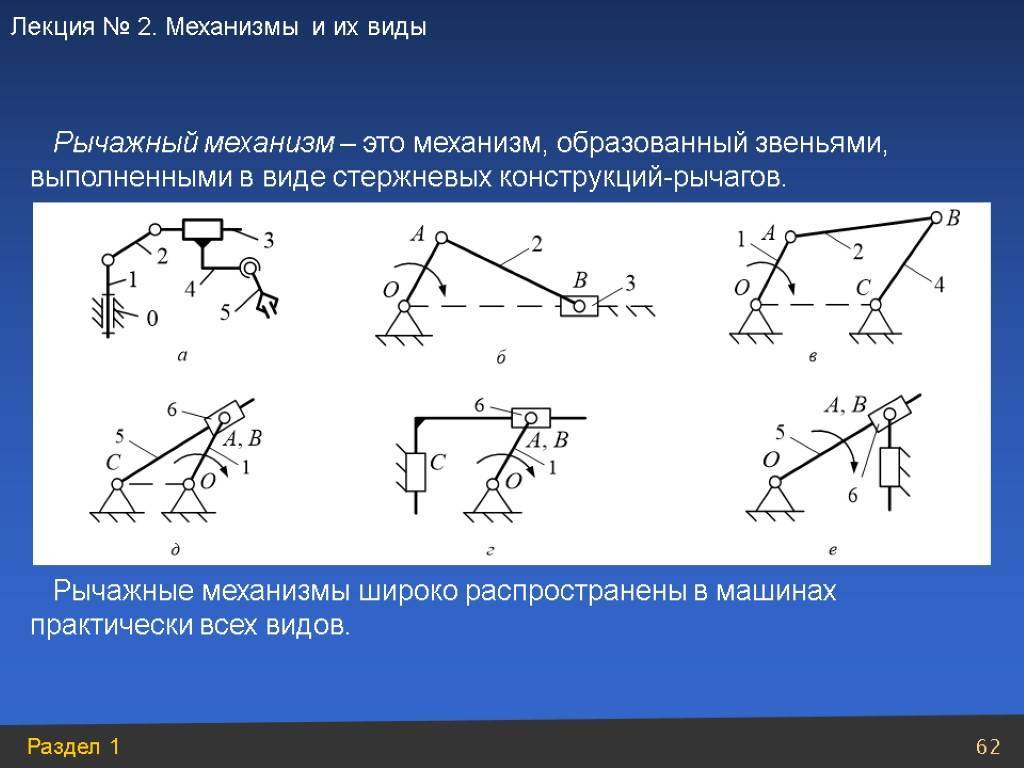

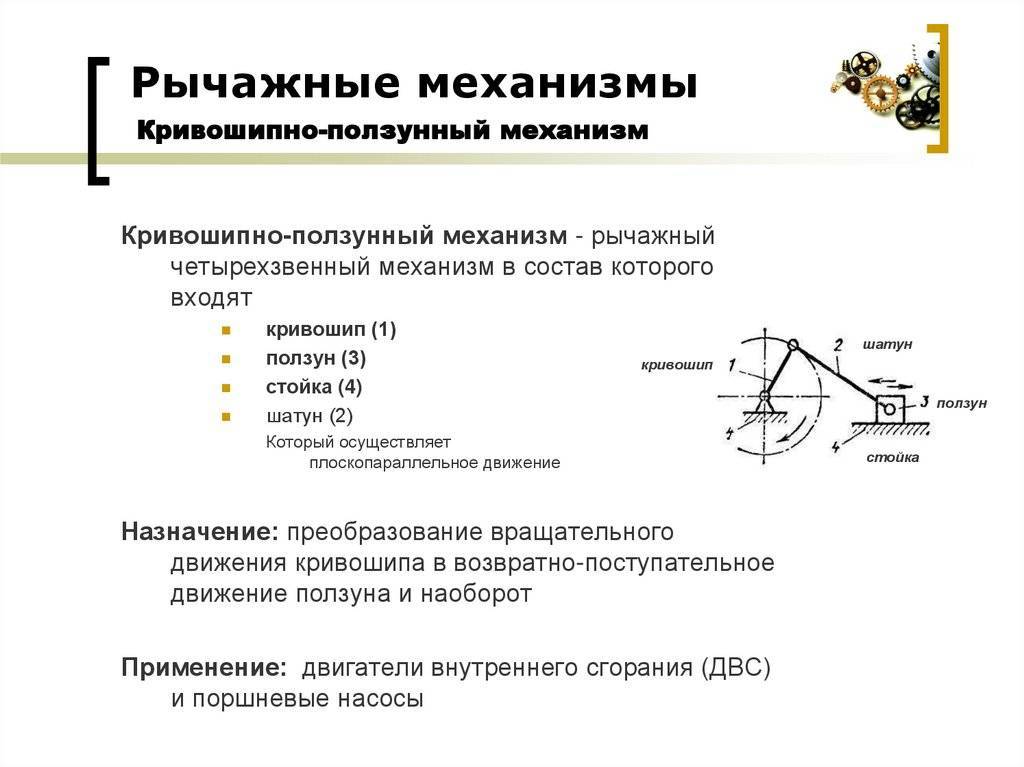

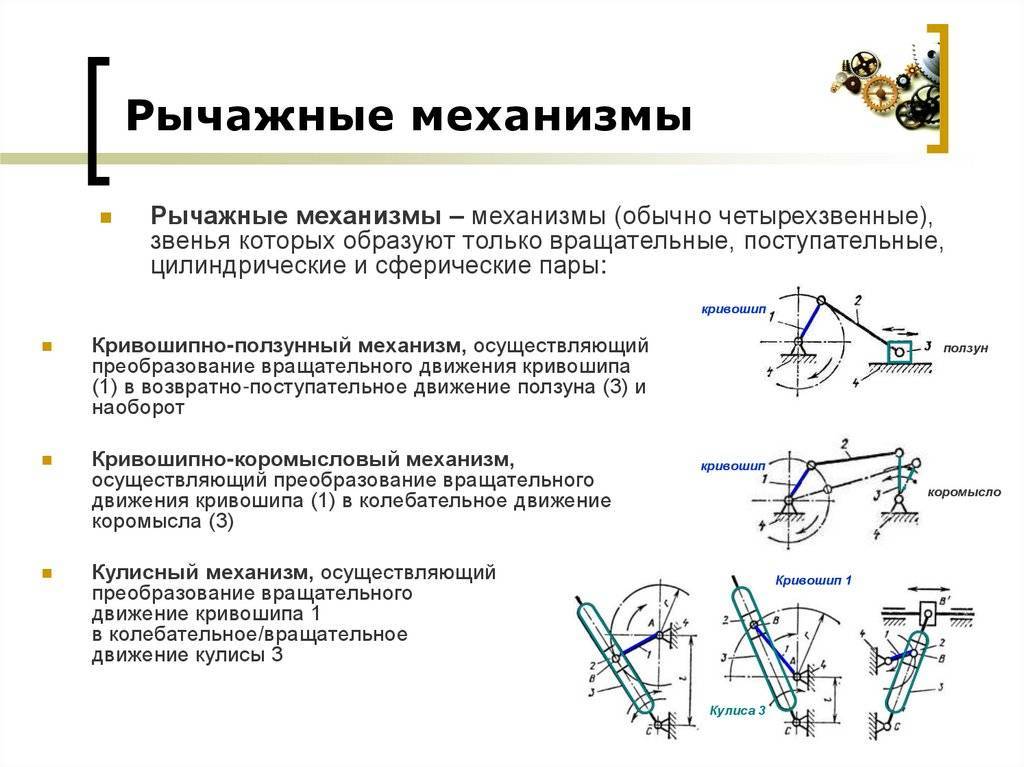

Деталь — элементарная часть машины, которая выполнена из однородного материала или не может быть разобрана на более простые части (зубчатое колесо, валы, болты).

Различают детали общего

(встречаются в большинстве машин) и специального (встреча-ся в спец-х,

особых машинах) назначения.

Твёрдые тела, составляющие

механизм называют звеньями. Звено может состоять из нескольких деталей,

соединённых неподвижно.

Стойка — неподвижное звено.

Совокупность двух звеньев

имеющих относительное движение называют кинематической парой.

Условия существования к.п.:

1.

Наличие двух звеньев.

2.

Непосредственный контакт.

3.

Возможность относительного

движения.

Коромысло – звено, совершающее вращательное движение.

Бывают вращательные,

поступательные к.п.. Звенья могут соприкасаться между собой в точке, по линии

или по поверхности (образуя к.п.). К.п. накладывают ограничения на

относительное движение звеньев. Эти ограничения называют связями.

3.Классификация

кинематических пар.

К.П.- совокупность 2-х звеньев, имеющих относит. движ.

Услов.сущ.к.п.:-наличие 2 звеньев

-непосредств.контакт

-возмож.относ.движ.

Звенья могут соприкос.между

собой, образ.к.п.в точке, по линии, по плоскости.

К.п. наклад.огранич.на

относит.движение звеньев. Эти огранич.назыв.связями.

К.п. классифиц.по:

1.по виду элементов соприкосновения

если

элем.соприкоснов.-поверхность,то к.п.низшая.

если контакт звеньев по

линии или в точке,то к.п.высшая.

2.по хар-ру относит.движения

звеньев –плоские

-пространственные

3.по числу связей, накладыв.на

относит.движ.звеньев:1,2,3,4,5 класса

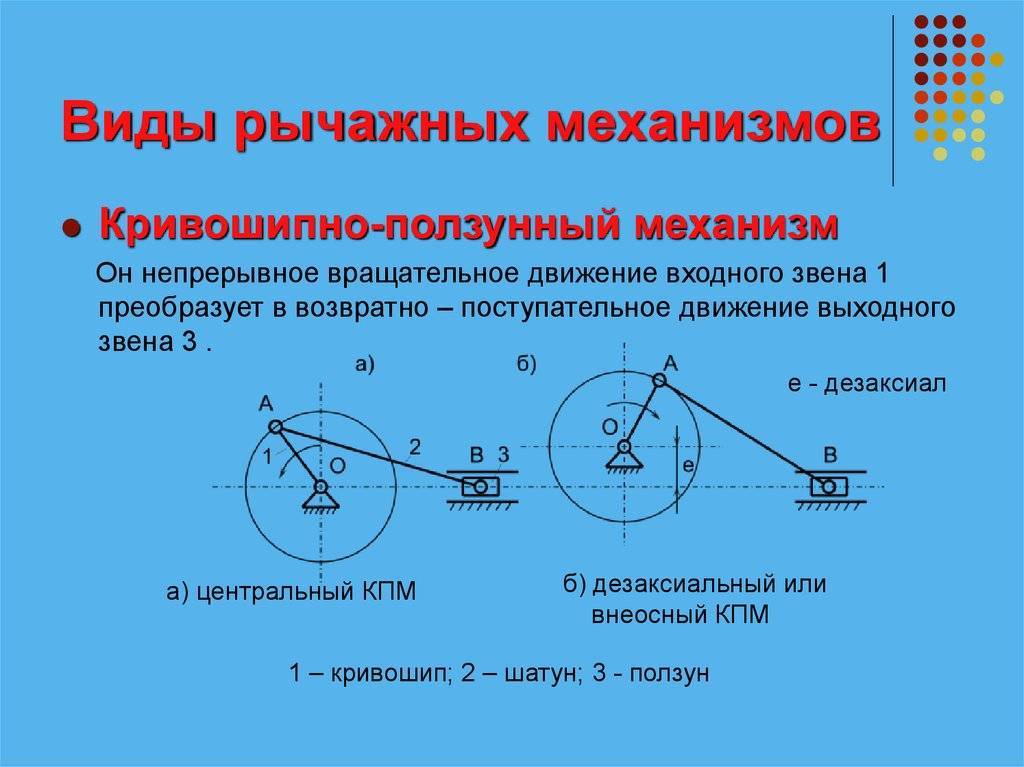

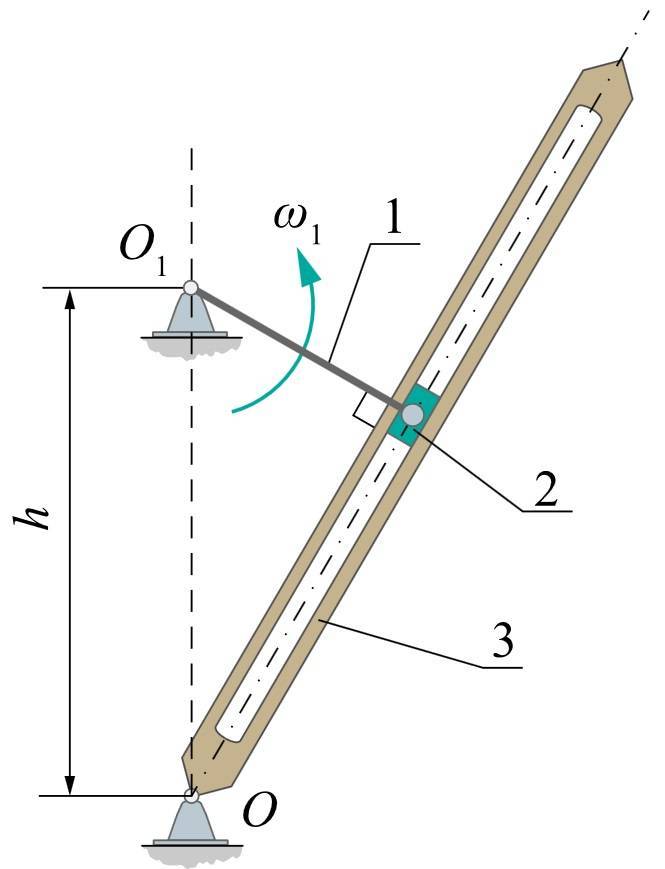

4.Кинематические цепи .

Сочетания звеньев вх-х в

кин-ую пару наз-т кин-ой цепью. КЦ бывают простые, сложные, замкнутые,

разомкнутые. Мех-зм – такая КЦ в кот при заданном движ-ии одного или неск-х

ведущих звеньев остальные движ-ся вполне опред-ым образом. Все звенья делятся

на 3 группы: 1-Группа ведущих звеньев. З-н движ-я в ведущих звеньях обычно

задается. 2-Ведомые звенья. З-н движ-я ведомых звеньев зав-т от з-на движ-я

ведущих звеньев. 3-Стойка мех-зма. Плоским мех-ом наз такой мех-зм, звенья кот.

движ-ся в одной или неск-х // пл-ях. W=3n-2p5-p4 – степень

подвижн-ти плоского мех-зма, где W-число степеней подвижности, должно соотв-ть числу

ведущих звеньев, n-число подвиж-х звеньев, p5 число пар 5-го класса (соотв-о p4).

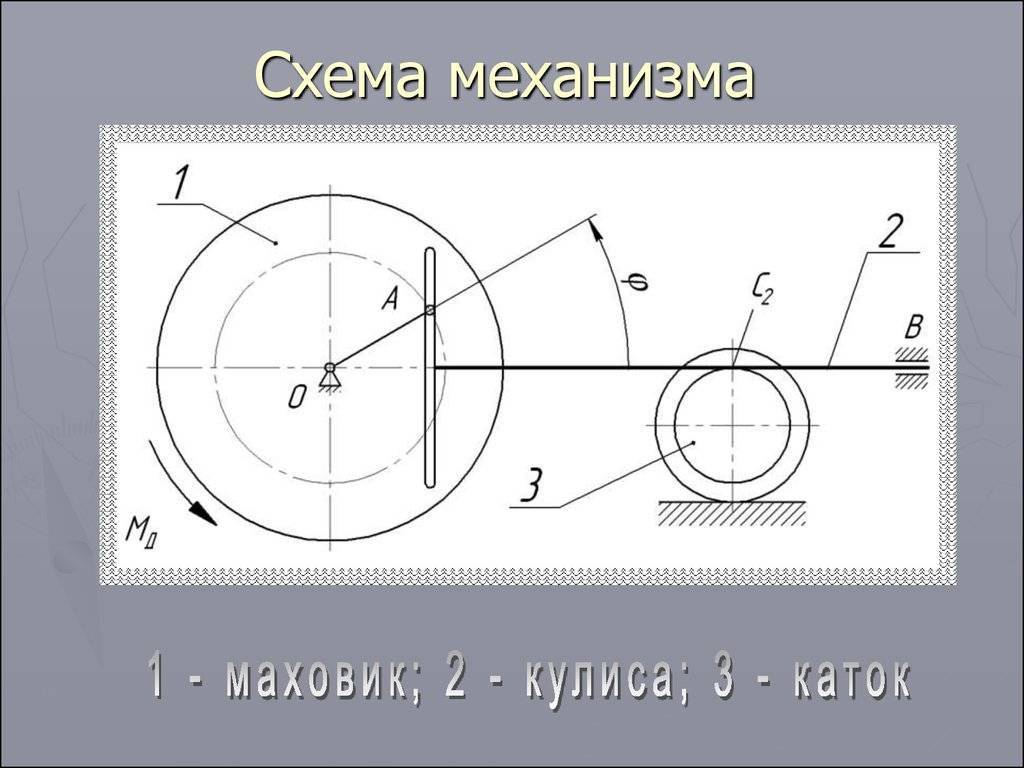

5. Фрикционные

передачи(механизмы)

Передача основана на

использовании сил трения

Преимущества:

·

Простота, безступенч. регулирование

перед. числа

·

Плавность бесшумность работы

передачи

·

Надёжность соединения

·

При перегрузке происходит

проскальзование катков, это предохраняет механизм от поломки

Недостатки:

·

Большие давления на валы и опоры

·

Износ рабочих поверхностей

·

Непостоянство передаточного числа

(из-за проскальзывания катков)

·

Небольшая нагрузочная способность

до 20 кВт

Передачи классифицируют:

1. По расположению валов

а) циллиндрическая(оси | |)

б) оси пересекаются – передача

коническая

в) оси перекрещиваются –

передача реечная

Для повышения нагрузочной

способности катки изготовляют клинчатыми

2. По характеру силы

прижатия катков:

а) с постоянной силой прижатия

б) с переменной силой прижатия

В зависимости от передоваемой

нагрузки, чтобы обеспечить непосредственный контакт катков сила прижатия

автоматически изменяеться.

3. Передачи делятся на:

а) с условно-постоянным

передаточным числом

б) с переменным передаточным

числом (вариаторы)

Fтр>F(вн нагр.)

Qf=kF Q=kF/f – сила нажатия

к – кооф. запаса сцепления

F – внешняя нагрузка

f — кооф. трения скольжения

Передачи с плавнорегулируемым

передаточным числом назыв вариаторами

По конструкции вариаторы

разнообразны

U=x/2, 0<x<R

—

условная скорость

—

передача.

Преимущества:

Плавное изменение

передаточного числа => изменение значения угловой скорости ведомого звена и

может быть изменено направление вращения ведомого звена.

По конструкции: * с

непосредственным контактом, * с промежуточным контактом.

Широко применяется в

приборостроении, даже в промышленности.

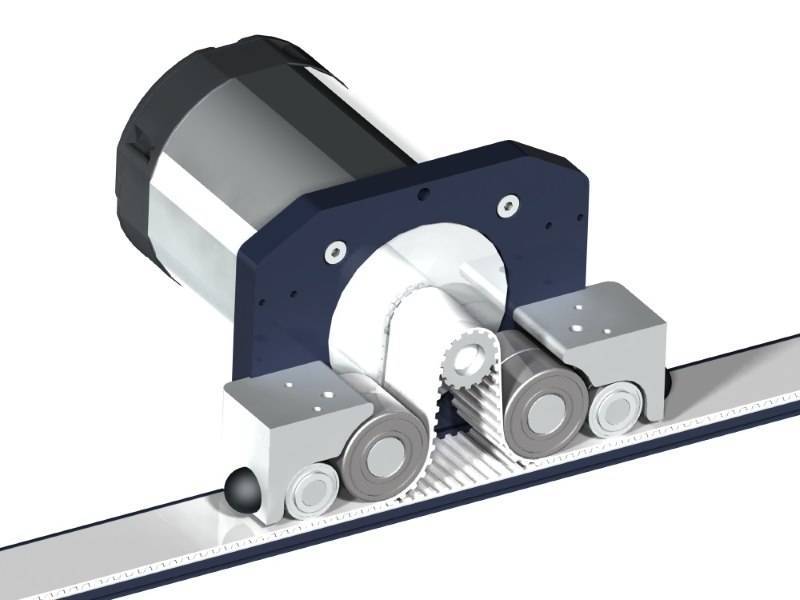

6. Ремённые передачи:

достоинства, недостатки. Характеристика плоскоремённой передачи.

Ремённая

передача основана на использовании сил трения, состоит из ведущего и ведомого

шкивов, ремня, надетого с натяжением.

«+»

: простота конструкции, возможность передачи на большие расстояния:

плоский-15м, клиновый-6,смягчает удары, гасит вибрацию,предохраняет то

перегрузки.

«-»

: большие давления на валы и опоры по сравнению с зубчатой передачей;

непостоянство передаточного числа (из-за проскальзывания );низкая долговечность

ремней; необходимость применения натяжных устройств.

Передачи классифицируют:

1.

По форме профиля ремня

·

Плоскоремённая Клиноремённая

·

Круглоремённая Зубчатая

2.

По скорости вращения

·

Тихоходные

·

Среднескоростные

·

Скоростные

Возможные проблемы и важные особенности

При работе рассматриваемого механизма велика вероятность возникновения самых различных проблем. Примером можно назвать проскок положения максимума и многие другие. Для предотвращения проблем следует:

- Проводить своевременное обслуживание.

- Соблюдать технику безопасности.

- Выполнять периодическую замену различных деталей.

Также следует уделять внимание тому, какой период смазки коленно-рычажного механизма. Только при своевременной подаче смазывающего вещества можно существенно снизить степень износа основных элементов

Стоит учитывать, что для рассматриваемого рычажного механизма требуется специальная жидкость, обладающая особыми свойствами.

Проскок положения максимума

Как выше было указано, довольно большое распространение получил случай проскока положения максимума. Среди особенностей этого момента отметим следующее:

- На момент, когда все три шарнира находится на одной линии оказывается наибольшее усилие смыкания.

- В данном положении шток вытянут максимально, неосторожные действия могут стать причиной повреждения конструкции.

- Если конструкция была настроено неправильно, то серьги проскакивают положение крайней точки. Подобное явление становится причиной, по которой шток не может вернуться в первоначальное положение.

На момент максимального перемещения штока оказывается сильное давление, за счет чего возникает вероятность деформации основных элементов. Именно поэтому проскок положения максимума приводит к механическому повреждения станка.

Оверлок

Проблема может возникать также в случае неправильной регулировки рычажного механизма. Примером можно назвать случай, когда усилия цилиндра недостаточно для открытия основных элементов. Особенности проблемы следующие:

- На колонны в большинстве случаев надеваются ленточные нагреватели.

- За счет нагрева до определенной температуры происходит удлинение колонны, за счет чего снижается степень оказываемой нагрузки.

В подобном случае запрещается открывать форму до полного открытия колонн. Это связано с тем, что возникающая нагрузка может стать причиной деформации направляющих элементов. Если они потеряют свою форму, то в дальнейшем существенно усложниться ход подвижных элементов.

Безопасность

При такелажных работах приходится иметь дело с весьма крупными и тяжелыми объектами. Их масса может измеряться тоннами. Поэтому были разработаны и внедрены правила техники безопасности, регламентирующие эксплуатацию такелажной оснастки, механизмов и приспособлений.

В требованиях учтены все источники опасности и рекомендованы методы их предупреждения при выполнении манипуляций. Сотрудники компании, которая занимается предоставлением такелажных услуг, в обязательном порядке проходят инструктаж. Периодически для них организовываются курсы повышения квалификации. Для допуска к выполнению работы нужно проходить медосмотр.

Расчет полиспаста

Перед изготовлением полиспаста требуется рассчитать основные технические характеристики грузоподъемной конструкции. Расчеты требуется для составления чертежей и производятся согласно параметрам рабочего помещениями и весом груза.

Для определения нагрузок, влияющих на блочную систему в ходе эксплуатации, нужно рассчитать параметры, действующие на отдельные блоки:

- Силу воздействия поднимаемого груза (SC).

- Тяговую силу двигателя (SM).

- Угол отклонения (α). При расчете параметров полиспаста этой характеристикой можно пренебречь, потому что у современных устройств угол отклонения отсутствует.

- Диаметр блока (D).

- Диаметр втулки (d).

Уравнение, использующееся для нахождения моментов силы, имеет следующий вид: SM * R = SC*R + l*SC*R + N* g*d/2, где:

- SM * R – момент силы, с которой груз оказывает влияние на блочную систему.

- l – коэффициент, характеризующий жесткость ручного веревочного каната при огибании ролика. Он зависит от структуры витков троса и определяется экспериментальным методом.

- Нагрузка на ось шкива. Она определяется по формуле: 2*SC*R.

- g – коэффициент, характеризующий силу трения втулки шкивов.

- 97% — используется в качестве среднего значения, если в элементах грузоподъемного устройства присутствуют подшипники качения и втулки из бронзы.

- 95% — используются подшипники скольжения.

- 93% и ниже – при работе грузоподъемного механизма в суровых природных условиях или в помещениях с высокой температурой.

При расчете также рекомендуется определить КПД остальных обводных роликов, в зависимости от конструктивных особенностей грузоподъемного механизма.

Устройство и принцип действия одинарного механизма смыкания

Подобный агрегат представлен сочетанием нескольких конструктивных элементов, за счет которых обеспечивается передача и увеличение усилия. Основными деталями можно назвать:

- Две неподвижные траверсы. Их соединение проводится при помощи цилиндрической колонны.

- Крепление проводится при помощи гаек и контргаек, которые существенно повышают прочность конструкции.

- Передача усилия осуществляется за счет гидравлического цилиндра. Его крепление проводится при помощи шарниров.

- Также есть серьги.

Принцип действия механизма достаточно сложный. Характеризуется он следующим образом:

- Смещение поршня вниз в гидравлическом блоке происходит выпрямление серьги, она совмещается с горизонтальной осью.

- В результате совмещения осей происходит соединение шарниров.

- Шарниры монтируются так, чтобы при контакте расстояние между ними было меньше, чем суммарная длина обеих серег.

- Выпрямление серег происходит за счет распорного усилия.

Приведенная выше информация определяет то, что главным недостатком конструкции становятся нескомпенсированные боковые усилия, которая возникают из-за нагрузки втулок и колонн. Именно поэтому рекомендуется использовать подобный вариант исполнения только в случае передачи небольшого усилия.

Устройство кулисы

Конструкция кулисы зависит от модели автомобиля, так как в разных семействах применяются различные типы управления КПП. Поэтому рассмотреть точное устройство рычага переключения передач

в универсальном варианте невозможно, но можно изучить ориентировочный усредненный вариант.

В большинстве автомобилей кулиса состоит из следующих элементов:

- рычаг механизма КПП;

- тяга системы выбора передач;

- палец вилки системы выбора передач;

- фиксатор пальца;

- вилка кулисы;

- сальник вилки кулисы.

Устройство кулисы КПП

Соединенные между собой эти детали отвечают за то, чтобы рычаг переключения передач включал скорости, в нужный положениях.

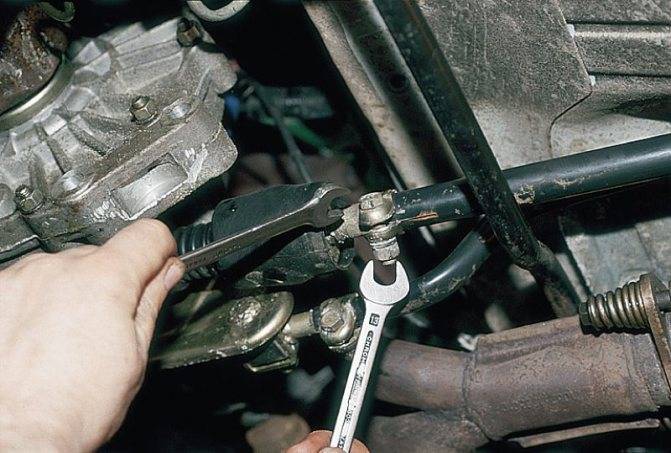

Устройство механизма

С током времени, автомобильные производители в корне меняют особенности КПП собственных машин. Постоянно появляются новые типы роботизированных коробок передач, особой активность пользуются КПП с двумя сцеплениями. Прогресс МКПП также не стоит на месте, и такое стремление к модернизации часто создает настоящую проблему для автотехников и любителей покопаться в собственном автомобиле.

Благодаря такому широкому выбору доступных МКПП, конструкция самой кулисы в коробке передач свойственна к постоянному видоизменению. Для того чтобы упростить задачу, мы используем обобщенно-ориентировочный тип рассматриваемого устройства.

Основные составляющие, которые входят в состав кулисы КПП:

- Рычаг коробки передач

- Тяга передач

- Вилка + палец вилки

- Фиксатор сальника

Кроме того, условно в состав кулисы входят такие составляющие как: трос, пружина и сам корпус (либо основа). Сложенная, настроенная работа этих деталей позволяет переключать режимы скоростей в заранее отведенных на КПП положениях.

Устройство для преобразования возвратно-поступательного движения в прямолинейное

Также механизмы возвратно поступательного движения могут применяться для создания условий прямолинейного перемещения исполнительного органа. Ключевыми моментами подобного варианта исполнения назовем:

- Существенно повышается надежность.

- При изготовлении применяются материалы, характеризующие повышенной износостойкостью.

- Подобные механизмы несколько схожи с теми, которые проводят преобразование вращения в возвратно-поступательное перемещение.

Многие конструкции работают на основе применения прямолинейного перемещения. Именно поэтому они получили весьма широкое распространение.

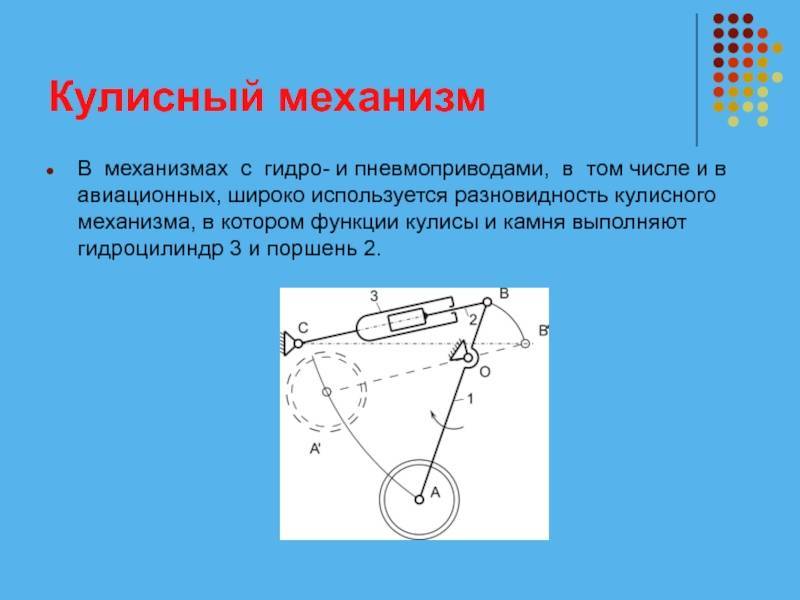

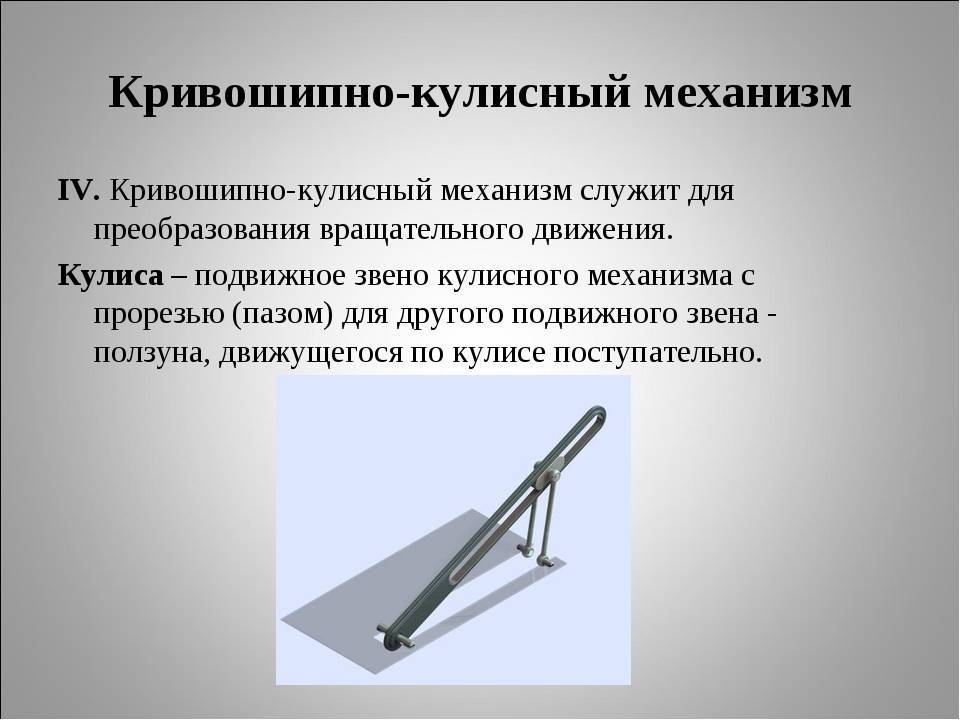

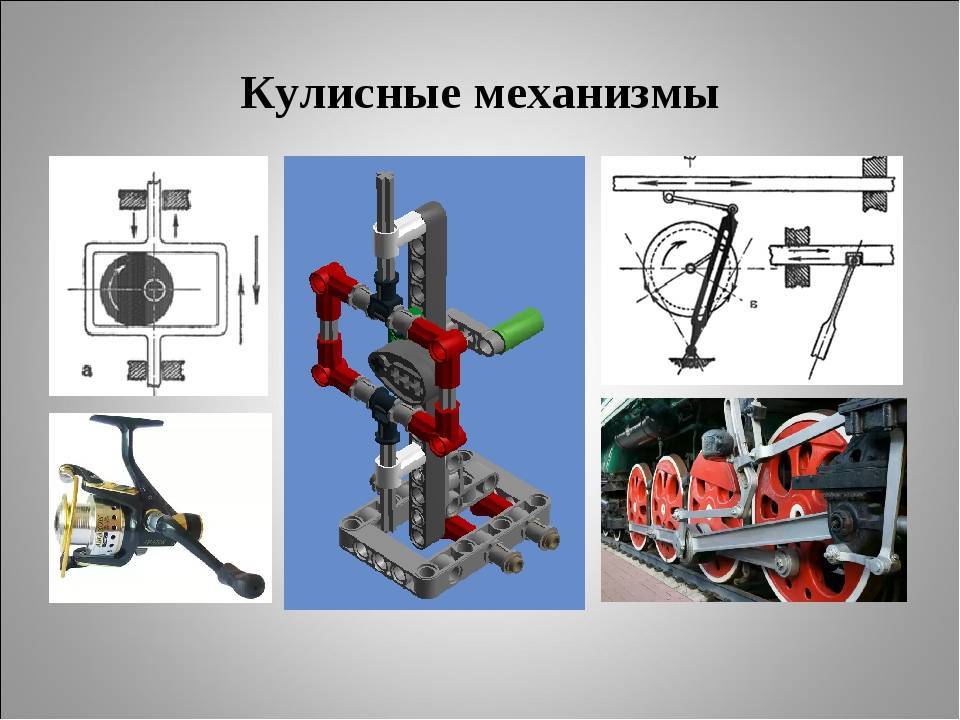

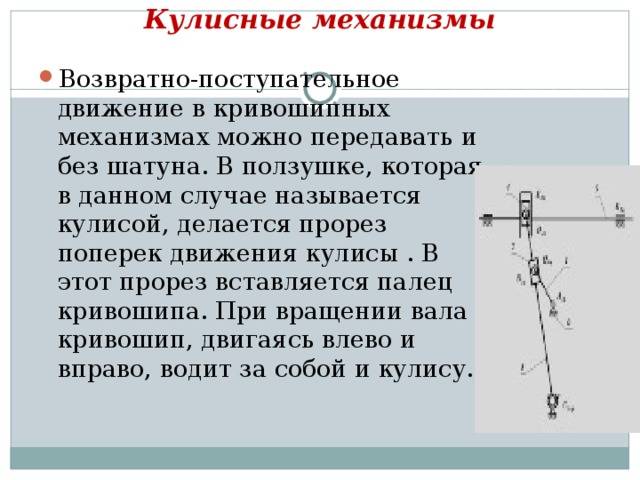

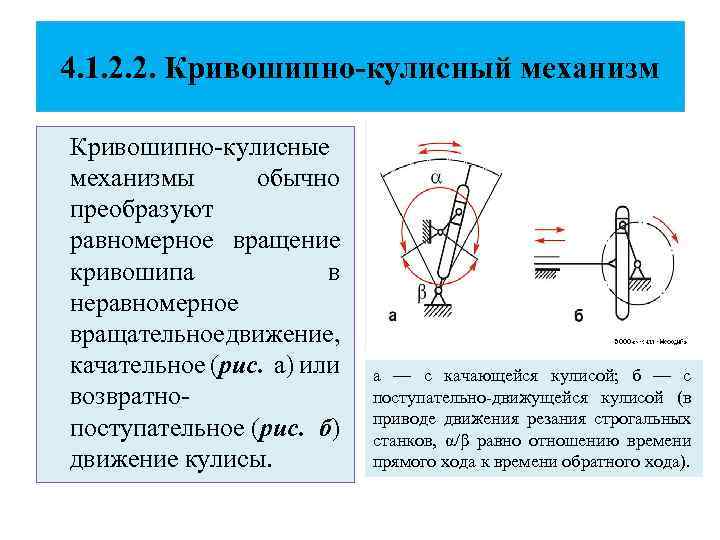

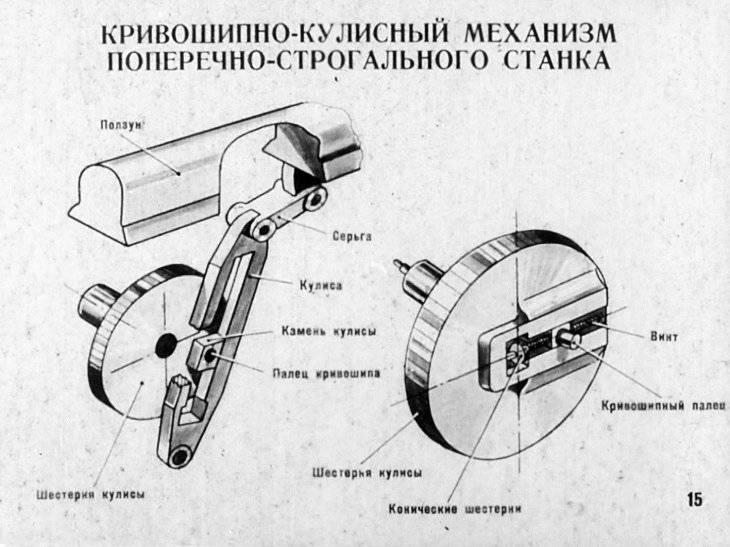

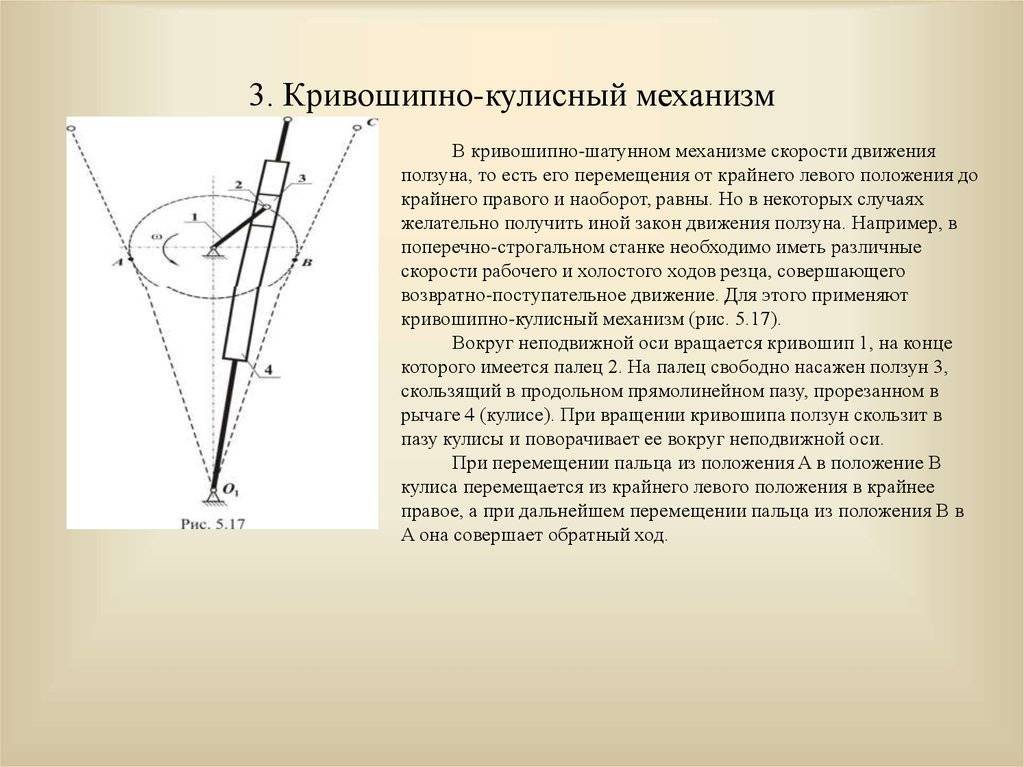

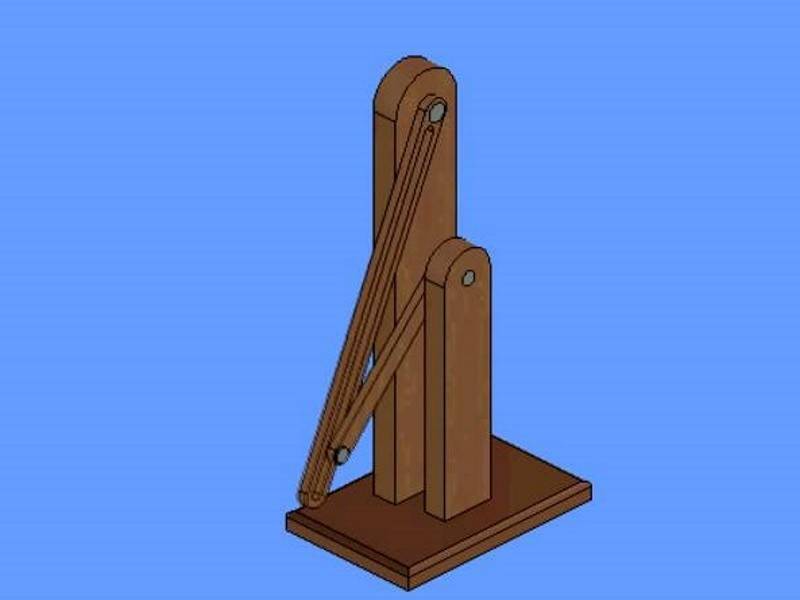

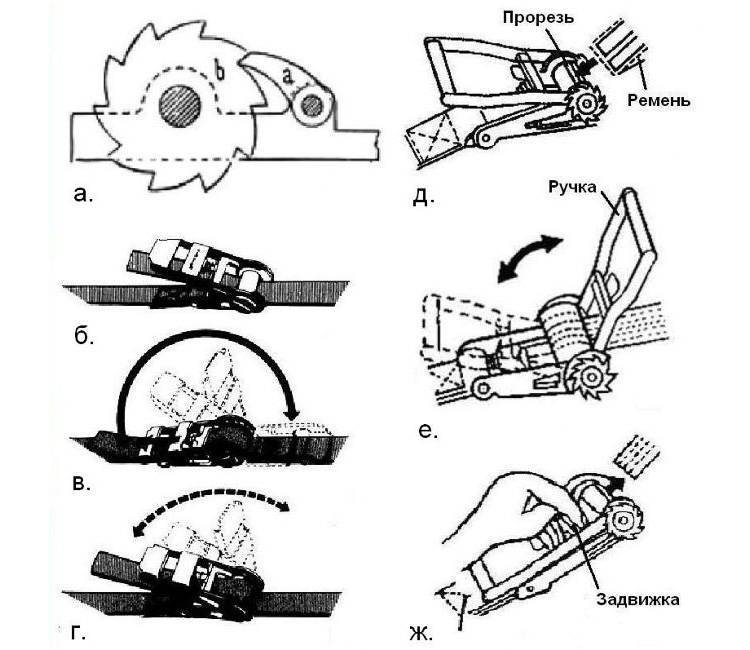

Кулисный механизм

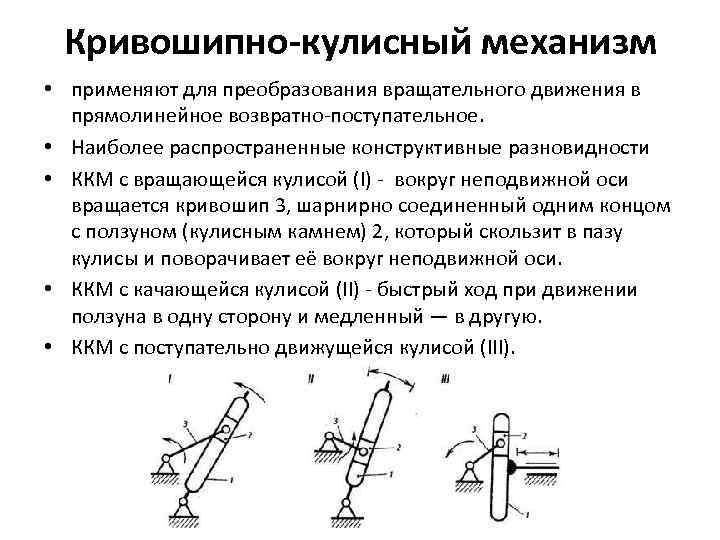

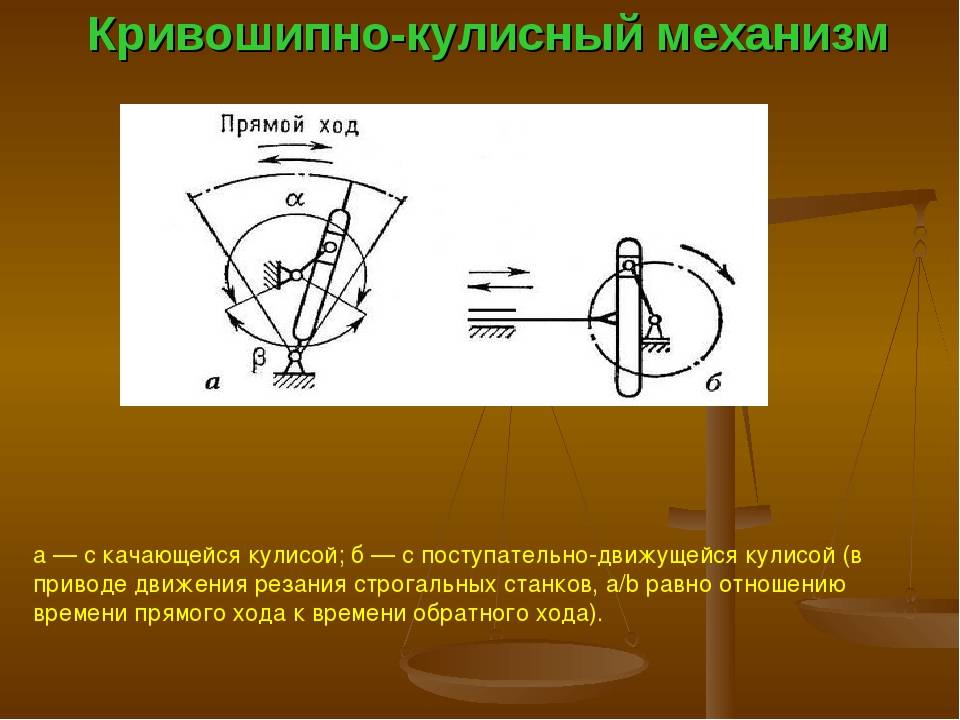

Кулиса собой представляет прямой или выгнутый рычажок с прорезью, в которой скользит конец иного рычага. Он двигается относительно кулисы прямолинейно. Кулисные механизмы бывают качающиеся, крутящиеся и прямые.

Кривошипно-кулисные механизмы могут обеспечивать большую скорость линейного перемещения исполнительных органов. Отличительным примером механизма кулисного типа служит система управления клапанами в автомобильных моторах, устройство управления реверсом парового мотора и т. д.

Применяются кулисные пары в металлообрабатывающих и станках по деревообработке, там, где рабочий орган должен выполнять многократные линейные перемещения с возвратным ходом.

Еще одна область использования- аналоговые вычислительные устройства, там кулисные пары помогают определять значения синусов либо тангенсов заданных углов.

Электронные системы поворота

Принцип работы

Принцип работы поворотного устройства очень прост и держится на двух деталях, одна из которых механическая, а другая электронная. Механическая часть поворотного устройства соответственно отвечает за поворот и наклон батареи. А электронная часть регулирует моменты времени и углы наклона, по которым действует механическая часть.

Электрооборудование, используемое вместе с солнечными батареями, заряжается от самих же батарей, что в некотором роде также экономит средства на подпитку электроники.

Положительные стороны

Если говорить о достоинствах электронного оборудования для поворотного устройства, то стоит отметить удобство. Удобство заключается в том, что электронная часть устройства будет в автоматическом режиме управлять процессом поворота батареи.

Данное преимущество не единственное, а является лишь еще одним в списке тех, что были перечислены ранее. То есть помимо экономии средств и повышения КПД, электроника освобождает человека от надобности вручную осуществлять поворот.

Как сделать своими руками

Создать трекер для солнечных батарей своими руками несложно, так как схема его создания проста. Для того чтобы создать работоспособную схему трекера своими руками необходимо иметь в наличии два фоторезистора. Кроме этих составляющих, нужно также приобрести моторное устройство, которое будет поворачивать батареи.

Подключение этого устройства осуществляется при помощи Н – моста. Этот метод подключения позволит преобразовывать ток силой до 500 мА с напряжением от 6 до 15 В. Схема сборки позволить не только понять, как работает трекер для солнечных батарей, но и создать его самому.

Чтобы настроить работу схемы, необходимо провести следующие действия:

- Удостовериться в наличия питания на схему.

- Провести подключение двигателя с постоянным током.

- Установить фотоэлементы нужно рядом, чтобы добиться одинакового количества солнечных лучей на них.

- Необходимо выкрутить два подстроечных резистора. Сделать это нужно против часовой стрелки.

- Запускается подача тока на схему. Должен включиться двигатель.

- Вкручиваем один из подстроечников до тех пор, пока он не упрется. Помечаем это положение.

- Продолжить вкручивание элемента до тех пор, пока двигатель не начнет крутиться в противоположную сторону. Помечаем и это положение.

- Делим полученное пространство на равные отделы и посередине устанавливаем подстроечник.

- Вкручиваем другой подстроечник до тех пор, пока двигатель не начнет немного дергаться.

- Возвращаем подстроечник немного назад и оставляем в таком положении.

- Для проверки правильности работы можно закрывать участки солнечной батареи и смотреть за реакцией схемы.

Общая информация

С технической точки зрения под кулисным механизмом понимают устройство, задачей которого является преобразовывать вращательное или же качательное движение в возвратно-поступательное. Однако данный механизм может выполнять и обратную функцию. Если говорить об общей классификации данного устройства, то оно может быть трех типов – это вращающийся тип, качающийся тип или движущийся прямолинейно. Однако, если разбираться в сути кулисного механизма, то становится понятно, что любую его разновидность можно отнести к рычажному типу устройств

Кроме того, важно отметить, что работа кулисы осуществляется в паре с еще одной деталью, которая называется ползун. Данная деталь также является вращающейся частью в общей конструкции механизма

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Возвратно-поступательный механизм своими руками

Существенно сэкономить можно путем создания возвратно-поступательного механизма своими руками. В некоторых случаях его делают из дрели, в других для передачи вращающего крутящего момента используется электрический двигатель.

Особенностями назовем нижеприведенные моменты:

- Большинство конструкций самостоятельно изготовить не получается, так как требуемые детали характеризуются высокой сложностью. Примером можно назвать сочетание кривошипного вала и шестерни.

- Во всех случаях должны проводится расчеты, так как в противном случае обеспечить требуемые параметры не получается.

- Изготовить конструкцию рассматриваемого типа можно только при наличии специального оборудования. Если устройство сделано своими силами, то его реальные параметры от расчетных могут существенно отличаться.

В целом можно сказать, что рассматриваемая задача довольно сложна в исполнении. Именно поэтому работу должны проводить исключительно профессионалы, которые могут провести сложные расчеты, а также изготовить требуемые детали.

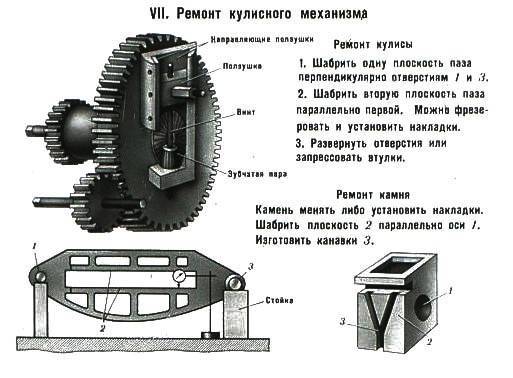

Проектирование (производство) кулисного механизма

Несмотря на кажущуюся простоту устройств кулисного механизма, для того, чтобы он работал эффективно, требуется провести большую работу по его расчету и проектированию. При этом рассматриваются следующие основные аспекты:

- производительность и КПД;

- себестоимость производства и эксплуатации;

- отказоустойчивость и межремонтный ресурс;

- точность действия;

- безопасность.

Учитывая сложность взаимовлияния этих аспектов друг на друга, расчет кривошипно-кулисного механизма представляет из себя многоступенчатую итеративную задачу.

В ходе проектирования проводят следующие виды расчета и моделирования:

- расчет кинематики;

- динамический расчет;

- статический расчет.

Обычно проектирование и расчет разбивается на следующие этапы:

- Определение требуемого закона движения расчетно-аналитическим или графоаналитическим методом.

- Кинематическое моделирование. Выполнение общего плана, скоростного плана, графическое моделирование моментов инерции, графика энерго-массовых зависимостей.

- Силовое моделирование. Построение плана ускорений, эпюр сил, приложенных к звеньям в нескольких положения.

- Синтез кулисно-рычажного механизма. Построение графиков перемещения, скорости, ускорений графико-дифференциальным методом. расчет динамики кулисного механизма и его динамический синтез.

- Проверка на соответствие закону движения. Окончательное профилирование кулис.

- Проверка на соблюдение норм безопасности и охраны труда.

- Выпуск чертежей.

Расчет и проектирование кулисного механизма долгое время представлял собой весьма трудоемкий процесс, требовавший большого сосредоточения и внимательности от конструктора. В последнее время развитие средств вычислительной техники и программных продуктов семейства CAD-CAE существенно облегчил все рутинные операции по расчету. Конструктору достаточно выбрать подходящую кинематическую пару или звено из поставляемых производителем программ библиотек и задать их параметры на трехмерной модели. Существуют модули, на которых достаточно отобразить графически закон движения, и система сама подберет и предложит на выбор несколько вариантов кинематической его реализации.

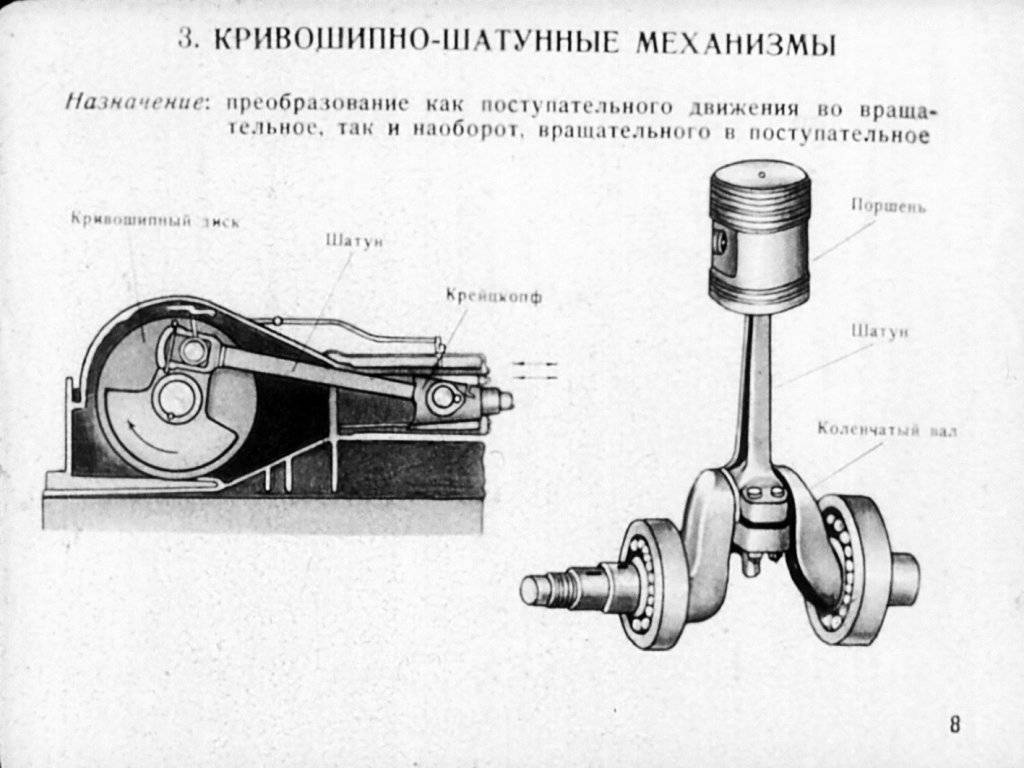

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

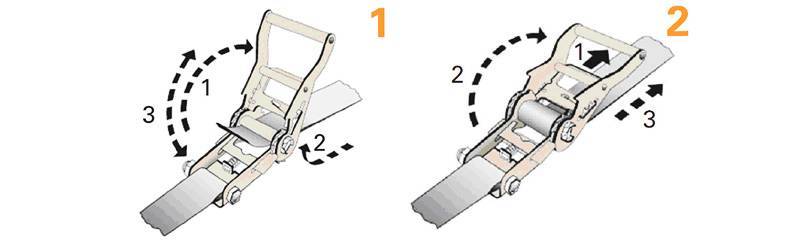

Конструктивные особенности

Конструктивно стяжка состоит из четырех основных узлов:

- Прочная, износостойкая лента.

- Крепление храповика.

- Крепление ленты.

- Храповый механизм.

Крепление ленты и храповика изготавливается из стального прута диаметром не менее 8 мм. Точный размер прута зависит от мощности храпового механизма и ширины ремня, который используется в конкретной конструкции. Прут загибается таким образом, что образует одновременно петлю и крюк для крепления. Через петли просунут ремень и прошит прочными нитками несколько раз. Крюк соединяется с лентой максимально прочно. Предотвращается износ ленты при работе, т.к. поверхность прута не имеет острых краев.

К храповику крюк крепится при помощи отрезка ленты на расстоянии не более полуметра.

Строение храпового механизма

С виду может показаться, что устройство храповика сложное, но если внимательно изучить схему, то все становиться понятно.

В центральной оси конструкции имеется прорезь, ширина которой немного больше ширины ремня. Ось жестко соединяется со звездочками трещотки, которые расположены по её краям. Звездочки предназначены для передачи усилия от рычага к центральной оси. Рычаг храпового устройства снижает усилие зажима, имеет запорный механизм, при помощи которого в момент крепления груза происходит передача усилия от него. Рычаг работает по принципу трещотки, т.е. натягивает только в одну сторону. После натяжки рычаг устанавливается в транспортное положение, запорное устройство начинает выполнять свое прямое назначение – удерживать стяжку от самопроизвольного раскручивания. Удерживать запорное устройство в транспортировочном положении помогают специальные пружины, которые расположены в месте соединения рычага с запором.

Обслуживание КШМ

Чтобы не повредить детали КШМ, нужно соблюдать все требования изготовителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно на не новом автомобиле, следует проверять ежедневно перед выездом. Занимает это меньше минуты, а может сэкономить месяцы ожидания при серьезной поломке.

Топливо нужно заливать только с проверенных АЗС известных брендов, не прельщаясь двухрублевой разницей в цене.

Не стоит самостоятельно, по роликам из Сети, пытаться растачивать цилиндры, снимать нагар с колец и выполнять другие сложные ремонтные работы. Если у вас нет многолетнего опыта такой работы- лучше обратиться к профессионалам. Самостоятельная установка шатунного механизма после ремонта- весьма сложная операция.

https://youtube.com/watch?v=vWxGfwN0EgE

Применять различные патентованные средства «для преобразования нагара на стенках цилиндров», «для раскоксовывания» разумно лишь тогда, когда вы точно уверены и в диагнозе, и в лекарстве.

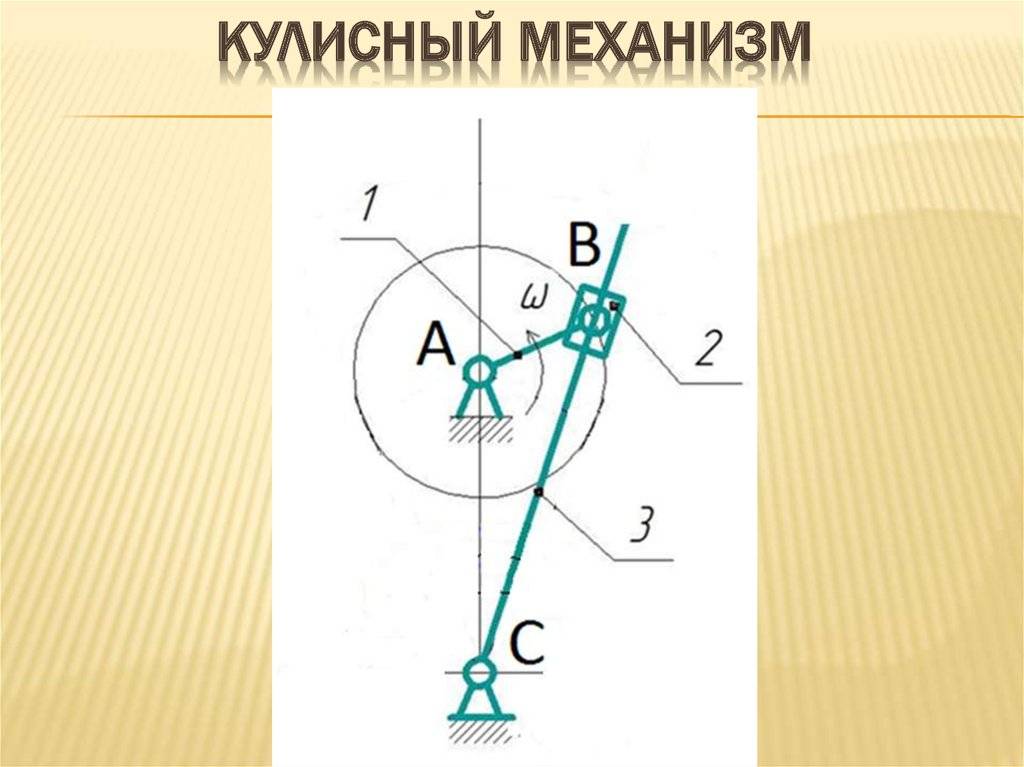

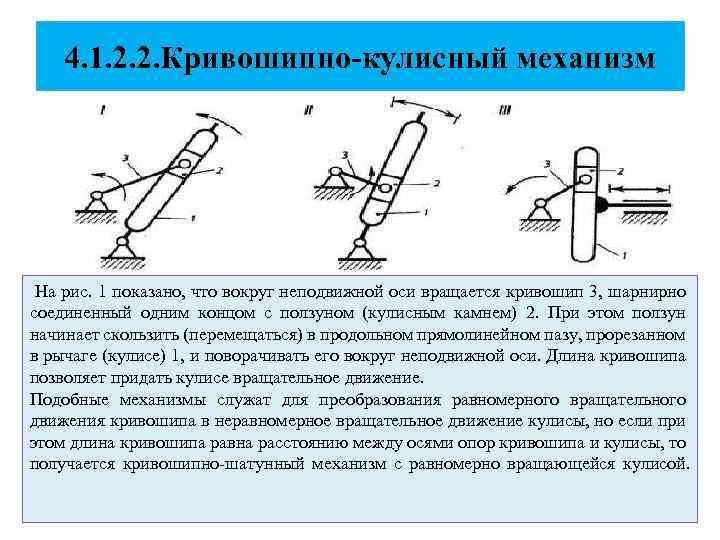

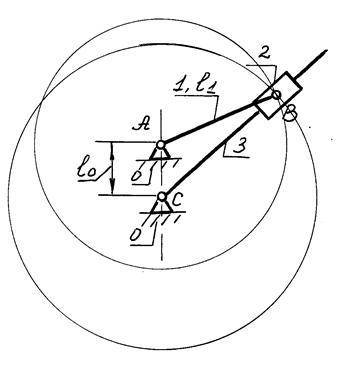

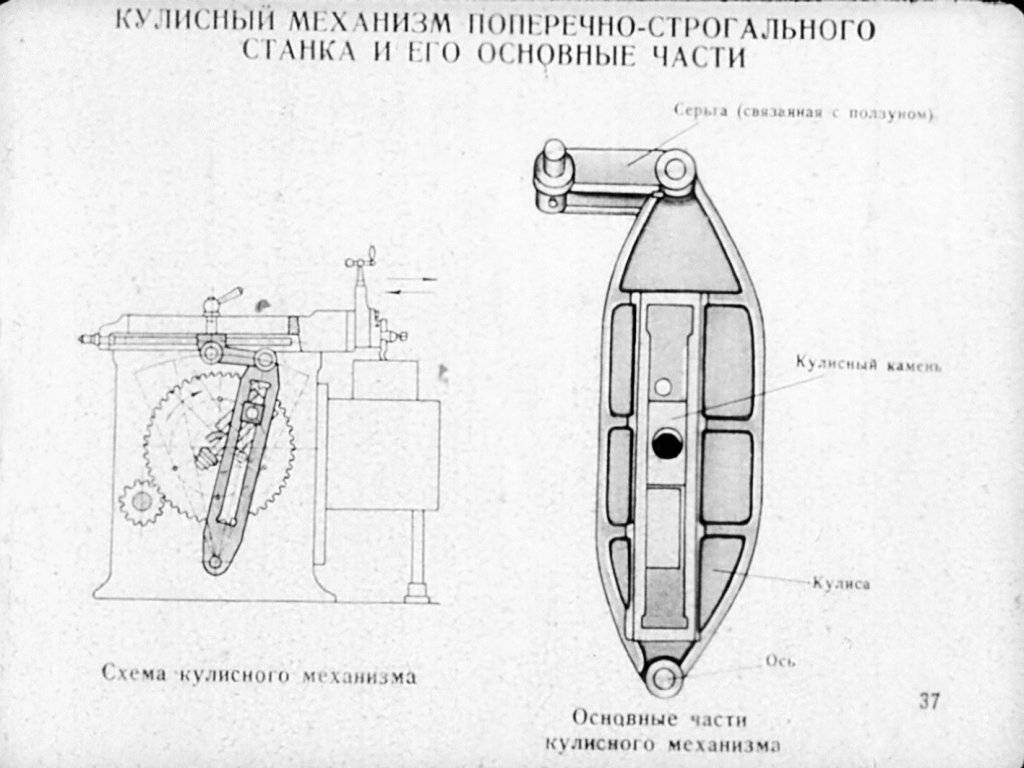

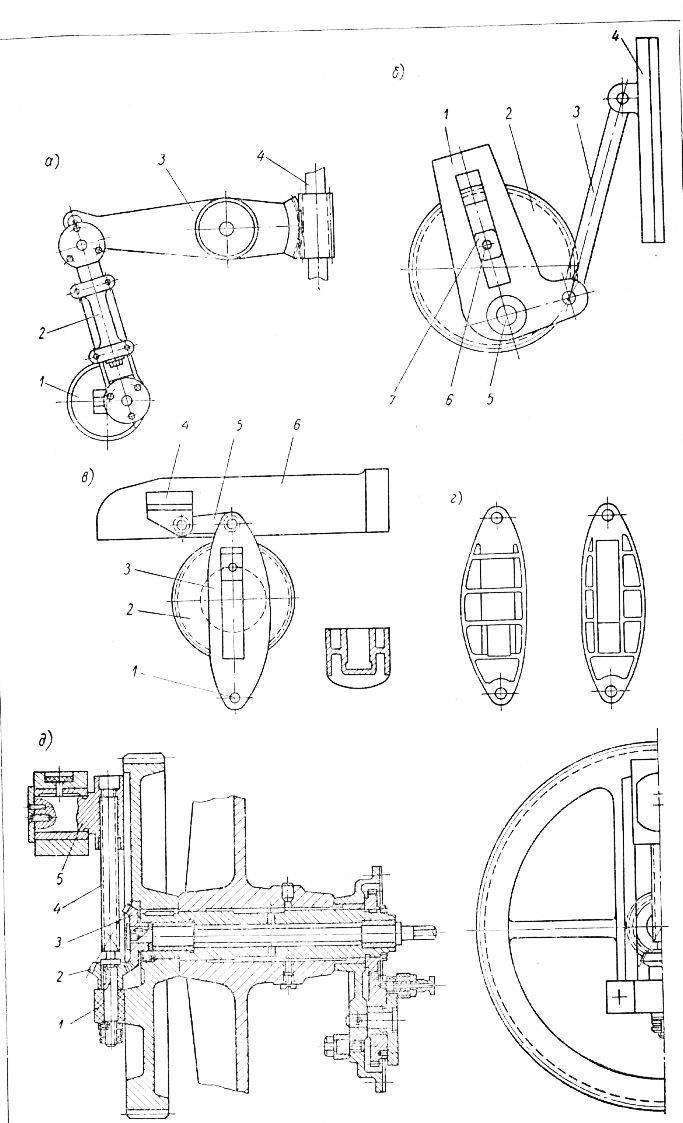

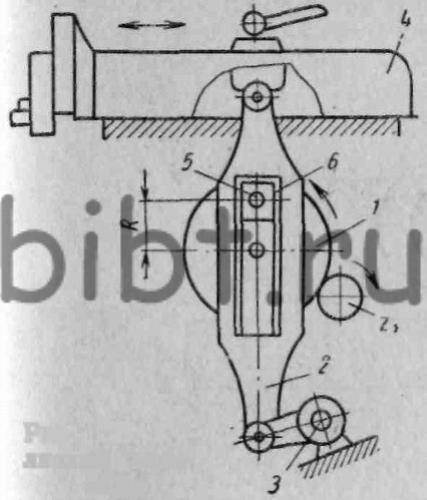

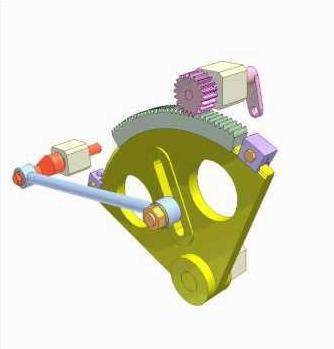

Кулисный механизм

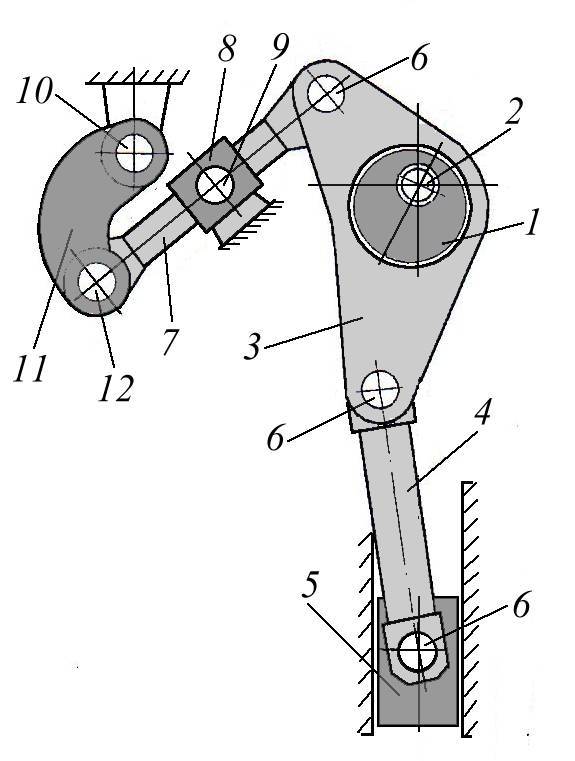

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.

Назначение и область применения

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

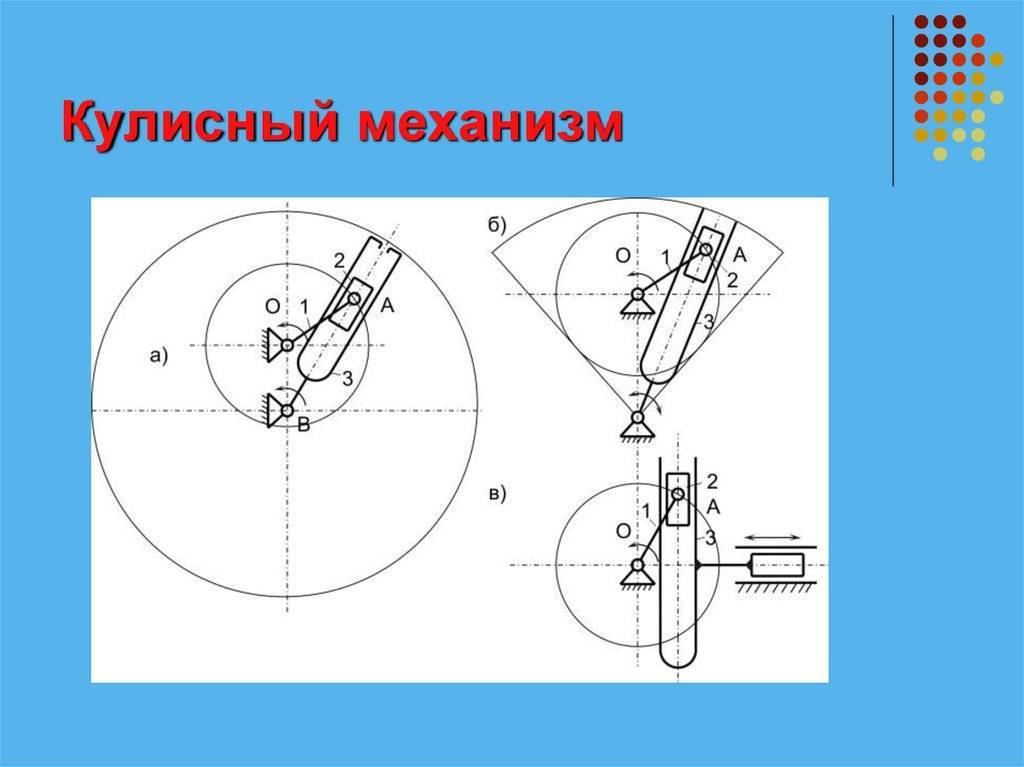

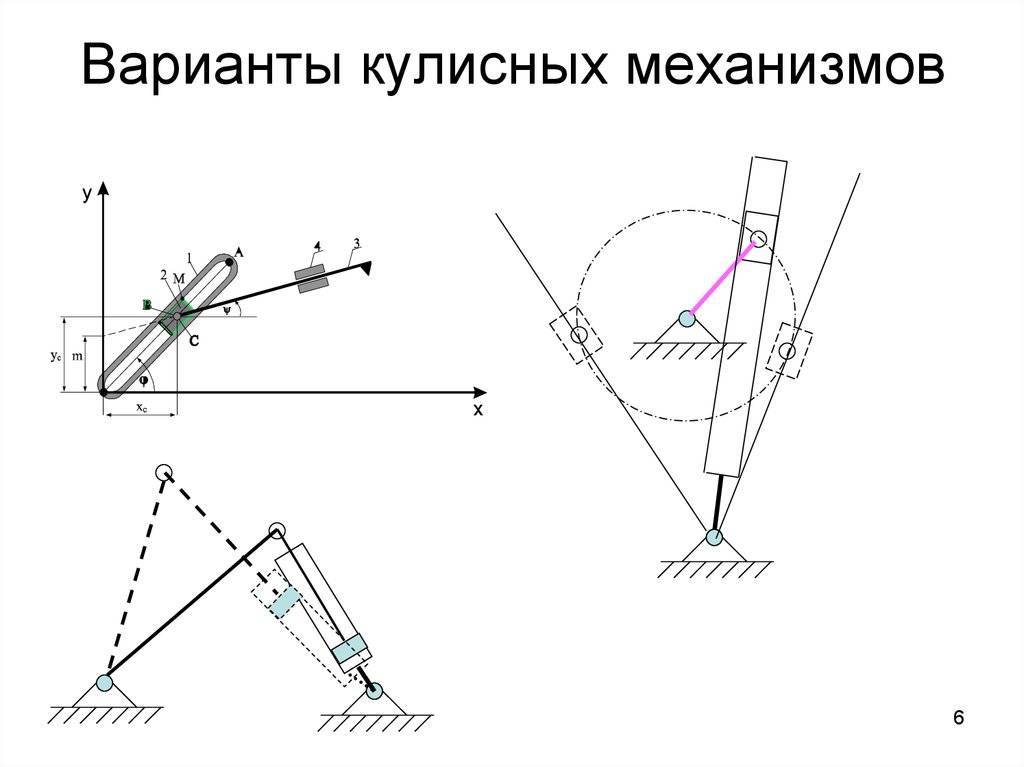

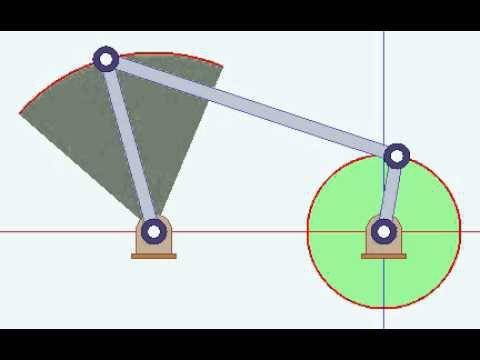

Виды кулисных механизмов

В исходя из типа подвижного звена рычажной схемы в установках и подвижных узлах применяются такие варианты кулисных пар:

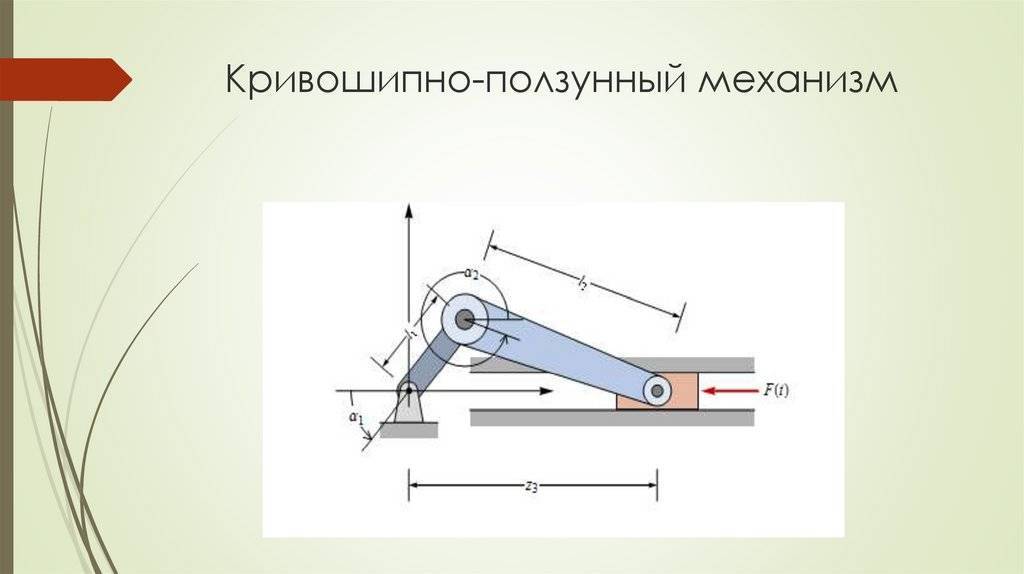

- Ползунный. Система рычагов, которая состоит из четырех звеньев. Весомые части- это кулиса и ползун с зафиксированной направляющей. Она даёт ползуну одну-единственную степень свободы, для совершения линейных перемещений. Качания кулисы превращаются устройством в линейное перемещение ползуна. Кинематическая схема обратима- возможно и обратное переустройство движения.

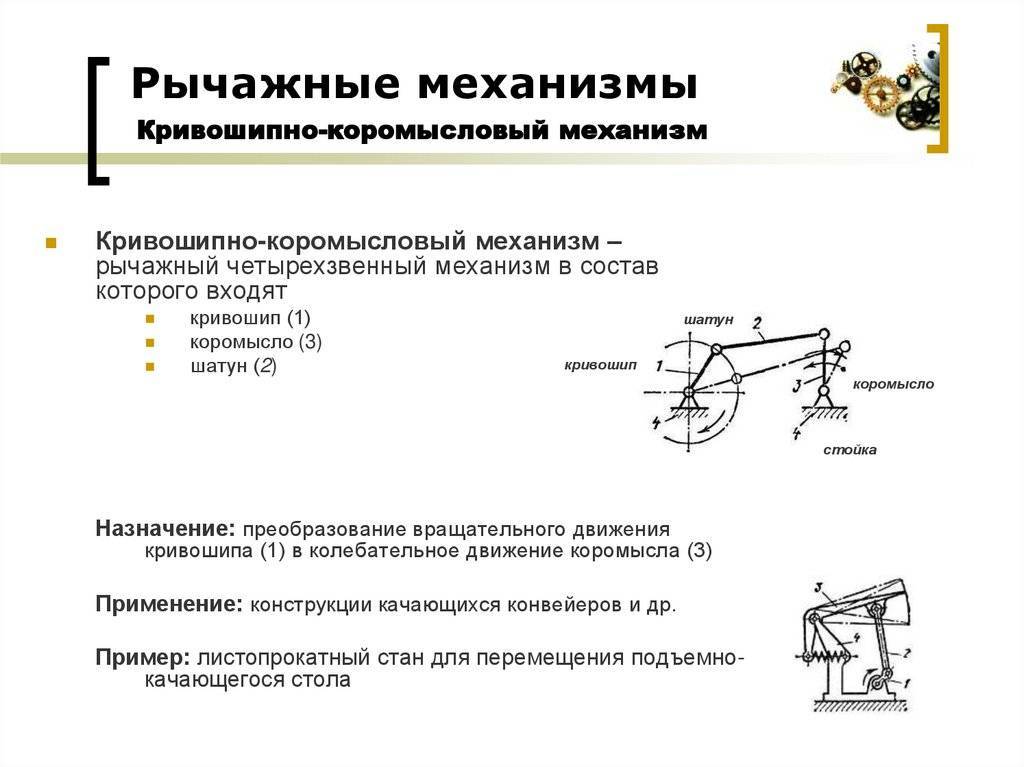

- Кривошипный. Кривошипно-кулисного механизм возведен по четырехрычажной кинематической схеме. Передает вращение кривошипа кулисе, также вращающейся или качающейся. Распространен в промышленных установках, к примеру — в продольно-долбежных и строгальных. Для них используют кривошипно-коромысловый механизм c вращающейся кулисой. Такая схема обеспечивает очень большую скорость прямого ходя и медлительный возврат. Применяется также в установках для упаковки.

- Двухкулисный. В кинематической четырехзвенной схеме есть пара кулис. Подается вращение или качание через переходный рычажок. Передаточное число неизменно и всегда составляет единицу. Используется в компенсирующих муфтах.

- Коромысловый. Состоит из коромысла, кулисы и связывающего их шатуна. Позволяет располагать оси симметрии зон движения, ведущего и ведомого звеньев под угол около 60°. Находит применение в автоматических линиях на производстве

Реже находит применение в ТС и отдельных измерительных приборах стоящий несколько особняком прямолинейно- направляющий или конхоидальный механизм.