Технологии производства меди

Чтобы извлечь медь из минералов и руд, о которых мы говорили выше, в современной промышленности применяются три технологии: гидрометаллургическая, пирометаллургичекая и электролиз. Пирометаллургичекая методика обогащения меди, которая является самой распространенной, в качестве сырья использует халькопирит. Данная технология предполагает выполнение нескольких последовательных операций. На первом этапе производится обогащение медной руды, для чего используется окислительный обжиг или флотация.

Метод флотации основывается на том, что пустая порода и ее части, в которых содержится медь, смачиваются по-разному. При помещении всей массы породы в ванну с жидким составом, в котором формируются воздушные пузырьки, та ее часть, которая содержит в своем составе минеральные элементы, транспортируется этими пузырьками на поверхность, прилипая к ним. В итоге на поверхности ванны собирается концентрат – черновая медь, в котором данного металла содержится от 10 до 35%. Именно из такого порошкообразного концентрата и происходит дальнейшее получение чистой меди.

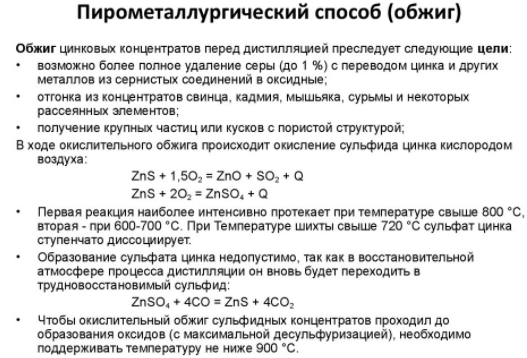

Несколько иначе выглядит окислительный обжиг, с помощью которого обогащают медные руды, содержащие в своем составе значительное количество серы. Данная технология предусматривает нагрев руды до температуры 700–8000, в результате которого сульфиды окисляются и содержание серы в медной руде уменьшается практически в два раза. После такого обжига обогащенную руду расплавляют в отражательных или шахтных печах при температуре 14500, в результате чего получают штейн – сплав, состоящий из сульфидов меди и железа.

Разлив меди по формам

Свойства полученного штейна следует улучшить, для этого его обдувают в горизонтальных конвертерах без подачи дополнительного топлива. В результате такого бокового обдува железо и сульфиды окисляются, оксид железа переводят в шлак, а серу – в SO2.

Черновая медь, которая получается в результате такого процесса, содержит до 91% данного металла. Чтобы сделать металл еще чище, необходимо выполнить рафинирование меди, для чего из него необходимо удалить посторонние примеси. Это достигается при помощи технологии огневого рафинирования и подкисленного раствора медного купороса. Такое рафинирование меди называют электролитическим, оно позволяет получить металл с чистотой 99,9%.

Существует еще и гидрометаллургический способ обогащения меди, который подразумевает выщелачивание металла при помощи серной кислоты. В результате такого выщелачивания получают раствор, из которого затем и выделяют медь и другие металлы, в том числе и драгоценные. Данная технология применяется для обогащения руд, которые характеризуются очень незначительным содержанием меди в своем составе.

Способы получения меди

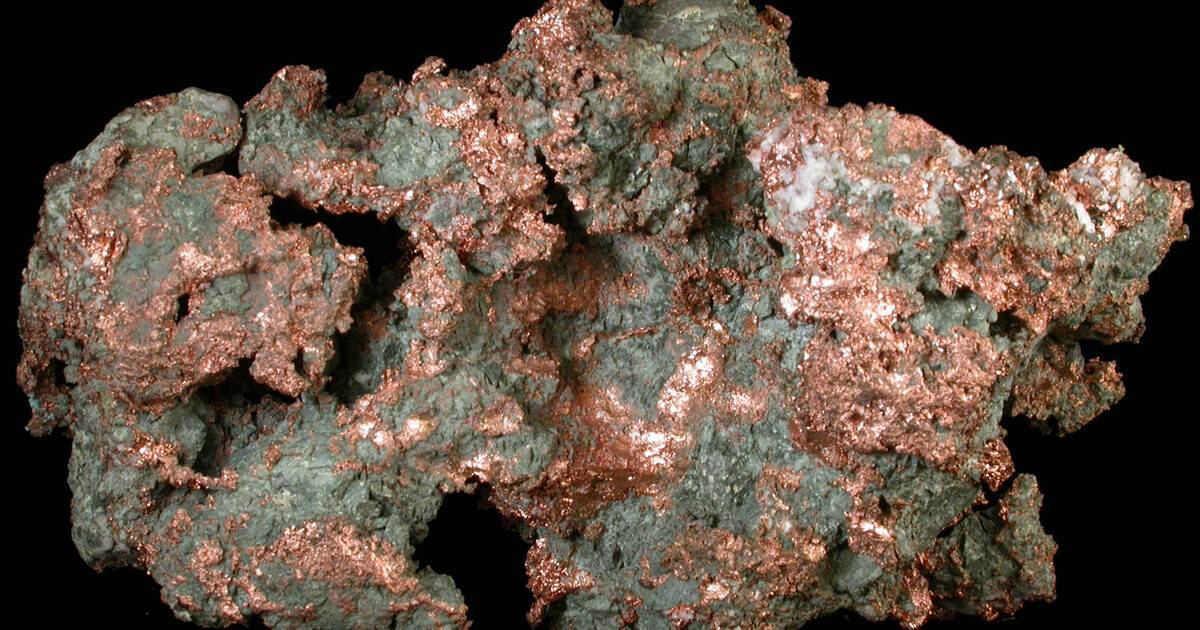

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды — это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование.

Обогащают медные руды методом флотации и окислительного обжига. Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность. Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.

Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

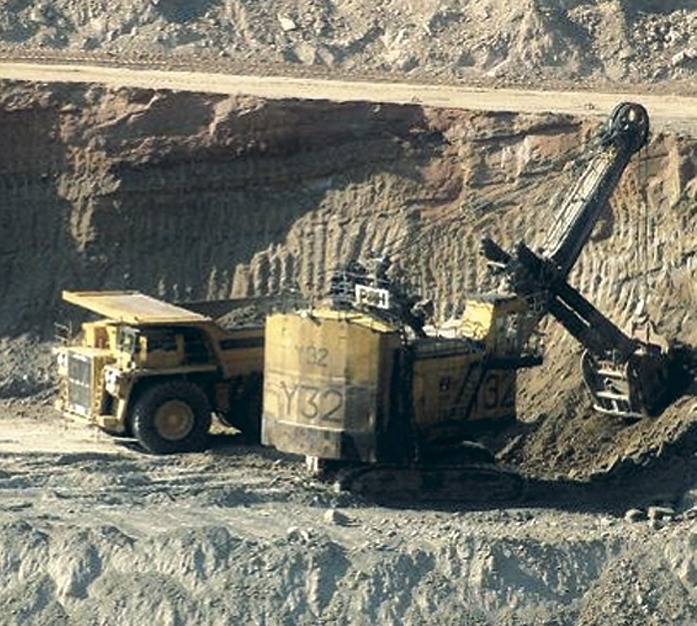

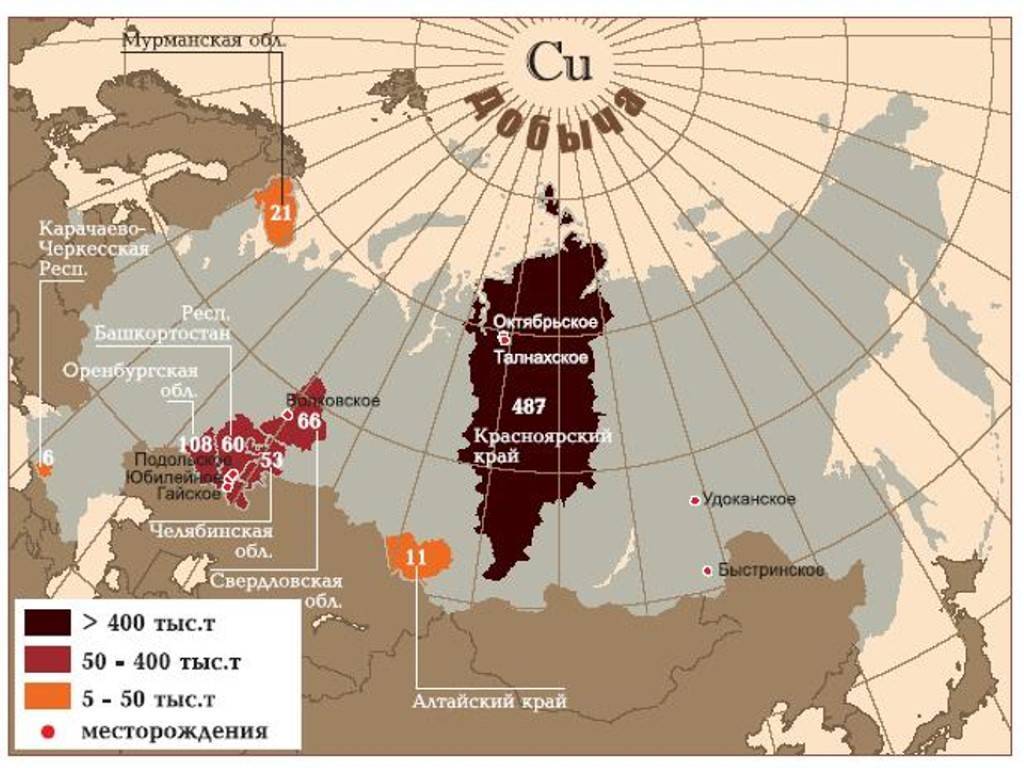

Добыча медной руды

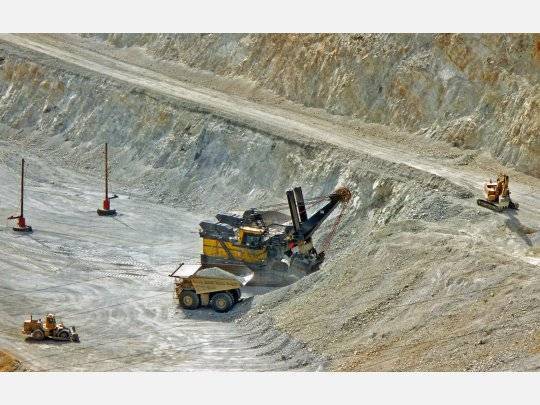

Вследствие низкого содержания меди в руде ее добыча связанна с переработкой больших объемов горных пород. Для того, чтобы выплавить 1 т меди нужно переработать свыше 200 т руды. Методы добычи меди:

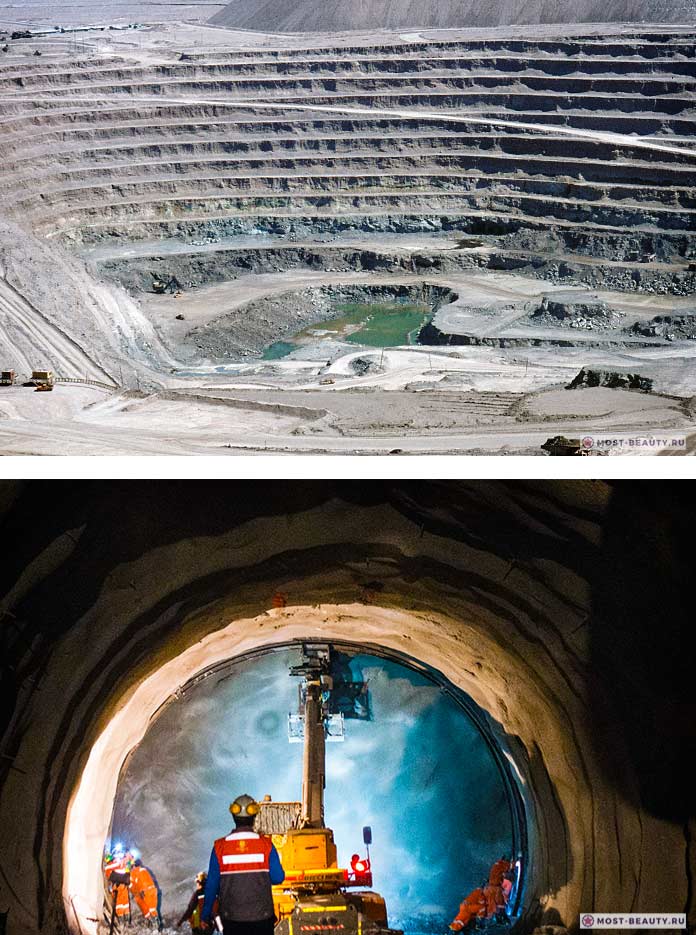

- открытый способ. Если рудные месторождения находятся близко к земной поверхности, то их разрабатывают таким способом глубина открытых разработок составляет 150-300 м. Метод характеризуется более низкими потерями

- подземный способ. Этим методом руду добывают с глубины 500 м, а иногда и с 800-1000 м.

Существует пять технологических систем разработки месторождений:

- при помощи самоходного оборудования. Эта технология широко применяется

- при помощи вибрационных механизмов непрерывного действия

- при помощи твердеющей закладки выработанного пространства. При этом происходит сплошная выемка запасов мощных залежей с наименьшими потерями. С применением подобных систем снижаются потери в 3-4 раза

- метод выемки руды горизонтальными пластами. Во время наполнения выработанного пространства (в рудниках под землей) твердеющими соединениями применяют футерованные резиной или базальтом трубы, период эксплуатации которых в 50-100 раз выше, чем у стальных

- циклично-поточная технология реализации горных работ.

| Страна | Добыча руды ( тыс. тонн в год) | Запасы ( млн. тонн) |

|---|---|---|

| Чили | 5,38 | 140 |

| США | 1,16 | 35 |

| Перу | 1 | 30 |

| Индонезия | 0,8 | 35 |

| Австралия | 0,85 | 24 |

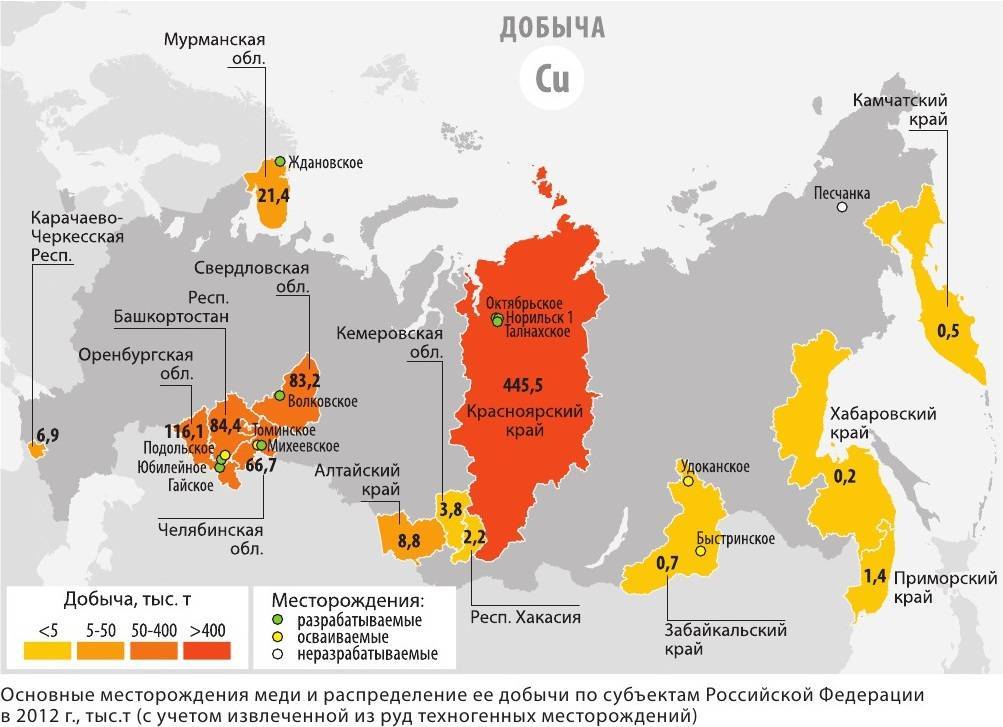

| Россия | 0,84 | 20 |

| Китай | 0,62 | 26 |

| Мир | 14,49 | 467 |

Различия по насыщенности

Вариаций соединений меди с другими веществами в рудах очень много, порядка двух с половиной сотен. Мы же рассмотрим самые популярные и самые насыщенные:

- Борнит. Чаще всего принадлежит к гидротермальной группе руд, в составе своем может иметь около 65% Купрума. Хим. формула – Cu5FeS4;

- Ковелин. Также член гидротермальной группы, до 64% меди. Формула – CuS;

- Халькопирит. Гидротермальная группа. Насыщенность медью равна 30%. Самая популярная руда – 50% от всех месторождений. Формула – CuFeS2;

- Халькозин. Лидер в плане насыщенности. 79,8% «рыжего металла». Все та же гидротермальная группа. Формула – Cu2S.

Группы медных руд

Все медные руды принято делить на девять промышленно-геологических видов, которые в свою очередь подразделяются на шесть групп по происхождению:

Стратиформная группа

В эту группу входят медные сланцы и песчаники. Эти материалы представлены крупными месторождениями. Их характерные черты: простая пластовая форма, равномерное распределение полезных компонентов, пологое поверхностное залегание, позволяющее использовать открытые способы добычи.

Колчеданная группа

Сюда входит самородная медь, жильные и медно-колчеданные соединения. Самородный металл чаще всего встречается в зонах окисления медно-сульфидных рудников вместе с другими окисленными минералами.

Медно-колчеданные металлы отличаются формами и размерами. Основной минерал в руде — пирит, также присутствуют халькопириты и сфалериты.

Для жильных руд характерна прожилковая структура с вкраплениями. Такие руды, как правило, залегают в контакте с порфирами.

Медно-порфировая (гидротермальная)

Эти месторождения вместе с медью и молибденом содержат золото, серебро, селен и другие полезные элементы, наличие которых значительно выше нормы.

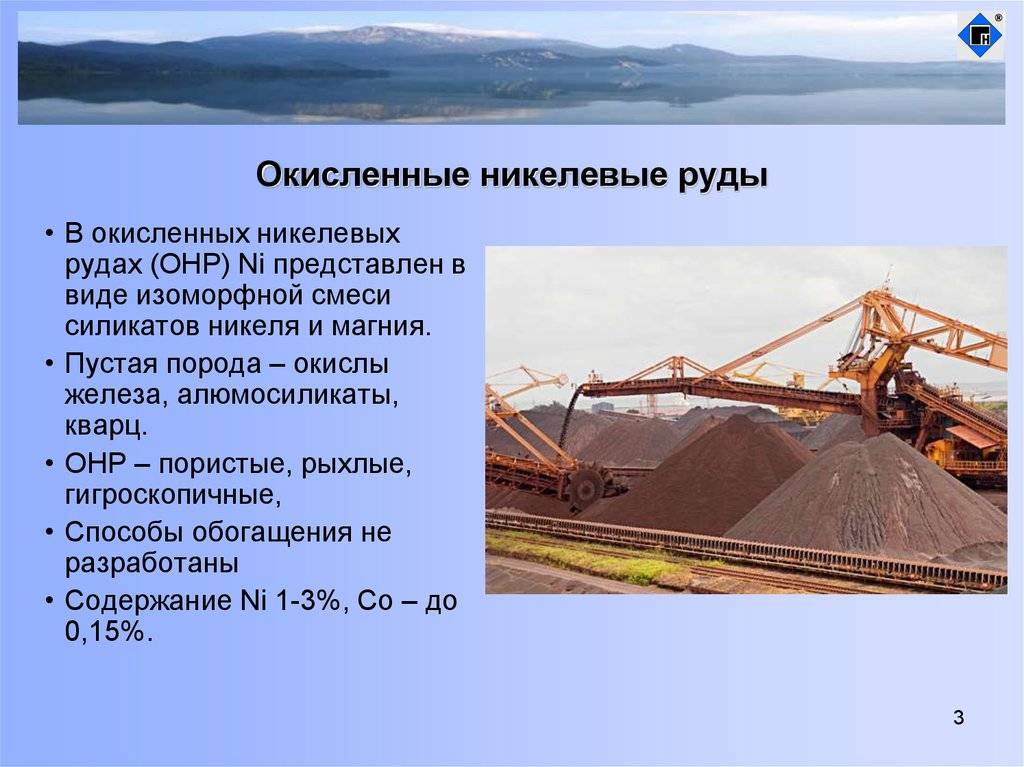

Медно-никелевая

Месторождения представлены в пластовой, линзообразной, неправильной и жильной форме. Металл имеет вкрапленную массивную текстуру с кобальтом, платиноидами, золотом и т.д.

Скарновая руда

Скарновые руды — это локальные месторождения в известняках и известково-терригенных породах. Они характеризуются небольшими размерами и сложной морфологией. Концентрация меди высокая, но неравномерная — до 3%.

Карбонатовая

В состав этой группы входит железомедная и карбонатитовая руда. По этому типу меди обнаружено пока единственное месторождение в ЮАР. Этот комплексный рудник относится к массиву щелочных пород.

Технологии производства

Добытая руда имеет низкую концентрацию меди. Для получения одной тонны металла в среднем понадобится 200 тонн руды. Для его извлечения современная металлургическая промышленность применяет следующие технологии:

- гидрометаллургическая;

- пирометаллургическая;

- электролиз.

Пирометаллургический метод обогащения породы использует для переработки халькопирит. Эта распространенная технология использует два этапа работы. Первое – окислительный обжиг, так называемая флотация. Получаемый черновой концентрат содержит 10–35% чистого вещества. Затем производят рафинирование меди и добавление купороса к раствору. В результате выделяют цветной металл почти стопроцентной чистоты.

При гидрометаллургическом способе происходит выщелачивание металла, затем добавляется серная кислота. В итоге получают раствор, в котором выделяется медь и различные металлы, могут быть драгоценные. Эта технология применима для производства меди из бедных пород.

Для окислительного обжига минералов с высоким содержанием серы нагревают руду до 700–8000 градусов, при этом количество серы уменьшается вдвое. Получается сплав сульфидов. Боковой обдув в конвекторе позволяет получить черновую медь 91%. Для более высокой чистоты металла происходит электролитическое рафинирование, получают 99% состав.

В промышленности этот элемент в чистом виде практически не применяется. Больше всего известны сплавы:

- латунь – сплав с цинком;

- бронза – с оловом;

- различные баббиты – сплав со свинцом;

- мельхиор – в состав добавлен никель;

- дюраль – соединение с алюминием;

- ювелирные сплавы, где добавляется золото в различных процентных соотношениях.

Стадии пирометаллургического производства меди

Существует несколько методов переработки руды, из которых пирометаллургический наиболее экономичный. Данный способ не только обеспечивает высокую производительность, но и позволяет получать сопутствующие металлы. Сниженное количество вредных атмосферных выбросов также стоит отнести к преимуществам пирометаллургического метода переработки.

Обогащение

Из карьера или шахты руда попадает на обогатительный комбинат. Здесь ее измельчают дробильные машины. Так как содержание меди в руде невысоко, то далее необходимо произвести обогащение. Для этого применяется метод флотации.

Сырье загружают в специальную емкость, куда затем подают раствор, который представляет собой воду с добавлением флотореагентов. Действие данных веществ может быть различным, но назначение одинаково — они должны повысить выработку металла.

Сквозь смесь водного раствора и руды пропускают пузырьки воздуха. Частицы металла прилипают к ним и поднимаются наверх, образуя пену. Затем происходит разделение осадка — пустой породы, пены — выделяемого металла, водного раствора. Собранная пена поступает на дальнейшую переработку.

Обжиг

В выделенном методом флотации концентрате содержится большое количество примесей, которые необходимо удалить. Для этого руду отправляют в печь, где она подвергается термическому воздействию при температуре порядка 800 °C.

Таким методом выжигается сера. Под действием тепла образуется оксид серы, который затем испаряется. Металлические же примеси, например, железо, переходят в легкошлакуемое состояние, что упрощает их дальнейшее удаление.

Плавка на штейн

Массу, получившуюся после обжига, подвергают сушке. Затем ее помещают внутрь печи, где идет плавка при температурах до 1450 °C. Далее происходит разделение расплава на штейн, состоящий из сульфидов металлов, шлак, представляющий собой оксиды, и газообразную фракцию, которую применяют для изготовления серной кислоты.

Плавка может проводиться по нескольким технологиям. Принципиально различают плавку в жидкой ванной и взвешенную плавку. Эти процессы являются автогенными и преимущественно используются для создания штейнов. Кроме них применяются электроплавка, отражательная плавка, шахтная плавка.

На выходе получают слитки весом до полутора тонн. Содержание меди в них достигает 96 %. Остальную часть составляют: железо — 0,04 %, сера — 0,1 %. Еще 0,5 % — другие металлы: олово, серебро, никель, золото. Сплав носит наименование «черновая медь», маркируется как МЧ1-6, где цифры от 1 до 6 характеризуют содержание меди.

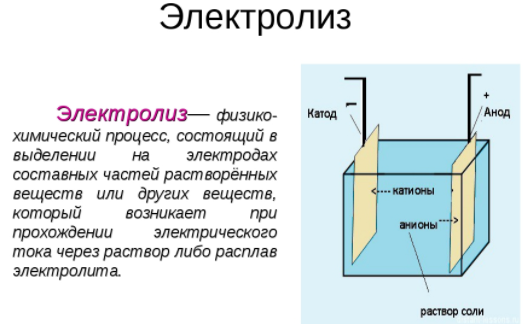

Рафинирование с использованием катодной меди

На данном этапе происходит получение чистой меди электрохимическим способом. В ванну с электролитом помещают слиток чернового металла, который используется как анод, и пластины чистого металла — они выполняют роль катода.

После подключения электричества молекулы меди, покидая черновой анод, осаждаются на пластинах чистого металла. Примеси других веществ выпадают осадком в виде шлама, который собирают и отправляют на переработку. Весь процесс длится около месяца, как результат — получается металл с содержанием меди 99,99 %.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 1400 0 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 000 0 – 15 000 0 C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Чего мы не знали о меди

Одно из преимуществ удивительного металла — изготовленные из него инструменты не дают искр при ударе. Разумно использовать их там, где есть вероятность взрыва.

Шведские ученые придумали способ захоронения радиоактивных отходов. Сейчас на это тратятся огромные средства. А можно просто помещать радиоактивный хлам в медные капсулы с толщиной стенок 5 сантиметров. По расчетам, коррозия их разрушит не раньше, чем через полмиллиона лет.

Многие знают, что Статуя Свободы (та самая, с факелом и в короне) изготовлена из меди. Не целиком, конечно, цветной металл только сверху, внутри стальные конструкции. Ходили слухи, что изготовлена она из уральского металла, но… Официально признано, что тот цветмет из Норвегии.

Вот случай, когда вроде полезное свойство нашего героя стало недостатком. Норвежское грузовое судно затонуло по вине медной руды, которую и везло. Виновата электрохимия. Медь из руды создала гальваническую пару с металлическим корпусом судна, электролитом послужили испарения морской воды. Возникший ток спровоцировал такую коррозию, что она проела обшивку, и в трюмы хлынула вода.

Модникам и модницам

Секрет джинсов «Gold Vision-3000» в медном биокорсете. Медные нити, «встроенные» в модные штаны, помогают предотвращать сосудистые патологии, стимулируют работу органов малого таза. А они влияют на пищеварение, половую функцию, кроветворение, уменьшают вредное воздействие бытовых приборов, влияние электромагнитных полей.

Медь в домашних условиях

Выделение этого металла из насыщенных им руд — дело, таким образом, технологически относительно несложное. Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые, к примеру, интересуются тем, как добыть медь из глины своими руками. Ведь в природе существуют залежи этого материала, богатого в том числе и на Cu. Однако, к сожалению, известных проверенных технологий получения в домашних условиях меди из глины, не существует.

Своими руками этот металл дома можно попробовать выделить, пожалуй, только из медного купороса. Для этого последний нужно сначала растворить в воде. Далее в полученную смесь следует просто поместить какой-нибудь железный предмет. Через некоторое время последний – в результате реакции замещения – покроется медным налетом, который в дальнейшем можно будет просто счистить.

Распространение медных руд в мире

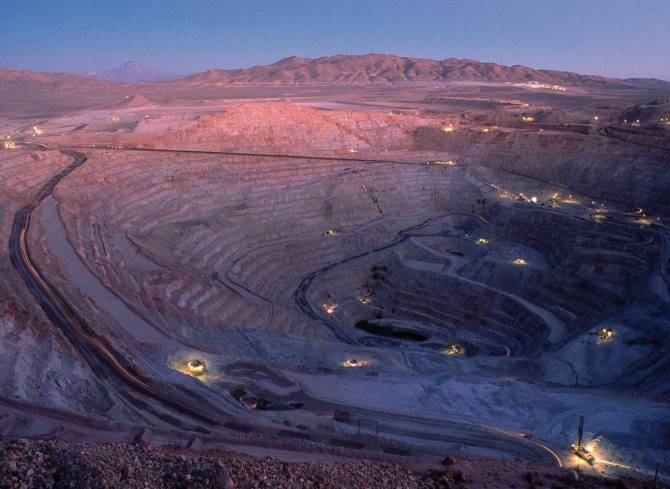

Производство меди Страны Латинской Америки имеют самые богатые месторождения меди во всем мире. В частности, Чили дает 40% мирового объема добычи красного металла.

Крупнейшие месторождения в Чили

Самое крупное месторождение Чили расположено вблизи города Ранкагуа. Здесь руду добывали еще индейцы, до прихода европейцев. Промышленная разработка ведется с конца XIX века. Характеристики месторождения Эль-Теньенте:

Ранкагуа Чили

- площадь – 3 800 га;

- количество работающих человек – 6000;

- минимальная заработная плата – 700 долларов в месяц;

- максимальная глубина шахты – 800 м;

- протяженность горных тоннелей – 2400 км;

- самый большой лифт шахты способен доставить до 350 рабочих за один подъем/спуск;

- содержание меди в руде – от 1 до 4% (такой показатель относит породу к разряду богатых);

- из шахты породу транспортируют поездом, длина рельсовой дороги – 10 км, за день совершается 15 «ходок»;

- с самой глубокой шахты породу вывозят большие грузовые машины: высотой 7 метров, шириной – 8 м;

Другие месторождения в Чили:

- Эль-Абра – добывается 150,4 тыс. тонн в год;

- Серро-Колорадо – 89,5 тыс. т;

- Лос-Пеламбрес – 268,4 тыс. т;

- Эскондида – 1,34 млн т.

Карьер «Эскондида»

Примечательно, что в Чили добыча меди осуществляется национализированными компаниями, то есть государственными.

Как это делается: добыча меди

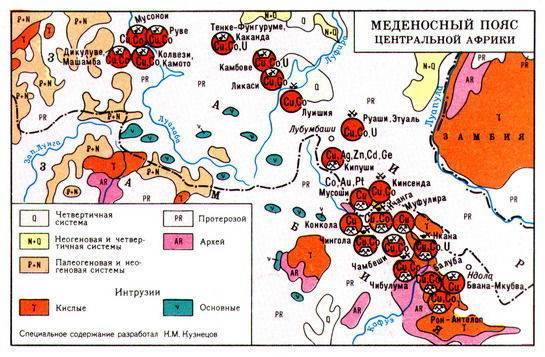

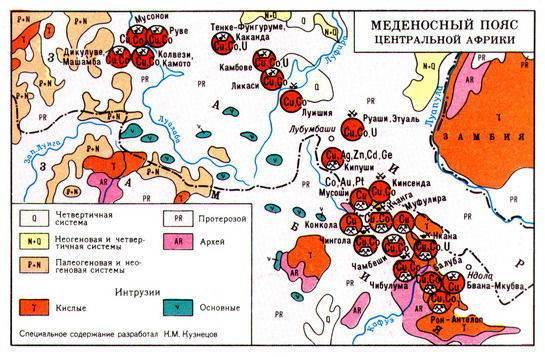

Медный пояс в Африке

Африканские страны богаты медьсодержащими рудами. В центральной части континента залегает так называемый медный пояс. Он проходит через территорию двух государств:

- Замбии;

- Заира.

Протяженность «пояса» – 160 км, при ширине до 50 км.

Меденосный пояс центральной африки

В Африке руды богатые – содержание меди от 3,3 до 4%, большинство металла в соединениях:

- пиритах;

- халькопиритах;

- борнитов;

- халькозинов.

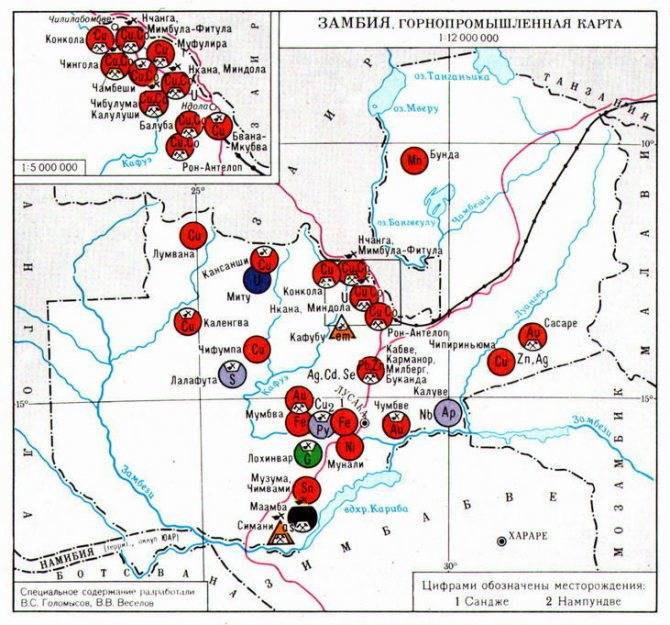

Месторождения меди в Замбии

Залегает медоносная порода в Африке на глубине до 60 м, что значительно упрощает ее добычу.

Крупнейшие месторождения меди:

- в Замбии: Чилилабомбве;

- Нкана;

- Нчанга;

- Муфулира;

- Рон-Антелоп;

в Заире:

Месторождения меди в Заире

- Камбове;

Руве;

Кипуши;

Мусоной;

Дикулуве;

Мусошн.

В последние годы, из-за нестабильной политической ситуации, в Африке значительно сократились объемы добычи меди – на 3,5%. Это повлияло на мировые цены – они начали стремительно расти.

В страны-лидеры по добыче медной руды в Африке входит и Демократическая Республика Конго, а также ЮАР. Эти два государства не находятся на территории «медного пояса», но дают значительные объемы добываемого металла.

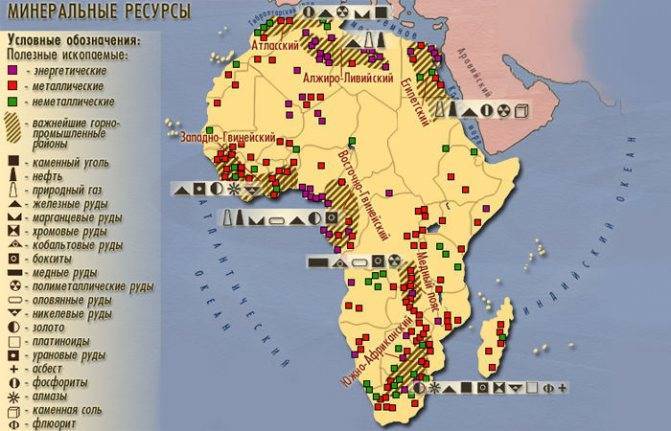

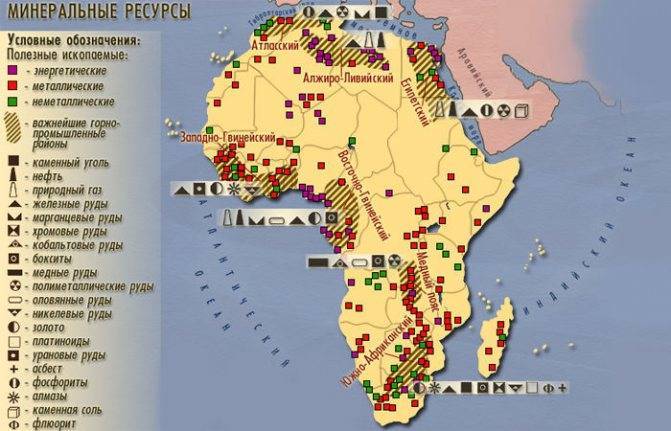

Минеральные ресурсы Африки

Поскольку медьсодержащая порода залегает неглубоко – добыча осуществляется преимущественно карьерным способом. В Африке основная часть руды извлекается из земных недр вручную, здесь довольно небольшой процент механизации. В карьерах работают несовершеннолетние дети, труд очень тяжелый, условий никаких нет.

Именно поэтому здесь повышенный уровень травматизма и смертности. Примечательно, что и в Чили с добывающей компании снимается вся ответственность за жизнь шахтеров. Они подписывают договор, о том, что в шахту спускаются по собственной воле и «на свой страх и риск». Государство на это закрывает глаза. Тревогу бьет лишь международная организация по правам человека.

Применение меди

Проще указать сферы, где медь не применяется, чем охватить все области ее применения. Ведь даже в организме человека имеется потребность к ежедневной дозе меди (около 0,9 мг. в день).

Благодаря низкому показателю удельного сопротивления, Купрум используют для производства проводов, кабелей, электрических катушек, трансформаторов и другого электрооборудования.

Из-за высокой теплопроводности, в свою очередь, медь участвует при конструировании элементов систем охлаждения, отопления, кондиционирования.

В одной сфере транспорта, а именно в трубопроводном, бесшовные медные трубы стали идеальным вместилищем как для транспортировки по ним воды, так и газа.

Ювелиры используют сплав золота и меди для укрепления первого. Так как золото, само по себе, весьма мягкий металл, и изделия без примеси меди были бы крайне подвержены деформациям.

В связи с выявлением бактерицидного свойства меди, она в будущем имеет шансы получить широчайшее применение в медицине, как для изготовления инструментов и рабочих поверхностей, так и для материала к обычным дверным ручкам.

Медная руда — это соединение минералов, в которых медь представлена в достаточной концентрации для ее дальнейшей переработки и использования в промышленных целях. В производстве целесообразно использовать обогащенную руду с содержанием металла не менее 0,5-1%.

Применение металла: от телеграфа до фейерверков

Широкое применение меди началось после изобретения телеграфа. Понадобились огромные объемы металла для телеграфных проводов. С этого времени наш герой не покидает первого места в рейтинге электротехнических металлов.

Применение меди основано на ее свойствах. Электропроводка в старых домах; сейчас дорогой металл заменяют на дешевый алюминий. А вот в приборах медные проводки присутствуют. Компьютеры оснащены медными теплоотводами.

Рекомендуем: МАГНИЙ — огненный металл

Сантехническое оборудование, холодильная техника, кондиционеры — везде задействован цветной металл с его замечательными свойствами.

Корабли и кораблики гордятся медными трубопроводами (в них течет жидкость и газ).

А во многих странах медные трубы применяют для водо- и газоснабжения зданий.

Без меди не будет твердого припоя (это «клей» для металлов).

Диоскурид писал: «Из детской мочи и кипрской меди приготовляется припой для золота».

Япония считает медные трубы газопроводов сейсмостойкими.

Медь применяют как лигатуру для золотых сплавов; чистое золото слишком мягкий и склонный к истиранию металл.

Оранжевый цветной металл дает синий цвет пиротехническим изделиям.

Срок эксплуатации медных изделий достигает 200 и больше лет.

Чукикамата. Чили

На одном из старейших и самых больших мировых месторождений добыча меди началась в 1915 году, а расположен карьер на высоте 2 840 м в Центральной части Анд.

По объёму добываемой руды он уступил пальму первенства Эскондида, но по размерам остаётся одним из крупнейших. В длину карьер 4,3 км, а в ширину раскинулся на 3 км. При этом работы уже ведутся на глубине свыше 850 м.

На рубеже 60-70-х годов прошлого века разработкой руды стала заниматься чилийская . Отметим, что сотрудники компании ведут не только добычу, но и активные разведывательные исследования по поиску новых месторождений.

2

Факторы размещения алюминиевой промышленности

1) Сырьевой

- Предприятия располагают вблизи источников сырья — бокситов или глинозема.

- При производстве вторичного алюминия предприятия расположены вблизи крупных потребителей аллюминия.

2) Энергетический

Для производства алюминия необходимо много энергии, поэтому предприятия располагают вблизи источников дешевой электроэнергии (например в Бразилии это гидроэнергетика, в странах персидского залива дешевая энергия вырабатывается на ТЭС).

3) Водный

Для производства алюминия необходимо большое количество воды, поэтому предприятия чаще всего располагают вблизи крупных рек.

Пример:

Какие факторы способствовали размещению крупного завода по производству первичного алюминия Красноярске.

1) В Красноярском крае протекает крупная река — Енисей, а производство аллюминия водоемкое производство

2) Красноярский край обеспечен дешевой электроэнергией, за счет мощных ГЭС.

Распространение медных руд в мире

Страны Латинской Америки имеют самые богатые месторождения меди во всем мире. В частности, Чили дает 40% мирового объема добычи красного металла.

Крупнейшие месторождения в Чили

Самое крупное месторождение Чили расположено вблизи города Ранкагуа. Здесь руду добывали еще индейцы, до прихода европейцев. Промышленная разработка ведется с конца XIX века. Характеристики месторождения Эль-Теньенте:

- площадь – 3 800 га;

- количество работающих человек – 6000;

- минимальная заработная плата – 700 долларов в месяц;

- максимальная глубина шахты – 800 м;

- протяженность горных тоннелей – 2400 км;

- самый большой лифт шахты способен доставить до 350 рабочих за один подъем/спуск;

- содержание меди в руде – от 1 до 4% (такой показатель относит породу к разряду богатых);

- из шахты породу транспортируют поездом, длина рельсовой дороги – 10 км, за день совершается 15 «ходок»;

- с самой глубокой шахты породу вывозят большие грузовые машины: высотой 7 метров, шириной – 8 м;

Другие месторождения в Чили:

- Эль-Абра – добывается 150,4 тыс. тонн в год;

- Серро-Колорадо – 89,5 тыс. т;

- Лос-Пеламбрес – 268,4 тыс. т;

- Эскондида – 1,34 млн т.

Примечательно, что в Чили добыча меди осуществляется национализированными компаниями, то есть государственными.

Как это делается: добыча меди

Медный пояс в Африке

Африканские страны богаты медьсодержащими рудами. В центральной части континента залегает так называемый медный пояс. Он проходит через территорию двух государств:

Протяженность «пояса» – 160 км, при ширине до 50 км.

Меденосный пояс центральной африки

В Африке руды богатые – содержание меди от 3,3 до 4%, большинство металла в соединениях:

Месторождения меди в Замбии

Залегает медоносная порода в Африке на глубине до 60 м, что значительно упрощает ее добычу.

Крупнейшие месторождения меди:

Месторождения меди в Заире

- Камбове;

- Руве;

- Кипуши;

- Мусоной;

- Дикулуве;

- Мусошн.

В последние годы, из-за нестабильной политической ситуации, в Африке значительно сократились объемы добычи меди – на 3,5%. Это повлияло на мировые цены – они начали стремительно расти.

В страны-лидеры по добыче медной руды в Африке входит и Демократическая Республика Конго, а также ЮАР. Эти два государства не находятся на территории «медного пояса», но дают значительные объемы добываемого металла.

Минеральные ресурсы Африки

Поскольку медьсодержащая порода залегает неглубоко – добыча осуществляется преимущественно карьерным способом. В Африке основная часть руды извлекается из земных недр вручную, здесь довольно небольшой процент механизации. В карьерах работают несовершеннолетние дети, труд очень тяжелый, условий никаких нет.

Именно поэтому здесь повышенный уровень травматизма и смертности. Примечательно, что и в Чили с добывающей компании снимается вся ответственность за жизнь шахтеров. Они подписывают договор, о том, что в шахту спускаются по собственной воле и «на свой страх и риск». Государство на это закрывает глаза. Тревогу бьет лишь международная организация по правам человека.

![Как добывают медь из руды в природе [энциклопедия]](https://101benzopila.ru/wp-content/uploads/4/b/3/4b39d607dfb46d488bc4f0fd1186662b.jpeg)

![Как добывают медь из руды в природе [энциклопедия]](https://101benzopila.ru/wp-content/uploads/1/c/d/1cd7c5ec4f1c6afc9ca8a8a2e64218b6.jpeg)