Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

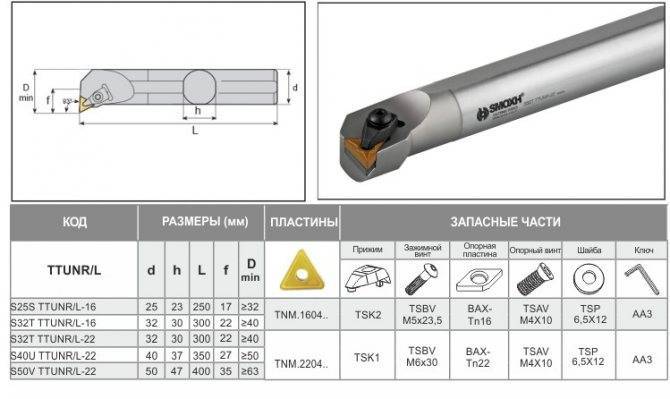

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

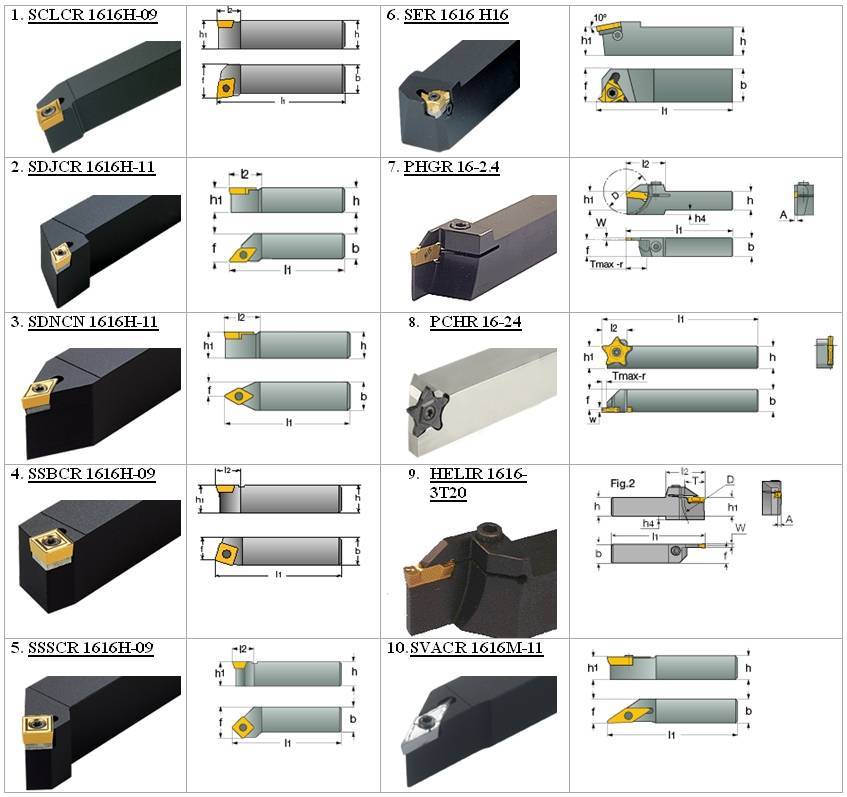

Виды токарных резцов

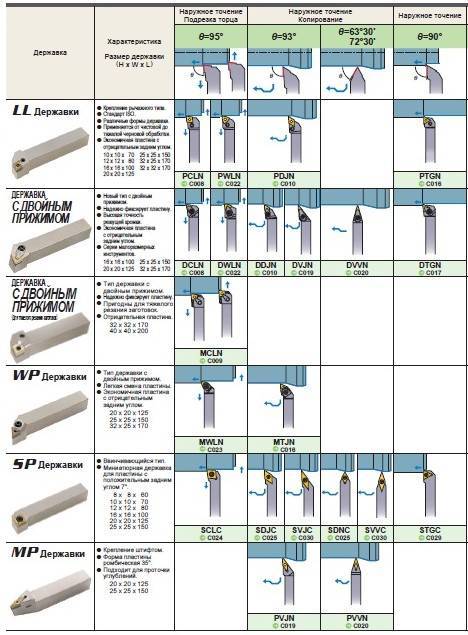

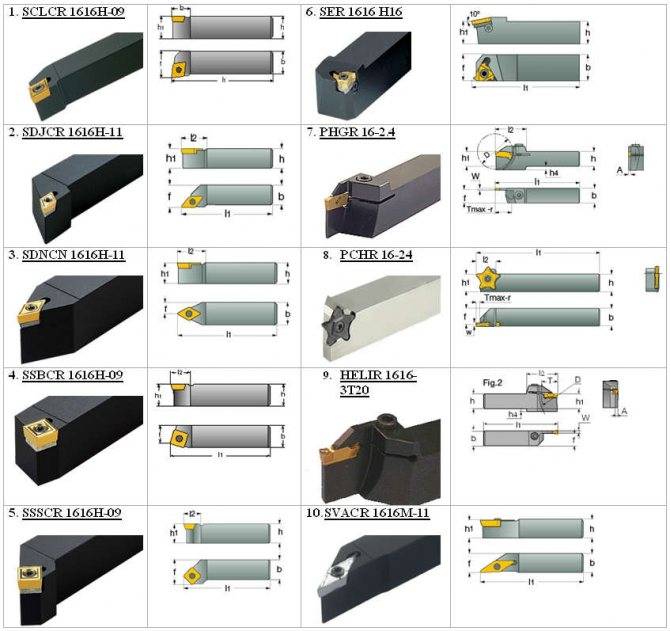

Существует множество разновидностей токарных резцов, вот самые распространенные:

- проходной: используется для создания контуров вращающейся детали, обточки, подрезки при поперечной и продольной подаче;

- расточной резец: используется для создания различных пазов, углублений, отверстий. Выполняет отверстия насквозь;

- подрезной резец: используется только при поперечной подаче для точения деталей ступенчатой формы, торцов;

- отрезной: подается поперек оси вращения, выполняет пазы и канавки вокруг детали, используется для отделения готового изделия;

- резьбовые: режет резьбы любых типов на деталях с любой формой сечения. Резьбовые инструменты могут быть изогнутыми, прямыми или круглыми;

- фасонные: ими обтачивают детали сложной конфигурации, вынимают различные фаски снаружи и внутри.

Преимущества применения твердосплавных пластин для резцов

Пластины для расточных или отрезных резцов могут быть выполнены из различных марок твердых сплавов, что очень удобно, так как это позволяет иметь целый набор режущих элементов для обработки заготовок из разных материалов.

Использование сменных пластин для режущего инструмента – это еще и экономически выгодное решение, так как в случае поломки или износа нет необходимости заменять весь резец новым инструментом: надо поменять только его режущую часть. Целесообразно использовать инструмент со сменными твердосплавными пластинами и в том случае, если стоит задача автоматизации технологических процессов, что особенно актуально в условиях мелко- и среднесерийного производства, где номенклатура выпускаемых изделий может меняться достаточно часто.

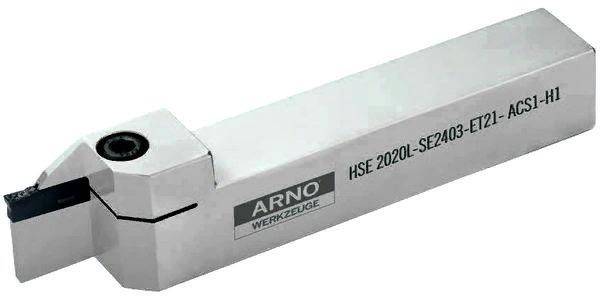

Резцы со сменными пластинами

Среди преимуществ, которыми обладают твердосплавные пластины, устанавливаемые на токарные резцы, следует выделить следующие.

- По сравнению с резцами цельного типа, пластины отличаются невысокой стоимостью.

- Замена твердосплавного режущего элемента не занимает много времени.

- О высокой надежности пластин из твердых сплавов можно говорить даже в условиях интенсивной эксплуатации.

- При необходимости такие сменные режущие элементы можно переналаживать.

- Все современные модели сменных режущих элементов для токарных резцов унифицированы, что дает возможность легко подобрать оптимальный вариант для определенного типа обработки и марки металла заготовки.

Благодаря применению сменных твердосплавных пластин с механическим креплением значительно увеличивается срок службы державки токарного резца, отпадает необходимость в осуществлении таких вспомогательных операций, как заточка режущей части и ее пайка

Что важно, при использовании такого режущего инструмента снижение температуры и силы резания может составить 40%. Благодаря характеристикам твердых сплавов, которые используются для изготовления пластин, с помощью последних можно выполнять обработку металла, изменяя режимы резания

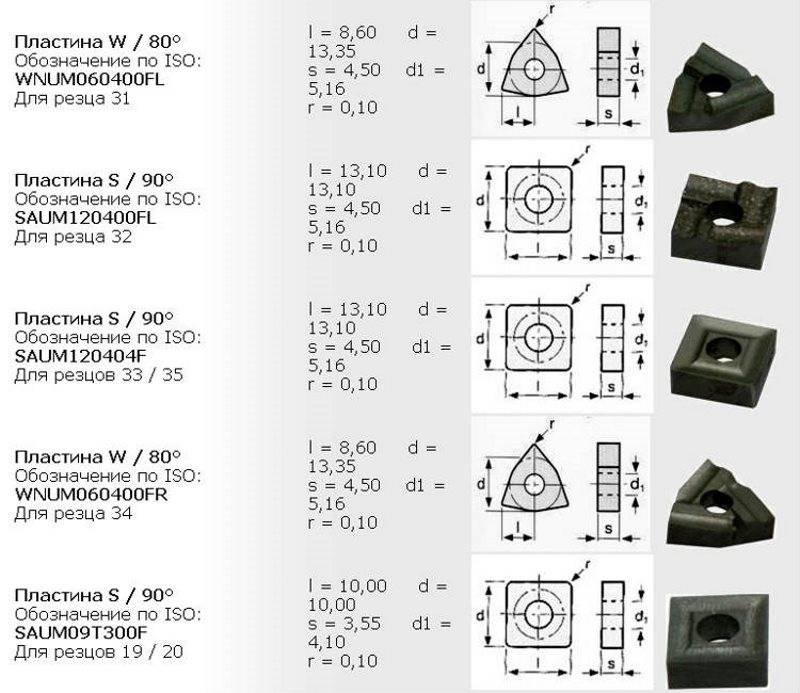

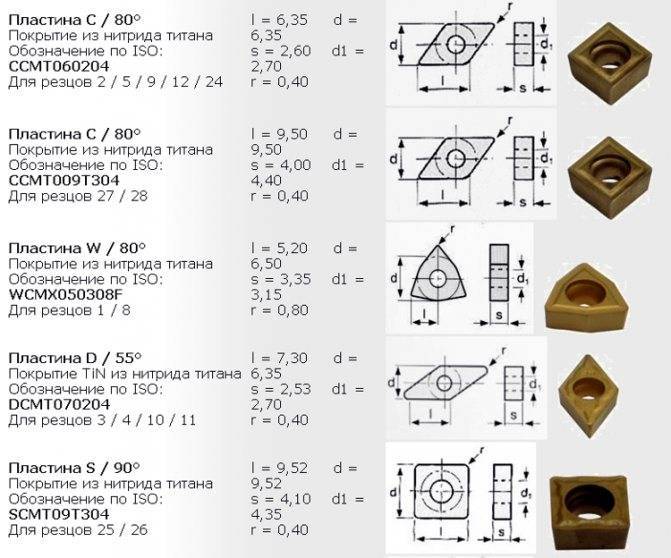

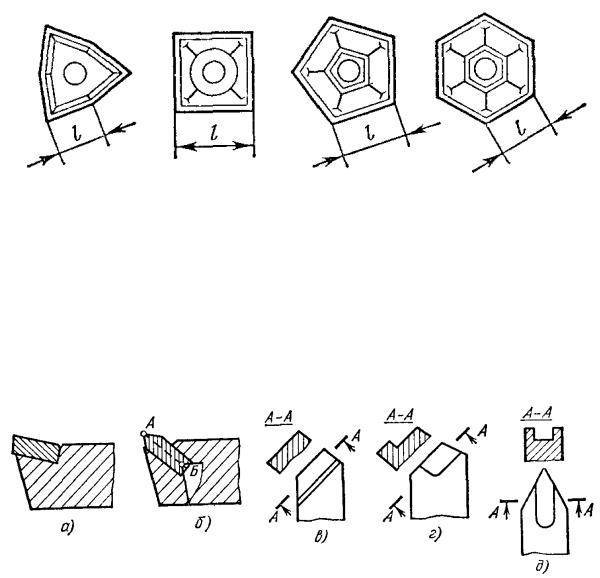

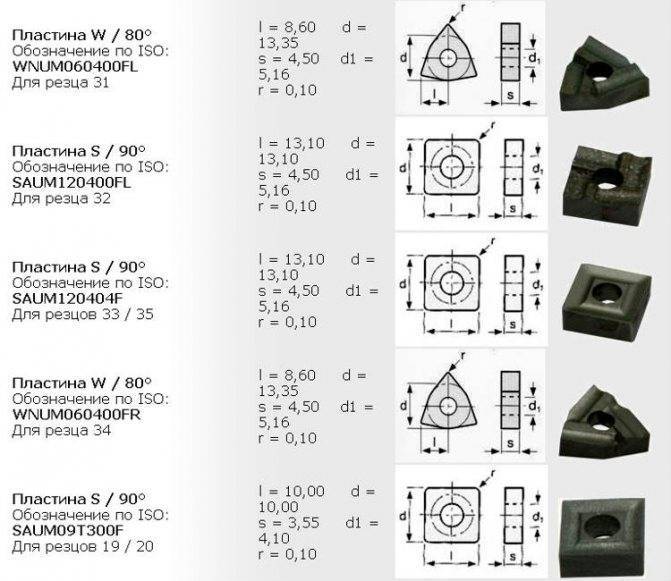

Некоторые виды форм твердосплавных пластин для резцов

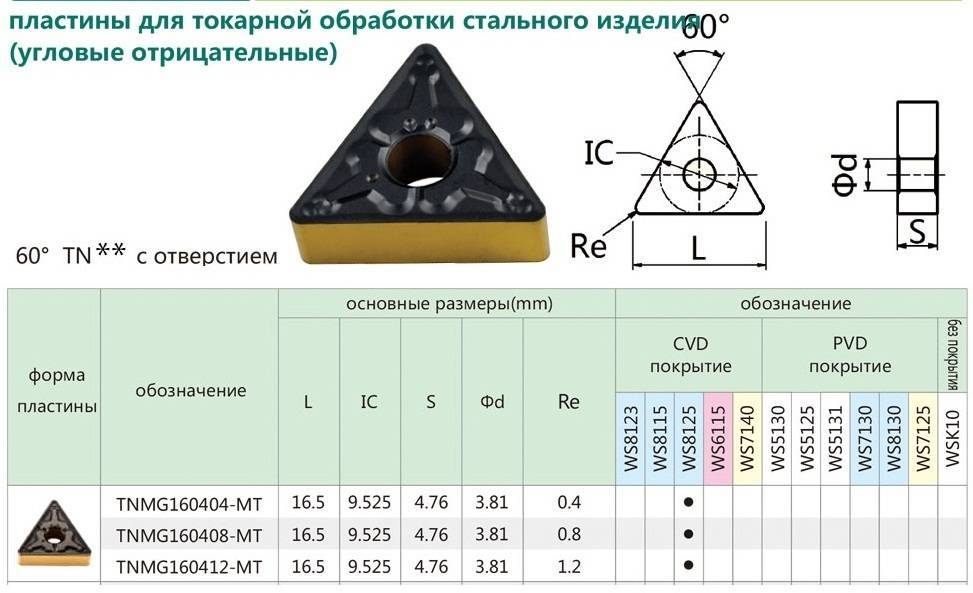

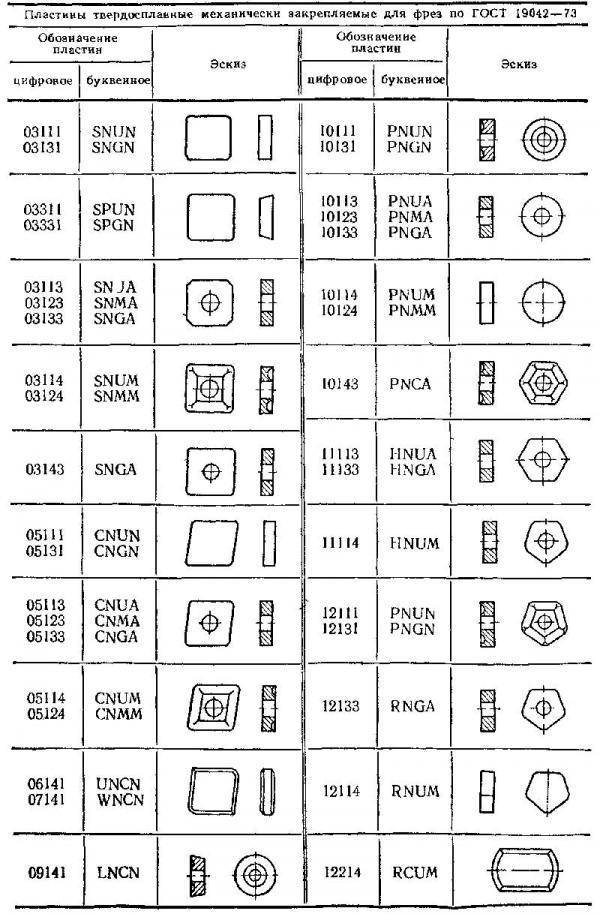

Современной промышленностью выпускаются различные типы сменных пластин, изготовленных из твердосплавных материалов. Требования к параметрам каждого из этих типов оговорены в соответствующих государственных стандартах.

- ГОСТ 19086-80 определяет характеристики пластин режущего, опорного типов и стружколомов.

- ГОСТ 19042-80 оговаривает требования к классификации, форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 распространяется на твердосплавные пластины типов 01, 02, 61, 62, которые фиксируются на державке токарного резца при помощи напайки. Требования этого нормативного документа распространяются на элементы, которые соединяются при помощи напайки с резцами расточного, проходного и револьверного типов.

Заточка и доводка резцов

| Внешние видеофайлы |

| Заточка и доводка инструмента |

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

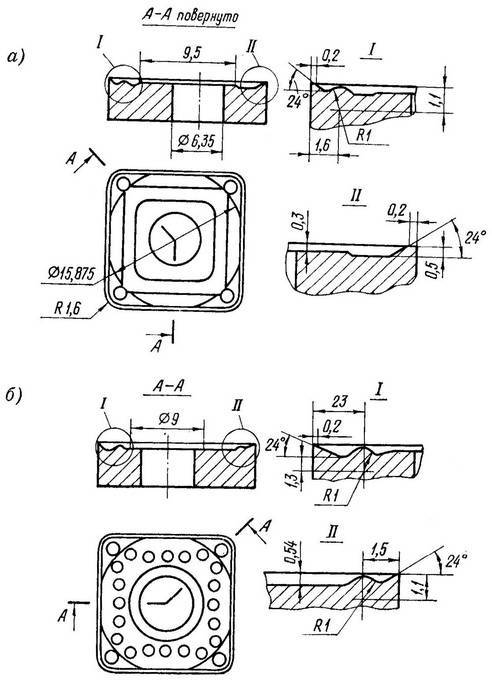

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются

Классификация твердосплавных пластин

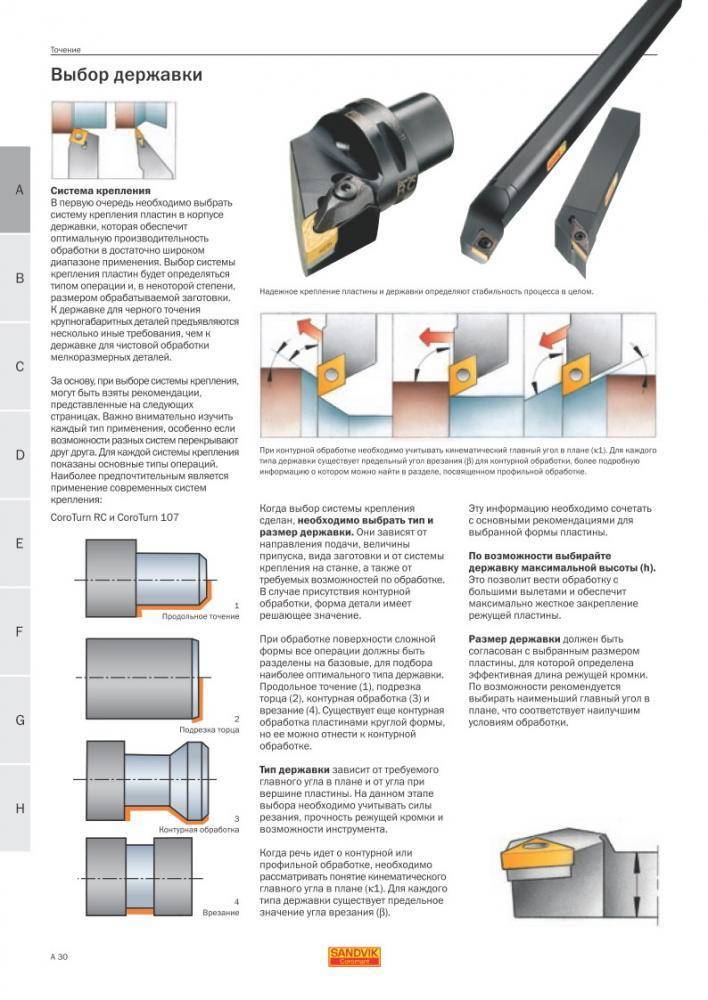

Большинство режущего инструмента состоит из двух частей: державка и режущая кромка. Державкой резец крепится к станку, а кромкой непосредственно снимает стружку с заготовки. Именно, в качестве материала для режущей кромки и используются твёрдосплавные пластины.

Существует множество факторов, которые влияют на эффективность процесса резания. Это и материал заготовки, и серийность производства и тип охлаждения и т.д. В зависимости от этого существуют много разновидностей инструмента. Если упрощенно, то их классифицируют по виду сплава, из которого пластина изготовлена, и по способу крепления к державке. Рассмотрим теперь каждую категорию более подробно.

Виды пластин по типу материала

В большинстве случаев их изготавливают из:

- Вольфрамокобальтового сплава.

- Титановольфрамокобальтового сплава.

- Титанотанталовольфрамокобальтового сплава.

- Карбидотитанового сплава.

1. Твердосплавные пластины на основе вольфрама и кобальта рекомендуется применять для резания материалов, дающих стружку надлома. К данной категории относятся медные и алюминиевые сплавы, чугуны и пластмассы. Эта разновидности отличается повышенной износостойкостью и применяются при чистовом фрезеровании с максимально возможной скоростью резания, но глубина резания и подача при этом имеют достаточно низкое значение.

Все виды вольфрамокобальтовых пластин обладают высокими прочностными свойствами. Предел прочности на изгиб колеблется в пределах 1175-1470 МПа. Твердость достигает до 75 единиц по шкале Роквелла.

Повышение количества кобальта в составе пластин положительно влияет на их механические характеристики. В частности, происходит увеличение прочности на изгиб, пластичности и вязкости.

2. Пластина из титановольфрамокобольтового сплава предназначается для обработки резанием металлов, дающих сливную стружку. По сравнению с вышеуказанными пластинами, она имеет пониженную тепло- и электропроводность, но при этом опережает их по устойчивости к окислению, твердости и жаростойкости.

Также данные твердосплавные изделия отличаются повышенным значением температуры сцепления со сталями, что повышает их износостойкость к скользящей стружке. Все это позволяет добиваться более высоких скоростей резания.

Указанные твердосплавные пластины регламентируются по механическим свойствам ГОСТом 3882-74. Согласно ему, пластина способна выдерживать изгибающую нагрузку до 1666 МПа. Твёрдость ее составляет не менее 87 единиц HRA.

При увеличении процентного соотношения титана жесткость пластин падает, но повышается износостойкость. Повышение кобальта в составе способствует увеличению прочности и вязкости, но отрицательно влияет на износостойкость.

3. Пластинам на основе кобальта, тантала, титана и вольфрама свойственно повышенное значение твердости, которое равно 95 единиц HRA. Твердосплавные пластины, легированные танталом, выделяются улучшенными усталостными характеристиками при знакопеременных нагрузках, жаропрочностью и сопротивляемостью к окислению.

Данные твердосплавные пластины не теряют своих механических свойств до 900 ºС и обладают низким коэффициентом ползучести, что делает возможным их применение в самых тяжелых эксплуатационных условиях. Под этим подразумевается наличие большого диаметра среза, значительные температурные и силовые нагрузки.

4. Твердосплавная карбидотитановая пластина имеет самое низкое значение окисляемости и термостойкости, чем все вышеперечисленные твердосплавные пластины. Карбиды титана выполняют роль заменителя дефицитного вольфрама. По этой причине применение данного сплава целесообразно при несильной нагрузке на пластину. Его используют при получистовом фрезеровании серого и высокопрочного чугуна.

Данные твердосплавные пластины также имеют более низкие механические характеристики. Их предел прочности на изгиб равен 900 МПа. Твердость не больше 70 единиц HRC.

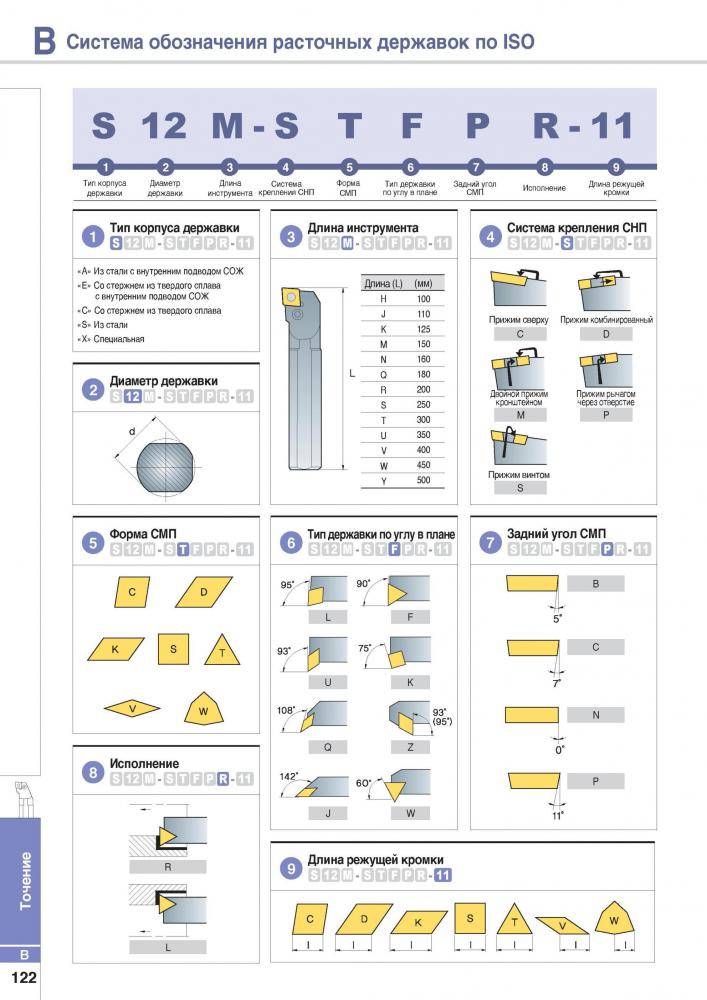

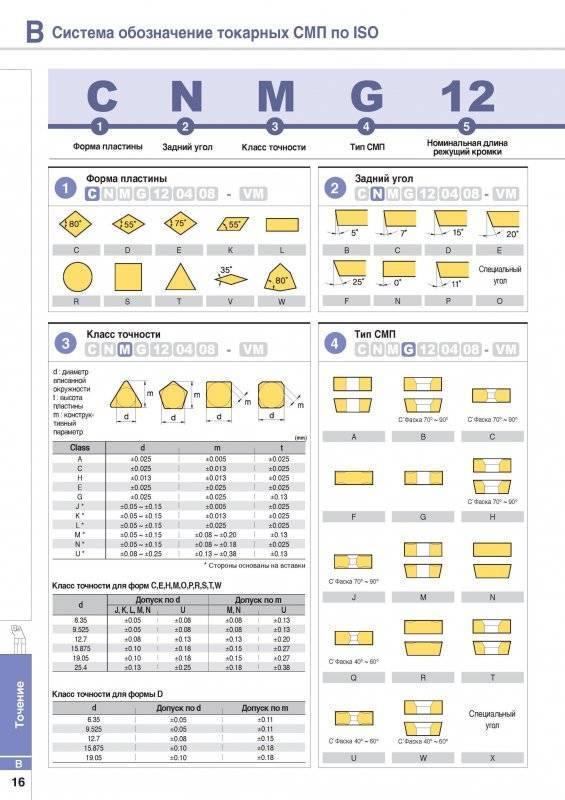

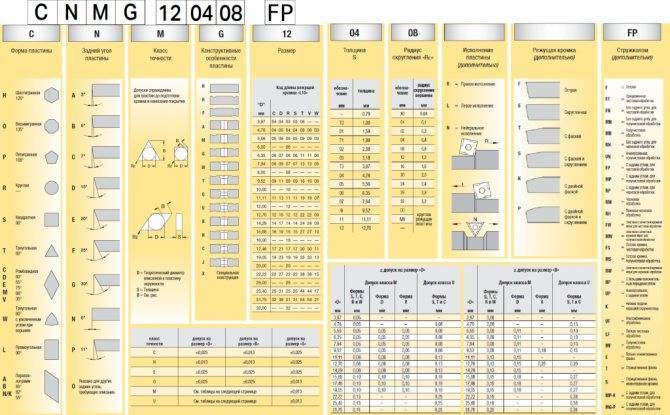

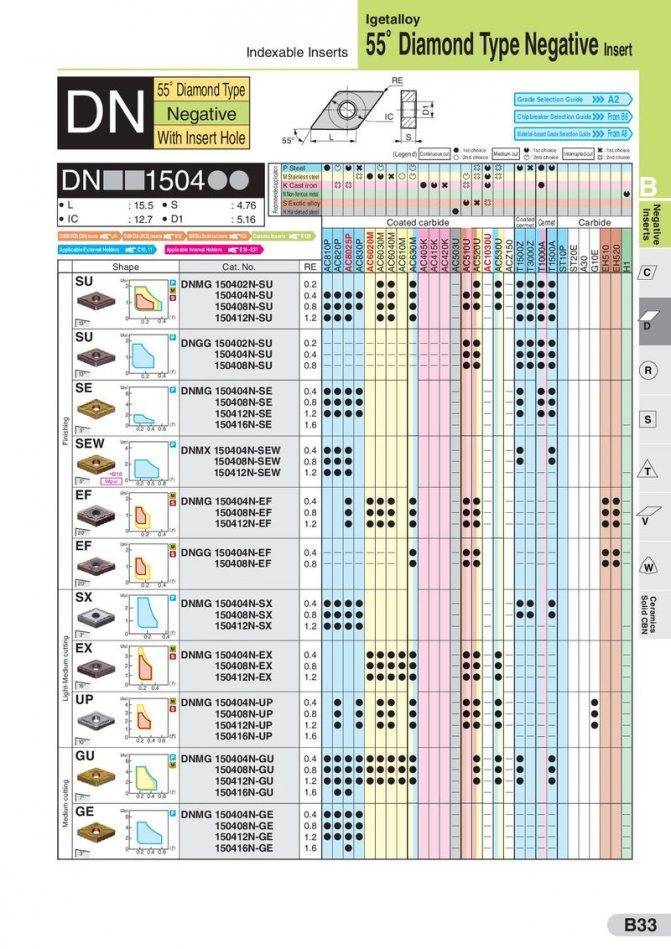

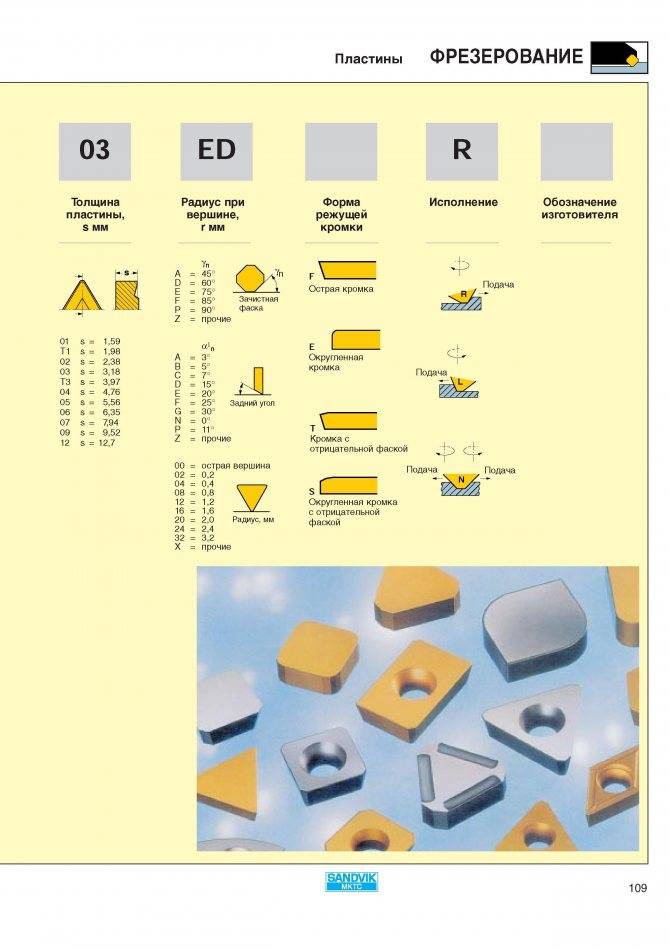

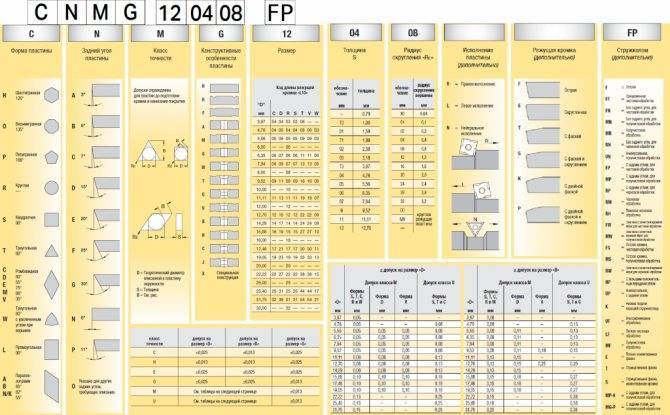

Маркировка твердосплавных пластин

Маркировка твердосплавной пластины информирует о материале изготовления, форме, величине заднего угла, длине режущей кромки и классе точности оснастки. Буквы и цифры в обозначении всегда расшифровывают слева направо.

Расшифровка маркировки твердосплавной пластины

Каждый символ в маркировке обозначает конкретный показатель. Первая буква дает информацию о форме твердосплавной пластины, вторая — о заднем угле, третья — о допусках по высоте, толщине и размеру вписанной окружности, четвертая — о наличии стружколома или отверстия.

Следом за буквами перечисляют цифры. Первыми двумя обозначают длину пластины, двумя следующими — толщину, двумя последними — радиус углы. Последние две буквы характеризуют тип стружколома или его отсутствие (в этом случае вместо двух букв пишут None). Последнее обозначение (две буквы и четыре цифры) говорят о сплаве, из которого изготовлена токарная сменная твердосплавная пластина.

Перейдем к обозначениям.

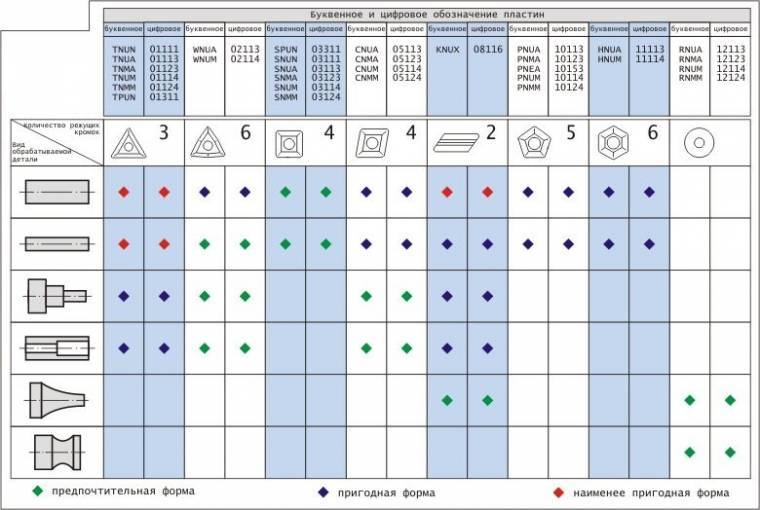

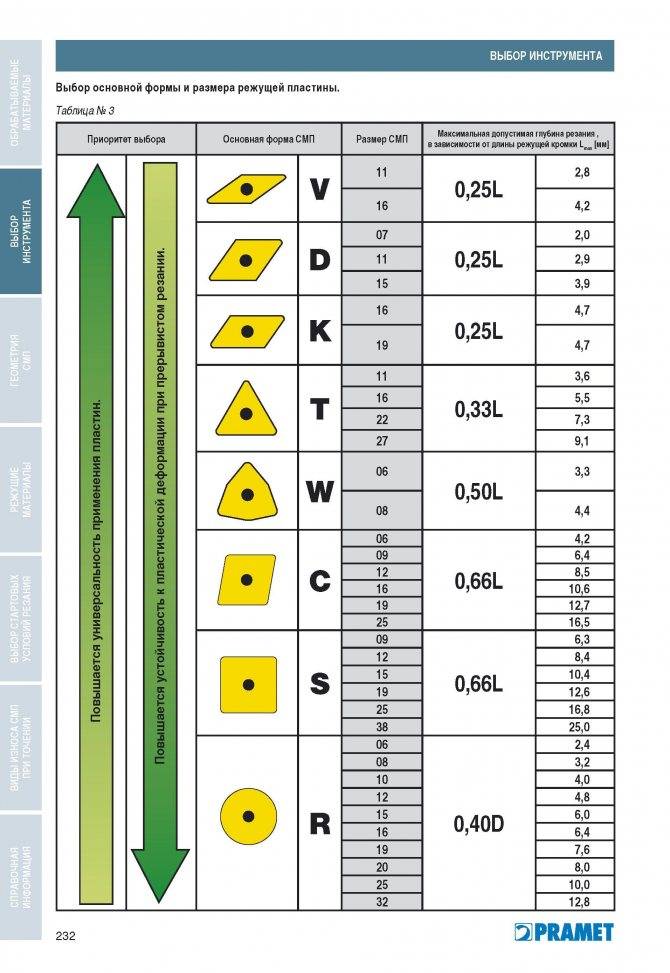

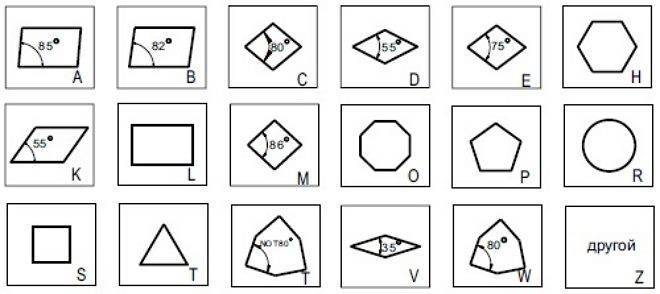

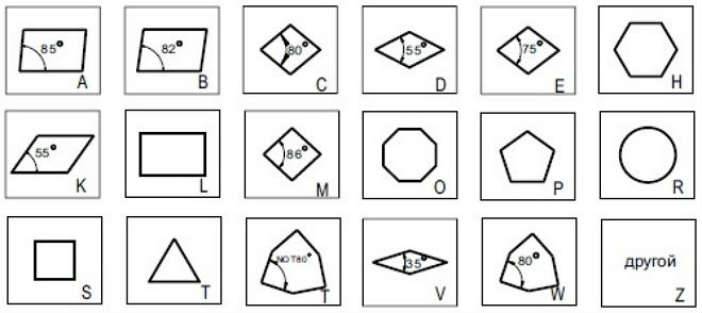

Форма пластины

Может быть абсолютно разной, от ромбовидной с углом при вершине 35 градусов до круглой. Пластины разной геометрии придают обрабатываемой детали разные свойства.

- H — шестигранная 120°.

- O — восьмигранная 135°.

- P — пятигранная 108°.

- R — круглая.

- S — квадратная 90°.

- T — треугольная 60°.

- C — ромбовидная 80°.

- D — ромбовидная 55°.

- E — ромбовидная 75°.

- M — ромбовидная 86°.

- V — ромбовидная 35°.

- W — треугольная 80° с увеличенным углом при вершине.

- L — прямоугольная 90°.

- A — параллелограмм 85°.

- B — параллелограмм 82°.

- N/K — параллелограмм 55°.

Некоторые формы твердосплавных пластин по металлу

Задний угол пластины

Пластины режущие твердосплавные используют для снижения усилия, прилагаемого при наружной и внутренней обработке.

- A — 3°.

- B — 5°.

- C — 7°.

- D — 15°.

- E — 20°.

- F — 25°.

- G — 30°.

- N — 0°.

- P — 11°.

- O — специальный угол.

Класс точности

Подразумевает допуски на теоретический диаметр вписанной в пластины окружности, толщины и других параметров

Допуски важно учитывать для пластин до подготовки кромки и нанесения покрытия

Конструктивные особенности пластины

Описывают форму пластины: наличие или отсутствие крепежных отверстий, наличие одной или двух рабочих сторон, наличие или отсутствие стружколомающей геометрии.

Размер, толщина, радиус

В маркировке твердосплавной пластины цифрами зашифрованы:

- первые две цифры — длина режущей кромки;

- вторые две цифры — толщина пластины;

- третья пара цифр — радиус скругления при вершине.

Дополнительные обозначения

Дополнительно указывают тип исполнения пластины (правое, левое, нейтральное) и параметры режущей кромки (острая, со скруглением, с фаской).

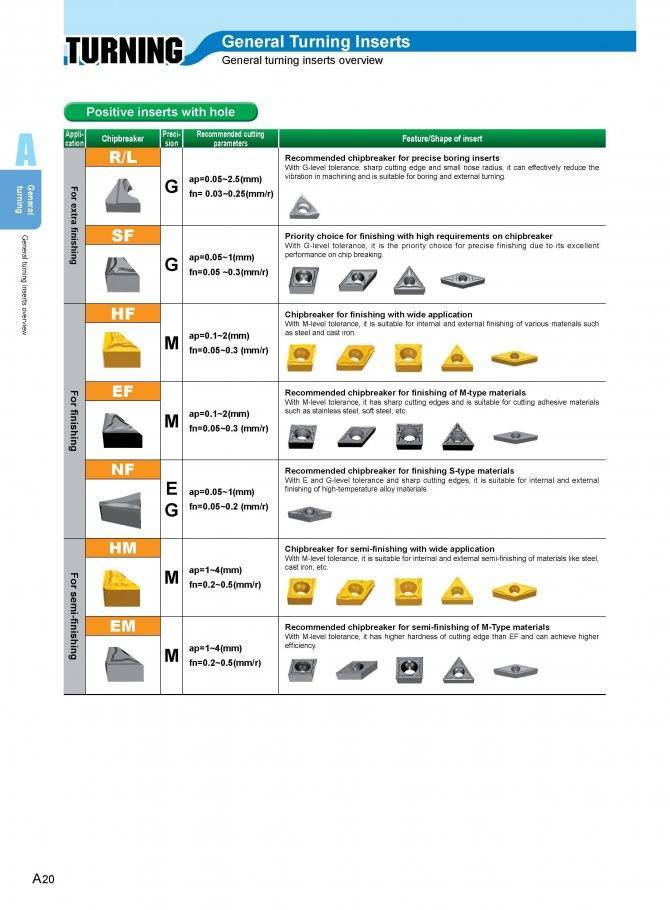

Стружколом

Маркировка стружколомов разнится от производителя к производителю. При выборе следует опираться на рекомендации из каталога.

Рекомендации по выбору отрезных резцов по металлу

Отрезной токарный резец является узкоспециализированным инструментом и применяется для выполнения только двух видов операций: отрезания и проточки узких пазов. Поэтому для домашних и небольших ремонтных мастерских одним из основных критериев при его выборе, скорее всего, будет цена. В случае разового использования этого инструмента вполне подойдет российский отрезной резец с напайкой, цена которого в полтора-два раза меньше, чем у одной твердосплавной пластины с механическим креплением. В серийном производстве, особенно на станках с ЧПУ и токарных автоматах, или операция отрезки является завершающей, или после нее следует передача детали в контршпиндель для дальнейшей обработки. В этих условиях к геометрии и качеству работы отрезного инструмента предъявляют особые требования, поэтому в таких производствах альтернативы высокотехнологичным резцам со сменными пластинами попросту нет.

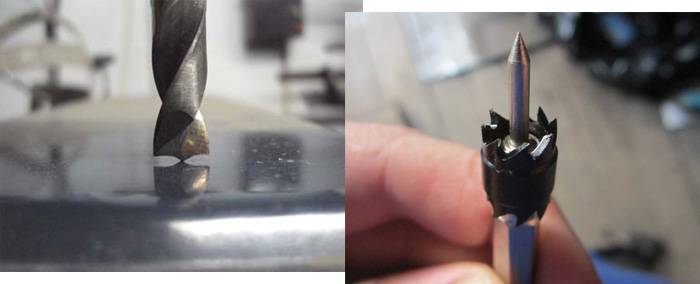

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий. Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Ещё одна проблема при использовании коронок – их быстрый перегрев, в результате которого эффект теплового расширения увеличивает фактический размер полученного отверстия, и насадка трескается. После использования, коронки необходимо очищать от стружки.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

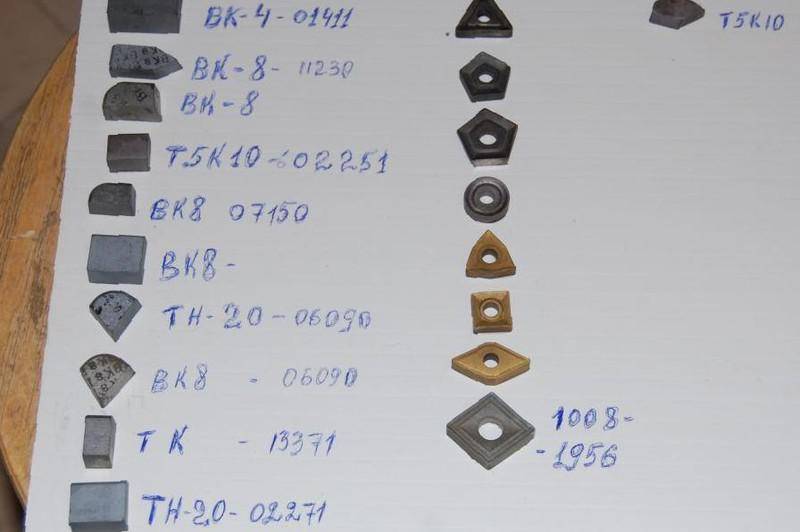

Используемые маркировки

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

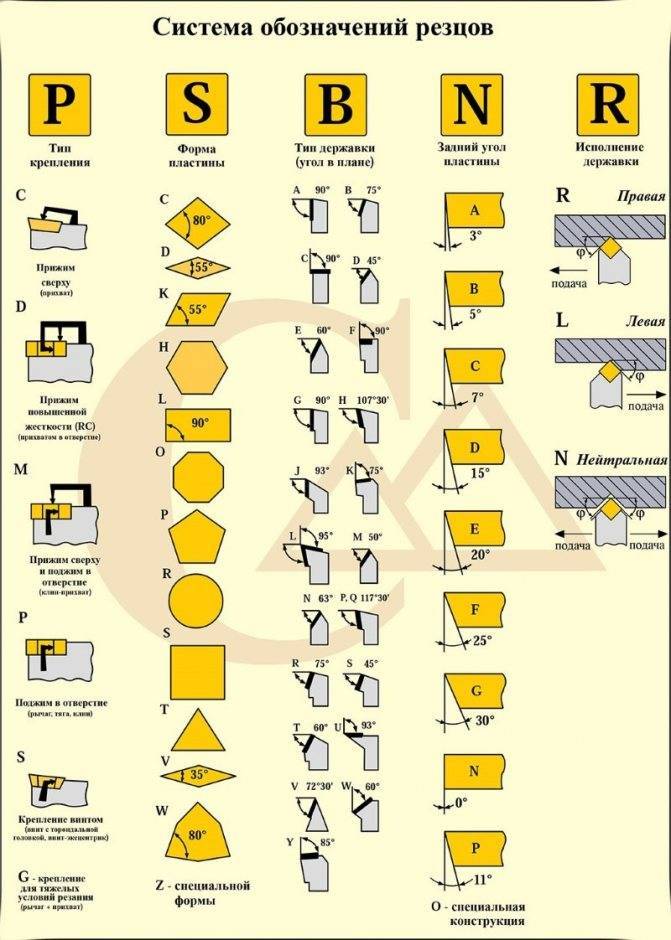

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Выбор твердосплавных пластин

Твердосплавные пластины для токарных резцов производятся в большом разнообразии, поэтому, порой сложно сделать правильный выбор. В первую очередь следует сопоставить размеры резца, чтобы они совпадали с подбираемой деталью. В ином случае, могут возникнуть серьезные проблемы с закреплением. Далее следует определиться с тем, с какими материалами будет идти работа, так как от этого будет зависеть состав. Сменные твердосплавные пластины для токарных резцов изготавливаются в различных соотношениях металлов в своем составе.

В качестве основных, можно выделить два направления, это изделия у которых имеется повышенная сопротивляемость к ударам и вибрациям во время работы и те, у которых лучше переносят воздействие высоких температур, которые возникают во время длительной работы и трения металла. В первом случае актуальным будет выбор, когда идет много работы с различными заготовками с высокой скоростью обработки. Тогда неминуемо случаются удары, которые со временем портят изделие. Если работа идет со снятием большого количества металла, то жаростойкие пластины станут лучшим материалом для выбора.

Помимо этого, большое влияние имеет еще тип изделия. Для каждой операции требуются свои особенности, которые отображаются в геометрии и других параметрах. Специально для них разрабатываются типы для определенных резцов.

«Совет профессионалов! Для активной работы следует всегда иметь запас самых востребованных пластин, так как поломка может случиться любой момент.»

С учетом всего разнообразия желательно иметь набор из нескольких изделий и уже в процессе работы с опытом можно будет определиться с самым подходящим вариантом.

Маркировка

Маркировка отображает состав, который входит в изделия. Сменные твердосплавные пластины для резцов встречаются с маркировкой Т5К10 и Т15К6. На примере Т15К6 можно понять, что они относятся к изделиям титановольфрамовой группы. Содержание карбида титана в нем 15%, кобальта – 6%.

Производители

- BDS Machinen (Германия);

- Инструмент-Сервис (Украина);

- Ceratizit (Люксембург);

- Proxxon (Германия);

- Новомосковский трубный завод (Украина).

Как маркируют, и кто их производит?

Маркировка пластины даёт информацию о составе материала изготовления, а также о форме, углах, длине режущей кромки, различных допусках и др.

Важно!

Буквы и цифры в маркировке пластины всегда нужно расшифровывать слева направо.

Каждый символ обозначает конкретный показатель. Первая буква характеризует форму пластины, вторая — задний угол, третья — допуски по высоте, толщине и размеру вписанной окружности, а четвертая обозначает наличие стружкомола либо отверстия.

После букв идут цифры. Первые две определяют длину пластины, две следующие — толщину, и две последние — радиус угла. Две буквы после этого обозначают тип стружкомола, либо его отсутствие.

В последнем случае вместо двух букв написано «None». Наконец, самое последнее обозначение (подряд две буквы и четыре цифры) характеризуют сплав пластины.

К наиболее популярным производителям относятся производители из Украины — Новомосковский трубный ; из Германии — Компания Proxxon и Компания BDS-Machinen; из Люксембурга — Компания Ceratizit

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

- Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

- Появление современных станков ЧПУ позволило увеличить скорость нарезки и подачу. Высокая производительность частично связана с использованием рассматриваемого типа инструментов.

- Обеспечивается высокая точность при нарезке. Износ инструмента требует корректировки программы обработки, чего нельзя сделать с помощью обычного резца и фрезы.

- Можно достигнуть более высокого качества шероховатости поверхности. Это связано с тем, что при высокой скорости обработки твердосплавные напайки не нагреваются до большой температуры, а сам материал не прилипает к обрабатываемой поверхности.

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

- с применением газовых, пламенных и электрических печей;

- при помощи тока высокой частоты;

- с применением ацетиленокислородной горелки;

- контактным способом, то есть с помощью стыковых сварочных аппаратов.

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

Виды и назначение отрезных резцов

По своей конструкции отрезные резцы делятся на цельнометаллические и сборные. Первые изготавливаются из инструментальной стали, а их типоразмеры и правила обозначения регламентируются ГОСТ 18874-73. Максимальные размеры ГОСТ такого резца составляют: общая длина — 80 мм, длина головки — 15 мм, ширина лезвия — 12 мм. У этого инструмента по мере заточки режущей кромки уменьшается длина головки и, следовательно, предельный диаметр отрезки.

Сборные отрезные резцы можно разделить на два основных вида. К первому относится режущий инструмент, у которого державка и головка выполнены из одного бруска металла, а режущая пластина является отдельным сборочным элементом, смонтированным на конце головки. Существует два основных вида ее крепления, в соответствии с которыми выделяют резцы с механическим и напайным креплением пластин. Второй вид — это получивший в последнее время широкое распространение сборный отрезной инструмент, у которого плоская и длинная головка с режущей частью крепится механическим способом в специальную оправку, выполняющую роль державки (см. рис. ниже). Такие резцы поставляются со сменными пластинами различной ширины и толщины. Кроме того, у некоторых из них регулируется длина вылета головки.

Кроме нормального и усиленного отрезного инструмента традиционной конструкции, существует ряд разновидностей для работы в особых условиях, в том числе и компенсирующих недостатки маломощного и нежесткого токарного оборудования. К ним относятся пружинные и инвертированные резцы, которые в основном используют в домашних мастерских и мелких производствах. Пружинные отрезные резцы имеют дугообразную головку и предназначены для обработки материалов с неровной и твердой поверхностью на небольших станках с нежесткой конструкцией. Такая головка компенсирует динамические удары и сглаживает вибрацию, что позволяет добиться заданного качества поверхности и сохранить режущую пластину от повреждения.

Особенности и преимущества отрезных инвертированных резцов

Свое название этот вид отрезного инструмента получил вследствие того, что он работает на обратном (против часовой стрелки) вращении шпинделя. Сама конструкция напоминает канцелярский нож: державка и длинное лезвие в виде пластины со скосом на торце. Лезвие изготовлено из быстрорежущей стали, легированной кобальтом, и в сечении выглядит как перевернутая буква «Т» с короткими перекладинами (см. рис. ниже). Угол заточки торца режущей кромки — 7º, размерный ряд выпускаемых производителем толщин — от 1 до 3.2 мм.

Основное достоинство этого резца — облегченный отвод стружки, т. к. при обратном вращении шпинделя она под собственным весом сразу уходит вниз. При таком режиме резко снижается вероятность забивания канавки стружкой, что нередко является причиной заклинивания и поломки инструмента. К другим плюсам этой модели можно отнести:

- простоту заточки лезвия;

- работу на большом вылете;

- улучшение режима охлаждения (стружка снизу, СОЖ сверху);

- большой ресурс даже при многократной переточке пластины.

Кроме того, его оправка имеет систему точной регулировки по высоте, что избавляет от подгонки положения инструмента с использованием прокладок.

Основные размеры

| Толщина,мм | Длина,мм | Ширина,мм | Угол,градусы |

|---|---|---|---|

| 12 | 40 | 22 | 18 |

| 10 | 32 | 18 | 18 |

| 8 | 28 | 16 | 26 |

| 14 | 42 | 24 | 20 |

| 14 | 40 | 24 | 18 |

Это интересно: Производство и использование сплава меди и цинка: познаем со всех сторон

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

https://youtube.com/watch?v=-Bwh36VbB70

Техпластины губчатые

Этот тип техпластин специально разработан для применения в электроизоляции и устройствах технического плана. Еще один вариант использования – уплотнение дверей, окон, герметичная упаковка любой тары и иных материалов.

Губчатые техпластины по ГОСТу нельзя подвергать воздействию мазута, бензина, керосина и иных топливных материалов. Особую опасность для этого вида пластин представляет дизель, но и иные горюче-смазочные материалы не менее пагубно влияют на губчатые техпластины. Также агрессивно действуют щелочи и кислоты.

Поставщик предоставляет данные материалы в рулонах. Их толщина — до 10 мм. Габариты – 50х50. Допустимые рабочие температуры – от -46 до +70°C.

Техпластины, предназначенные для использования при работе с дорожной техникой

Этот вид материалов получил огромное распространение. Применяются такие пластины при выполнении погрузо-разгрузочных работ, снегоуборке и др. Очень удобно устанавливать данные техпластины на края ковшей экскаваторов, большегрузных машин и даже грейдеров. Отличительная особенность такого материала, которая, кстати, довольно сильно отличается от других видов техпластин – прекрасная плотность резины. Она очень прочная, что значительно повышает срок ее эксплуатации.

Такому типу техпластин не страшны люки, эстакады любых типов, бордюры, парапеты, мостовые соединения. Пластины, созданные специально для дорожных машин, защищены от воздействия материалов агрессивного свойства. Среди них щелочная среда или сильные кислоты. Техпластины для дорожной техники довольно износостойки, не боятся даже лютых морозов и обладают свойствами водоотталкивания.

Некоторые модели пластин, предназначенных для дорожной техники, армируют. Другие оснащены специализированными прослойками из ткани. Они так и называются – «резинотканевые».