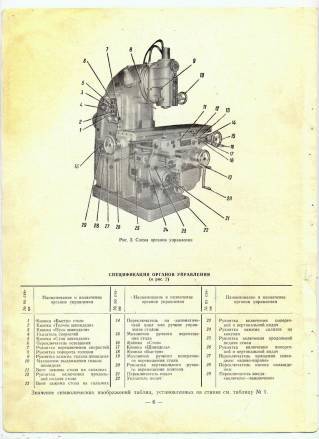

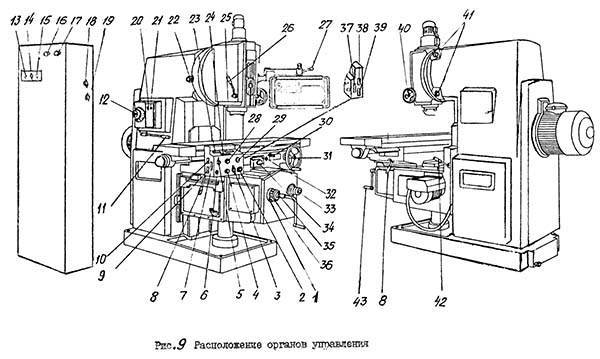

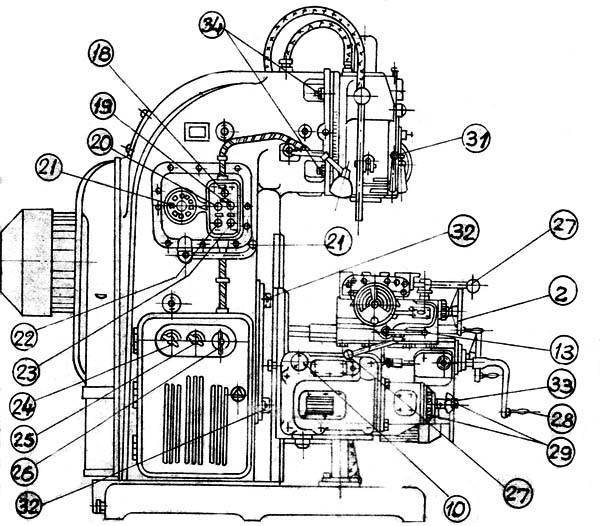

Расположение органов управления консольно-фрезерным станком 6Т13Ф20

Расположение органов управления фрезерным станком 6т13ф20

Перечень органов управления консольно-фрезерным станком 6Т13Ф20

- Кольцо-нониус

- Кнопка “Стоп” аварийная

- Переключатель выбора режима работы станка

- Кнопка “Пуск цикла”

- Тумблер “Установка памяти в исходное положение”

- Кнопка “Стоп шпинделя”

- Клавиша “Стоп вертикального перемещения стола”

- Зажимы салазок

- Клавиша “Перемещение стола вниз”

- Клавиша “Перемещение стола вверх”

- Рукоятка переключения скоростей шпинделя

- Указатель скоростей шпинделя

- Регулятор скорости подачи 5 мм/мин… 1000 об/мин

- Регулятор скорости подачи 8 мм/мин…1600 мм/мин

- Регулятор скорости подачи 12,5 мм/мин…2000 мм/мин

- Сигнальная лампочка красного цвета “Замыкание на землю”

- Сигнальная лампочка красного цвета “Вводной автомат включен”

- Переключение направления вращения шпинделя “Вправо-влево”

- Переключатель насоса охлаждения “Включено-выключено”

- Переключатель “Зажим-отжим инструмента”

- Кнопка “Толчок шпинделя”

- Шестигранник поворота головки

- Клавиша “Перемещение стола влево”

- Клавиша “Стоп продольного перемещения стола”

- Клавиша “Перемещение стола вправо”

- Рукоятка зажима гильзы шпинделя

- Рукоятка фиксации УЦИУ

- Кнопка “Пуск шпинделя”

- Кнопка “Быстрое перемещение стола”

- Зажимы стола

- Маховик ручного продольного перемещения стола

- Переключатель включения режима работы стола “ручной – механический”

- Ручное поперечное перемещение стола

- Регулятор переключения подачи

- Ручное вертикальное перемещение стола

- Лимб механизма поперечных перемещений стола

- Клавиш “Стоп поперечного перемещения стола”

- Клавиша “Перемещение стола вперед”

- Клавиша “Перемещение стола назад”

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

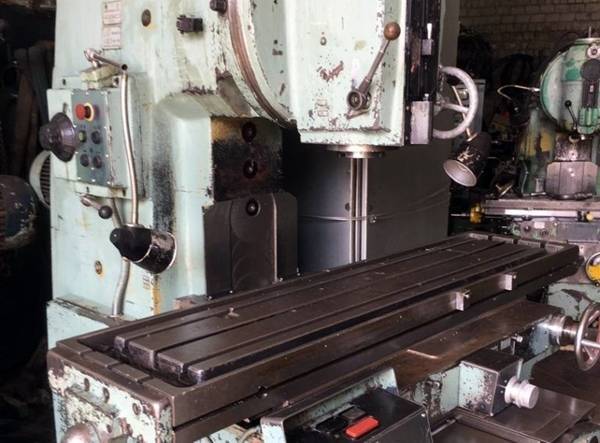

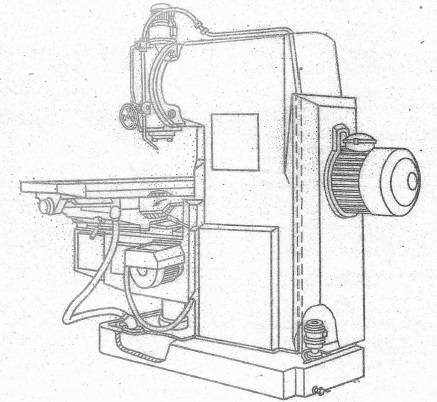

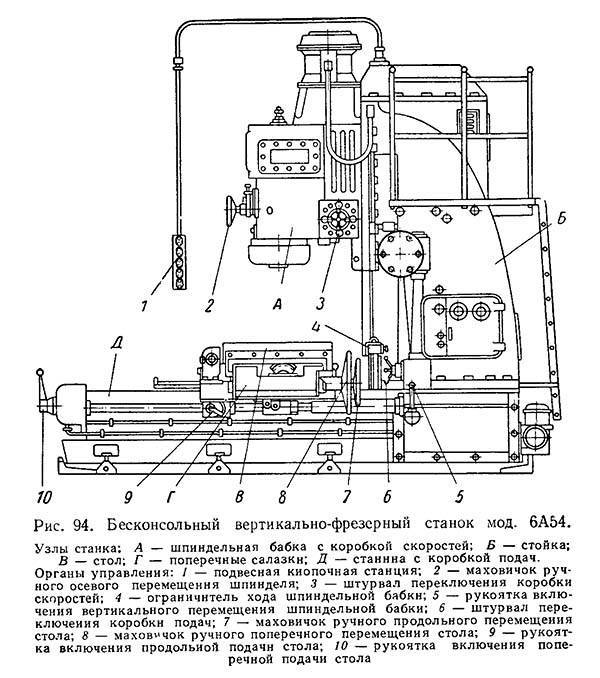

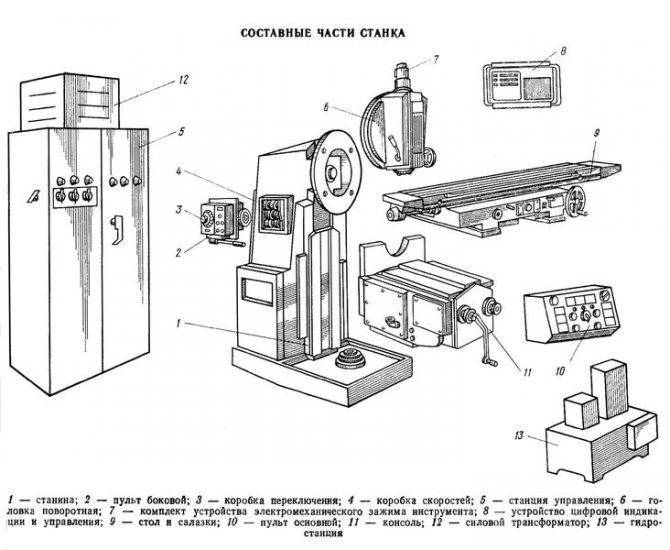

Описание узлов

Станина является базовым узлом, на котором установлены все остальные узлы и механизмы станка. В ней располагается коробка скоростей и ниша для электрооборудования. Сама станина при монтаже регулируется по уровню и крепится к фундаменту анкерными болтами.

Поворотная шпиндельная головка с механизмом ручного осевого перемещения гильзы расположена в верхней части станины, позволяет обрабатывать заготовку под углом до 45 градусов к поверхности стола.

Рабочий стол с Т образными пазами перемещается в продольном и поперечном направлении. На его поверхности крепятся обрабатываемые заготовки и дополнительные приспособления: тиски, делительные головки и другие устройства.

Вертикальный шпиндель в виде цилиндрического вала монтируется на двух опорах и располагается в выдвижной гильзе. Регулировка осевого и радиального положения осуществляется при помощи колец. В торце шпинделя крепится режущий инструмент.

Коробка скоростей располагается в верхней части станины и от главного электродвигателя передает вращение на шпиндель. Переключение режимов резания производится рычагами. Визуальный контроль за состоянием и работой узла допускается через смотровое окно, расположенного с правой части станины. Коробка настраивается на 18 положений оборотов шпинделя. Смазка данного механизма осуществляется методом разбрызгивания масла.

Привод подач регулируется отдельным двигателем, расположенным в консоли станка. Настройка коробки подач на требуемые режимы перемещений осуществляется шестеренчатыми блоками и подвижного зубчатого колеса с муфтой. Включение соответствующего передвижения рабочего стола по всем координатам устанавливается рукоятками. Число подач на станке имеет 18 положений.

Подвижная консоль в комплекте с коробкой подач расположена в нижней части станины. Данная конструкция выполняет функции регулировки подач и циклов работы. Сверху консоли станка установлен рабочий стол, который так же предназначается для передачи движения и крепления заготовки.

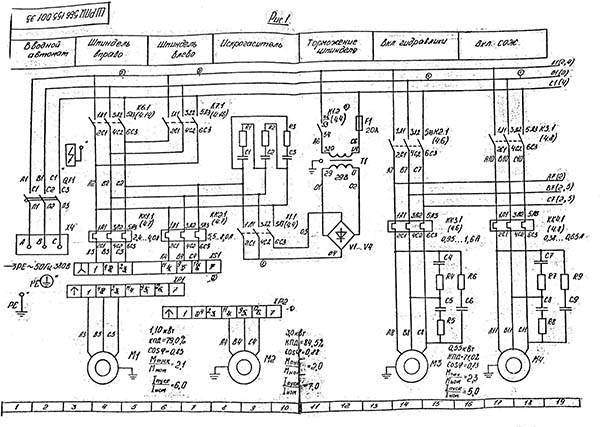

Электрооборудование , смонтированное в нише вертикальной станины, отвечает за управлением и контролем режимов работы оборудования. В электрической схеме предусмотрена предохранительная муфта для предотвращения аварийных ситуаций и перегрузок. Главный двигатель мощностью 11 кВт позволяет вести обработку на повышенных режимах резания без потери качества поверхности.

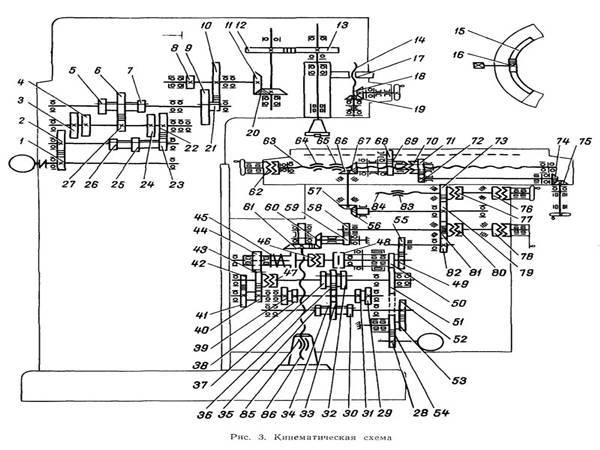

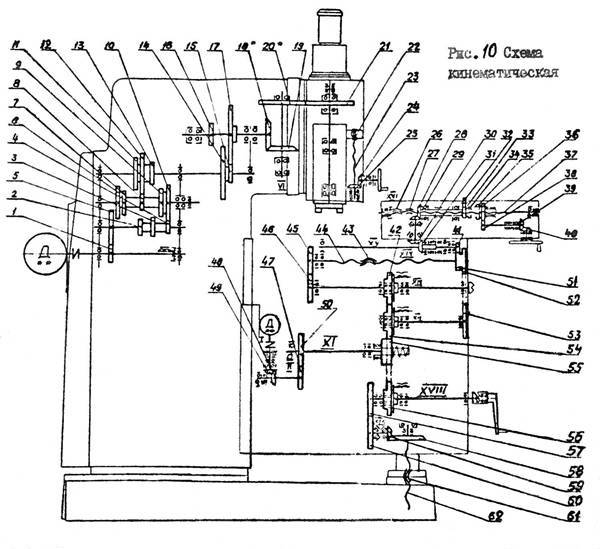

3 Особенности кинематической схемы станка серии

К основным составным элементам агрегата причисляют:

- станину;

- основной и боковой пульт;

- салазки и стол;

- устройство переключения подач и их замедления;

- электромеханизм зажима рабочего приспособления;

- консоль;

- шкаф управления;

- поворотную головку;

- коробку скоростей, коробку подач.

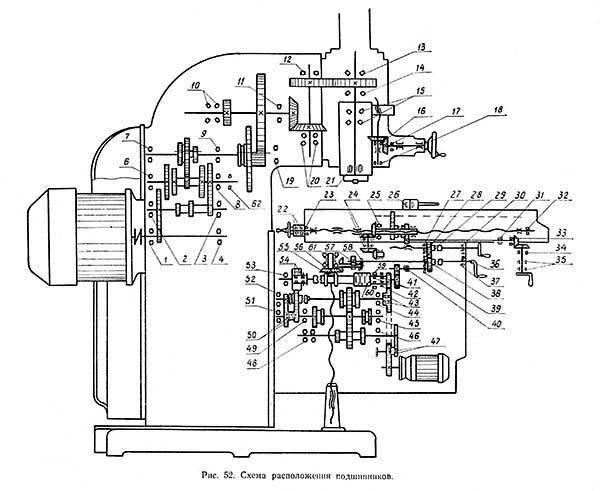

Привод основного движения на 6Т13 выполняется через соединительную муфту упругого типа от электродвигателя мощностью 11 кВт. Шпиндель имеет 18 скоростей, сообщаемых ему коробкой скоростей. Перемещение зубчатых блоков (всего их в конструкции станка 3) дает возможность изменять количество оборотов шпинделя. Двигатель размещается в консоли. Перемещения ускоренного характера становятся возможными при работающем фрикционе. Он получает вращение от двигателя подач мощностью 3 кВт через зубчатые промежуточные колеса.

Так как муфта подач и фрикцион ускоренного хода сблокированы между собой, вероятность их включения в одно и то же время полностью исключается. Базовый узел установки – станина крепится штифтами к основанию. На ней располагаются остальные рабочие компоненты агрегата. В горловине станины (в ее кольцевой выточке) монтируется поворотная головка.

Шпиндель, выполненный в форме вала с двумя опорами, помещается в выдвижную гильзу. Регулируется он по очень простой схеме:

- гильза выдвигается;

- снимается фланец, а затем и полукольца;

- вворачивается (в правой части корпуса) пробка с резьбой;

- производится расконтривание гайки (операция выполняется посредством отвертывания винта);

- осуществляется блокировка гайки (используется стержень);

- подшлифовываются полукольца с целью обеспечения требуемого зазора между буртом шпинделя и подшипником.

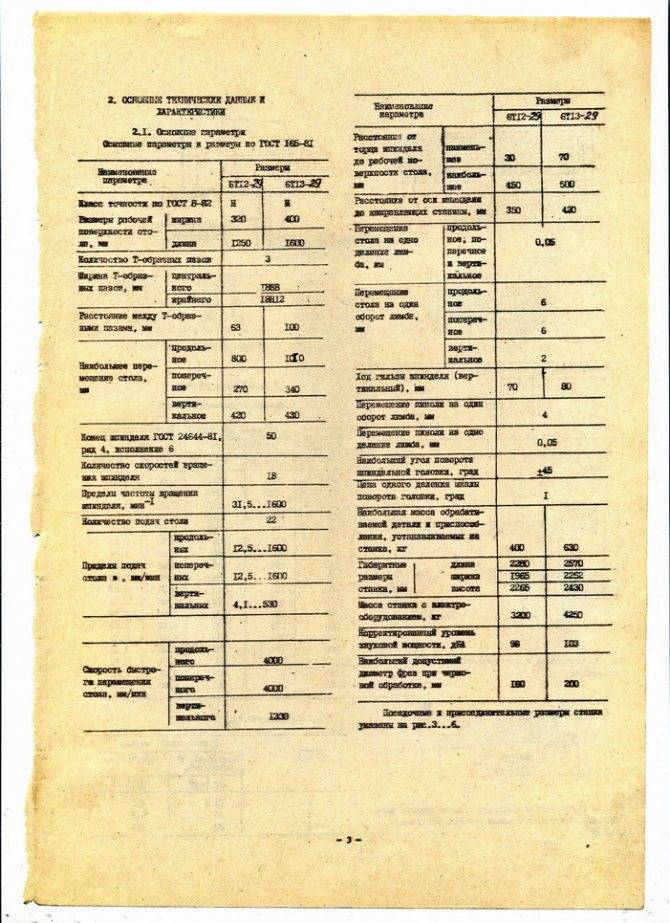

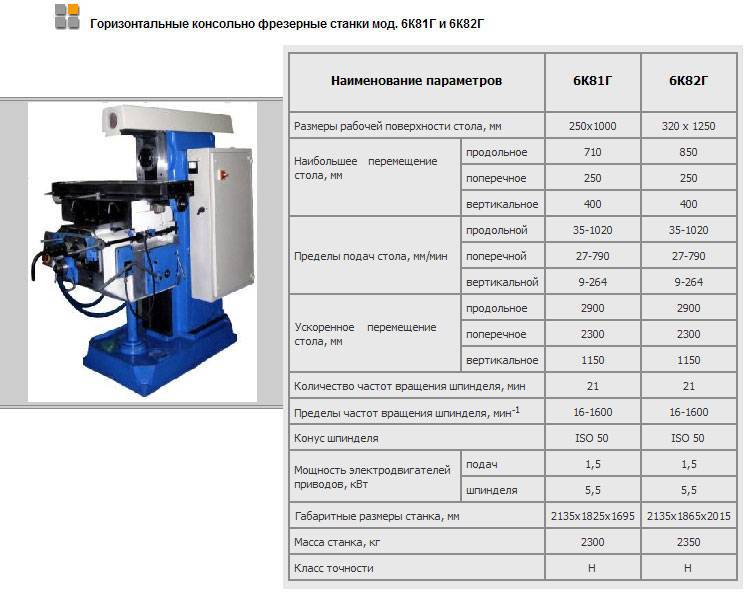

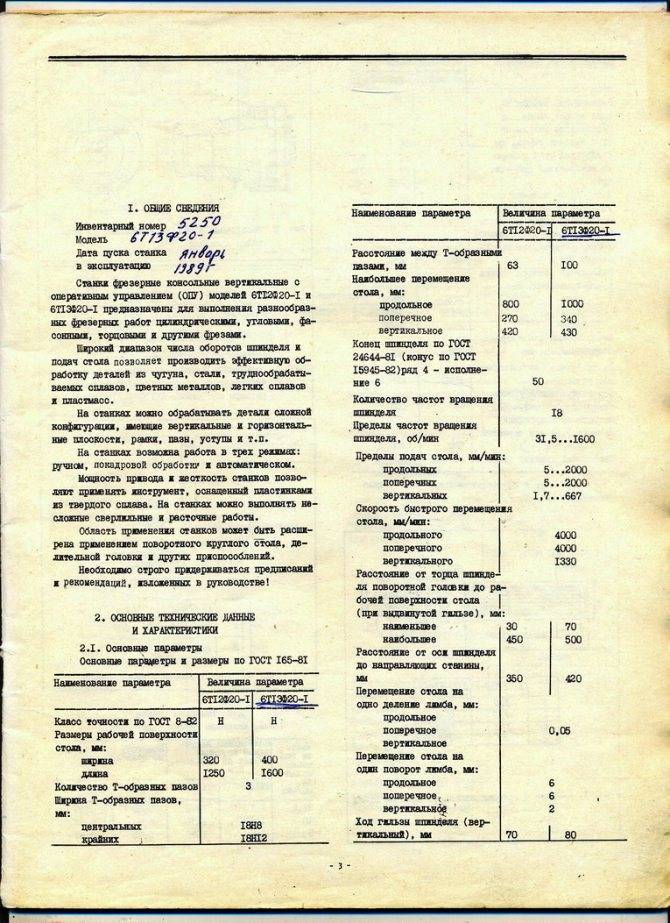

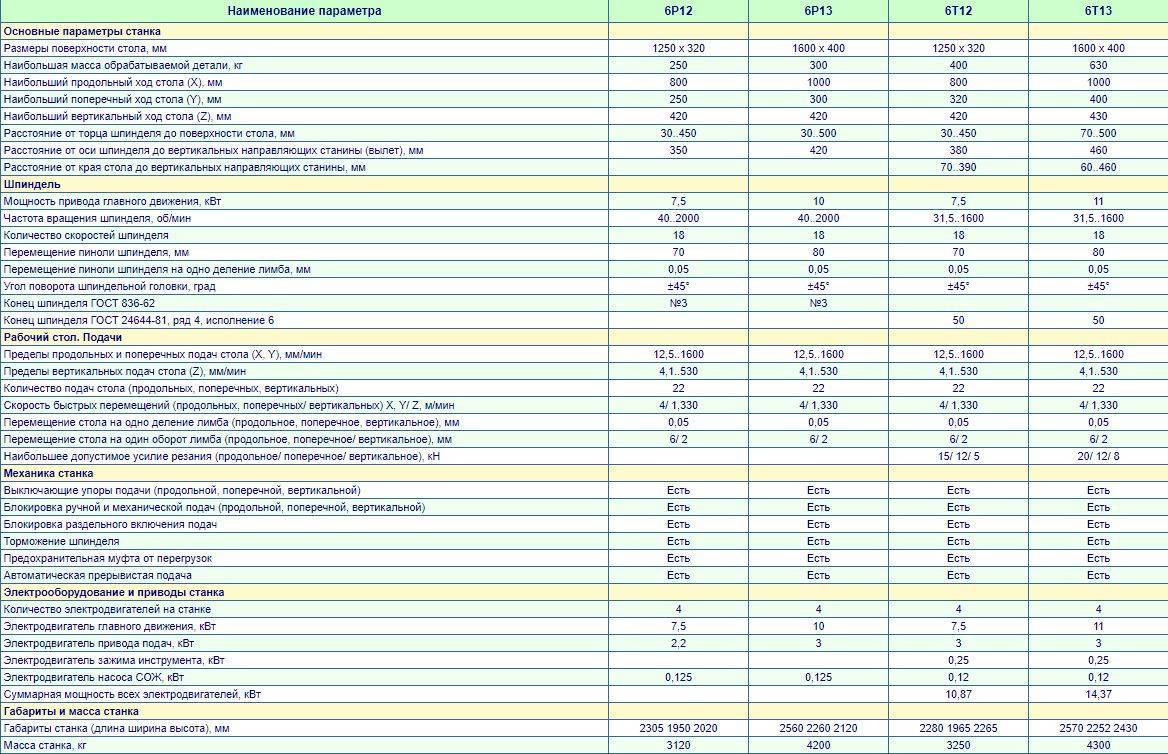

Технические характеристики

Оборудование 6Т12 предназначается для обработки заготовок из стали, чугуна, цветных металлов. Основные технические характеристики станка:

- основной шпиндель движется с частотой вращения – 31.5- 1600 об/мин;

- конус основного шпинделя – 50;

- подача стола вдоль – 12.5-1600 мм/мин;

- подача стола поперек – 12.5-1600 мм/мин;

- вертикальная подача – 4.1-430 мм/мин;

- мощность главного шпинделя – 7.5 кВт;

- перемещение стола вдоль – 80 см;

- перемещение поперек – 32 см;

- поперек – 42 см.

Масса агрегата составляет 3250 кг. Габариты станка:

- длина – 228 см;

- ширина – 196.5 см;

- высота – 226.5 см.

Стол имеет размеры – 320х1250 мм.

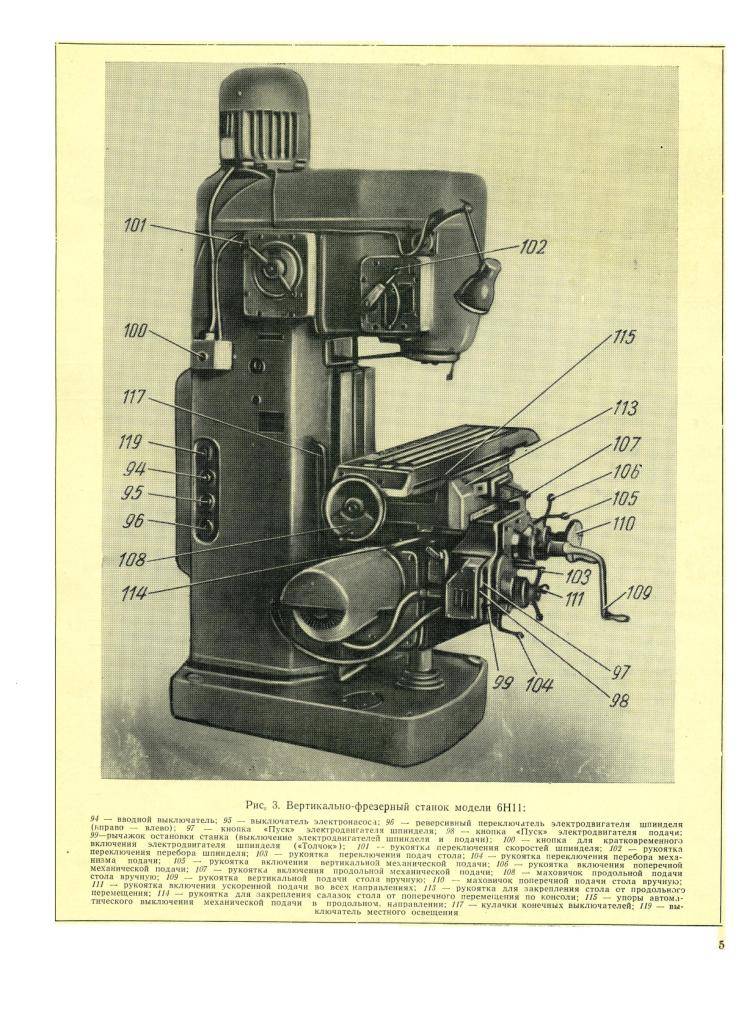

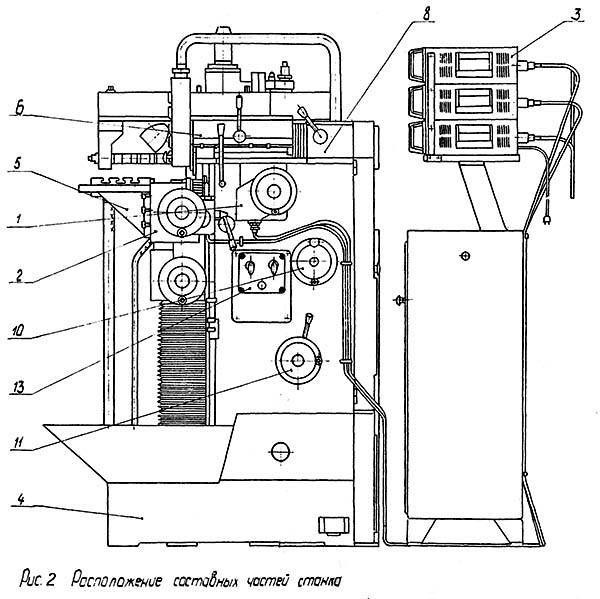

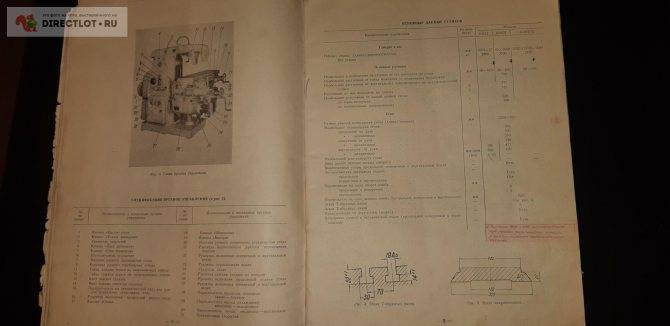

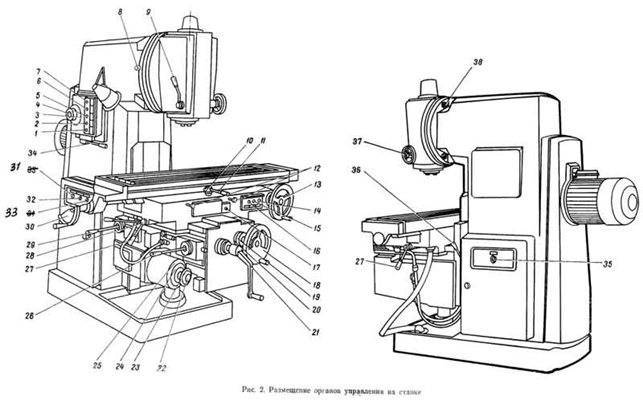

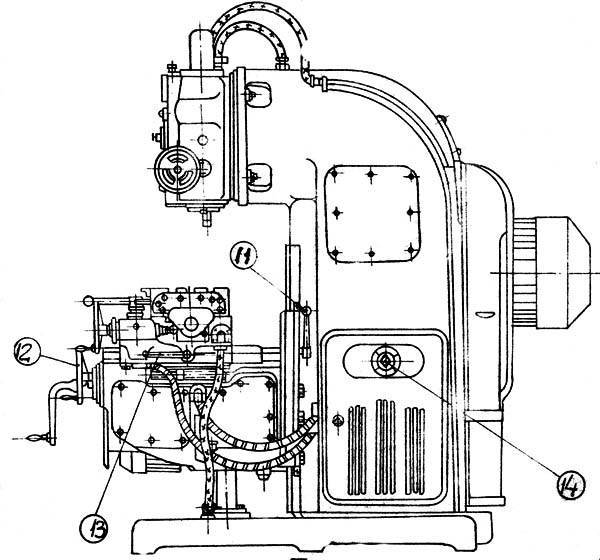

Расположение составных частей

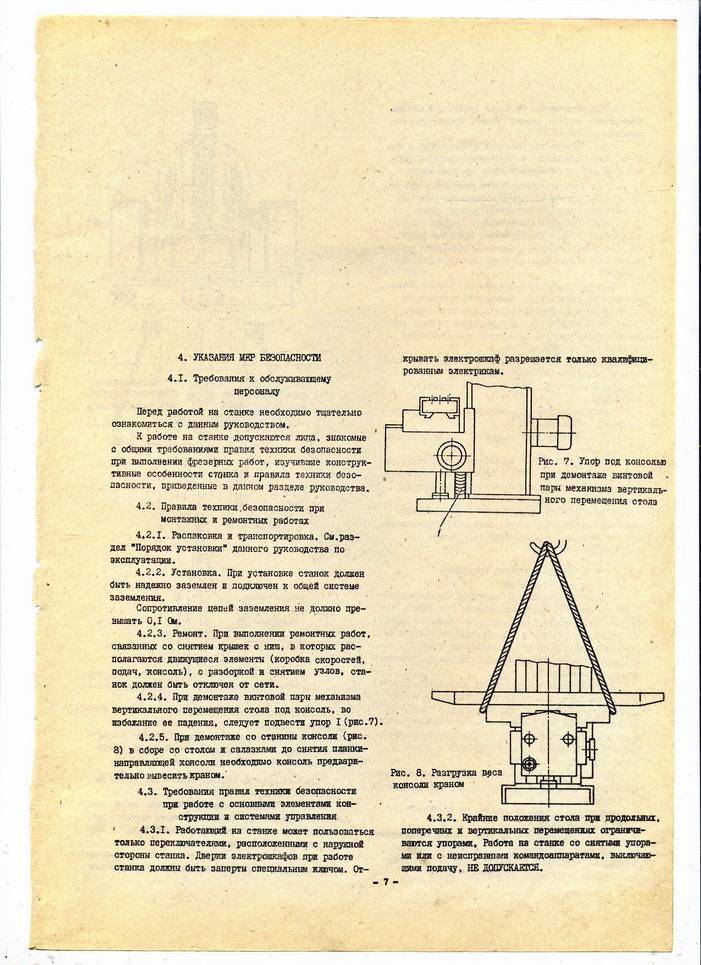

На представленном выше изображении указывается схема расположения всех составных частей станка 6т12. В общей сложности, представленный вертикальный станок применяется состоит из таких узлов и агрегатов.

- Система запуска насоса для подачи охлаждающей жидкости.

- Система управления направлением, по которому вращается шпиндель – правое или левое.

- Электрический двигатель для привода стола.

- Лимб, поверхность которого имеет шкалу с указанием величины подачи.

- Грибок для переключения подачи.

- Рукоять для перемещения стола в ручном режиме и вертикальном направлении.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Рукоять, прижимающая салазок к консоли.

- Рукоять, предназначенная для управления работой продольного хода стола.

- Электрический двигатель для шпиндельного приаода.

- Дублирующая рукоять, включающая продольный ход стола.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Кулачки для выключения системы продольной подачи стола в автоматическом режиме.

- Кран для подачи охлаждающей жидкости.

- Пусковая кнопочная панель, установленная на передней части салазок.

- Дублирующая рукоять для включения вертикальной или поперечной передачи.

- Выключатель для системы освещения рабочего пространства.

- Выключатель для всего станка.

- Рукоять для выбора скорости вращения шпинделя.

- Лимб, шкала которого указывает на количество оборотов.

- Указатель для коробки скоростей.

- Пусковая кнопочная панель на коробке для шпинделя.

- Кулачки, автоматически выключающие вертикальную подачу стола.

- Кулачки, автоматически выключающие поперечную подачу стола.

- Рукоять, включающая вертикальную и поперечную подачу стола.

Расположение органов управления

Схема размещения всех управляющих органов приведена на изображении выше. Стоит отметить, что конструкция, которую имеет рассматриваемое оборудование, характеризуется удобным расположением кнопок и прочих элементов управления. Это способствует быстрому переходу к выполнению требуемых операций. Даже специалист, имеющий минимальный практический опыт, благодаря комфортному размещению элементов управления, сможет интуитивно разобраться в основном перечне функций.

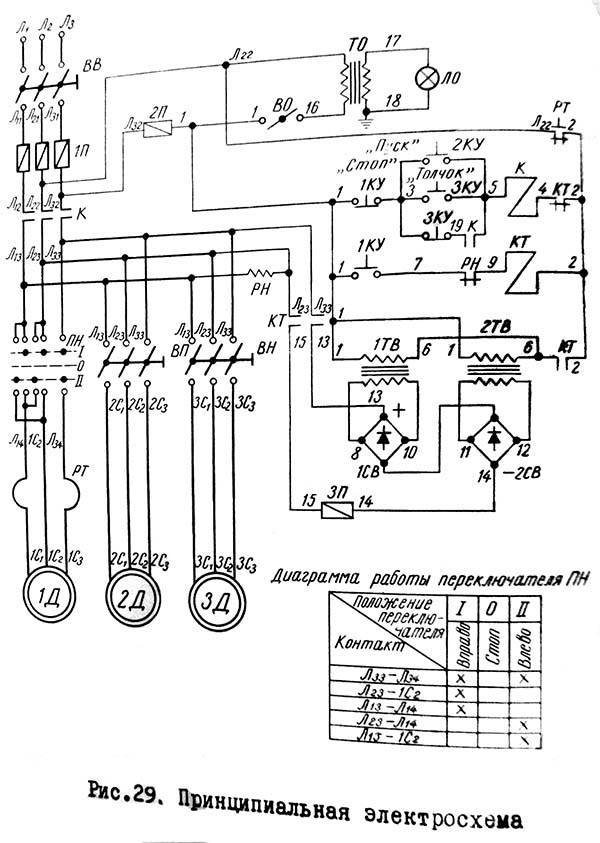

Эксплуатация

Для повышения эффективности эксплуатации каждый станок комплектуется набором вспомогательных схем – подшипников, строповки, смазки, кинематики и так далее. Остальная часть руководства включает в себя электрическое оборудование. Здесь указана принципиальная схема подключения электроприборов, а также приводится набор спецификаций для подбора запасных деталей.

На основе статистических данных, полученных в рамках многолетнего выпуска станка, производитель составил перечень быстроизнашивающихся деталей. Для них предусматривается отдельный чертеж каждого элемента. Благодаря унификации появляется возможность использовать запасные детали от других серий станков 6Т, включая 6Т13.

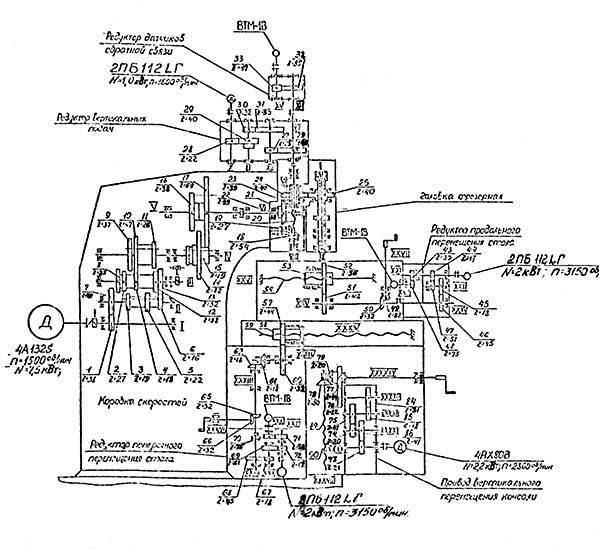

Схема кинематическая консольно-фрезерного станка 6М13У

Кинематическая схема консольно-фрезерного станка 6М13У

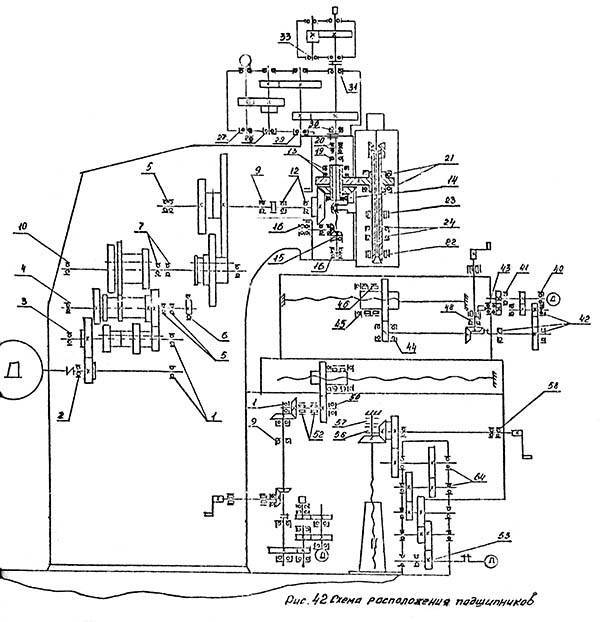

Схема расположения подшипников консольно-фрезерного станка 6М13У

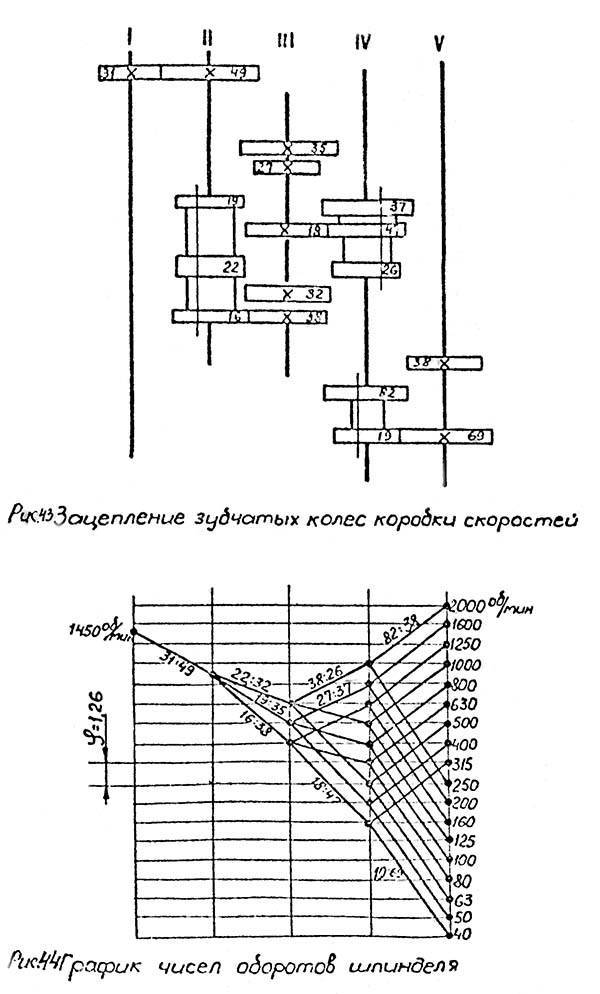

Коробка скоростей и график оборотов шпинделя фрезерного станка 6М13У

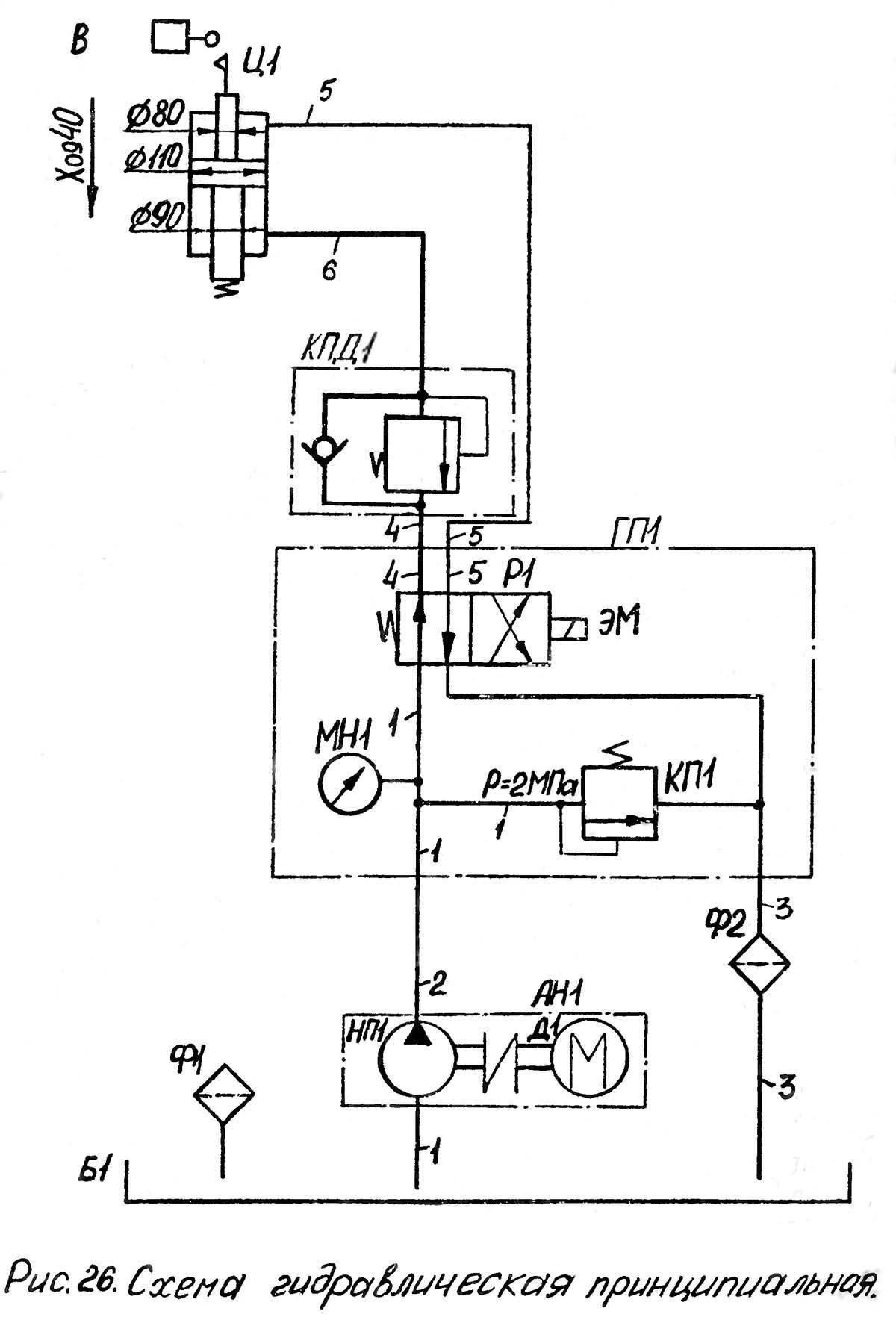

Гидравлическая схема консольно-фрезерного станка 6М13У

Цепь главного движения консольно-фрезерного станка 6М13У

Станок 6М13У имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7,5 кВт, с 1450 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 40 до 2000 об/мин.

Система смазки станка

Смазка станка обеспечивается следующими системами.

1. Централизованная система смазки зубчатых колес, подшипников коробки скоростей, ПОДШИПНИКОВ И шестерен поворотной головки и элементов коробки переключения скоростей.

Эта система включает в себя резервуар 2, расположенный в станине, фильтр 4, плунжерный насос 6 и маслораспределитель 7. Насос системы работает от эксцентрика, смонтированного на одном из валов коробки скоростей (рис.24 ).

Контроль за подачей смазки и ее уровнем в резервуаре осуществляется визуально по маслоуказателям 1 и 9.

2. Централизованная система смазки зубчатых колес, подшипников консоли, направляющих консоли, салазок и стола.

Эта система включает в себя резервуар 24, расположенный в консоли, предохранительный клапан 26, шестеренчатый насос 25, золотник 15, маслораспределители 11,12,14. Конструкция золотникового распределителя приведена на рис.

Наличие масла в резервуаре проверяется по маслоуказателю 20, контроль работы насоса – по маслоуказателю 19.

Смазка направляющих консоли производится периодически нажатием кнопки 16, направляющих стола – кнопки 17.

Быстродействующие сухие муфты выбора направления перемещения стола размещены в отсеке консоли, защищенном от попадания масла сальниками и уплотнениями. Попадание масла в этот отсек приводит к утере передаваемого момента и быстродействия муфт, а также к недопустимой потере точности позиционирования стола.

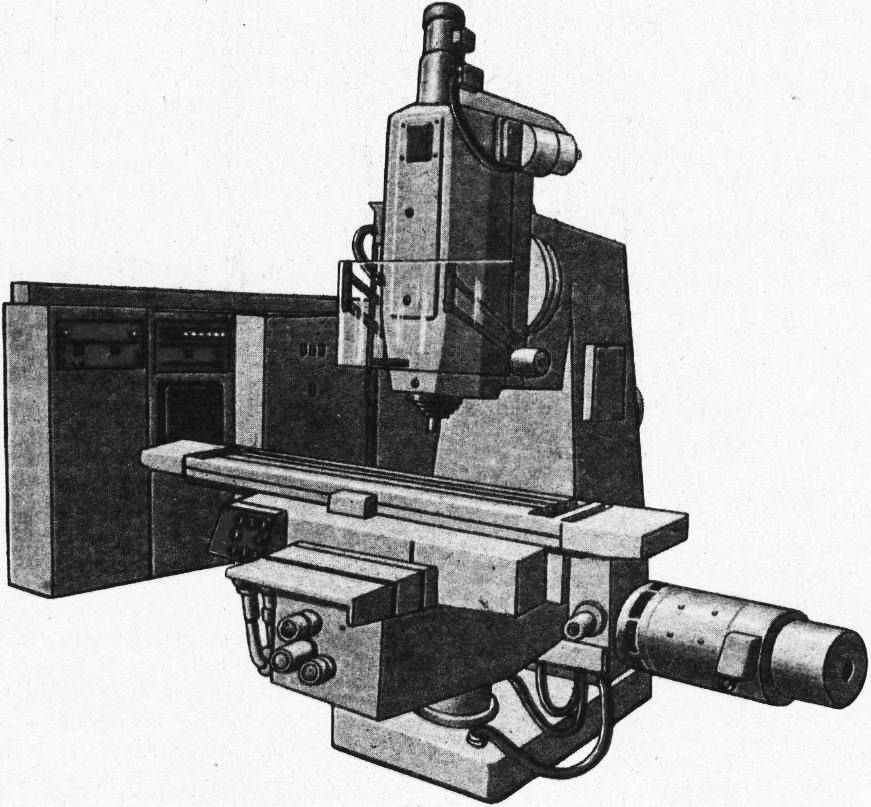

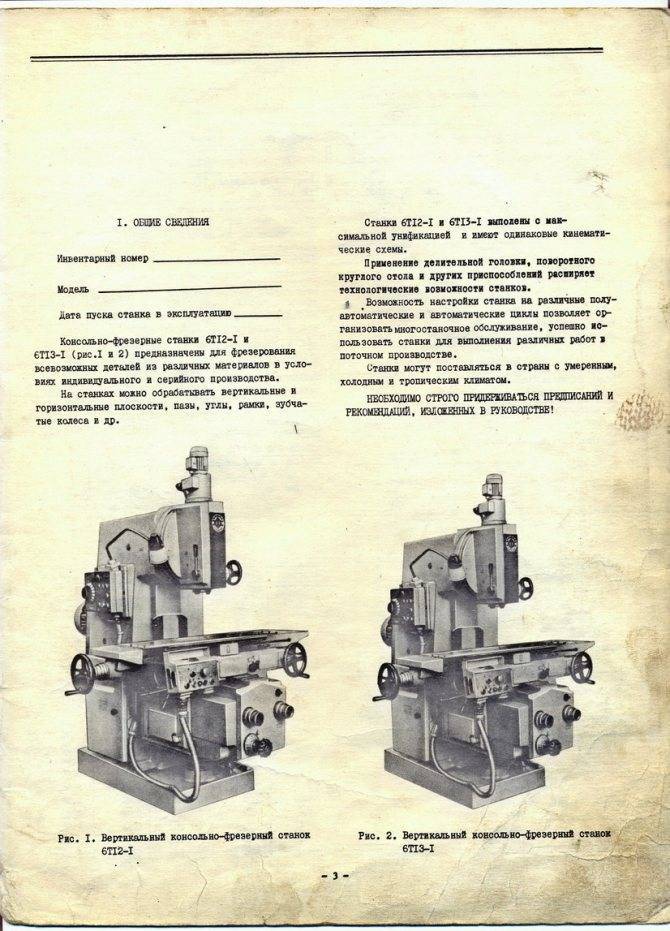

6Т13Ф20 станок вертикальный консольно-фрезерный с оперативным программным управлением (ОПУ). Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т13Ф20 предназначен для фрезерования всевозможных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

Станок 6Т13Ф20 отличается от станка 6Т12Ф20 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т13Ф20 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т13Ф20

- Станок 6Т13Ф20 оснащен системой оперативного программного управления (ОПУ). В качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач – электропривод БТУ-3601;;

- Изменение величины подачи бесступенчато по программе в процессе обработки, что позволяет оптимизировать процесс обработки;

- Наличие кнопочно-клавишного пульта управления взамен рукояток и маховиков облегчает управление станком;

- Быстродействующие электромагнитные муфты в приводе подач и автоматические зажимы стола, салазок и консоли повышают точность позиционирования;

- Имеется механизм автоматической выборки люфта (ограничения зазора в винтовой паре) на ходовом винте продольного перемещения стола и ручного — на ходовом винте поперечного перемещения стола;

- Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания;

- Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали

- Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола;

- Индивидуальная смазка винта вертикального перемещения, повышает его долговечность и снижает усилие подъема консоли;

- Возможность подключения гидроприспособлений или гидротисков от собственной гидростанции для зажима обрабатываемой детали;

- Повышена точность обработки за счет расположения винта поперечной подачи по оси фрезы;

- На станке возможно выполнение сверлильных и несложных расточных работ;

- Автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении;

- Дополнительные устройства для защиты от разлетающейся стружки и эмульсии;

- Сигнализация состояния цепи управления в соответствии с требованиями техники безопасности.

На вертикальном консольно-фрезерном станке 6Т13Ф20 возможна работа в трех режимах:

- Автоматический – последовательная отработка программы в прямоугольной системе координат. Возможность обработки сложных деталей с числом переходов до 100. Программа набирается непосредственно на станке;

- Покадровый – работа по кадрам в режиме “Покадровая отработка”, проверка программы и режим преднабора;

- Ручной – ручной универсальный режим с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукояток.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Ra 3,2 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: , , , . Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: , , , , , , .

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: , , , , , , , , , , .

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: , , , и .

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: , , , , , , , , , , .

Все оборудование — Настроить слоган

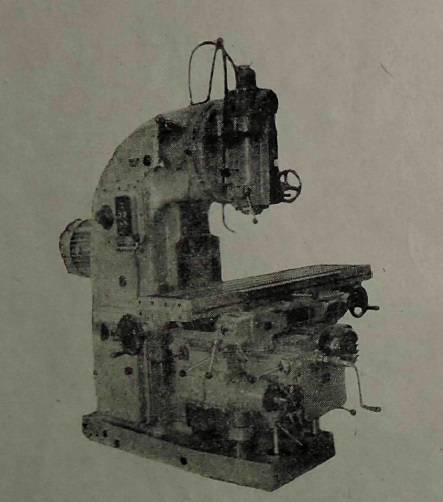

Агрегат выпускается одним из крупнейших станкостроительных предприятий нашей страны – Горьковским комбинатом, который признается настоящим экспертом в сфере проектирования и изготовления такого оборудования. Станок относится к серии «Т», пришедшей в середине 1980-х годов на смену установкам «Р»-серии.

Фрезерные агрегаты данной группы имеют ряд технологических достоинств:

- долговечность и эксплуатационная надежность;

- наличие нескольких автоматических программ функционирования;

- возможность повышения технологического потенциала оборудования посредством применения поворотного круглого стола, делительной головки;

- повышенная жесткость;

- высокая мощность приводов;

- большой выбор частот подач стола и вращения шпинделя.

Конструктивно станок также характеризуется множеством удачных решений, повышающих эффективность использования фрезерного оборудования.

В нем устанавливаются:

- приспособление, защищающее оператора от стружки, образующейся в процессе обработки заготовок;

- крепления механизированного типа рабочего приспособления в шпинделе;

- защитная муфта, предохраняющая от перегрузок привод подач;

- механизм регулирования (выполняется периодически) показателя зазора в винтовой паре;

- устройство замедления (по пропорциональной схеме) подачи.

Агрегат дает возможность работать с зубчатыми колесами, углами, горизонтальными и вертикальными плоскостями, различными рамками и пазами в трех режимах:

- толчковый;

- аварийный;

- ручной.

При толчковой схеме работы станок может функционировать по заранее нанесенной разметке, осуществлять заданные перемещения рабочего стола. В автоматическом режиме предусмотрено несколько циклов, в том числе и по рамке. Ручной режим считается универсальным. В данном случае управление фрезерной установкой выполняется оператором при помощи рукояток и маховиков, которыми можно задавать быстрые перемещения и рабочие подачи.

Жесткость агрегата имеет высокий показатель, обеспечиваемый наличием направляющих консоли и станины прямоугольной формы. А надежность станка обусловлена смазкой вертикального винта, использование коей уменьшает усилие движения консоли, что увеличивает долговечность фрезерной установки.

К другим высоко оцениваемым специалистами преимуществам станка обычно относят такие:

- снижение времени регулярного обслуживания за счет использования автоматического смазочного устройства, обрабатывающего все узлы агрегата;

- оснащение шпиндельной головки (поворотной) приспособлением для осевого передвижения в ручном режиме (оно позволяет работать с отверстиями с осью, размещенной к поверхности стола под углом ±45°);

- крепление инструмента для фрезерования осуществляется механизировано;

- возможность поворота на ±45° вокруг вертикальной оси рабочего стола (это позволяет обрабатывать винтообразные спирали при условии использования добавочных приспособлений);

- жесткость агрегата и высокая мощность его приводов дает возможность устанавливать инструмент из быстрорежущих сталей, фрезы из инструментальных сталей и с синтетическими сверхтвердыми режущими пластинками;

- отличная точность обработки деталей, которая обуславливается расположением поперечного винта по оси рабочего инструмента.

Основные характеристики агрегата таковы:

- максимальный вес заготовки для обработки – 630 кг;

- размеры станка: 2570 мм – длина, 2430 мм – высота, 2252 мм – ширина;

- параметры стола для выполнения фрезерования – 400х1600 мм;

- масса установки в сборе – 4300 кг;

- механика: наличие прерывистой автоподачи, системы торможения шпинделя, блокировка механической и ручной подачи, выключающих упоров, муфты-предохранителя;

- вертикальные подачи (предельные значения): вертикальные – 4,1–530 мм/мин, продольных и поперечных – 12,5–1600 мм/мин;

- максимальный ход стола: вертикальный – 430 мм, поперечный – 400 мм, продольный – 1000 мм.

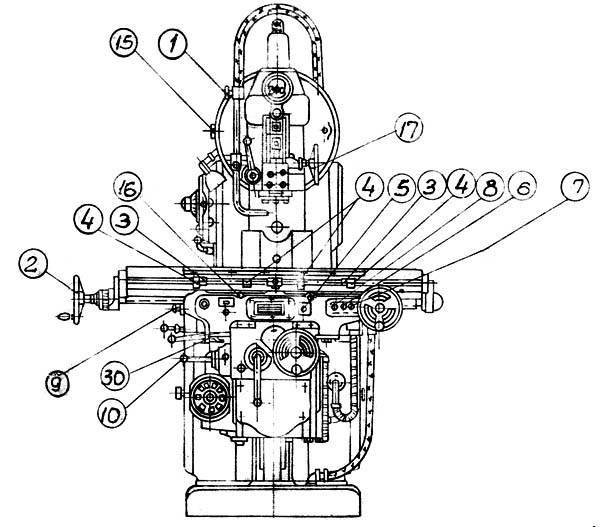

Расположение органов управления консольно-фрезерным станком 6М13П

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Перечень составных частей консольно-фрезерного станка 6М13П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М13П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка “Пуск шпинделя”

- Кнопка “Стоп”

- Кнопка “Быстро”

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл – ручное управление – работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения “Включено – выключено”

- Кнопка “Стоп шпиндель”

- Кнопка “Пуск шпинделя”

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка “Импульс шпинделя”

- Кнопка “Быстро стол”

- Вводной переключатель “Включено – выключено”

- Переключатель насоса охлаждения “Включено – выключено”

- Переключатель направления вращения шпинделя “Влево – вправо”

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

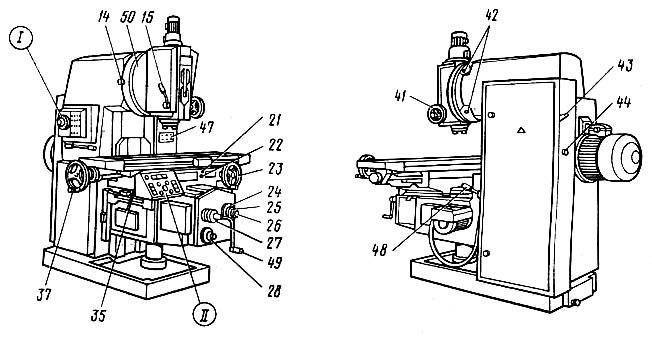

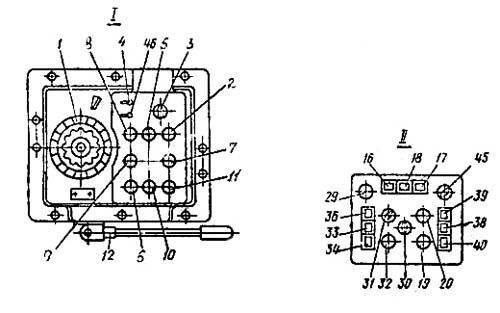

Пульты управления фрезерным станком 6Т13-1

Пульты управления фрезерным станком 6Т13-1: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т13-1

- Указатель скоростей шпинделя

- Кнопка «Перемещение стола назад, вперед, вниз»

- Переключатель выбора направления перемещения стола

- Переключатель «Зажим-Отжим инструмента»

- Кнопка «Перемещение стола вперед, влево, вверх»

- Кнопка «Толчок шпинделя» (дублирующая)

- Кнопка «Стоп перемещения стола»

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп шпинделя» (дублирующая)

- Кнопка «Стоп» аварийная

- Кнопка «Быстрое перемещение стола» (дублирующая)

- Рукоятка переключения скоростей шпинделя

- —

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша «Перемещение стола влево»

- Клавиша «Перемещение стола вправо»

- Клавиша «Стоп продольного перемещения стола»

- Кнопка «Стоп шпинделя»

- Кнопка «Пуск шпинделя»

- Зажимы стола

- Переключатель включения режима работы стола «Ручной — Механический»

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка «Стоп» аварийная

- Переключатель выбора режима работы станка

- Переключатель «Замедленная подача»

- Кнопка «Быстрое перемещение стола и пуск цикла»

- Клавиша «Стоп вертикального перемещения стола»

- Клавиша «Перемещение стола вниз»

- Зажимы салазок

- Клавиша «Перемещение стола вверх»

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша «Стоп поперечного перемещения стола»

- Клавиша «Перемещение стола вперед»

- Клавиша «Перемещение стола назад»

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя «Влево — Вправо»

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки