Виды шлифовальных станков по металлу

Современные станки разделяются на несколько разновидностей, а зависит это от их предназначения.

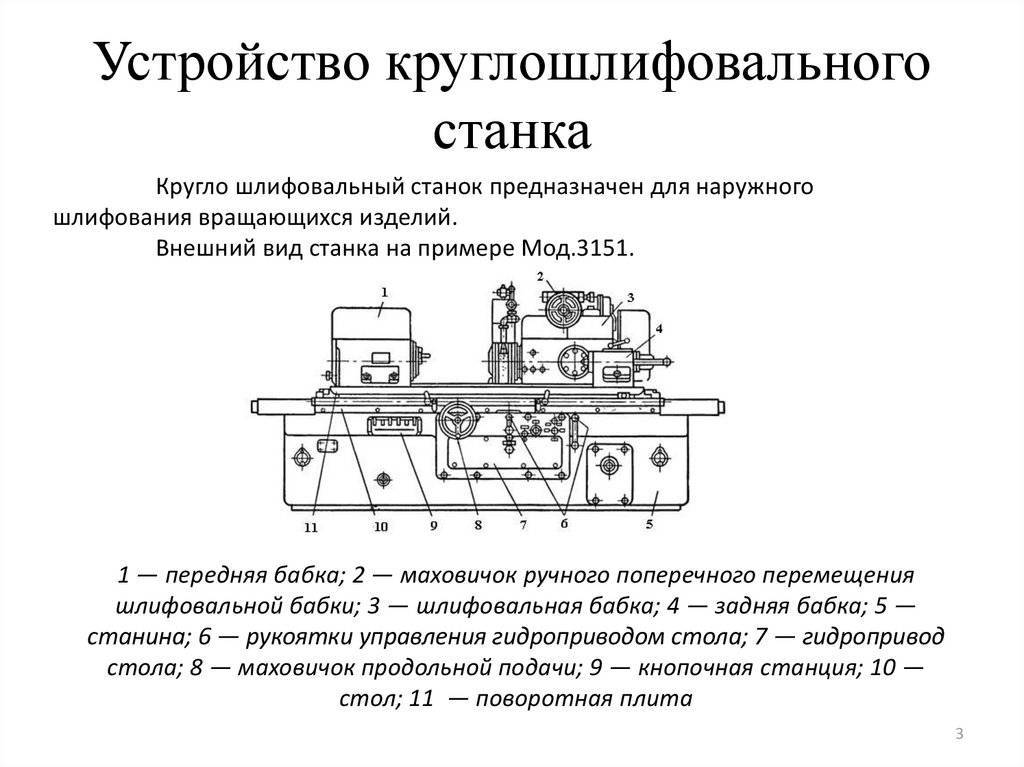

- Круглошлифовальный станок. Назначение этого оборудования — обработка цилиндрических и конических поверхностей. А также такие станки могут обрабатывать торцевые поверхности. Круглошлифовальный станок может быть универсальным и простым. На универсальных станках устанавливается функция поворота шлифовального диска. Простые этой возможности лишены.

- Внутришлифовальный. Из названий можно понять, что предназначение станка — обработка поверхностей изнутри.

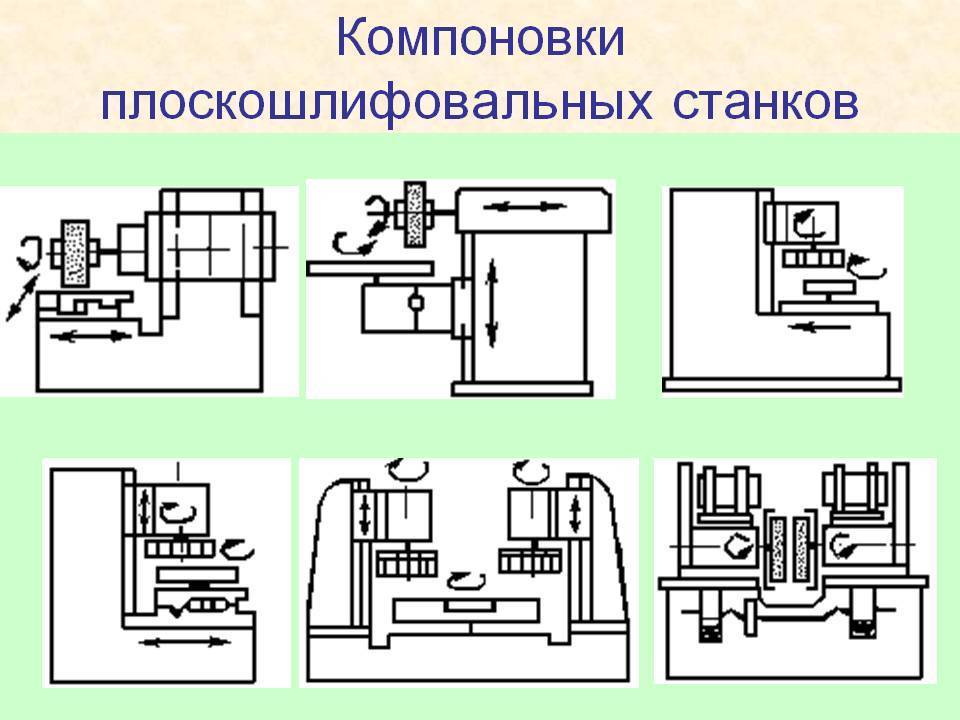

- Плоскошлифовальный. Предназначается для обработки сопряжённых плоских поверхностей, а также прямых деталей.

- Бесцентрошлифовальный. Такое оборудование применяется на крупносерийном производстве. Заготовку нельзя будет зафиксировать обычным способом, поскольку удерживаться она будет из-за силы вращения между специальным роликом и шлифовальным кругом. Два этих предмета будут вращаться в противоположных направлениях.

Шлифовальные станки можно приобрести при помощи специализированных сайтов, на которых реализуется только качественная продукция известных компаний.

Основным отличием плоскошлифовального и круглошлифовального станка является тип обрабатываемой детали. На круглошлифовальном агрегате можно обрабатывать детали типа вала, то есть трубы. А на плоскошлифовальном оборудовании обработка ведётся только плоских поверхностей, можно обрабатывать пластины.

Делаем простейший шлифовальный станок своими руками

Учитывая тот факт, что серийное шлифовальное оборудование стоит недешево, есть смысл задуматься над тем, чтобы изготовить такой станок своими руками. Даже простейший самодельный станок, сделать который совсем несложно, позволит вам с высокой эффективностью и качеством выполнять шлифовку заготовок различной конфигурации.

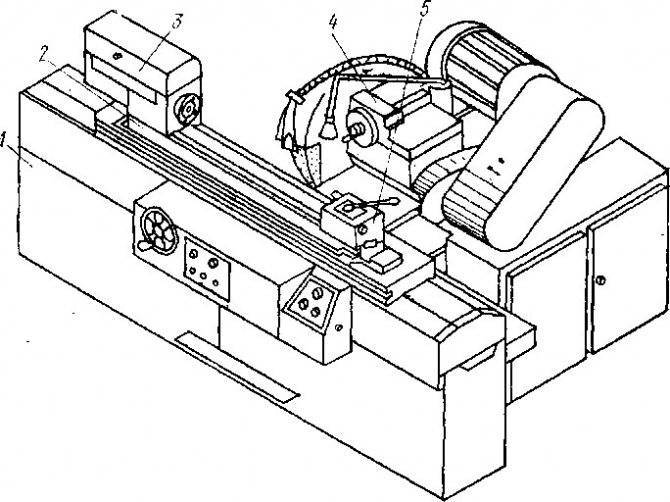

Несущим элементом самодельного станка для выполнения шлифовальных работ является станина, на которой закрепляются два барабана и электрический двигатель. Для изготовления станины можно использовать толстый стальной лист, из которого вырезается площадка требуемого размера.

С двигателем все намного проще: его можно снять со старой стиральной машины, которая уже отслужила свой срок. Барабаны можно сделать наборными, для этого удобно использовать плиту ДСП, из которой вырезаются диски требуемого диаметра.

Простой самодельный станок из подручных средств

В качестве примера разберем последовательность действий по изготовлению самодельного шлифовального станка, станина которого имеет размеры 50х18 см. В первую очередь, из стального листа вырезают саму станину, а также рабочий стол, на котором будет закреплен электродвигатель. Размеры такого стола будут составлять примерно 18х16 см.

Важно, чтобы торцы станины и рабочего стола, которые будут соединяться, были обрезаны максимально ровно. Толстый лист металла, из которого вы будете изготавливать станину и рабочий стол, сложно разрезать вручную, поэтому лучше выполнить такую процедуру на фрезерном станке

В станине и рабочем столе необходимо просверлить по три отверстия и надежно соединить их при помощи болтов. Только после этого устанавливается двигатель и надежно соединяется с поверхностью рабочего стола таким образом, чтобы основание двигателя плотно прилегало к поверхности площадки.

Еще один самодельный станок, собранный «на коленке»

Выбирая электродвигатель для своего самодельного шлифовального оборудования, важно обращать внимание на мощность: она должна быть не ниже 2,5 кВт, а частота вращения – около 1500 об/мин. Если использовать привод с более скромными характеристиками, то станок будет обладать невысокой эффективностью. Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана

Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана.

Выбирать диаметры барабанов следует в зависимости от того, с какой скоростью будет перемещаться абразивная лента. Так, если скорость движения ленты должна быть приблизительно 20 м/сек, то необходимо изготовить барабаны диаметром 20 см. Для установки натяжного барабана используется неподвижная ось, а ведущий фиксируется непосредственно на валу электродвигателя. Чтобы сделать вращение натяжного барабана более легким, используется подшипниковый узел. Площадку, на которой устанавливается натяжной барабан, лучше всего сделать с некоторым скосом, это обеспечит плавный контакт абразивной ленты с обрабатываемой заготовкой.

Вариант самоделки немного сложнее

Не составит особой сложности изготовить и барабаны для самодельного шлифовального станка. Для этого необходимо нарезать из ДСП квадратные заготовки размером 20 на 20 см, в центре каждой из которых просверливается отверстие. Затем эти заготовки собираются в пакет толщиной 24 см, который протачивается для формирования цилиндрического барабана диаметром 20 см.

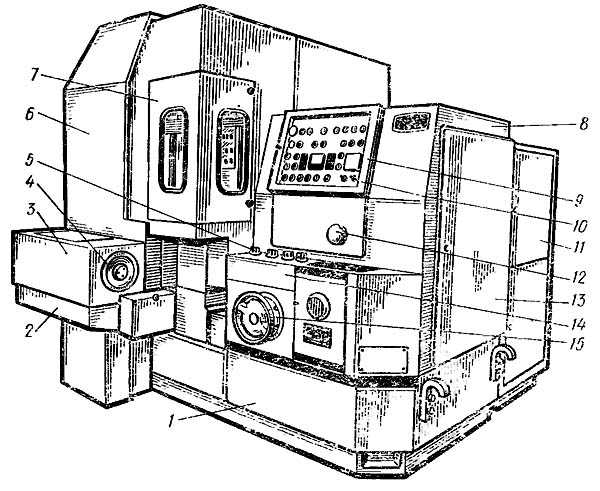

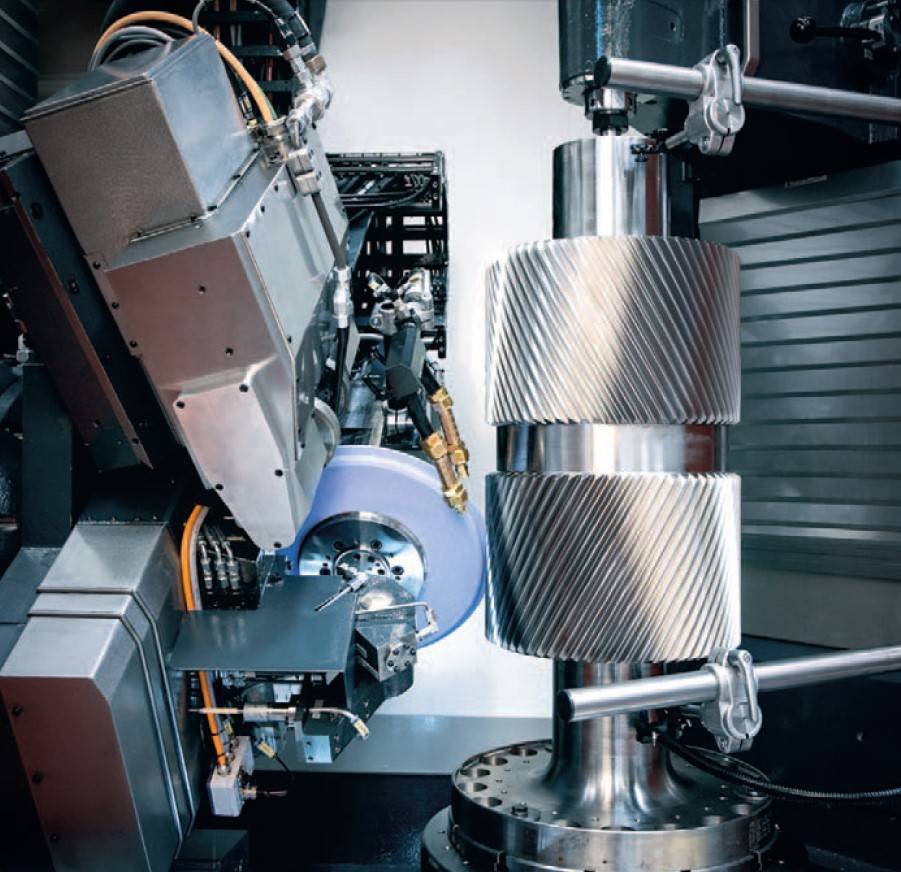

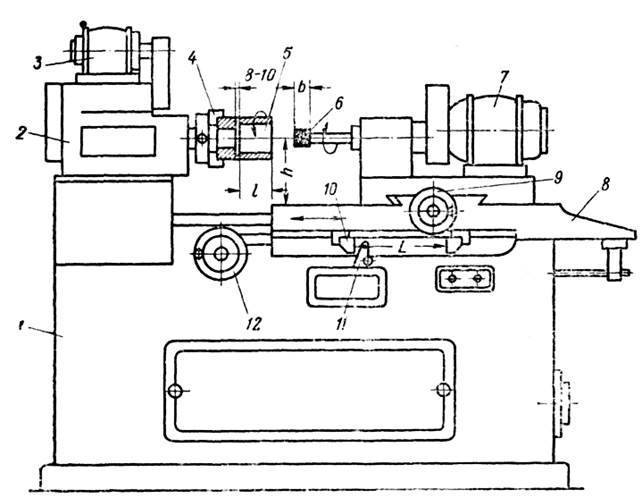

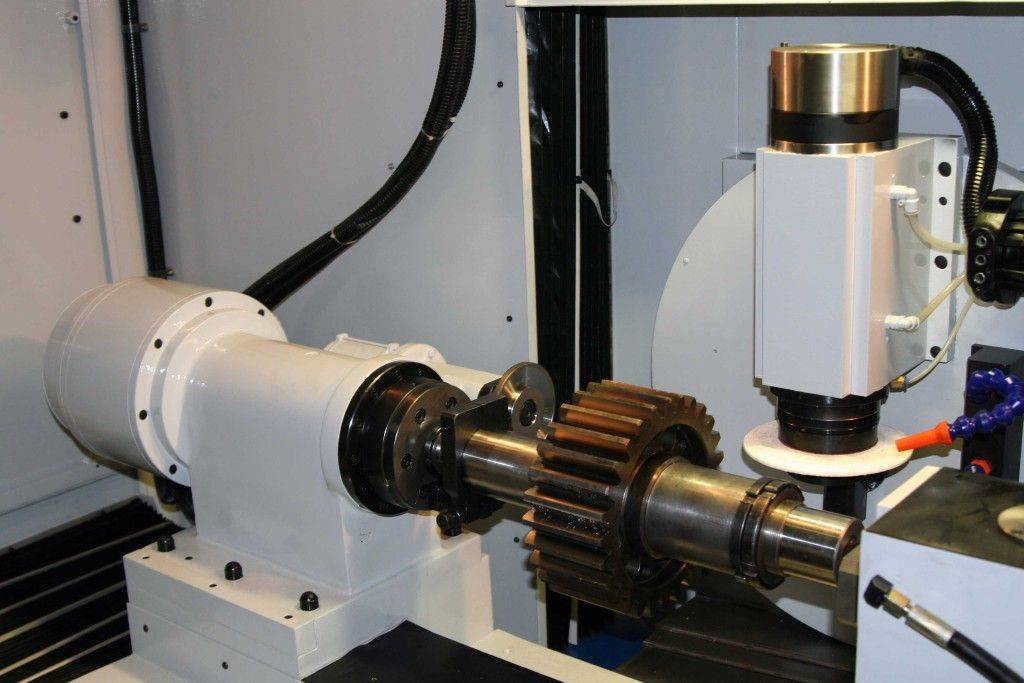

Предназначение круглошлифовальных станков

Основное предназначение круглошлифовальных станков — это обработка наружных частей детали, которая имеет различные формы. Это может быть цилиндрическая, прямолинейная, или коническая форма. Благодаря тому, что в таком оборудовании применяются шлифовальные и алмазные круги, обеспечивается очень высокая точность размера и геометрии, а также слабая шероховатость обработанной поверхности. В основном круглошлифовальные агрегаты используют после того, как деталь прошла первичную (термическую или механическую) обработку.

Специалисты делят круглошлифовальные станки на несколько видов, есть простые варианты и есть универсальные. Простой круглошлифовальный станок обеспечивает обработку деталей, у которых небольшая конусность, не более 6 градусов. Универсальные приборы способны обрабатывать детали с большим углом конуса, это возможно благодаря особенностям конструкции таких станков. Дело в том, что на них возможен поворот передней и шлифовальной бабок. Самые последние модели круглошлифовальных станков имеют такие характеристики, которые позволяют им работать с заготовками, имеющими большой диаметр и размер. Они бывают как автоматические, так и полуавтоматические.

Советы и рекомендации при выборе шлифовального станка

Чтобы не ошибиться с выбором при покупке шлифовального станка, нужно знать некоторые нюансы. Сейчас мы дадим советы, которые помогут вам при выборе качественного прибора:

перед выбором обязательно осмотрите станок на наличие механических повреждений. Если они присутствуют, то, возможно, станок б/у (не новый);

также перед покупкой обязательно следует запустить аппарат, проверить его работоспособность. Очень часто покупатели не делают этого при покупке, и им могут продать некачественный, бракованный товар;

при выборе следует учитывать и характеристики станка

Нужно обращать внимание на максимальную мощность двигателя, присутствие систем безопасности, прочность корпуса и сопротивление на раме. Также важными показателями станка являются его выносливость при долговременной работе и устойчивость к изменениям температуры.

Голосование за лучший шлифовальный станок

Какой бы вы выбрали шлифовальный станок или посоветовали?

Зубр ЗШС-330

Сохраните результаты голосования, чтобы не забыть!

Чтобы увидеть результаты, вам необходимо проголосовать

Листогиб своими руками

Чтобы не тратить деньги на покупную модель, можно собрать гибочный станок для листового металла своими руками. Изначально нужно рассчитать размеры, нарисовать чертеж, подготовить расходные материалы, инструменты.

Подготовка и оборудование

Чтобы сделать конструкцию своими руками, нужно подготовить:

- металлические швеллера;

- уголки, зависимо от длины рабочей части;

- дверные петли;

- арматуру или трубы малого диаметра для изготовления ручек;

- металлический лист, прутья для создания каркаса;

- деревянный брус.

Из инструментов нужна болгарка, сварочный аппарат, щётка по металлу.

Этапы сборки

При изготовлении самодельного станка для гибки листового металла своими руками нужно:

- Нарисовать чертёж конструкции. Обозначить размеры, подвижные элементы.

- Изготовить каркас с устойчивыми ножками из швеллеров, металлических прутьев. На рабочем столе закрепить лист металла. Всё скрепляется сварочным аппаратом. Швы зачищаются щёткой, покрываются антикоррозийным составом.

- Закрепить уголки параллельно друг другу. Соединить их петлями. Это подвижный элемент, который нужно закрепить на рабочем столе.

- На одном из уголков нужно наварить трубки, которые будут выполнять роль ручек.

Гибочные машины применяются для изгибания металлических листов под разными углами. Чтобы не покупать дорогое оборудование, можно собрать его самостоятельно. Для этого нужно рассчитать габариты листогиба, подготовить материалы, провести сборку.

Листогиб своими руками. Профессиональный

Предназначение круглошлифовальных станков

Основное предназначение круглошлифовальных станков — это обработка наружных частей детали, которая имеет различные формы. Это может быть цилиндрическая, прямолинейная, или коническая форма. Благодаря тому, что в таком оборудовании применяются шлифовальные и алмазные круги, обеспечивается очень высокая точность размера и геометрии, а также слабая шероховатость обработанной поверхности. В основном круглошлифовальные агрегаты используют после того, как деталь прошла первичную (термическую или механическую) обработку.

Специалисты делят круглошлифовальные станки на несколько видов, есть простые варианты и есть универсальные. Простой круглошлифовальный станок обеспечивает обработку деталей, у которых небольшая конусность, не более 6 градусов. Универсальные приборы способны обрабатывать детали с большим углом конуса, это возможно благодаря особенностям конструкции таких станков. Дело в том, что на них возможен поворот передней и шлифовальной бабок. Самые последние модели круглошлифовальных станков имеют такие характеристики, которые позволяют им работать с заготовками, имеющими большой диаметр и размер. Они бывают как автоматические, так и полуавтоматические.

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

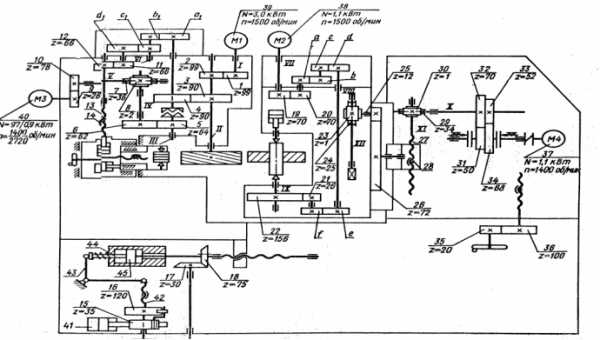

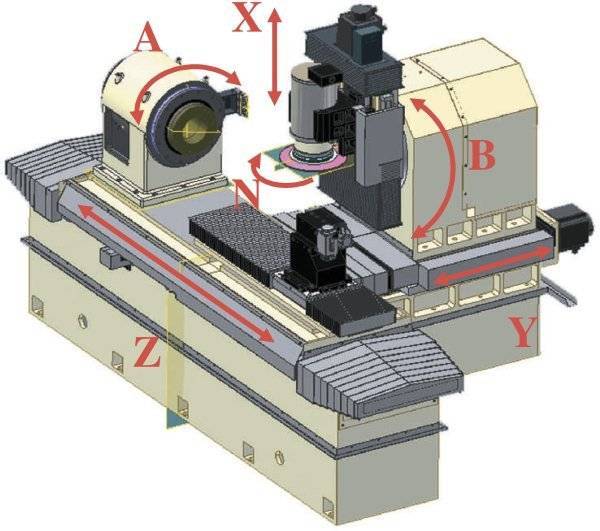

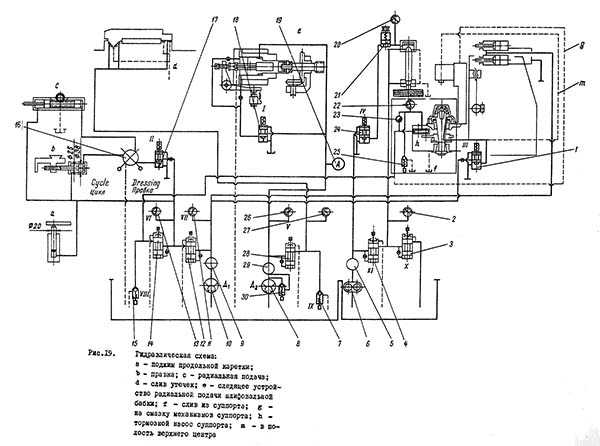

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

Это интересно: Шлифовально-полировальные станки по металлу

Предназначение оборудования

Шлифовальный станок – устройство, которое используется для обработки различных изделий из металла, древесины, пластика и другого материала. Несколько десятилетий назад оборудование создавали для обработки с малой точностью, технически конструкция не позволяла доводить размеры деталей до высокой точности, но все же характеристики, которыми обладает шлифовальный станок, давали возможно проводит финишную отделку.

https://youtube.com/watch?v=i5fXVcclliQ

Использовать шлифовальный станок можно для решения следующих технологических задач:

- Изменения формы поверхности цилиндрической, квадратной и иной заготовки. Шлифовальное оборудование в зависимости от абразивного материала может использоваться для обработки различного металла, можно провести снятие относительно небольшого слоя материала.

- Изменения шероховатости поверхности – основное предназначение, для которого создавался шлифовальный станок. Устройство может снимать десятки миллиметров металла или другого материала.

- В некоторых случаях шлифовальный станок используется для проведения заточки. Это связано с тем, что устройство используется для снятия металла, если правильно расположить режущую кромку, то есть возможность провести заточку.

Достигнуть результата при использовании ручных инструментов, как если использовать шлифовальное оборудование, практически невозможно. Производительность также очень велика, существует как домашний, так и промышленный вариант исполнения. Эксплуатация устройства требует технического обслуживания, что также следует учитывать.

Область применения шлифовальных операций

Шлифование это процесс обработки детали разнообразным абразивным материалам для придания ей требуемой формы и качества. Ключевая особенность процесса шлифования- это то что при процессе резания шлифования снимается тончайший слой металла. При этом улучшается внешний вид готового изделия, а также повышаются механические свойства поверхности детали.

При шлифовании применяется вида станков для обработки металлических изделий

-специализированные станки;

-станки общего назначения.

Специализированное шлифовальные станки конструируются для конкретных нужд предприятий. В большинстве случаев они выпускаются на единичном производстве.

Станки общего назначения по виду обработки делятся:

станки для наружного шлифования (шлифовальный круг обрабатывает внешнюю поверхность детали);

станки для внутреннего шлифования (шлифовальный круг обрабатывает отверстия);

станки для профильного шлифования (шлифовальный круг обрабатывает детали сложной формы).

Важным элементом конструкции любого станка для шлифования это вытяжка. Благодаря ей процесс шлифования не так сильно вредит здоровью и окружающей среде, ведь она удаляет металлическую пыль и мелкие частицы абразива. В дополнении к вытяжки так же идут фильтрующие бумаги для СОЖ и пылеуловители магнитного или электрического типа.

Есть станки которые выполняют несколько операций за один установ.

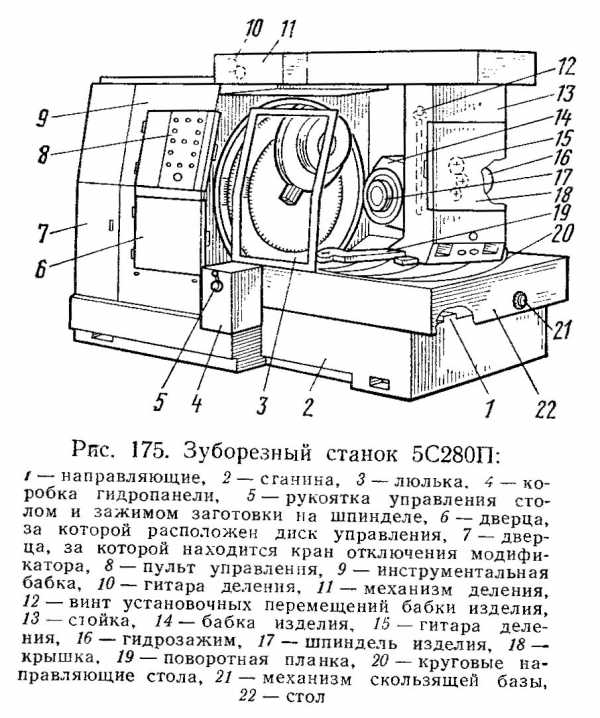

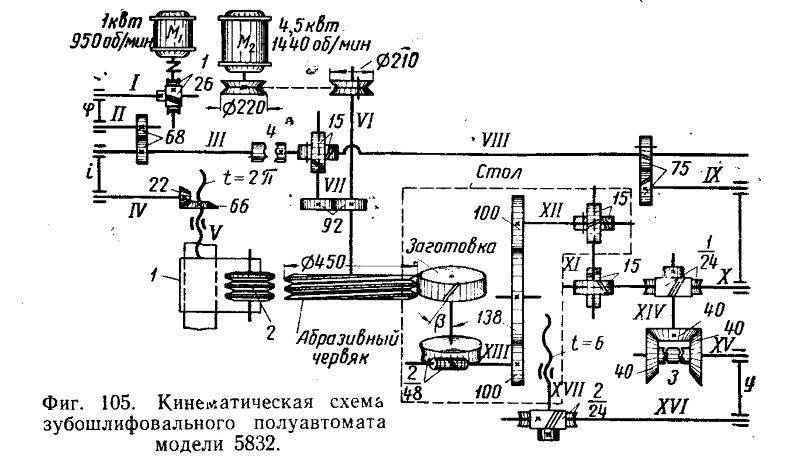

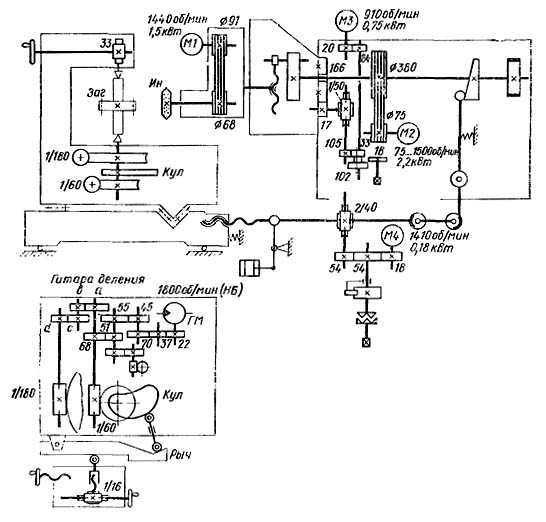

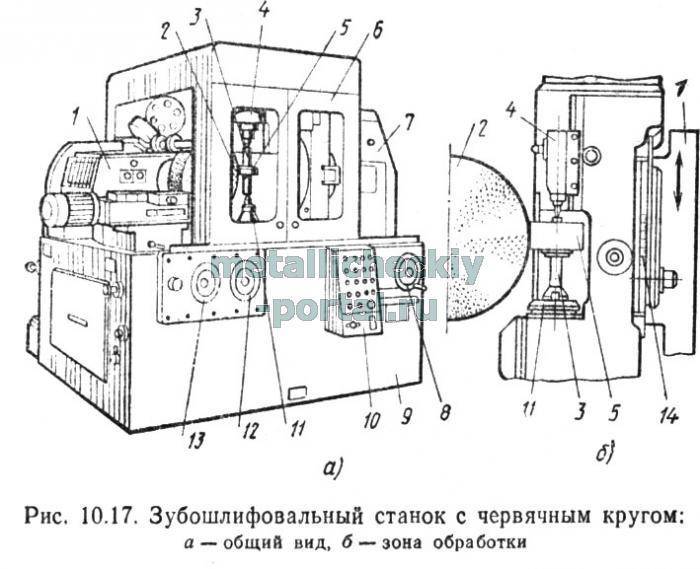

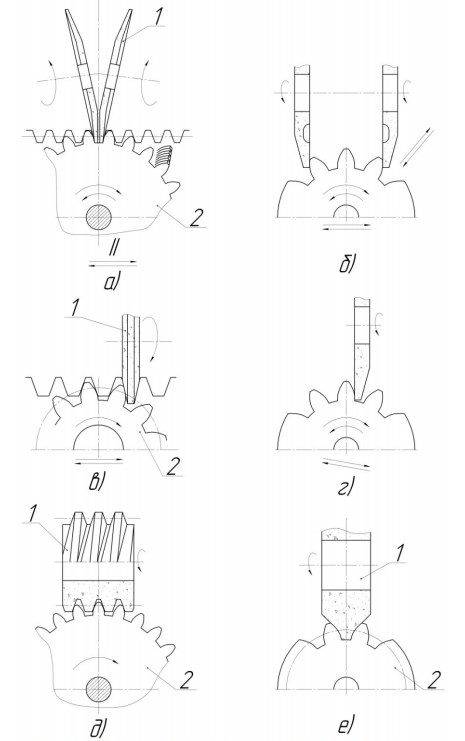

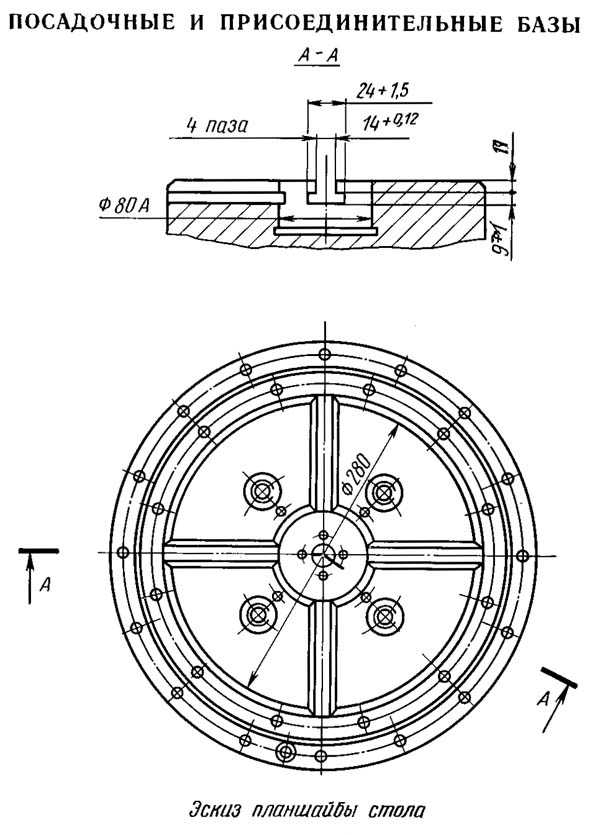

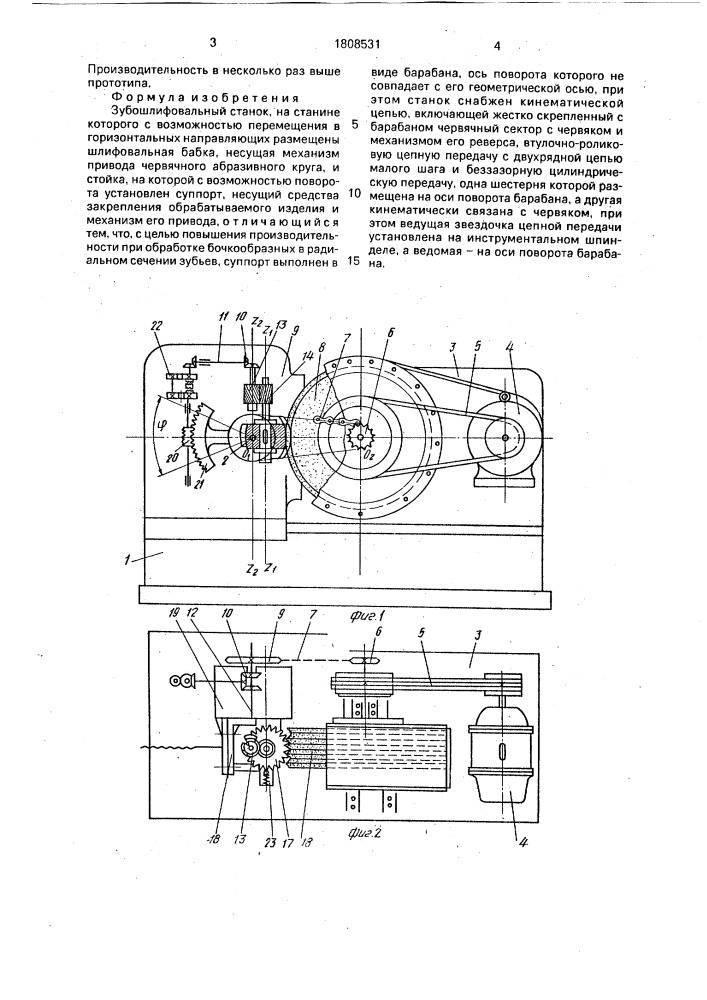

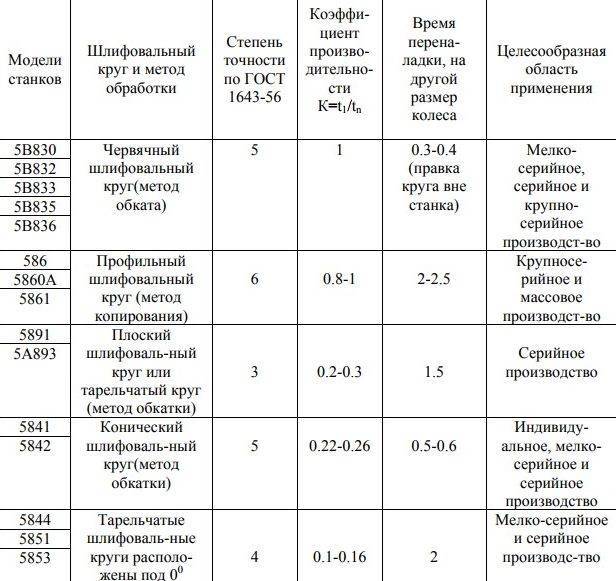

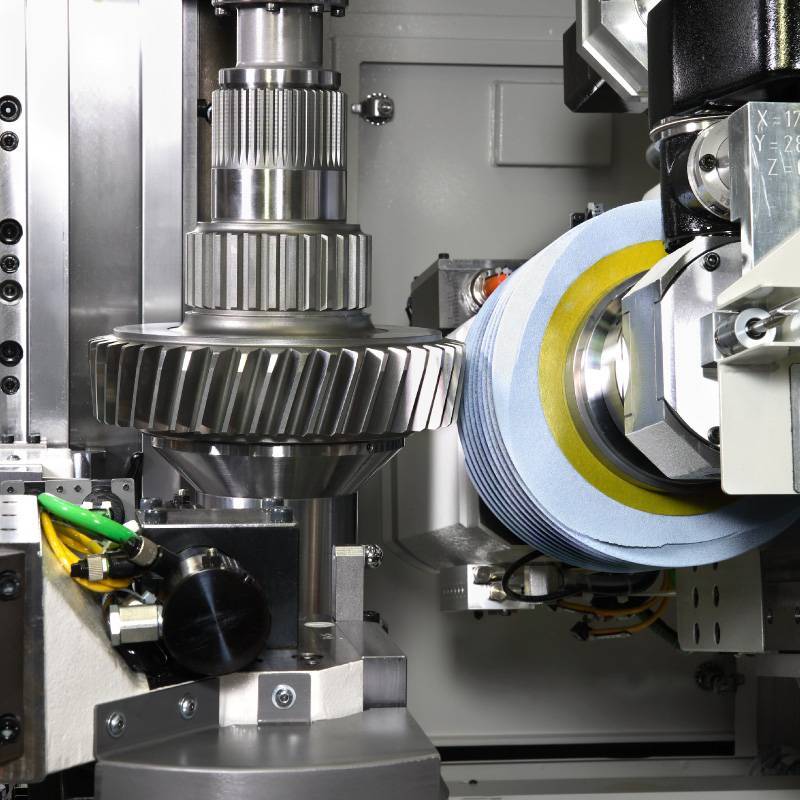

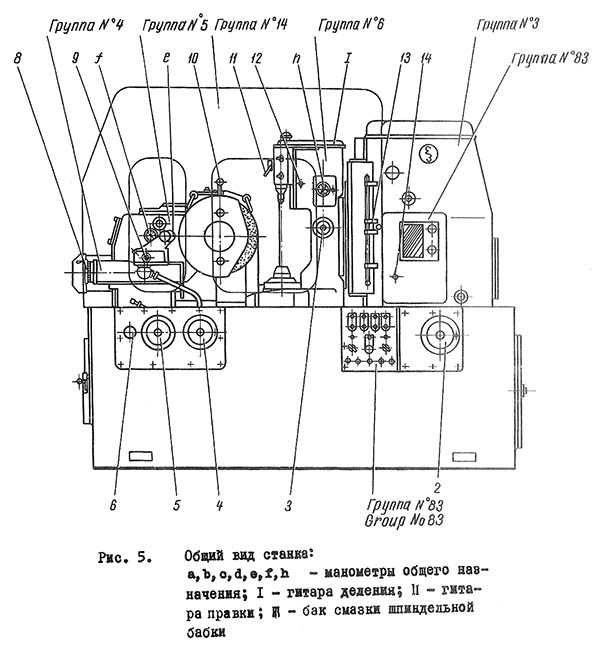

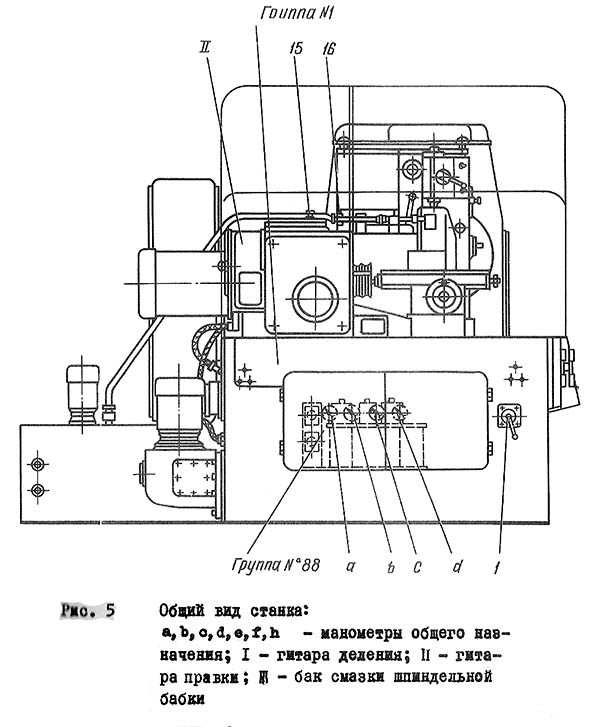

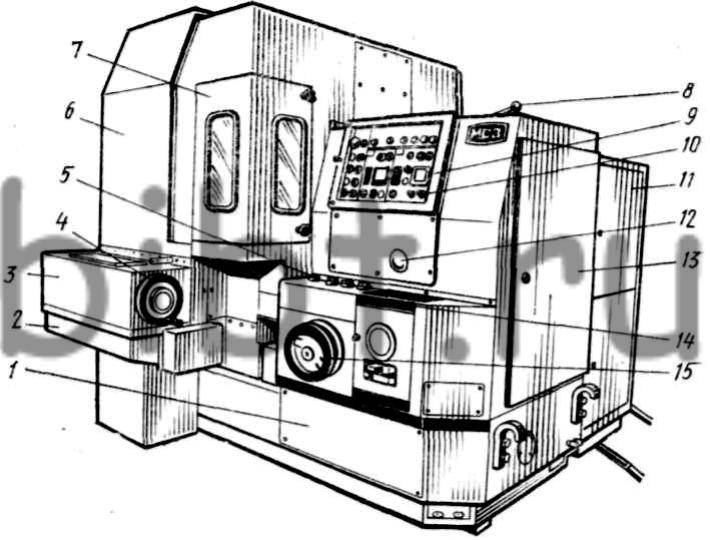

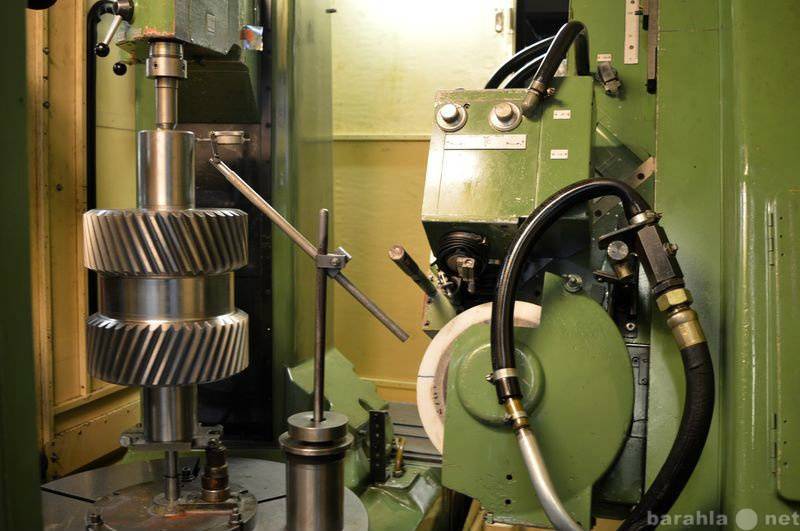

Особенности зубошлифовальных станков

Зубошлифовальный станок отличается высокой производительностью благодаря оснащению регулируемыми приводами главного движения и правки, введению системы, которая способна поддерживать скорости на постоянном уровне в время работы шлифовального круга, использованию электрокоруднего и эльборового круга. В результате стало возможно отнести данное оборудование к классу «С».

Кинематическая схема станка такого типа относится к самым сложным. Их конструкция существенным образом отличается от шлифовального станка прочих видов в первую очередь присутствием механизма, который способен осуществить деление. Зубошлифовальный полуавтомат обладает оригинальной кинематической схемой, которая способна обеспечить производительность благодаря шлифованию нескольких профилей зубьев в одно и то же время, располагающихся в непосредственной близости. Такая схема способна повысить точность шага, а также снизить его погрешность.

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Основные типы шлифовального оборудования

Существуют такие виды шлифовальных станков:

- Круглошлифовальные станки — с их помощью можно отшлифовать детали, имеющие форму цилиндра. Работает устройство за счет рабочей бабки и патрона, в который зажимается заготовка.

- Внутришлифовальные станки — работают с заготовками разной формы (цилиндрическая, конусная и другие).

- Бесцентрово-шлифовальные виды оборудования — заготовка размещается между шлифовальным и приводным кругом. Во время работы обрабатываемая деталь размещается на ноже, закрепляется с помощью приводного круга, движется в продольном направлении.

- Плоскошлифовальные станки — оборудование делает поверхность плоского типа идеально ровной и гладкой. Обработка деталей осуществляется на прямоугольном рабочем столе.

- Продольно-шлифовальный вид инструмента — с их помощью можно отшлифовать длинные детали, принцип работы напоминает работу плоскошлифовальных агрегатов.

- Обдирочно-шлифовальное оборудование — предназначено для подготовки металла к следующему этапу обработки, удаляет дефектный слой материала. Если обрабатываемые детали имеют небольшие размеры, для их обработки используют специальную установку, оснащенную электроточилом с двумя кругами.

- Осцилляционно-шпиндельный — в таких станках абразивный материал движется не только вдоль заготовки, но и совершает возвратно-поступательное движение, что дает лучшую частоту при обработке торцов.

- Профилешлифовальный — с помощью этого типа можно с легкостью обрабатывать криволинейные поверхности любой формы. Дефекты удаляются после нескольких заходов: первый раз инструмент снимает припуск, двигаясь по траектории, второй заход подразумевает использования шлифовального круга, форма которого соответствует форме заготовки.

- Двухсторонние станки — в основном, используются для грубого выравнивания торцов детали.

В шлифовальной отрасли также могут быть станки с ЧПУ, то есть, оснащенные числовым программным управлением. На таких установках проще и быстрее обрабатывать множество однотипных деталей.

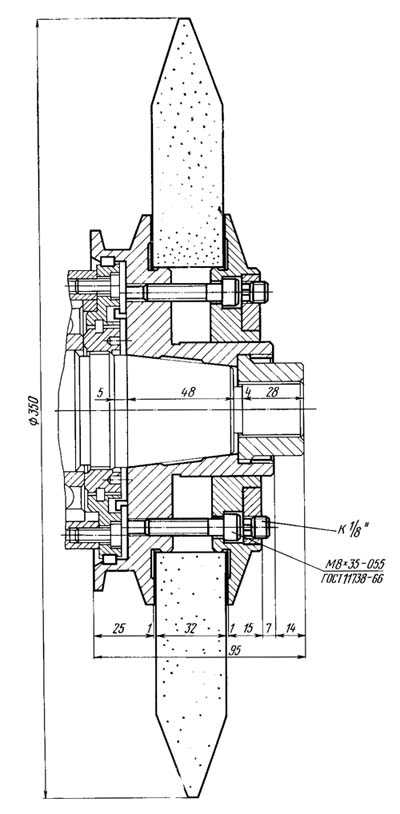

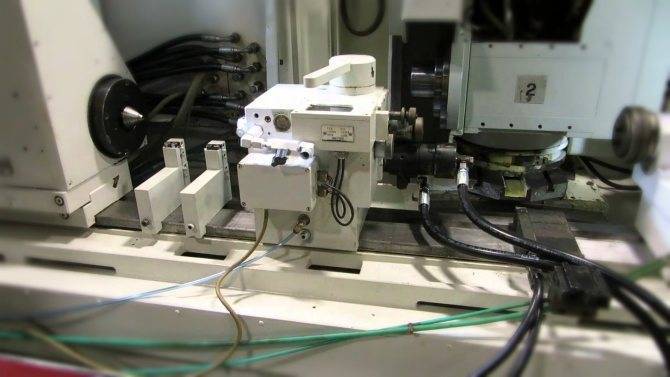

Внутришлифовальные станки

Станки данного типа предназначены для улучшения внутренних поверхностей детали. В отличие от предыдущих видов оборудования, в том числе и ленточно шлифовального, заготовка остается статичной. Рабочий процесс производится за счет шпинделя, на котором установлен инструмент, передающего шлифовальному кругу не только вращательное, но и возвратно-поступательное движение.

Круглошлифовальный станок RSM 750

Устройство этого типа оборудования может немного отличаться, в зависимости от конструкции и сложности операции:

- одношпиндельные (предназначены для шлифовки изделий правильной конической или цилиндрической формы);

- с дополнительным шпинделем (имеющие возможность одновременного внутреннего и торцевого шлифования);

- двухсторонние (предназначены для одновременной двухсторонней обработки сквозных отверстий).

Внутришлифовальные станки обеспечивают высокий класс точности изготовления, и на них можно выполнять работы не только по шлифовке деталей, но и по окончательной доводке внутренних поверхностей.

При работе на этом виде оборудования значительную проблему вызывает своевременное удаление металлической стружки из рабочей зоны шлифовального круга. Решением является специальное магнитное устройство, без которого добиться нужной шероховатости детали просто невозможно.

Технология обработки

Для того чтобы досконально разобраться во всех преимуществах электроэрозионного воздействия на металлические заготовки и понять сам принцип, необходимо подробно рассмотреть один из способов.

Так, простейшая электроэрозионная схема должна в обязательном порядке состоять из таких элементов, как электрод, емкость для рабочей среды, а также конденсатора, реостата и непосредственно источника, обеспечивающего необходимое электропитание.

В данную схему должны быть включены все необходимые элементы в определенной последовательности. Питание данной схемы осуществляется от напряжения импульсного типа, при этом оно должно иметь разную полярность.

При подаче напряжения идет зарядка конденсатора, от которого разрядный ток поступает на электрод, который должен быть предварительно опущен в емкость с рабочим составом и заготовкой.

После того, как на конденсаторе напряжение достигнет необходимого потенциала, произойдет пробой жидкости, которая быстро нагреется до температуры кипения, а кроме этого, в ней возникнет пузырь из газов.

Этот пузырь будет способствовать локальному нагреву заготовки, у которой произойдет плавление самых верхних слоев, что позволит обеспечить заданную форму.

Видео:

В данном способе есть определенные проблемы, которые требуют постоянного контроля самого процесса, а поэтому лучше воспользоваться более совершенными методами.

На видео выше показана обработка, проводимая на профессиональном оборудовании.

Основной принцип работы

Для того чтобы на практике выполнить данный вид обработки, необходимо, для начала, правильно собрать в единую цепь все необходимые элементы, а также выполнить предварительную подготовку деталей, с которыми предстоит работать.

В настоящее время на промышленных предприятиях используют несколько видов электроэрозионной обработки металлических деталей.

Следует отметить, что одним из главнейших элементов в схеме, по которой выполняется электроэрозионная обработка, является электрод, который должен обладать достаточной эрозионной стойкостью.

Если посмотреть со стороны химии, то данный метод термического воздействия непосредственно на металл определенным образом разрушает его кристаллическую решетку, за счет чего происходит высвобождение некоторых категорий ионов.

Достаточно часто для обработки металла используют электроимпульсный и электроискровой методы. Кроме этого, можно встретить так же электроконтактный и анодно-механический способы. Более детально об этом смотрите в видео в статье.

В том случае, когда для металлических деталей требуется черновая обработка, как правило, используется электроимпульсная схема обработки.

В этом случае при проведении необходимых работ температура вырабатываемых импульсов может подниматься до пяти тысяч градусов по Цельсию. Это позволяет увеличить такой параметр, как производительность.

При необходимости выполнить данный тип обработки заготовок с небольшими габаритами и размерами, целесообразно использовать электроискровой способ.

Видео:

В свою очередь, при работе со сплавами в жидкой среде, в большинстве случаев применяют электроконтактную обработку.

Следует отметить, что те свойства, которые приобретает металл после того, как будет произведена такая обработка, могут совершенно по-разному сказаться на эксплуатационных характеристиках деталей.

В большинстве случаев, под воздействием высоких температуры и токов у обрабатываемых деталей значительно повышается прочность, притом, что в самой структуре сохраняется мягкость.

О системах ЧПУ

С целью корректного управления механизмами для правки в станках употребляются такие программные системы, которые:

- являются замкнутыми для компенсирования температурных деформаций и геометрических неточностей;

- имеют возможность измерения с хорошей разрешающей способностью, для обеспечения небольших допусков на точное позиционирование;

- имеют возможность автоматической компенсации изнашиваемости круга;

- смогут управлять частотой кругового вращения, скоростью подач.

При управлении подобными системами ЧПУ возможно координировать функционирование многокоординатных бесцентрово-кругло-шлифовочных устройств. Для этого встроенной системой употребляются специальные модули, рассчитывающие:

- любые траектории шлифовочных приспособлений;

- необходимые корректировочные действия;

- взаимосогласованный диалог оператора с обслуживающим устройством.

Важно. Существование многокоординатных систем ЧПУ придает больше универсальности этим производственным устройствам, позволяет эффективно воздействовать на любые процессы шлифовки