Устройство

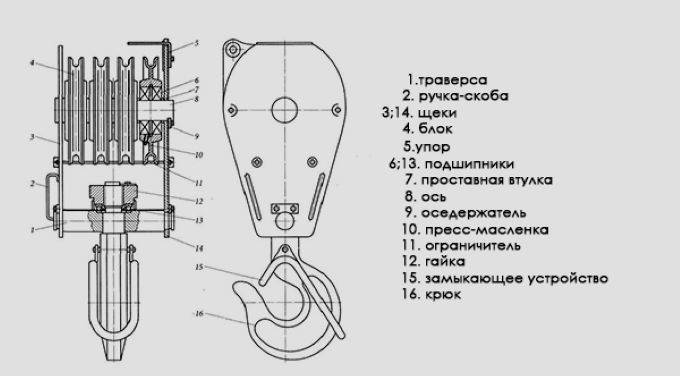

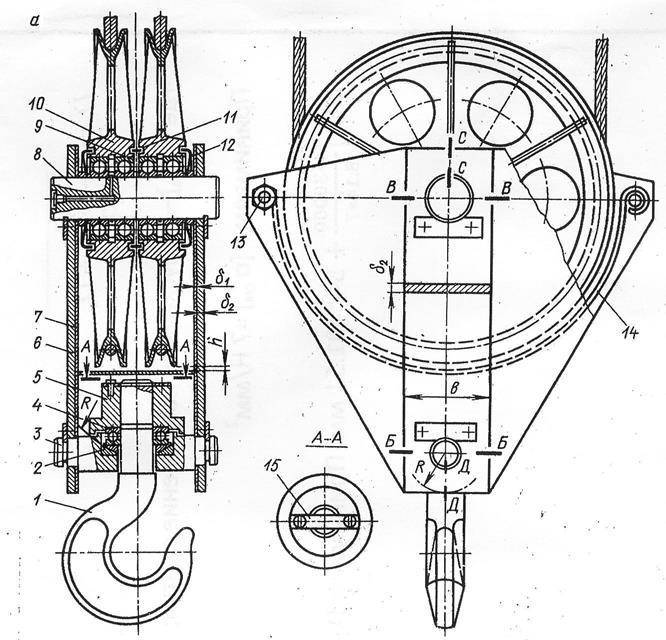

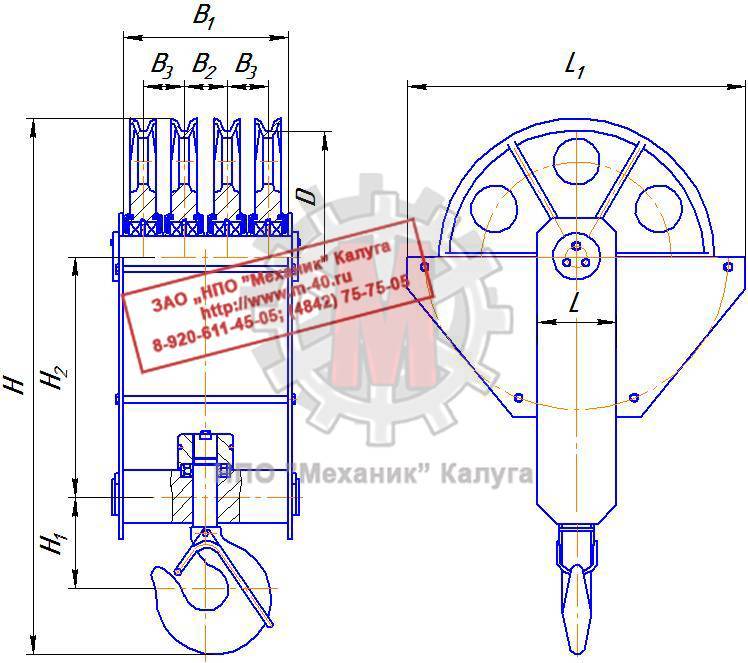

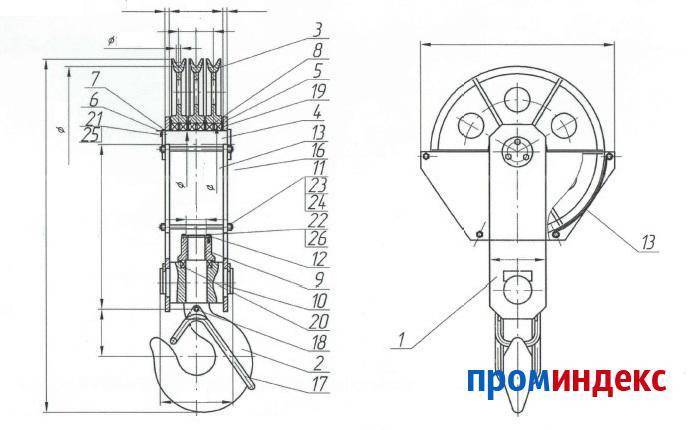

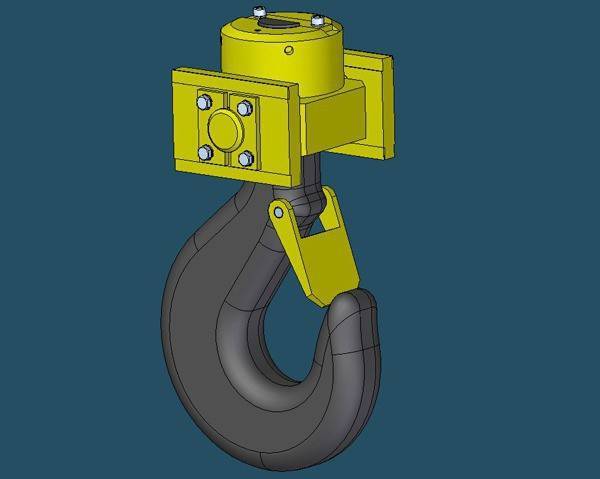

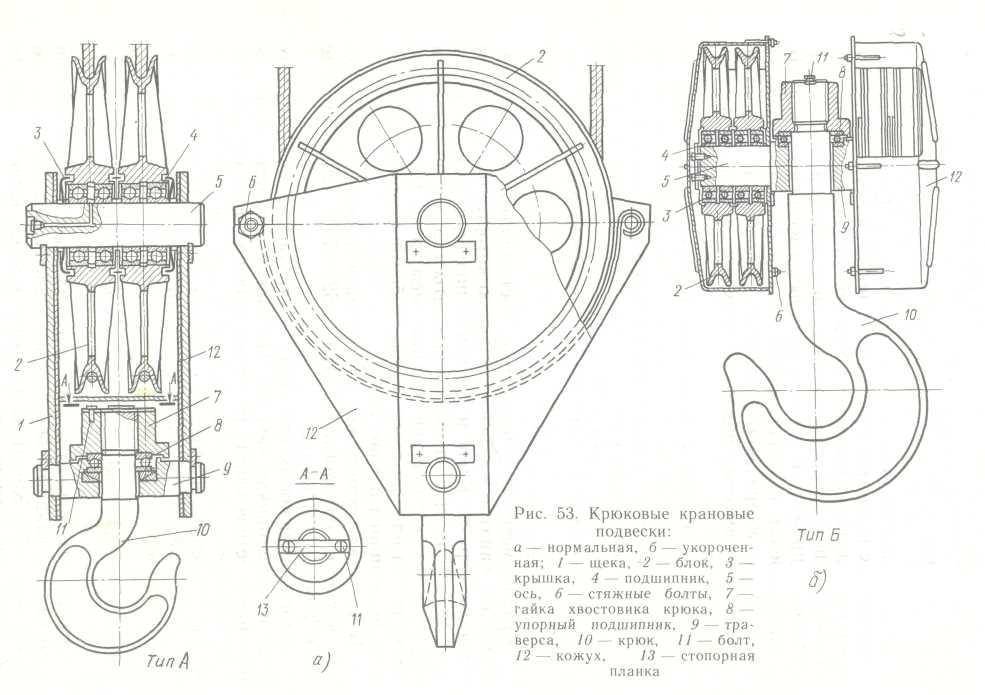

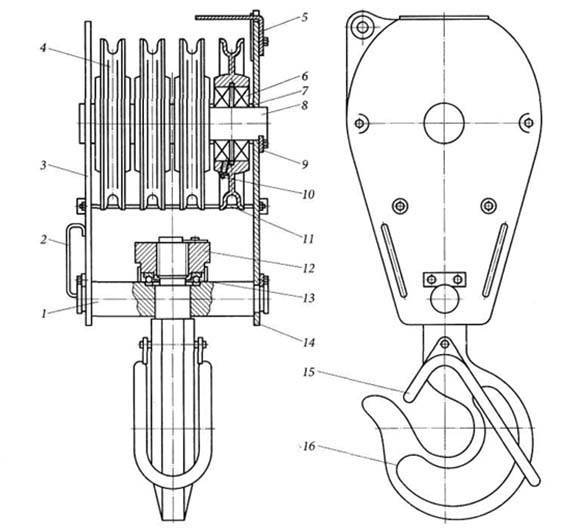

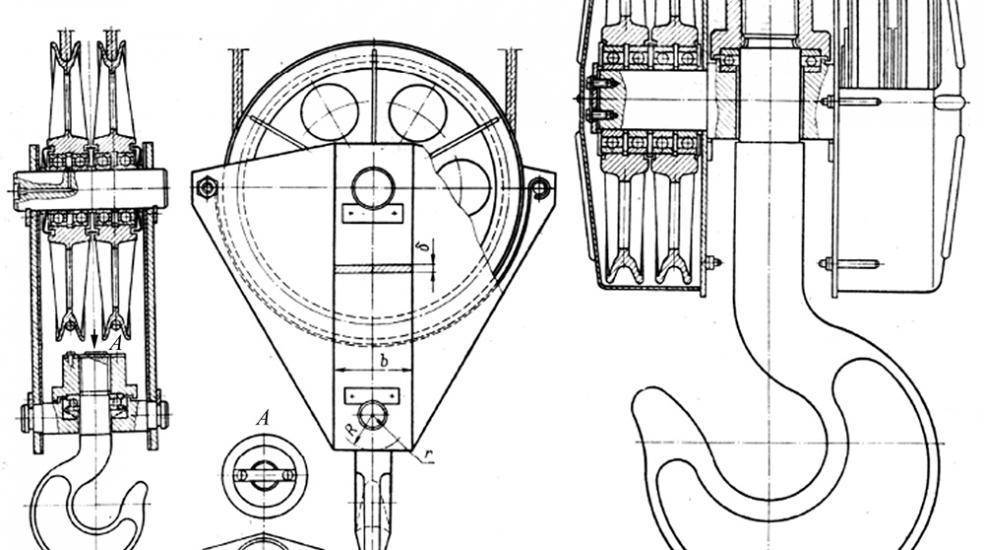

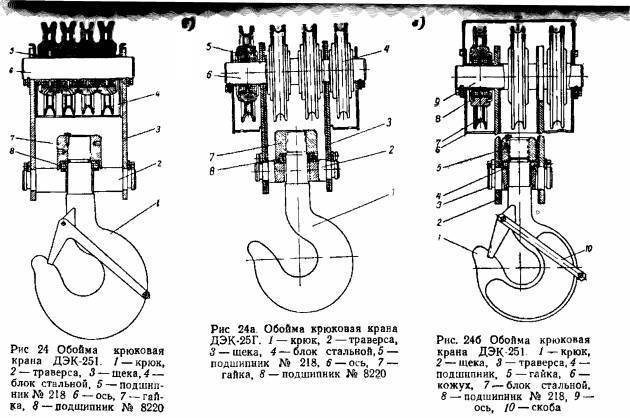

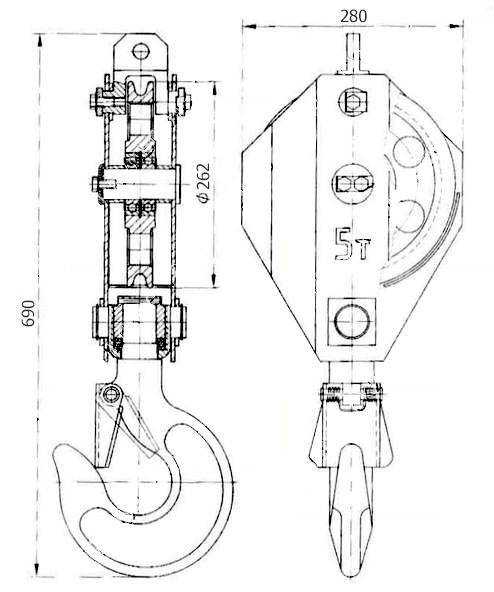

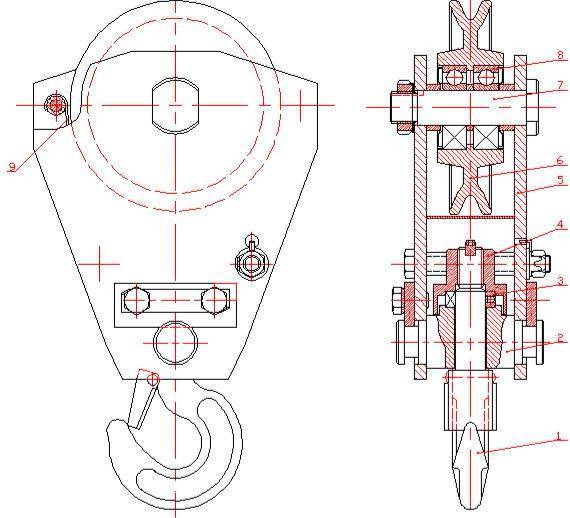

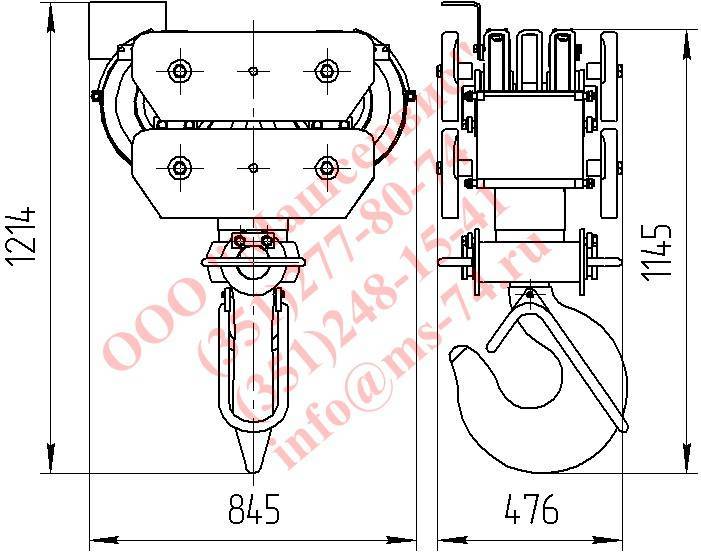

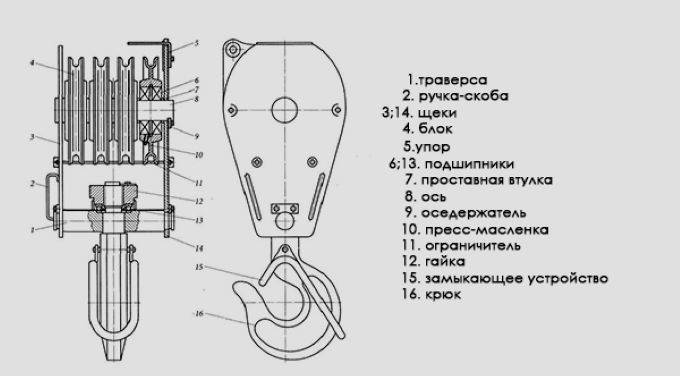

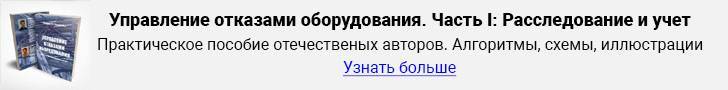

Крюковая подвеска состоит из следующих элементов:

- траверса;

- редуктор;

- ось (одна или несколько);

- крюк (выбранной конфигурации);

- система крепления;

- подшипников (одного или нескольких).

Для приведения в движение всего механизма используется отдельный электрический мотор. У некоторых вариантов в устройство вносят различные изменения, улучшающие его характеристики. Например, крюковая подвеска мостового крана имеет специальный балансир.

В крюковой подвеске укороченной модификации применяют траверсу специальной формы. Она снабжена упорным подшипником, на который упирается крюковой элемент. При классическом варианте подвески блоки монтируются на ось, закреплённую на траверсе. Все элементы крюковой подвески установлены в кожухе, из которого производится выход каната.

8. По каким причинам краны теряют устойчивость и опрокидываются?

Возможные причины опрокидывания кранов:

- превышена грузоподъёмность крана на данном вылете;

- нарушены правила установки стрелового крана (не установлены выносные опоры, установка на свеженасыпанный грунт и т.п.);

- неисправен рельсовый крановый путь;

- кран работает при скорости ветра, которая превышает указанную в его паспорте;

- башенный или другой рельсовый кран не установлен на противоугонные устройства.

Все краны рассчитаны с запасом устойчивости, поэтому опрокидывание крана всегда является результатом грубого нарушения правил безопасности.

Опрокидывание крана может произойти по вине стропальщика в случае строповки груза, превышающего грузоподъёмность крана на данном вылете.

Устройство

Крюковая подвеска состоит из следующих элементов:

- траверса;

- редуктор;

- ось (одна или несколько);

- крюк (выбранной конфигурации);

- система крепления;

- подшипников (одного или нескольких).

Для приведения в движение всего механизма используется отдельный электрический мотор. У некоторых вариантов в устройство вносят различные изменения, улучшающие его характеристики. Например, крюковая подвеска мостового крана имеет специальный балансир.

В крюковой подвеске укороченной модификации применяют траверсу специальной формы. Она снабжена упорным подшипником, на который упирается крюковой элемент. При классическом варианте подвески блоки монтируются на ось, закреплённую на траверсе. Все элементы крюковой подвески установлены в кожухе, из которого производится выход каната.

6. Силы, действующие на кран

На кран действуют:

- масса груза, Q;

- ветровая нагрузка;

- сила инерции, Fин, которая возникает при изменении скорости подъёма и опускания груза.

Уклон рабочей площадки также снижает устойчивость крана. Опрокидывающие силы создают опрокидывающий момент относительно ребра опрокидывания (). Опрокидывающий момент, создаваемый грузом, равен произведению массы груза Q на плечо b: Мопр = Q × b. Очевидно, что при увеличении вылета увеличивается плечо b, следовательно, возрастает опрокидывающий момент.

Рисунок 20 – Силы, действующие на кран: 1 – выносная опора; 2 – противовес; G – масса крана; Q – масса груза; a, b – плечи действия сил; РО – ребро опрокидывания

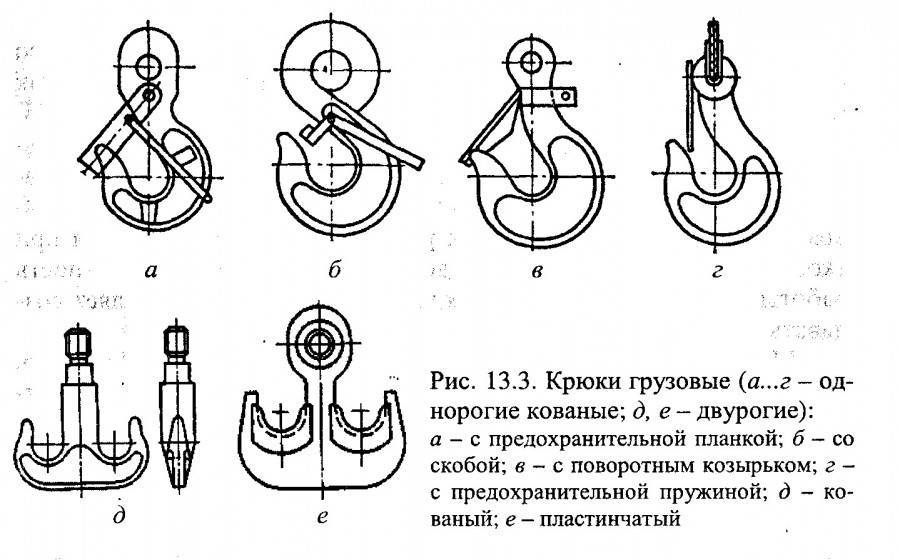

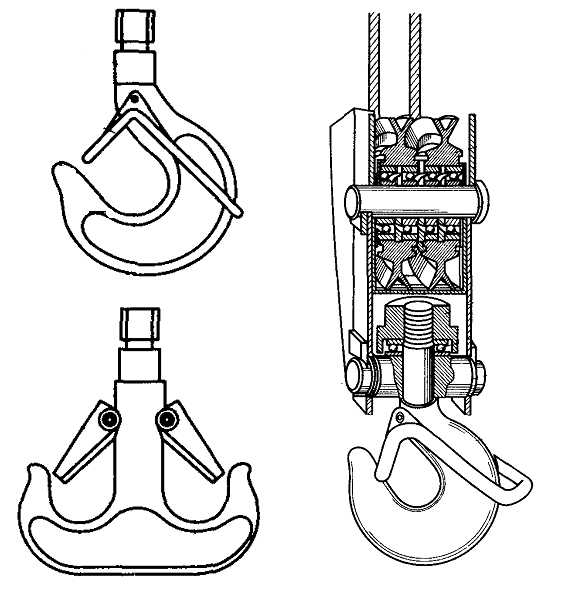

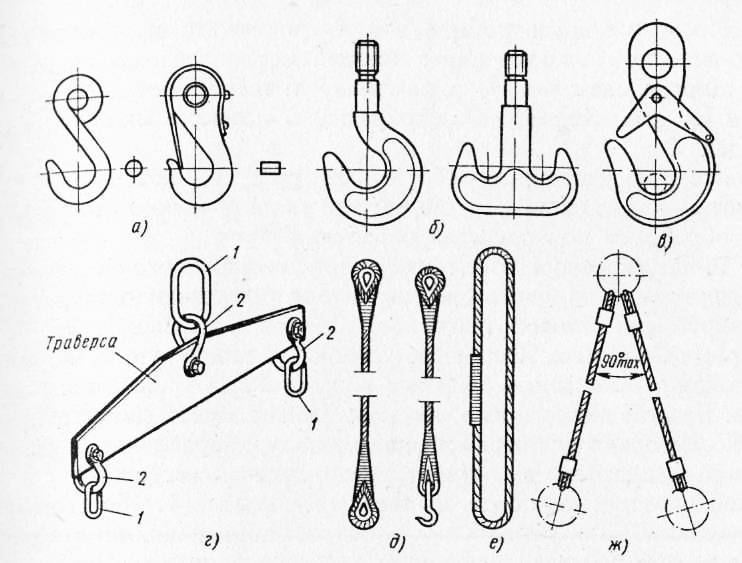

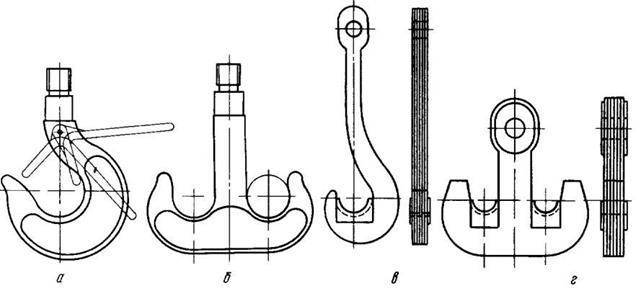

Виды грузовых крюков

Современные грузоподъёмные крюки выполняются в соответствии с установленными государственными стандартами.

Их можно классифицировать по следующим характеристикам:

- количество установленных осей;

- размер крюковой подвески;

- применяемого материал;

- назначение;

- способы крепления;

- типы крюков.

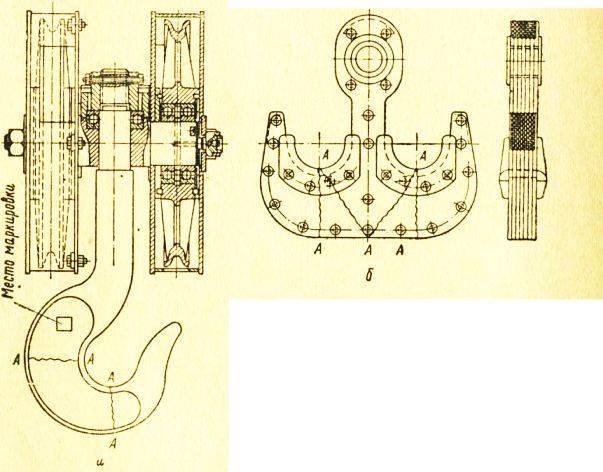

В качестве материала для изготовления крюковой подвески применяют различные марки стали. По технологии производства они бывают: литые, кованые, пластинчатые. Наименьшее распространение получили литые крюки по причине трудностей, связанных с выявлением скрытых недостатков металла при литье.

Блочная подвеска мостового крана с изменяемой кратностью полиспаста способна регулировать скорость подъёма груза, с учётом его общей массы. Масса механизма крюкового устройства не должна превышать 5 % от рассчитанной грузоподъёмности. Такое соотношение обеспечит равномерное натяжение каната.

Для крепления крюка используют три типа крепления: ухо, вертлюг или вилочное соединение. Вид соединения выбирается в зависимости тот типа крюка и требуемой грузоподъёмности.

В настоящее время применяются следующие типы крюков:

- приварной;

- цепной;

- чалочный;

- вращающийся;

- двурогий;

- с расширительным звеном;

- S-образный.

Для каждого из этих крюков применяется индивидуальный замок, который должен соответствовать утверждённым стандартам и правилам соблюдения техники безопасности.

S-образный крюк выполнен в форме заглавной буквы S. В результате он имеет симметричную конструкцию. К нему груз может крепиться независимо от установленной стороны. Изделие с расширенным звеном позволяет крепить на нём большое количество строп фиксации груза.

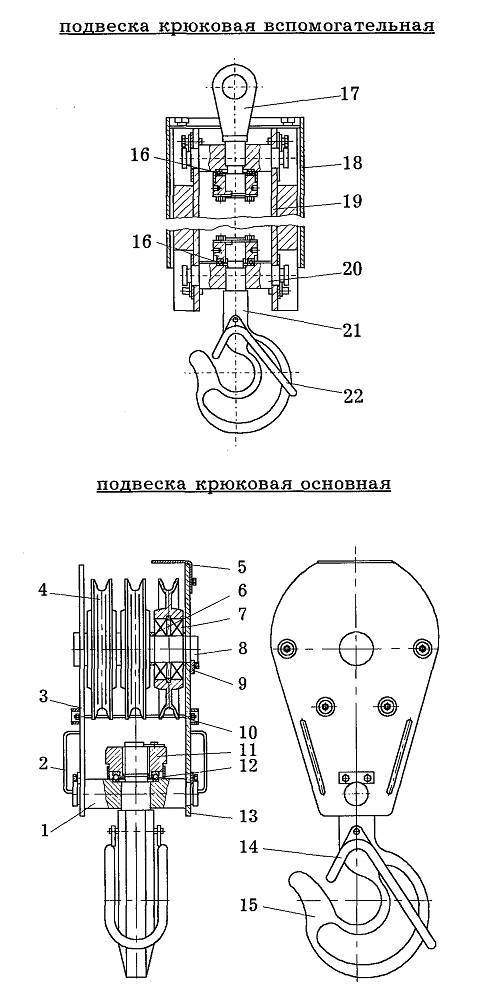

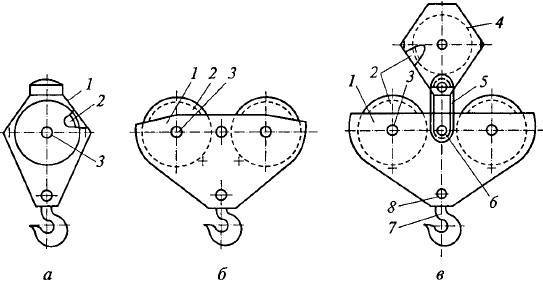

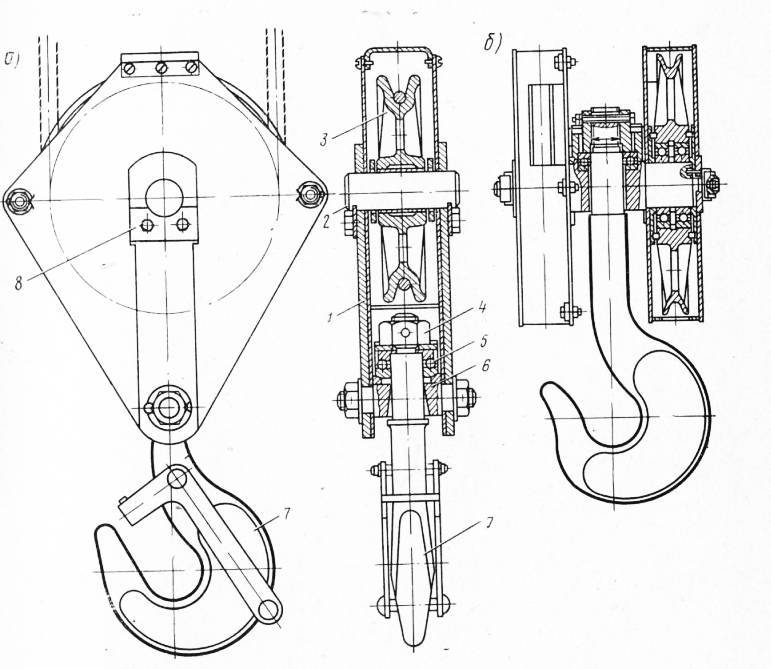

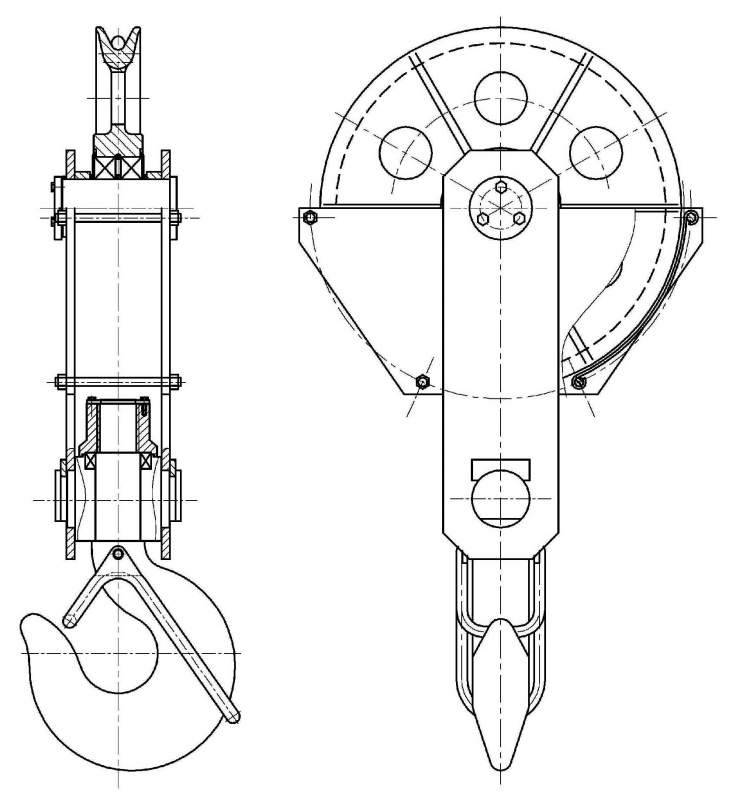

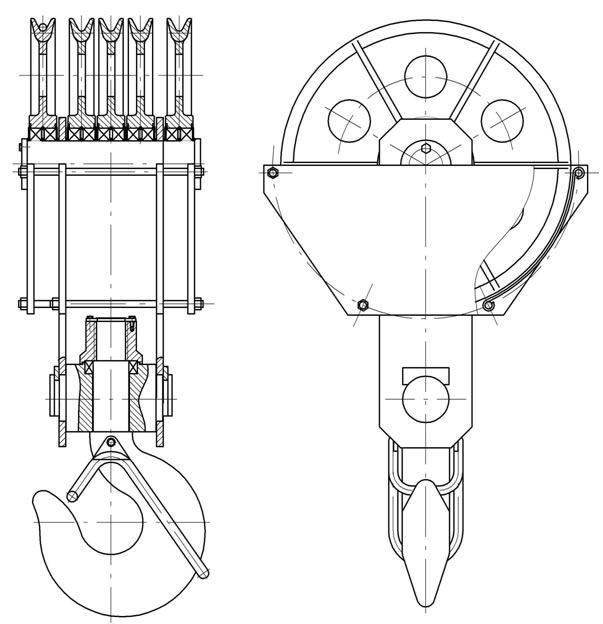

По количеству установочных осей крюковой подвески их подразделяют на одноосные, двухосные и трёхосные. Одноосная подвеска имеет одну ось, обеспечивающую движение каната. Двухосная подвеска оснащена двумя осями. Их располагают между щёк. Надёжность конструкции обеспечивается болтовым соединением. Захватный механизм установлен на траверсе с применением системы блоков. Безопасность работы обеспечивает специальный замок. Трёхосная подвеска снабжена ещё одной обоймой из двух щёк, которая соединяется с помощью серьги и стального пальца.

По геометрическим параметрам различают два типа крюковой подвески:

- нормальные;

- укороченные.

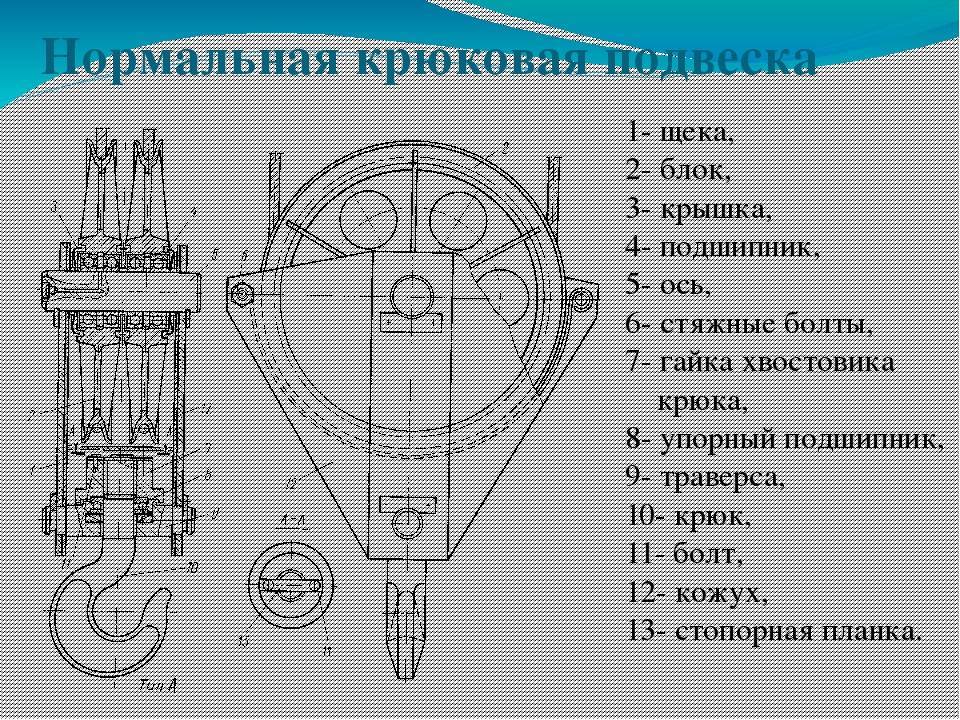

Крюковая подвеска нормальной длины имеет несколько блоков с подшипниками вращения (обычно от одного до четырёх). Блоки крюковой системы могут быть обводными или собраны по схеме полиспаста. Сам грузовой крюковой механизм фиксируется гайкой большого диаметра.

Отдельным видом подъёмных устройств, считается грузовая петля. Она имеет меньший вес, чем другие системы и получила более широкое распространение. Конструктивной особенностью такого устройства является необходимость пропускания каната или стропы через отверстие петли. Это вызывает постоянное трение стропы о петлю, что негативно сказывается на сроке службы такого устройства. Грузовые петли изготавливаются: составными или цельноковаными. Первый тип петли состоит из системы шарнирных соединений. Второй представляет собой единый неразборный блок.

Очень часто на подъёмные механизмы устанавливаются так называемая пластичная подвеска. Согласно установленного стандарта ГОСТ 6619-75 пластичный крюк имеет однороговую и двухроговую конструкцию.

ГОСТ 6619-75 Крюки пластинчатые однорогие и двурогие

1 файл 240.33 KB

Подвеска первого типа имеет грузоподъёмность от 40 т до 315 т. Она применяется в основном для литейных кранов. Вторая подвеска с грузоподъёмностью от 80 т до 320 т устанавливается на механизмы общего назначения.

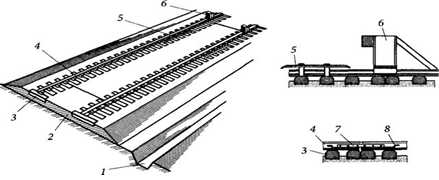

9. Как устроен рельсовый крановый путь?

Для башенных, козловых и других рельсовых кранов укладывают рельсовый путь на подготовленное земляное полотно с водоотводными канавками. Крановый путь () состоит из балластного слоя, деревянных или железобетонных шпал и рельсов. Рельсы прикрепляют к деревянным шпалам костылями или путевыми шурупами, а к железобетонным – болтами с гайками. В стыках рельсы соединяют накладками.

Рисунок 21 – Крановый путь: 1 – канавка; 2 – балластный слой; 3 – шпала; 4 – рельс; 5 – линейка; 6 – тупиковый упор; 7 – накладка; 8 – перемычка

На концах пути устанавливают тупиковые упоры, предотвращающие сход крана с рельсов. Перед тупиковыми упорами закрепляют выключающие линейки, предназначенные для автоматической остановки механизма передвижения крана.

Работа крана не допускается при следующих неисправностях крановых путей:

- трещины и выколы рельс;

- отсутствие, разрушение или неполный комплект крепёжных деталей;

- излом, поперечные трещины, гниль в деревянных шпалах;

- сплошные опоясывающие трещины, обнажения арматуры в железобетонных шпалах;

- отсутствие или неисправность тупиковых упоров;

- неисправное заземление кранового пути.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем

Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

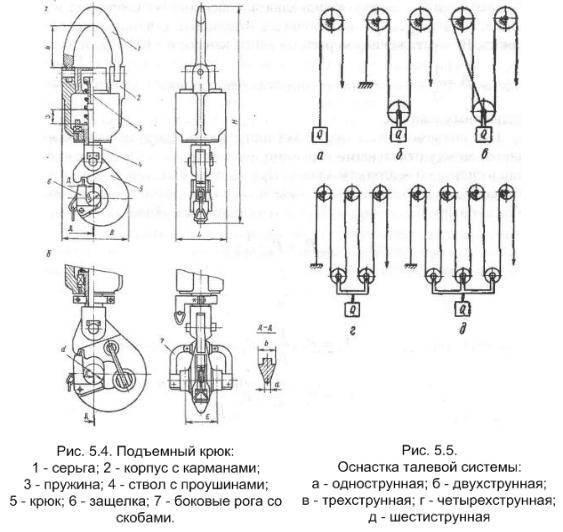

Запасовка полиспастов

Запасовка – технологическая операция изменения расположения основных грузовых блоков полиспаста, а также расстояний между ними. Целью запасовки является изменение скорости или высоты подъёма грузов путём определённой схемы прохождения канатов по блокам устройства.

Схемы запасовки определяются типом грузоподъёмной техники. Известно, в частности, что механизмы изменения вылета стрелы различны для ручной или электротали – с одной стороны, и для кранов – с другой. Поэтому для лебёдок запасовка производится изменением расположения оси направляющего блока, и предназначается только для изменения длины вылета стрелы. В грузовых кранах запасовкой исправляют возможную криволинейность перемещения груза. Кроме грузовых канатов, запасовку применяют также и для канатных устройств перемещения рабочей тележки.

Различают следующие схемы запасовок:

- Однократная, которая применяется для грузоподъёмных механизмов стрелового типа с гуськом. Крюк при этом подвешивается на одной нитке каната, последовательно проводится через все неподвижные блоки, после чего наматывается на барабан. Такой способ запасовки наименее эффективен.

- Двухкратная, которая может быть применена на кранах, как с подъёмной, так и балочной стрелой. В первом случае неподвижные блоки располагаются на головке стрелы, а противоположный конец каната закрепляется в грузовой лебёдке. Во втором случае один из концов каната закрепляют на корне стрелы, а второй последовательно пропускают через обводной барабан, блоки крюковой подвески, стреловые блоки, блоки оголовка башни и затем подводят к грузовой лебёдке.

- Четырёхкратная, используемая для механизмов большой грузоподъёмности. Здесь реализуется одна из схем, описанных выше, но отдельно по каждому из блоков крюковой подвески. Две рабочих ветви каната при этом направляются на блоки рабочей стрелы. Соединение смежных полиспастов производится через дополнительный неподвижный блок, который устанавливается на стойке платформы поворота крана.

- Переменная, суть которой состоит в изменении грузоподъёмности крана. При таком виде запасовки (она может быть и двух-, и четырёхкратной) возможно соответствующее увеличение массы поднимаемого груза. Для этого в подвижные блоки дополнительно устанавливают по одной или две подвижных обоймы. Удержание обойм производит сам грузовой канат из-за разницы в усилиях, которые создаются наличием крюковой подвески. Изменение кратности запасовки выполняется опусканием крюковой подвески на опору при продолжающемся сматывании каната.

Двух- и особенно – четырёхкратная запасовка позволяет производить безопасный подъём груза, который практически вдвое превышает тяговое усилие, развиваемое лебёдкой. При этом проворот канатов под нагрузкой исключается, что существенно снижает их износ.

Кромочный рубанок для гипсокартона. Делаем идеальные стыки

Ножовка по дереву. Какая лучше?

Запасовка полиспастов

В момент, если возникает необходимость изменить скорость или высоту подъема груза проводят запасовку, а именно изменяют расположение блоков и межблочное расстояние.

Запасовка полиспастов используется в следующих формах:

- Однократная запасовка, являясь наименее эффективной, применяется на стреловых кранах, где крюк подвешивается на 1 цепи, проводится через все статичные шкивы и наматывается на барабан.

- Двукратная запасовка, применяясь на балочных кранах со стрелами, с одной стороны цепи прикрепляется к началу стрелы, а другой конец цепи пропускаются через обводной барабан и закрепляется лебедкой.

- Четырехкратная запасовка является наиболее мощной и популярной в связи с большой грузоподъемностью. Ее особенностью является использования поочередно схемы двукратной и однократной запасовок, прикрепляя каждый блок к крюковой подвеске.

- Четвертый вид запасовки предусматривает дополнение подвижных роликов одной или двумя подвижными обоймами.

Современная жизнь, как и жизнь наших предков несколько тысячелетий назад, очень сильно бы усложнилась при отсутствии такого полезного механизма. Начав историю своего использования со строительства и машиностроения, полиспаст стал обязательным элементом обыденной жизни. В связи с этим, знать, что это и как им пользоваться, должен каждый.

Металлическая разновидность

Конструкции такого вида изготавливают при помощи сварки 2 листов из стали, в результате чего получаются балки прямоугольной формы. Для выпуска изделий используют гнутые листы, но производители могут заменить их решетчатыми фермами. Выбор материала является важным моментом, ведь на конструкцию воздействуют большие нагрузки, поэтому она должна иметь к ним устойчивость.

Опорной считается стенка моста, которая расположена в теле, а наружная является вспомогательной. Для изготовления последней может быть использован материал с вырезами. Это дает возможность снизить вес конструкции.

Устройство козлового крана

Особенности устройства и производства козловой грузоподъемной машины обозначены действующим ГОСТ 7352, выпущенным в 1988 году. Конструктивные особенности основных узлов и механизмов козловых кранов определяются их назначением —транспортировка тяжелых габаритных материалов. Поэтому агрегат представляет собой надежное металлическое строение.

Опорные конструкция

Устройство основания козлового крана состоит из моста опор. Машины с двухстоечными опорами используются наиболее часто, так как обладают большей грузоподъемностью. Опорный узел выполняется из плоских или пространственных ферм, или листовых коробчатых конструкций. Одна из опор имеет жесткое, а вторая шарнирное присоединение к мосту. Если расстояние между крановыми рельсами меньше 25 м., то обе опоры имеют жесткое закрепление. В таком случае значительно упрощается монтаж оборудования, но возникают распирающие усилия и возникает шанс появления температурных деформаций. Кабина управления краном при такой схеме закрепления закреплена на металлические опоры и является неподвижной.

Мост, в зависимости от конструкции, может быть однобалочным или двухбалочным. Мост представляет собой пространственную конструкцию, которая состоит из двух ферм. Агрегаты с однобалочным мостом обладают грузоподъемностью 5-10 тонн. При этом балка может быть представлена ригелем прямоугольного сечения из сортового проката или треугольного сечения из труб.

Главные балки козлового крана закрепляются к опорам, а грузовые канаты проходят между ними. Грузовая тележка при этом перемещается внутри строения. Строение однобалочной пролетной конструкции может иметь раскосы. Тогда грузовой механизм передвигается в верхней части пролета, а груз подвешивается к траверсе.

Механизмы подъема и перемещения

В случае, когда оборудование установлено на грузовой тележке, то перемещение по вертикали происходит по поясам балки. Если механизм расположен на мосту стационарно, то для передвижения предусматривается специальные условия запасовки каната подъемной лебедки. Он проходит к блоку через грузовой полиспаст, и далее к концевой балке через второй блок. При такой схеме уменьшается общий вес агрегата в среднем на 20 %, за счет уменьшения веса моста и массы грузовой тележки.

Грузовые тележки отличаются по грузоподъемности, скорости перемещения и конструкции, они могут быть:

- Монорельсовые. Перемещаются по швеллерам на пролетных балках моста.

- Двухрельсовые движутся рельсовому пути или полкам двутавров. Рельсы могут располагаться в верхней части главных балок или на кронштейнах.

- Самоходные. Механизм передвижения находится на самом устройстве.

- Канатные. Привод передвижения и подъема располагается на мосту. Движение происходит с помощью канатной тяги, создаваемой барабаном и лебедкой.

Для предотвращения ударов устройства о концевые балки моста козлового крана устанавливаются деревянные или резиновые буферы —ограничители в местах конечных положений хода грузовой тележки.

Передвижение козлового крана осуществляется с помощью колесного привода, расположенного на опорах. Он представляет собой асинхронный механизм с двигателем и двухфазным мотором, который соединен с колесами. Краны снабжаются тормозным устройством и противоугонным захватом.

Пролетное строение

Пролет козлового крана представляет собой пролетные балки коробчатого сечения с рельсами для ходовых роликов грузового механизма. С внешних сторон, на уровне верхних поясов, строения дополнены площадками. Конечные элементы пролетов соединены между собой концевыми балками и опираются на колонны — опоры. Для устойчивости такого узла предусмотрены дополнительные связи, соединяющие колонны.

12. Какие приборы и устройства безопасности обеспечивают безопасность работы кранов?

К приборам и устройствам безопасности кранов относят:

- ограничитель грузоподъёмности;

- ограничители рабочих движений для автоматической остановки механизмов подъёма грузозахватного органа в его крайнем верхнем и крайнем нижнем положениях, изменения вылета, передвижения рельсовых кранов и их грузовых тележек;

- ограничители рабочих движений для автоматического отключения механизмов крана на безопасном расстоянии до проводов линий электропередачи (устанавливаются на стреловых кранах);

- регистратор параметров работы крана;

- координатная защита для предотвращения столкновения с препятствиями в стеснённых условиях работы (устанавливается на стреловых и башенных кранах);

- звуковой сигнал;

- указатель грузоподъёмности, соответствующей вылету;

- креномер – указатель угла наклона крана (устанавливается на стреловых кранах);

- анемометр – указатель скорости ветра, автоматически включающий звуковой сигнал при достижении скорости ветра, опасной для работы крана (устанавливается на башенных, портальных и козловых кранах);

- противоугонные устройства (устанавливаются на кранах, передвигающихся по крановому пути на открытом воздухе), в качестве противоугонных устройств применяют рельсовые захваты и клиновые упоры.

Все краны стрелового типа оборудуют ограничителем грузоподъёмности (грузового момента), автоматически отключающим механизмы подъёма и изменения вылета.

Отключение происходит при подъёме груза, масса которого превышает грузоподъёмность для данного вылета:

- более чем на 15% – для портальных кранов и башенных с грузовым моментом до 20 т-м включительно;

- более чем на 10% – для стреловых кранов и башенных с грузовым моментом более 20 т-м.

Краны мостового типа оборудуют ограничителем грузоподъёмности, если возможна их перегрузка по технологии производства. Ограничитель грузоподъёмности таких кранов не должен допускать перегрузку более чем на 25%.

После срабатывания ограничителя грузоподъёмности возможно опускание груза и уменьшение вылета.

Современные стреловые краны с жёсткой подвеской стрелового оборудования имеют указатель грузоподъёмности, который располагается в кабине крановщика. В этом случае стропальщик должен уточнить грузоподъёмность крана на данном вылете у крановщика.

Ограничитель механизма подъёма груза () предназначен для автоматической остановки механизма в крайнем верхнем положении грузозахватного органа. Ограничителем является концевой выключатель, электрические контакты которого замкнуты под весом небольшого груза. Перемещаясь вверх, крюковая подвеска поднимает груз, размыкает электрические контакты концевого выключателя, в результате чего выключается двигатель механизма подъёма. Грузозахватный орган должен останавливаться на расстоянии не менее 200 мм до упора. После автоматической остановки механизма при работе на подъём он может быть включен на опускание.

Рисунок 23 – Ограничитель механизма подъёма груза: 1 – крюковая подвеска; 2 – груз; 3 – концевой выключатель; 4 – стрела

Категорически запрещается работа крана при неисправных или отключенных приборах безопасности!

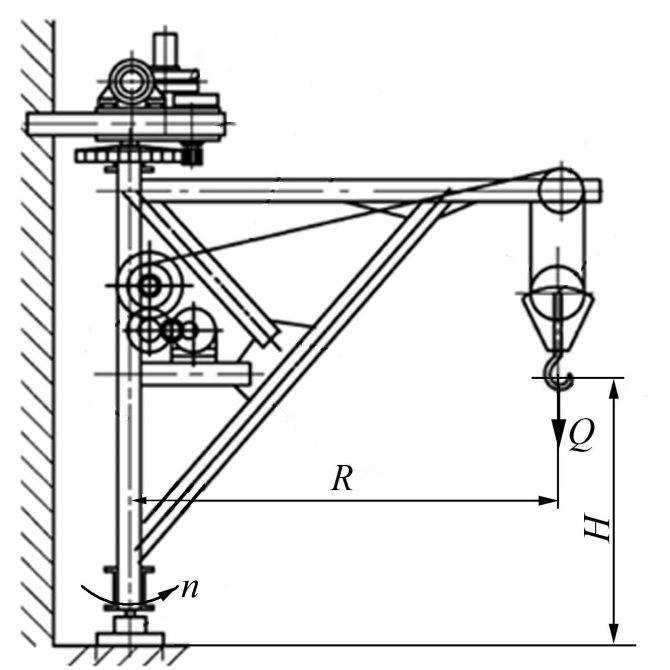

3. Основные параметры кранов

Грузоподъёмность, Q – максимальная масса груза, на подъём и перемещение которой кран рассчитан в заданных условиях эксплуатации. В величину грузоподъёмности включается масса съёмных грузозахватных приспособлений и тары, используемых для перемещения груза.

Вылет, L – расстояние по горизонтали от оси вращения крана стрелового типа до оси грузозахватного органа.

Пролёт, S – расстояние по горизонтали между осями рельсов кранового пути для кранов мостового типа.

Вылет и пролёт – это параметры, характеризующие величину зоны, обслуживаемой краном.

Грузовой момент, М – произведение величин грузоподъёмности и соответствующего ей вылета: М = Q × L (тм).

Высота подъёма, Н – расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении.

Глубина опускания, h – расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении.

База, В – расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Технические характеристики крана – это числовые значения его параметров. Стропальщик должен знать технические характеристики обслуживаемых им кранов ().

Рисунок 17 – Основные параметры кранов

Устройство

Порталы

В зависимости от числа перекрываемых железнодорожных путей порталы бывают одно-, двух- и трёхпутными. Внутренний контур портала должен соответствовать габариту приближения строений по ГОСТ 9238-73. Порталы различаются:

По типу присоединения опор к верхнему ригелю:

По числу присоединений опор к верхнему ригелю:

По числу соединений с ходовой частью:

По способу образования конструкции:

На конструкцию портала влияет тип опорно-поворотного устройства (сокр. ОПУ). Механизмы поворота имеют обычную конструкцию с червячным или зубчатым редуктором, конической или многодисковой муфтой предельного момента и открытой зубчатой или цевочной передачей.

Механизмы

Портальные краны имеют механизмы подъёма, изменения вылета, поворота и передвижения (передвижение является установочным движением, остальные — рабочими).

Ходовые устройства

Механизмы передвижения состоят из приводных и неприводных тележек, объединённых системой балансиров. Длину плеч балансиров выбирают с учётом одинаковой нагрузки на всех колёсах. При диаметре колеса 560—710 мм (нагрузка 250—400 кН) под опорой ставится 12 колёс и более. Тележки снабжены противоугонными захватами.

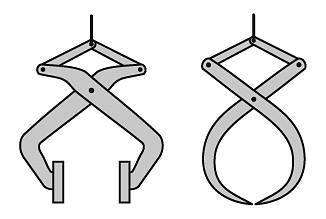

Наиболее распространенные грузовые захваты

Крюковой – универсальное грузозахватное приспособление, которое необходимо в процессе подъема различных грузов и их последующего перемещения краном. По своему исполнению крюки бывают кованые (штампованные) и пластинчатые. В большинстве случаев применяются крюки двух видов – однорогие и двурогие. Грузовые крюки обычно снабжены предохранительными замками, предотвращающими самопроизвольно выпадение съемного грузозахватного приспособления.

Крюковые подвески – служат для соединения грузового крюка с подъемным канатом. Они состоят из двух щёк – литых или из листового металла, между которыми на осях вращаются канатные блоки. В нижней части щёк траверсой закреплен грузовой крюк.

Грейферный захват – механизм укомплектован грейфером вместо крюка. Грейфер представляет собой сосуд (ковш) челюстной формы, который имеет автономную систему смыкания и размыкания «челюстей». Грейфер предназначен для подъема и перемещения сыпучих и кусковых грузов или стройматериалов. Грейферы бывают: одноканатные, двухканатные и приводные. По количеству челюстей грейферы делятся на двухчелюстные (используются для работы с сыпучими, крупнокусковыми, волокнистыми материалами) и многочелюстные (используются в процессе перегрузки металлолома, металлической стружки и т.д.).

Магнитный захват – оснащен крюком с электромагнитом на управляемом устройстве, который предназначен для подъема и транспортировки различных металлических изделий. Широкое распростанение магнитные захваты получили на различных металлургических производствах.

Клещевые захваты состоят из двух рычагов (лап), при помощи которых происходит подъем груза, связанных общей осью и тяг, за которое захваты навешивают на крюк грузоподъемного механизма. При подъеме захвата за счет стягивания лап и возникающей при этом силы трения происходит удержание груза. Клещевые захваты используют для подъема и транспортировки однородных по размеру и весу грузов-слитков, ящиков, бочек, рулонов и т.д.

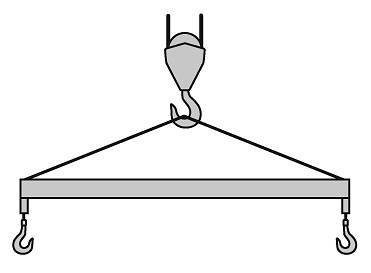

Траверсные захваты – это специальное грузозахватное приспособление, используемое на подъемных кранах для работы с различными типами грузов. Являются промежуточным звеном между крюком крана и грузом. Траверса может использоваться для подъема длинномерных грузов, грузов нестандартной формы и при работе крана в ограниченном пространстве.

Специальные захваты – это захваты сложной конфигурации, предназначенные для захвата изделий определенного типа.

Автоматические захваты (спредеры) – специальные захваты для транспортирования контейнеров.

Необходимо упомянуть также специальные грузозахватные приспособления, например, такие как стропы.

Стропы – отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными звеньями, которые обеспечивают быстрое, удобное и безопасное соединение крюка грузоподъемного крана с грузом. Наряду с грузовыми крюками для удержания строп применяются грузовые петли. Грузовые петли легче крюков той же грузоподъемности, однако в эксплуатационном отношении они менее удобны.

- < Назад

- Вперёд >

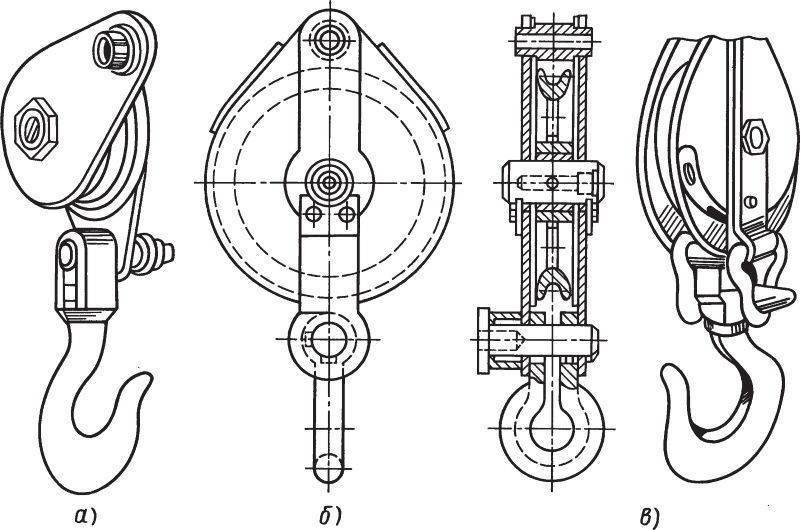

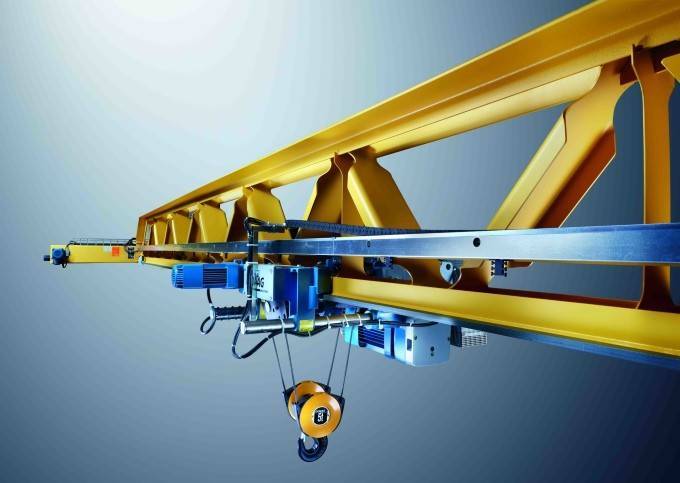

Крюковая подвеска[править | править код]

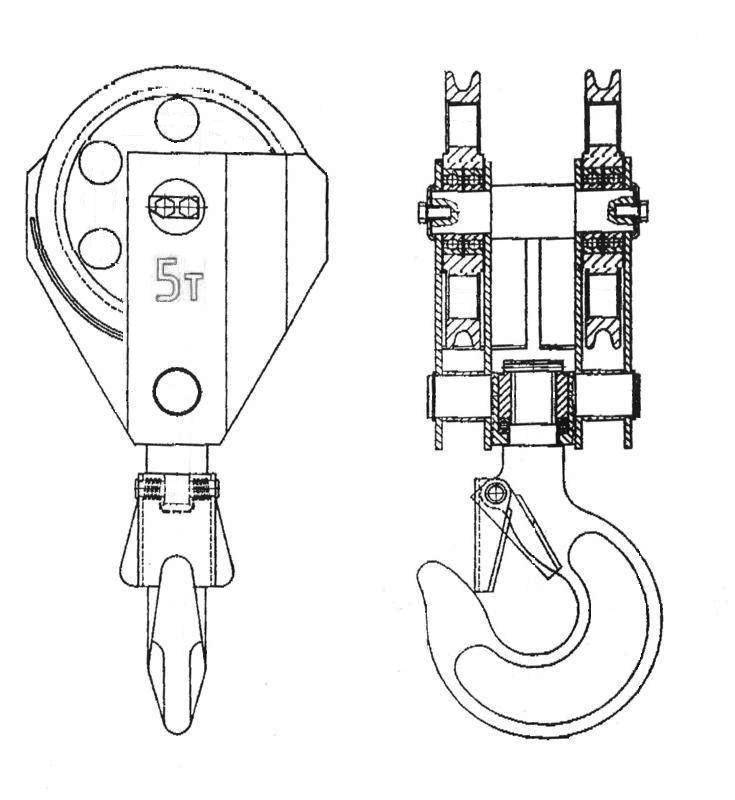

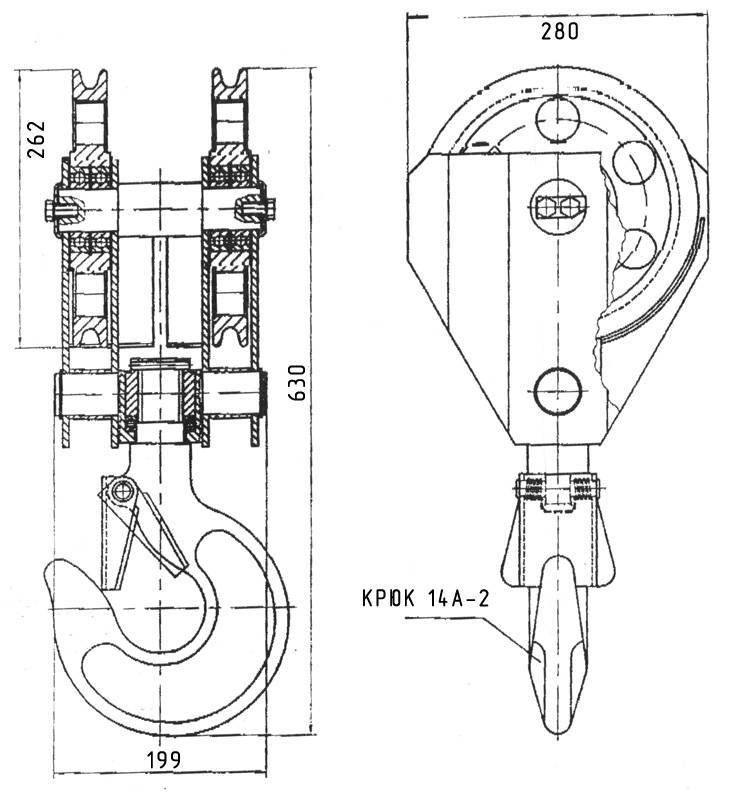

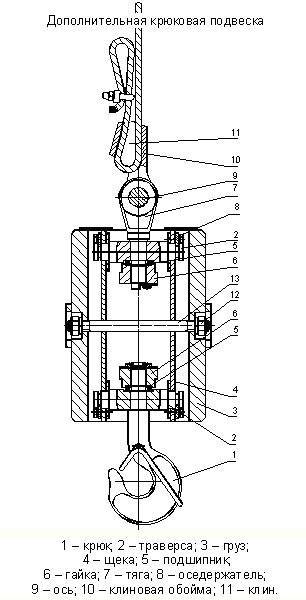

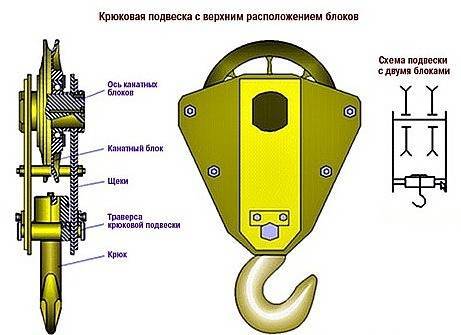

Одноосная подвеска кранов серии БКСМ

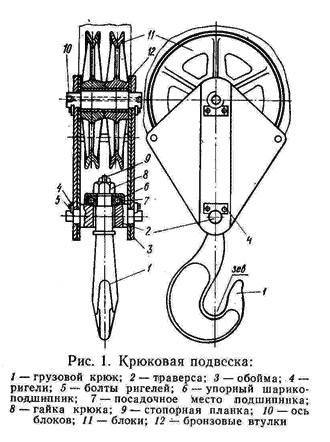

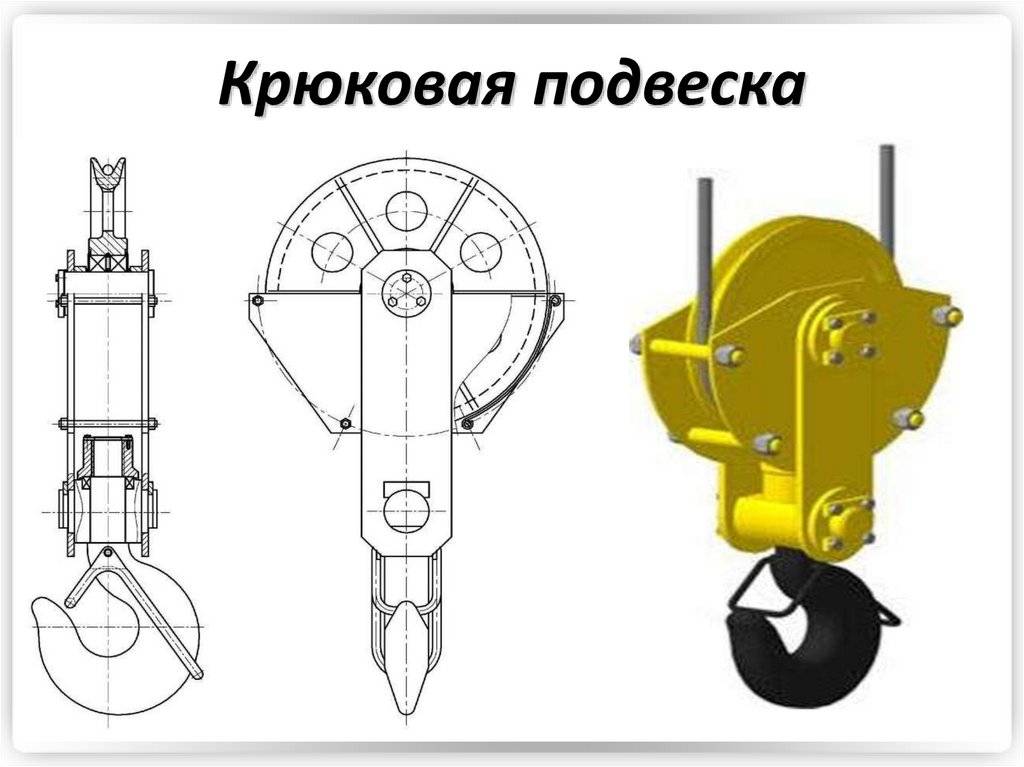

Крюковые подвески — это грузозахватные органы крана. Они служат для соединения грузового крюка с подъёмным канатом. Конструкция крюковой подвески зависит от числа ветвей каната, числа и относительного расположения блоков, конструкции крюка и т. п.

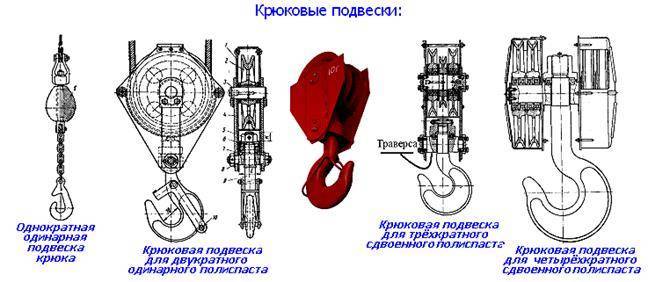

По количеству осей, на которых находятся канатные блоки, крюковые подвески бывают :

- одноосные;

- двухосные;

- трёхосные (блочные).

Они состоят из двух щёк — литых или из листового металла, между которыми на осях вращаются канатные блоки. В нижней части щёк траверсой закреплён грузовой крюк.

Массу крюковых подвесок, при проектировании, подбирают так, чтобы они опускались без груза на крюке под действием собственной силы тяжести, вытягивая грузовой канат, на котором они подвешены.

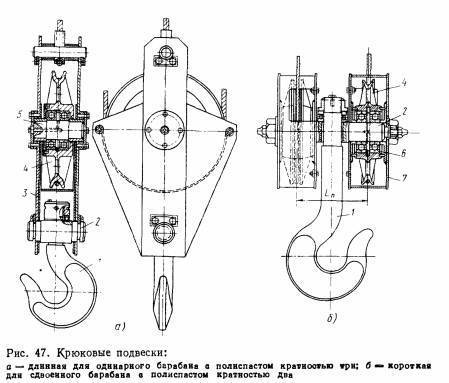

По размеру различают два типа крюковых подвесок:

- нормальные;

- укороченные. Имеет меньший размер по высоте, поэтому можно осуществлять подъём груза на несколько большую высоту по сравнению с нормальной подвеской. Укороченную подвеску применяют только при чётной кратности полиспаста.

Описание

Наиболее простыми крюковыми подвесками являются подвески для одного каната. В этом случае один конец каната выполнен с коушем или закреплён в конической втулке с заливкой её металлом. К втулке с проушиной прикрепляют нестандартный крюк с кольцом в хвостовой части. В тех случаях, когда масса крюка и свисающей части каната будет недостаточной для опускания крюка без груза при работе подъёмного механизма на опускание груза, крюковую подвеску снабжают специальным грузом, при этом для удобства соединения каната с крюком вводится промежуточный элемент в виде сварной цепи.

Недостатком таких соединений крюка и каната является вращение конца каната относительно собственной продольной оси, что вызывает вращение груза.

Одноканатная крюковая подвеска

Для использования стандартного крюка в подвеске для одной ветви каната часто используют так называемый вертлюг, выполненный в виде треугольной рамы. Нижняя горизонтальная часть вертлюга имеет утолщение, в котором предусмотрено вертикальное отверстие со сферической поверхностью под гайку. Стандартный крюк фиксируется в вертлюге с помощью гайки, нижняя поверхность которой выполнена также сферической. Наличие сферических поверхностей позволяет крюку с грузом самоустанавливаться по вертикали, что исключает наличие изгибающего момента в хвостовой части крюка. Вертлюг подвешивают к канату с помощью кольца, цепи и коуша или с помощью конической втулки с проушиной. Крюки при нагрузках более 30 кН выполняются вращающимися на шариковых закрытых опорах.

Большое применение находят крюковые подвески на нескольких ветвях грузового каната, когда усилие со стороны грузового крюка на канат передаётся через блоки.

Устройство

В нормальной крюковой подвеске крюк с гайкой на хвостовике с помощью упорного шарикоподшипника со сферическими шайбами опирается на траверсу, которая шарнирно закреплена в отверстиях серёг и защитных щитках. В верхней части серёг и щитков имеются отверстия, в которых неподвижно закреплена ось с опирающимися на неё посредством подшипников блоками. Шарнирное крепление траверсы в серьгах необходимо для того, чтобы крюк вместе с траверсой можно было повернуть относительно продольной горизонтальной оси траверсы, тем самым облегчая зачаливание груза. Между щитками размещают согнутый из листовой стали кожух, который предназначен для предотвращения выпадания ослабленного каната из ручья блока.

Назначение козловых кранов

Козловые краны предназначены для выполнения работ по транспортировки штучных, крупногабаритных и длинномерных грузов. Это могут быть бетонные строительные конструкции, лесоматериал, стальной прокат, промышленные профильные заготовки и изделия. Сыпучие грузы, такие как уголь, щебень, песок перемещается краном в специальной таре —контейнере.

Козловые краны различных видов обладают грузоподъемностью от 3 до 50 тонн при пролете 10-40 метров. Такие многофункциональные рабочие параметры позволяют использовать агрегаты для различных назначений: в процессе судостроения, машиностроения, на железнодорожных станциях и складах.

11. Как выполняют заземление крана?

У рельсовых кранов заземляется крановый путь (). Все рельсы соединяют стальными перемычками с помощью сварки. Крановый путь соединяют с заземлителями не менее чем двумя заземляющими проводниками. Заземлителями являются стальные трубы или уголки, вбитые в грунт.

Рисунок 22 – Заземление рельсового пути: 1 – рубильник; 2 – кабель; 3, 4 – перемычки; 5,7 – проводники; 6 – заземлитель

Стреловые краны с электроприводом должны быть заземлены в случае подключения к внешней электрической сети. Для этого нулевой провод питающего кабеля соединяют с корпусом крана.

При неисправности или отсутствии заземления стропальщик, прикоснувшись к любой части крана, может оказаться под действием электрического тока.

При возникновении на кране пожара стропальщик должен отключить источник электропитания. Также необходимо обесточить электрооборудование при попадании человека под действие электрического тока.

Рубильник (автоматический выключатель) расположен на пункте подключения крана к электрической сети.

Классификация

В зависимости от устройства грузоподъемного механизма грейферные краны имеют разную конструкцию:

- Канатные грейферные установки. Раскрытие и закрытие ковша происходит с помощью замыкающих и поддерживающих канатов. Различают одноканатные, двухканатные и четырехканатные грейферные краны. Более целесообразным считается использование четырехканатных агрегатов, которые имеют парное сцепление обоих видов строп. Такое устройство позволяет создать максимальное закрытие ковша, за счет специальных систем полиспаста. Они предназначены для транспортировки грузов объемом от 0,4 до 16 м3.

- Моторные грейферные краны. Грузозахватный орган состоит из нескольких частей и приводится в действие с помощью кранового электрического привода. Приспособление передает сигнал на барабан и систему полиспаста, обеспечивающих открывание и закрывание ковша. Такой образец наиболее ремонтопригоден.

- Гидравлический кран. Работа машины обеспечивается гидравлической аппаратурой— гидроцилиндрами и гидростанцией. Они могут применяться для влажных грузов, имеющих высокую плотность.

Современный вид грузозахватного органа также приобрел ряд модификации для удобства работы с различными материалами:

- Для сыпучего сырья грузоподъемное оборудование представляет собой двухчелюстной объемный ковш.

- Для транспортировки круглых лесоматериалов применяются захваты-клещи. Их может быть два или четыре. Удлиненное тяговое устройство предназначено выполнения для влажной и термической обработки древесины.

- Многочелюстные грейферы для металла. В зависимости от объема выполняемых работ может быть 4-8 челюстей разного вида. Обладают высокой грузоподъемностью. Такая модификация часто дополнена электромагнитным устройством для эффективной транспортировки металлических конструкций. Грузоподъемный электромагнит представлен литым корпусом из стали с высоким показателем магнитной проницаемости. С корпусом крана магнит соединен сваркой или болтами.

- Грейферные краны с уменьшенной высотой. Их применение целесообразно для эксплуатации в условиях ограниченного пространства, например в промышленном цехе. Их конструкция облегчена за счет отсутствия траверс. При этом такие агрегаты обладают небольшой массой, зачерпывающей способностью в среднем до 0,6 м3.

- Грейферы для крановых установок. Они отличаются компактными размерами, небольшой массой и многофункциональностью. Существуют различные конфигурации и формы приспособлений, как для работы с металлом и деревом, так и для песка.

Грейферные краны предназначены для работы с тяжелыми грузами. Их основная особенность в строении грузозахватного органа, который представляет из себя объемный ковш для подъема и переноса сыпучих материалов. Модификации грейферных кранов различны, в зависимости от выполняемого объема и типов работ

Производители обращают внимание на многофункциональность технологических процессов, выполняемых с помощью таких грузоподъемных машин. Поэтому заводы-производители готовы изготавливать комплектующие для грейферных кранов по заданным техническим условиям

Высокая производительность и эффективность этого оборудования определяет его популярность на промышленных производствах.