Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию. В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов. Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

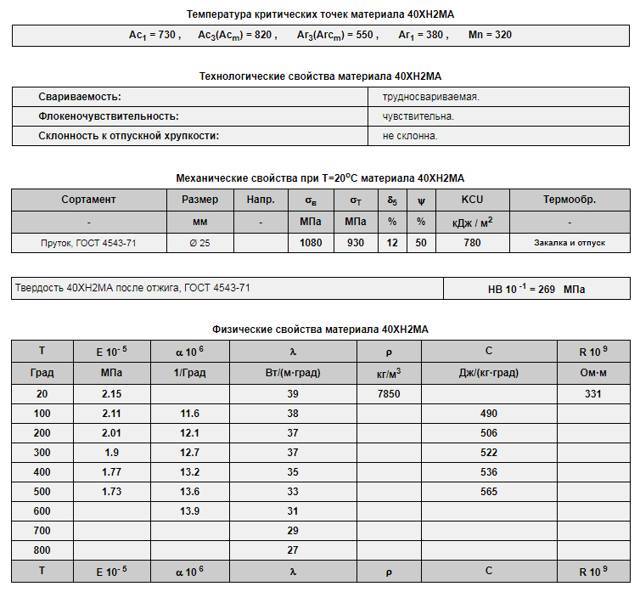

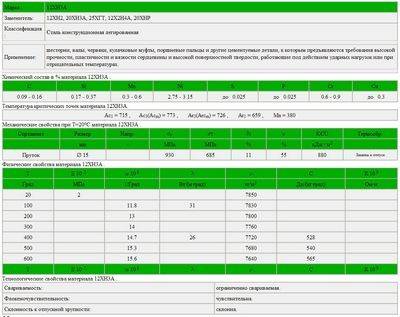

40ХН2МА (40ХНМА) – классификация и применение марки

Марка: 40ХН2МА (40ХНМА)

Классификация материала: Сталь конструкционная легированная

Дополнительные сведения о материале: Сталь хромоникельмолибденовая.

Применение: Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

40ХН2МА (40ХНМА) – механические свойства при температуре 20°

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток, ГОСТ 4543-71 | Ø- 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

40ХН2МА (40ХНМА) – технологические свойства

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

40ХН2МА (40ХНМА) – зарубежные аналоги

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | BDS | MSZ | PN | STAS | CSN | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

40ХН2МА (40ХНМА) – pасшифровка обозначений, сокращений, параметров материала

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Внимание! Вся приведённая информация о 40ХН2МА (40ХНМА) носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

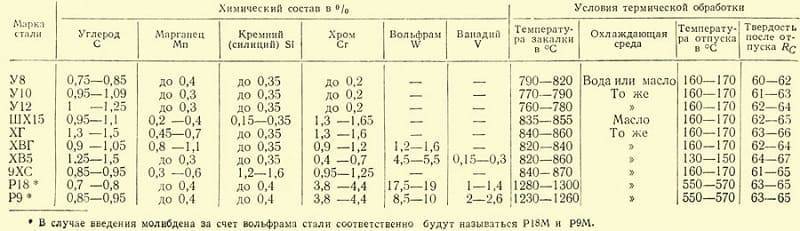

Режимы термообработки перед азотированием Механическая обработка Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

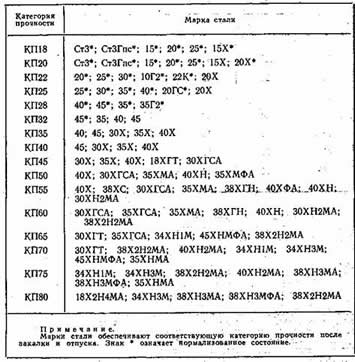

Рекомендуемые режимы азотирования стали Финишная обработка Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Наши цены

| Товар | Маркастали | Размермм | Дополнительныехарактеристики | Кол-вотн | Цена с НДСруб/т |

|---|---|---|---|---|---|

| Круг | 40ХН2МА | Ø 160 | ×5500 | 1,898 | 69 620 |

| Круг | 40ХН2МА | Ø 100 | × н/д + отрезаем | 2,091 | 69 620 |

| Круг | 40ХН2МА | Ø 110 | × н/д + отрезаем | 2,579 | 69 620 |

| Круг | 40ХН2МА | Ø 120 | × н/д + отрезаем | 3,573 | 69 620 |

| Круг | 40ХН2МА | Ø 130 | × н/д + отрезаем | 5,643 | 69 620 |

| Круг | 40ХН2МА | Ø 150 | × н/д + отрезаем | 4,342 | 69 620 |

| Круг | 40ХН2МА | Ø 160 | × н/д + отрезаем | 6,713 | 69 620 |

| Круг | 40ХН2МА | Ø 190 | × н/д + отрезаем | 2,380 | 69 620 |

| Круг | 40ХН2МА | Ø 250 | × н/д + отрезаем | 1,517 | 69 620 |

| Круг | 40ХН2МА | Ø 60 | × н/д + отрезаем | 3,191 | 69 620 |

| Поковка | 40ХН2МА | 500 | ×500×750 + отрезаем | 2,410 | 106 000 |

| Поковка | 40ХН2МА | 200 | ×950×2440 + отрезаем | 2,100 | 94 400 |

| Поковка | 40ХН2МА | 180 | ×1000×1200 + отрезаем | 2,370 | 94 400 |

| Поковка | 40ХН2МА | Ø 280 | ×5020 + отрезаем | 3,240 | 94 400 |

| Поковка | 40ХН2МА | Ø 440 | ×3900 + отрезаем | 4,970 | 94 400 |

| Полоса | 40ХН2МА | 140 | ×830×1620 + отрезаем | 3,135 | 86 000 |

| Шестигранник | 40ХН2МА | s 27 | ×3500 | 3,000 | 85 000 |

Марка стали 40ХФА — Стали и сплавы

Общие сведения

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. |

| Назначение |

| В улучшенном состоянии — шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и др. детали, работающие при температуре до 400°С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

Химический состав

| Химический элемент | % |

| Ванадий (V) | 0.10-0.18 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.8-1.1 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло. Отпуск 650 °С, вода или масло | ||||||||

| 25 | 730 | 880 | 10 | 50 | 88 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 540 | 100-300 | 540 | 685 | 13 | 40 | 49 | 223-263 | |

| Пруток. Закалка 860-880 °С, масло. Отпуск 200-230 °С, масло. | ||||||||

| <40 | 1270 | 1570 | 35 | 39 | 49-53 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % |

| Закалка 850 °С, масло. Отпуск 640 °С | ||||

| 20 | 840 | 920 | 26 | 63 |

| 200 | 800 | 900 | 22 | 46 |

| 300 | 740 | 840 | 18 | 35 |

| 400 | 710 | 850 | 28 | 50 |

| 500 | 400 | 490 | 30 | 65 |

| 600 | 370 | 51 | 80 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HRC э |

| Закалка 850 °С, масло. Охлаждение после отпуска с 500 °С в воде. | ||||||

| 200 | 1490 | 1860 | 14 | 43 | 49 | 51 |

| 300 | 1450 | 1650 | 15 | 30 | 30 | 49 |

| 400 | 1270 | 1360 | 14 | 39 | 39 | 46 |

| 500 | 1100 | 1160 | 15 | 61 | 61 | 42 |

| 600 | 880 | 960 | 19 | 98 | 98 | 34 |

Механические свойства в зависимости от сечения

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 850 °С, вода. Отпуск 600 °С, воздух. (Образцы тангенциальные) | ||||||

| Место вырезки образца — центр | 50 | 900 | 940 | 15 | 45 | 69 |

| Место вырезки образца — центр | 80 | 810 | 890 | 11 | 33 | 39 |

| Место вырезки образца — центр | 120 | 710 | 860 | 12 | 37 | 64 |

| Место вырезки образца — центр | 160 | 610 | 830 | 15 | 46 | 45 |

| Место вырезки образца — 1/2R | 160 | 710 | 850 | 16 | 44 | 47 |

| Место вырезки образца — центр | 200 | 490 | 710 | 17 | 49 | 57 |

| Место вырезки образца — 1/2R | 200 | 510 | 800 | 18 | 49 | 47 |

| Место вырезки образца — центр | 240 | 490 | 710 | 18 | 51 | 71 |

| Место вырезки образца — 1/2R | 240 | 570 | 770 | 19 | 50 | 54 |

| Место вырезки образца -край | 240 | 700 | 830 | 17 | 49 | 61 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 860-800. Сечения до 200 мм охлаждаются в мульде, 201-300 мм — с печью. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС — необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| После закалки и отпуска при НВ ? 241, K u тв.спл. = 0.75, K u б.ст. = 0.65. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 480 | 1Е+6 | 1220 | Закалка 880 С, масло. Отпуск 230 С. НВ 387 | |

| 421 | 1Е+6 | 990 | Закалка 880 С, масло. Отпуск 550 С. НВ 288 | |

| 372 | 265 | 1Е+6 | 960 | Закалка 880 С, масло. Отпуск 650 С. НВ 258 |

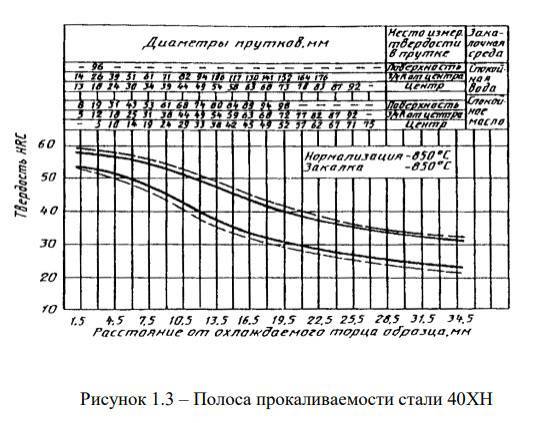

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 51.5-60.5 | 51.5-59.5 | 50.5-58.5 | 48-57.5 | 39.5-54 | 35-50.5 | 34-46.5 | 32.5-43 | 30.5-39 | 27-39 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 212 | 205 | 199 | 182 | 173 | 166 | 144 | 135 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 71 | 66 | 64 | 56 | 52 | |

| Плотность, pn, кг/см3 | 7810 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 37 | 37 | 36 | 33 | 31 | 31 | 30 | 28 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12.1 | 12.6 | 13.0 | 13.3 | 13.8 | 14.2 | 14.6 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 621 | 634 | 664 |

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

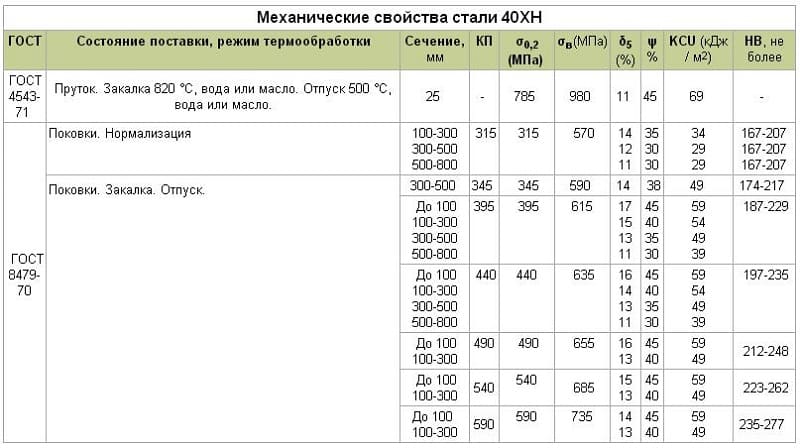

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40 35 | 59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — — — | 185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU , (Дж/см2) | ||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

Технологические свойства

| Название | Значение |

| Макроструктура и загрязненность | Загрязненность стали труб по ТУ 1319-369-00186619-2012 неметаллическими включениями не должна превышать по среднему баллу (не более): сульфиды (С) — 1,5 для труб производства ПНТЗ, 2,5 — для труб других производителей; оксиды (ОТ, ОС) — 2,5; силикаты (СХ, СП, СН) — 2,5; нитриды — 1,0. |

| Микроструктура | В микроструктуре труб, подвергнутых термообработке по режиму «полная закалка + отпуск» должно быть не более двух сплошных полос феррита; допускается несколько разорванных полос феррита. Полосчатость микроструктуры стали труб, подвергнутых термообработке по режиму «полная закалка + закалка из МКИ + отпуск» или по режиму «нормализация + закалка из МКИ + отпуск» не должна превышать 2 балла шкалы 3 ГОСТ 5640. |

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 1381-116-00186654-2013: Скорость общей коррозии ≤0,5 мм/год; Стойкость к водородному растрескиванию CLR≤6%, CTR≤3%; Стойкость к коррозионному растрескиванию под напряжением σth ≥70 в % от σT. |

| Скорость коррозии | Скорость общей коррозии не должна превышать 0,5 мм/год. |

Сталь 40ХН

Марака стали 40ХН представляет собой конструкционную легированную сталь. Он относится к классу хромоникелевых материалов. Содержание таких элементов как хром и никель предают стали блестящий цвет и нержавеющие свойства.

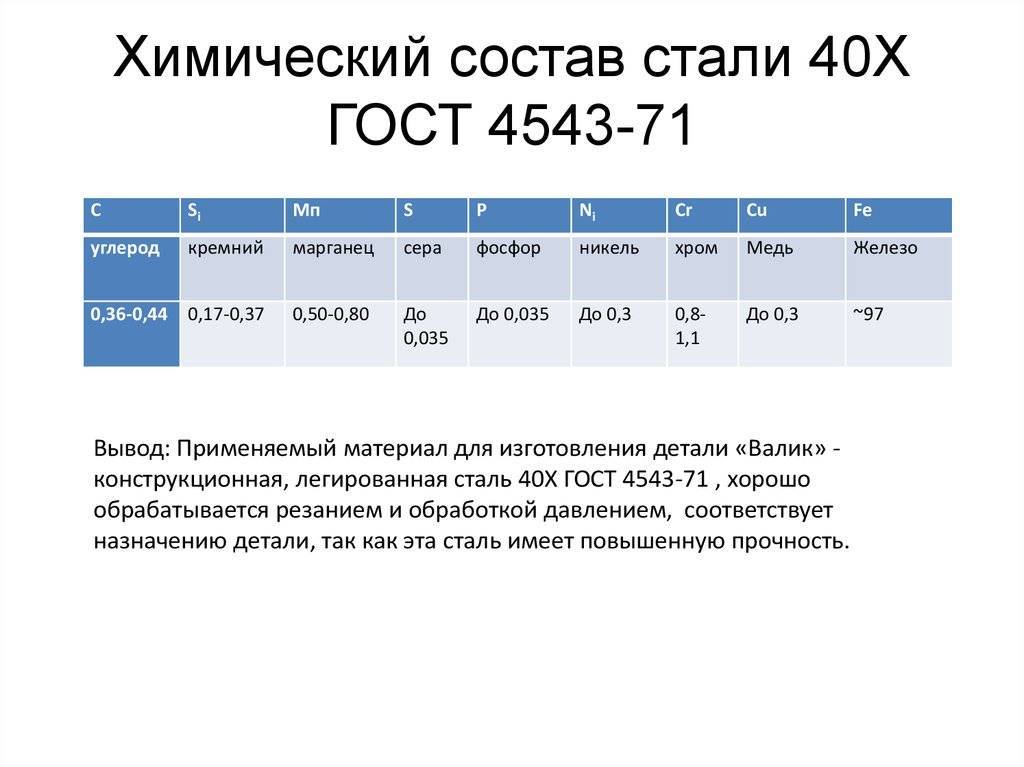

Эксплуатационные характеристики и химический состав стали 40ХН характеризуется ГОСТ 4543-71. В состав стали этой марки входит 8 легирующих элементов.

- Никель

- Марганец

- Хром

- Углерод

- Кремний

- Железо

- Сера

- Фосфор

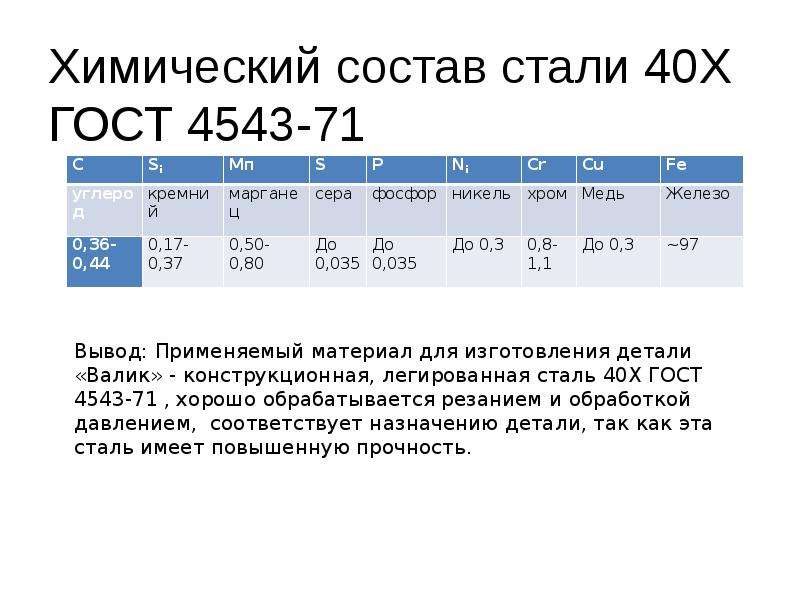

Процентное соотношение всех элементов, входящих в состав стали 40ХН, смотрите в таблице ниже и на диаграмме.

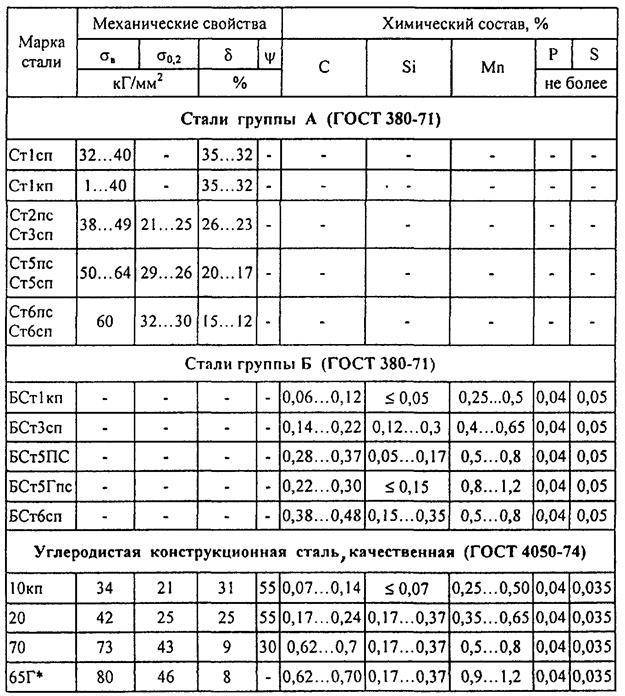

| Ni | Mn | Cr | C | Si | Fe | S | P |

| от 1 до 1,4 | от 0,5 до 0,8 | от 0,45 до 0,75 | от 0,36 до 0,44 | от 0,17 до 0,37 | менее 0,3 | меньше 0,035 | менее 0,035 |

Расшифровка стали 40ХН

- 40 – количественная доля содержания углерода в сплаве (0,4%);

- Х – это хром и его часть во всем объеме колеблется в районе 4%;

- Н – обозначает никель, отсутствие цифр после символа говорит о том, что его не менее 1%.

Преимущества стали 40ХН

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 40ХН

Готовые детали из данного материала затем широко используются в промышленности и машиностроении. В этих сфера они представлены в виде:Изделия из стали 40ХН, благодаря свойствам, полученным за счет легирования хромом и никелем, не подвержены истиранию. К тому же они отлично штампуются и паяются.

- осей и валов,

- зубчатых колес,

- валок рельсобалочных и крупносортных станов для горячей прокатки металла,

- муфт и цилиндров,

- валов экскаваторов,

- шатунов,

- валов-шестерней,

- штоков и рычагов,

- болтов и шпинделей,

- различных нагруженных элементов, подверженных во время работы вибрационным и динамическим нагрузкам,

- изделий, к которым предъявляются требования повышенной прочности и вязкости.

Свойства стали 40ХН

Удельный вес материала составляет 7820 кг/м3. Термическая обработка осуществляется при помощи закаливания и отпуска.

Начальная температура ковки +1250°С, конечная +830°С. Изделия с сечение до 50 мм охлаждаются на воздухе, остывание деталей с сечением от 51 мм до 201 мм происходит в мульде, элементы с сечением до 300 мм охлаждают с печью.

Твердость стали 40ХН

Твердость 40хн по Бринеллю достигает 207 МПа. Критические точки наступают при температурах:

- Ac1 = 735°

- Ac3(Acm) = 768°

- Ar3(Arcm) = 700°

- Ar1 = 660°

- Mn = 305°

Обрабатываемость резанием доступна в горячекатанном состоянии при твердости по Бринеллю от 166 до 170 единиц и временном сопротивлении разрыву 690 МПа.

Материал относится к трудносвариваемым. Для него применимы следующие виды сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- аргонно-дуговая под флюсом (АДС).

40хн предел текучести

- σ0,2=780 МПа, σв=980 МПа, НВ 300-320

- σ0,2=690 МПа, σв=880 МПа, НВ 270-300

- σ0,2=570 МПа, σв=780 МПа, НВ 200-240

- σв=790 МПа, нормализация, НВ 197

При всех видах сварки необходим предварительный подогрев и последующая термообработка стали 40хн.

Сталь 40ХН имеет склонность к отпускной хрупкости и обладает повышенной флокеночувствительностью. Такие свойства сплава следует учитывать при дальнейшей эксплуатации

Отечественные и зарубежные заменители для стали 40ХН.

| Россия | 30ХГВТ, 35ХГФ, 38ХГН, 40Х, 40ХНМ, 40ХНР, 45ХН, 50ХН |

| Япония | SNC236 |

| Китай | 40CrNi |

| Америка | 3135, G31400, 3140H |

| Германия | 36NiCr6, 40NiCr6, 1.5710, 1.5711 |

| Англия | 640M40 |

| Франция | 35NC6 |

| Чехия | 16240 |

| Румыния | 40CrNi12, 40CrNi12q |

| Болгария | 40ChN |

| Швеция | 2530 |

| Австралия | 3140, 3140H |