Режим проверки износа или поломки инструмента

Режим проверки износа или поломки инструмента позволяет определить разницу между исходными значениями и текущими. Для этого режима устанавливается специальный допуск на износ инструмента.

Выберите режим Break Detect, номер инструмента и номер коррекции. Теперь нужно задать величину допуска (TOLERANCE) для износа для этого конкретного инструмента или пластины. В этом примере мы задаем значение 0,004 дюйма. После того, как оператор нажмёт CYCLE START, револьвер повернется, выбранный инструмент встанет в рабочую позицию и начнет двигаться к измерительному щупу.

Если разница между исходными значениями и полученными превысит допуск, который мы ранее установили, то станок сообщит нам о этом. Мы получим сообщение, что пластина изношена. При запуске в этом режиме Break Detect, сформированная программа сохраняется в MDI. Если добавить этот программный код в основную программу, то можно будет в автоматическом режиме следить за износом инструмента.

Чтобы вставить эту программу из MDI в основную программу обработки, нажмите F4, выберите из списка первый вариант — «Выбрать / Создать программу» (Select / Create Program) и найдите программу, которую вы хотите изменить. Теперь просто перемещаем курсов в нужное место, т.е. в место, куда мы хотим вставить нашу подпрограмму, и нажимаем ENTER.

Пильная резка

Под резкой обычно понимают резку пилой, другими словами пильную резку (набросок 1). Резка дюралевых сплавов может выполняться с более высочайшими скоростями, чем резка стали. Большая часть дюралевых сплавов позволяют существенно более высочайшие скорости реза. Потому почти всегда конкретно пильная резка алюминия является экономной и хорошей.

Набросок 1 – Пильная резка дюралевого профиля

Внешний облик реза и наличие заусенцев находится в зависимости от используемого дюралевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска за минуту, количества зубьев, поперечника пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть довольно огромным, чтоб обеспечивать незапятнанный рез. При пильной резке дюралевых профилей обычно всегда используют особые смазочные эмульсии.

- Поперечник пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 об/мин;

- Скорость подачи.

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина. Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Объемное и поверхностное дорнование

Дорнирование как способ обработки ствола отверстия, когда отсутствует процесс удаления стружки, можно выполнить поверхностным образом либо объемно. При объемном методе операция захватывает всю заготовку (имеется в виду поперечное сечение). Совершая один проход инструментом, рабочая часть которого оснащена несколькими зубьями, добиваются фактической шероховатости в пределах 0.63–0.04 микрон с большой точностью отверстия. Объемное дорнирование ввиду своей эффективности призвано заменять менее эффективный метод, когда заготовки подвергают растачиванию черновому. Применяют объемную деформацию для обработки любых типов труб, цилиндров с длинным стволом, при этом прямолинейность изделий сохраняется в нужных границах.

Применение поверхностного дорнирования позволяет получить в канале ствола шероховатость в пределах 0.32–0.04 микрон. Основное назначение метода – упрочнить поверхностный слой и, возможно, избежать сложных технологических приемов: развертывания, шлифования, выглаживания и хонингования металла.

Пластическое деформирование и калибровка

Суть пластического деформирования заключается в том, что дорн с диаметром рабочей части больше, чем ствол отверстия, вдавливается в последний под воздействием силы станка. Калибровка же внутренней поверхности труб протекает при воздействии на обрабатываемый участок источника тепловой энергии для разогрева и последующего внедрения в область инструмента дорна. Недостаток калибровки – в возможном изменении параметров заготовки и в большей сложности процесса относительно пластической деформации.

Метод ударных импульсов

Способ, при котором подача инструмента дорна по каналу отверстия ствола проходит не в постоянном поступательном режиме, а толчками с одинаковой частотой, называется методом ударных импульсов. Такой процесс очень эффективен, так как снижает нагрузку на инструмент, на канал и позволяет достичь максимальной точности обработки.

Наладка станка

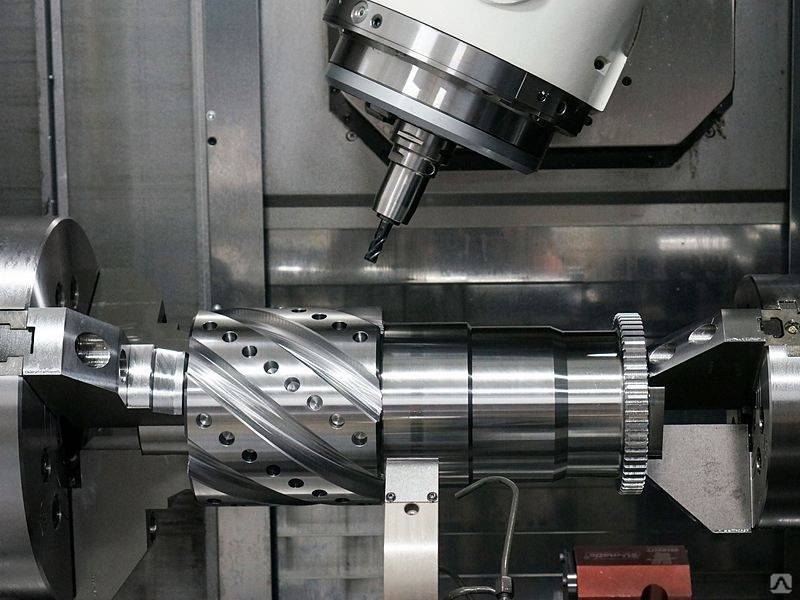

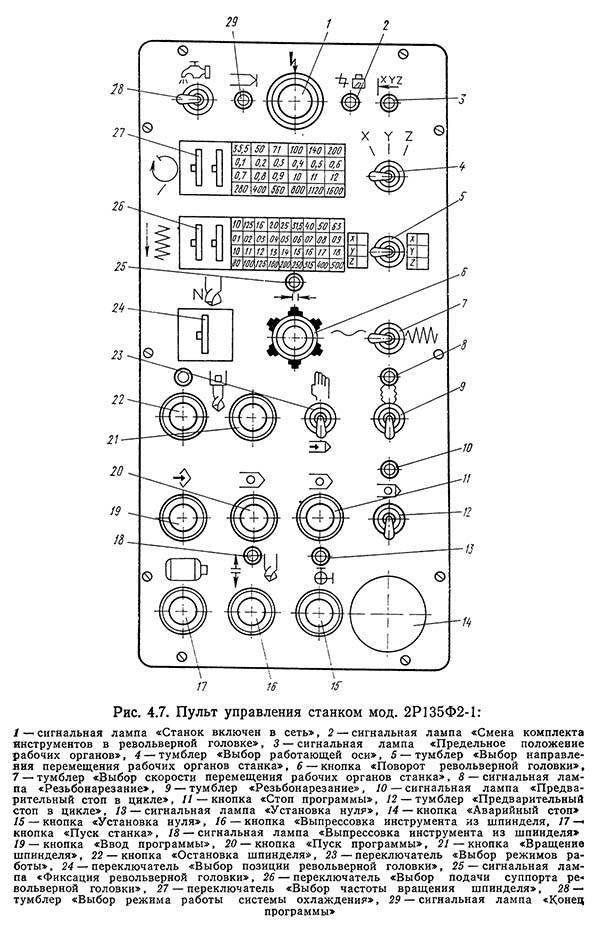

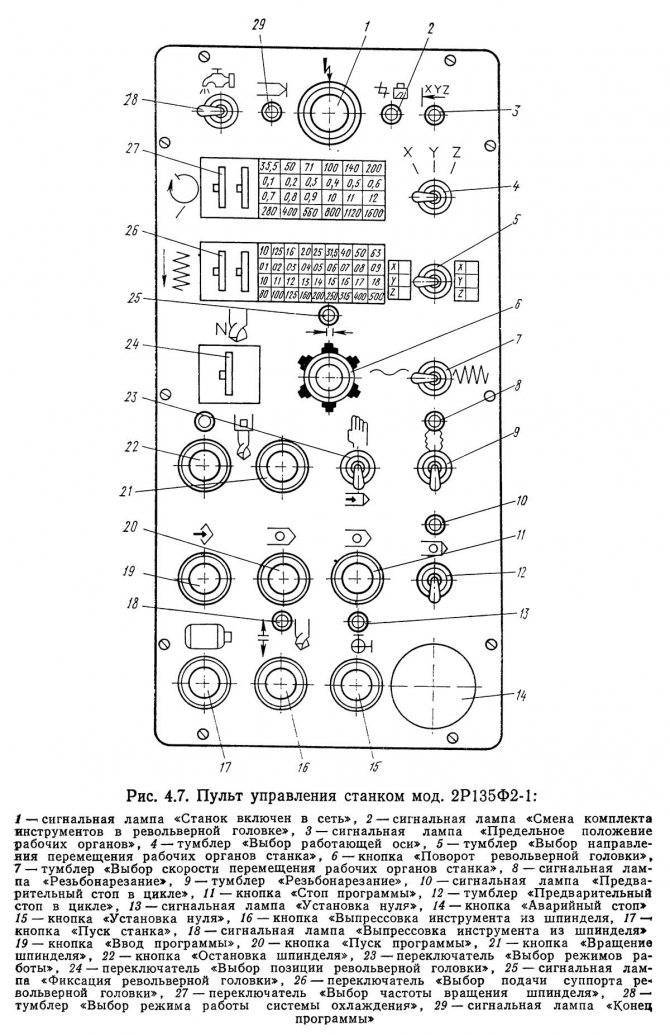

Независимо от положения переключателя режимов работы на пульте УЧПУ наладочный режим включают переключателем 23, расположенным на пульте управления станка (рис. 4.7). В наладочном режиме, осуществляемом посредством органов управления, расположенных на пульте станка, производят: поворот револьверной головки в заданную позицию; выпрессовку инструмента; включение и выключение вращения шпинделя; перемещение стола по осям X и Y в соответствии с выбранной скоростью и направлением; перемещение суппорта револьверной головки по оси Z в соответствии с заданием.

Пульт управления станком 2р135ф2-1

Установка рабочих органов станка в нулевое положение

Установку рабочих органов станка в нулевое положение производят в автоматическом режиме перед командой «Ввод программы». При нажатии кнопки 15 суппорт револьверной головки быстро поднимается до срабатывания конечного выключателя по координате Z. Стол движется до срабатывания конечных выключателей по координатам X и У, одновременно подаются команды в УЧПУ об исходном положении рабочих органов. Цикл установки закончен.

Поворот револьверной головки

Для выбора позиции револьверной головки переключатель 24 устанавливают в нужную позицию. Нажатием кнопки 6 начинают цикл поворота револьверной головки в заданную переключателем 24 позицию. При нажатии на кнопку 6 и отсутствии задания головка совершает безостановочное движение.

Включение шпинделя в режиме «Наладка»

Включение шпинделя в режиме «Наладка» для всех операций, (кроме резьбонарезания) производят кнопкой 21, а выключение — кнопкой 22 (при резьбонарезании кнопки 21 и 22 не работают). Частоту вращения шпинделей устанавливают переключателем 27.

Перемещение рабочих органов по осям X, Y, Z

Перемещение рабочих органов по осям X, Y, Z. Выбор работающей оси производят переключателем 4.

Выбор быстрого, среднего или медленного перемещения производят переключателем 7, а выбор направления перемещения — переключателем 5.

Настройка начала программы в плоскости XY

Для настройки начала программы в плоскости XY используют оправки-ловители или центроискатели. В ручном режиме совмещают ось шпинделя с началом программы, набирают на пульте УЧПУ такие значения смещения нуля по осям X и Y, которые дают нулевые показания цифровой индикации.

Настройку станка по оси Z производят после установки режущего инструмента в шпинделе револьверной головки. В исходном положении суппорта проверяют, чтобы револьверная головка при вращении не задевала приспособление с зажатой в нем заготовкой.

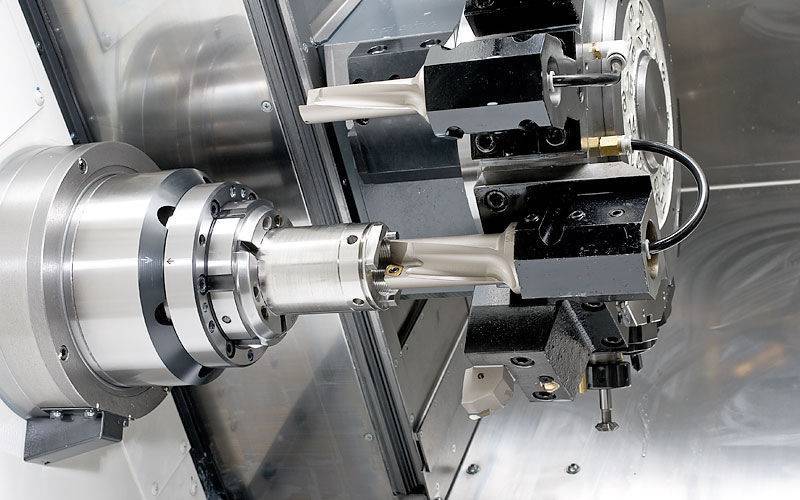

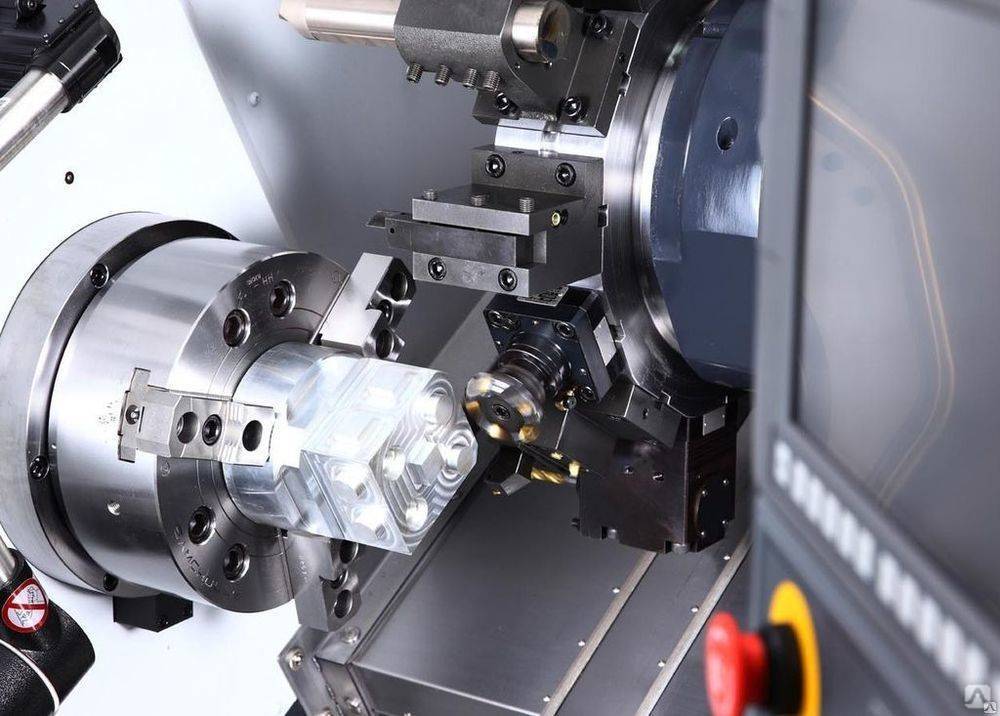

Установка инструментальных блоков

Если мы выберем вариант со всеми осями, то сперва станок выведет ось X в 0, затем Z, а потом обнулит револьвер. Теперь можно повернуть револьвер в нужное положение, чтобы поменять инструмент. Для этого перейдем в MDI, введём одиннадцатый номер инструмента и нажмем кнопку вращения револьвера в обратную сторону. Удаляем пластиковую заглушку, ослабляем крепежный винт. После этого можно ставить базовый блок, совместив бобышку с отверстием. Закручиваем винт, а затем хорошенько его затягиваем. Аналогичным образом поворачиваем револьвер в следующие необходимое положение, устанавливаем блок и затягиваем так, чтобы он прижался к револьверу. Точно также устанавливается и приводная станция. Правильная компоновка блоков позволяет избежать столкновений во время обработки.

Подготовка управляющей программы VPS

Давайте воспользуемся графическим режимом и подробнее рассмотрим программу. Нажимаем CYCLE START, нажимаем F2 для увеличения, чтобы рассмотреть подробнее детали. Кнопками PAGE UP и PAGE DOWN выбираем необходимый масштаб. Затем с помощью стрелок наводим рамку на деталь. После масштабирования графический экран очиститься и нужно будет нарисовать все заново. Но на этот раз будем использовать single-блок для выполнения программы построчно.

В начале программы выбираем 11-й инструмент с 11-м корректором и подъезжаем ускорено в точку Z5 в системе координат детали G54. Затем приближаемся к детали по оси X, а потом — по оси Z. После этого сжимаем кулачки и ставим программу на паузу. Пока программа остановлена открываем дверь. На станках с автоматической дверью это можно сделать при помощи команды M85. Выдвигаем заготовку до упора и сжимаем кулачки при помощи педали. После этого нажимаем CYCLE START и продолжаем программу.

Отводим инструмент от детали по оси Z, а затем в точку X0 в системе координат станка. Затем делаем опциональную остановку.

Переходим непосредственно к обработке детали. Сперва обработаем торец. Ограничим обороты шпинделя двумя тысячами оборотов; установим постоянную скорость резания на 200 м/мин; вращение шпинделя — вперед. Ускорено подъезжаем к детали, включаем СОЖ, запускаем цикл обтачивания торцов до координаты Z0 с подачей 18 соток на оборот. Ускорено отводим инструмент от заготовки и начинаем цикл снятия припуска.

P — это номер начального блока траектории чернового прохода; Q — номер конечного блока; D — глубина реза для каждого прохода; F — скорость подачи; U — величина и направление припуска на чистовую обработку по оси X (W — по оси Z).

Для чистового прохода увеличим скорость резания с 200 до 220 м/мин, запустим цикл чистовой обработки по той же самой траектории с 5-го по 6-ой блок, но на этот раз с подачей 18 соток на оборот. Отводим инструмент, отключаем СОЖ, уходим в машинный ноль и делаем опциональную остановку.

Приступаем к нарезанию резьбы. Выбираем первый инструмент с первым корректором, ограничиваем скорость вращения шпинделя до 600 об/мин, отключаем постоянную скорость резания и вращения шпинделя вперед. Ускорено приближаемся к заготовке, включаем СОЖ, активируем фаску выхода из резьбы и вызываем нарезание резьбы в несколько проходов.

X — это внутренний диаметр резьбы; Z — точка, в которой резьба заканчивается; D — глубина первого прохода; K — высота профиля резьбы; F — подача.

Можно конечно отключить single-блок, но мы жмем каждый проход вручную. Главное — терпение.

Вот в принципе и всё. Отключаем фаску на выходе из резьбы, отводим инструмент, отключаем СОЖ, отводим станок в ноль и делаем опциональную остановку. Проходным резцом убираем заусенец с первого витка и делаем чистовой проход резьбонарезным резцом. Теперь возьмём сверло 8,5 мм и запустим стандартный цикл сверления с периодическим выводом инструмента.

Z — это координата дна отверстия; R — положение плоскости вывода инструмента; Q — период вывода; F — подача.

Для радиального сверления нужно включить минутную подачу, включить обороты приводного инструменты на 3000 об/мин и запустить стандартный цикл радиального сверления.

R — это координата плоскости; X — координата дна отверстия; Z — смещение отверстия от нуля; F — подача.

Изначально угол оси C был 0°, угол между отверстиями — 90°. Отменяем стандартный цикл, возвращаем подачи на оборот, выключаем инструмент, уводим станок в ноль и отключаем тормоз шпинделя. Берем наш последний инструмент (канавочный резец), формируем шляпку, выдвигаем ловушку деталей и отрезаем готовую деталь. Уводим ловушку и станок в ноль, заканчиваем программу.

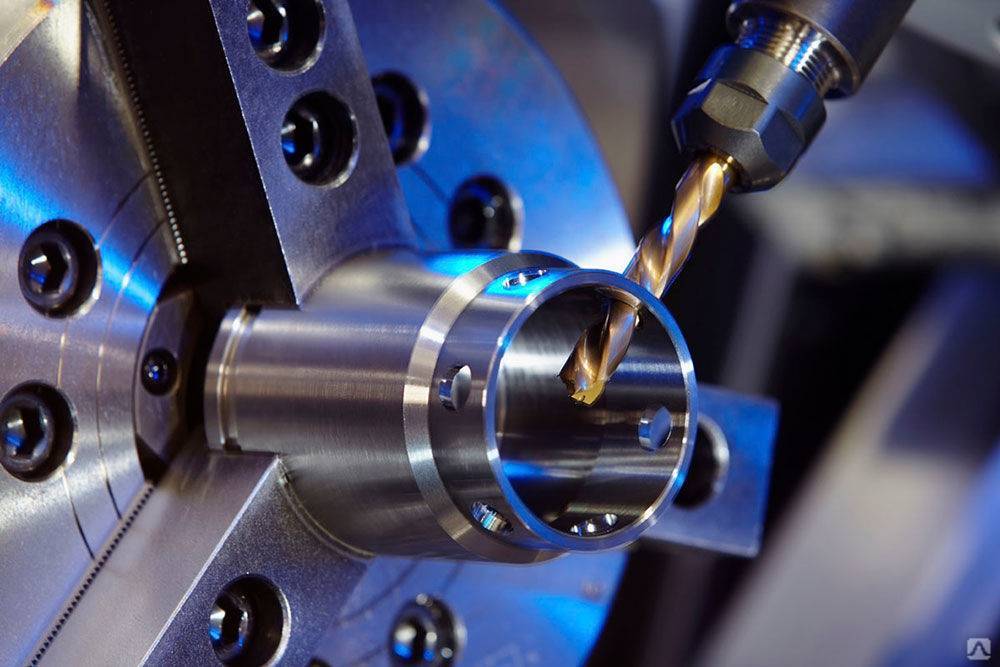

Способ сверления на оборудовании

Описание сверления на сверлильных станках с ЧПУ схоже со сверлением других материалов. Поэтому описание сверления включает в себя следующие действия:

- На столе закреплен лист без предварительной разметки.

- Макет с носителя загружается в ПО и при его высоком уровне самое обычное изображение будет основой.

- Оператор заканчивает свое участие на этапе вводимых дополнительных настроек.

- Движение стола производится благодаря программе именно так, чтобы лист подтягивался к сверлу и оказывался напротив него в нужной точке. Инструмент опускается на поверхность благодаря шпиндельной головке, после чего сверло высверливает отверстие нужной глубины.

- Охлаждение промышленных машин в рабочем состоянии производится благодаря обдуву воздуха. При этом на листе оргстекла используется теплостойкая паста для теплового отвода от поверхности.

- При сверлении температура может повыситься больше 150 градусов и оргстекло сильно деформируется при таком нагреве, поэтому целостность материалу обеспечит отвод тепла.

- На небольших агрегатах сверло охлаждают мастера в емкости с водой и сдувают с поверхности появившуюся стружку в этом процессе. В некоторых случаях используют метод подводного сверления, но он очень опасен.

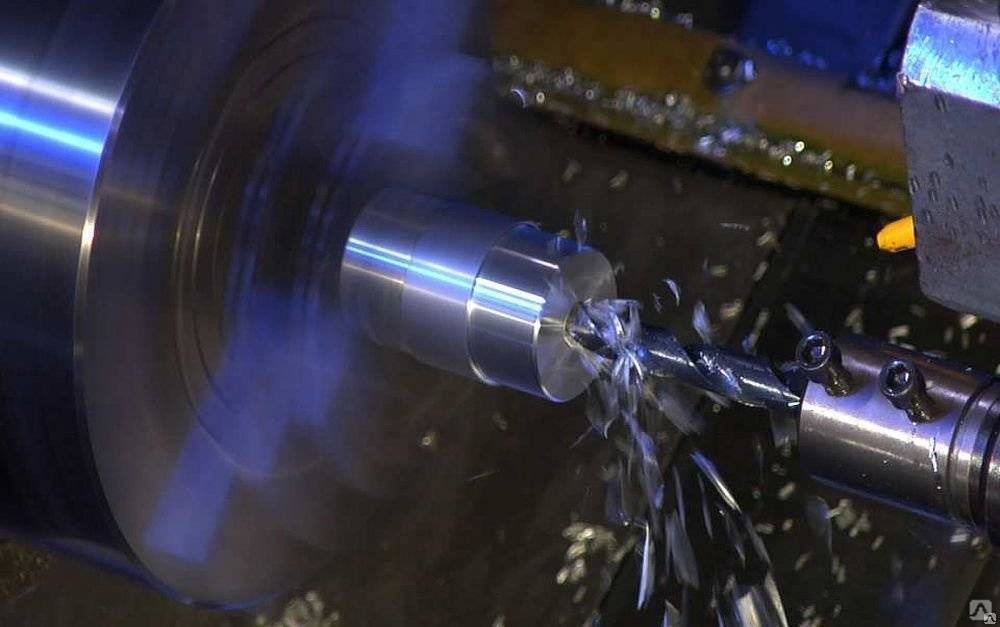

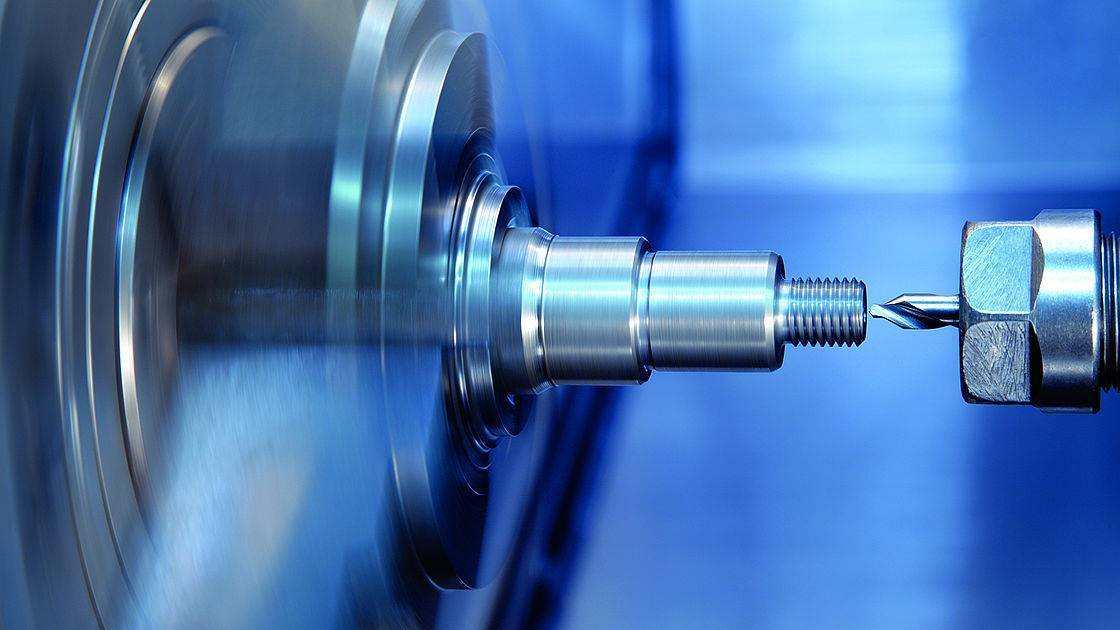

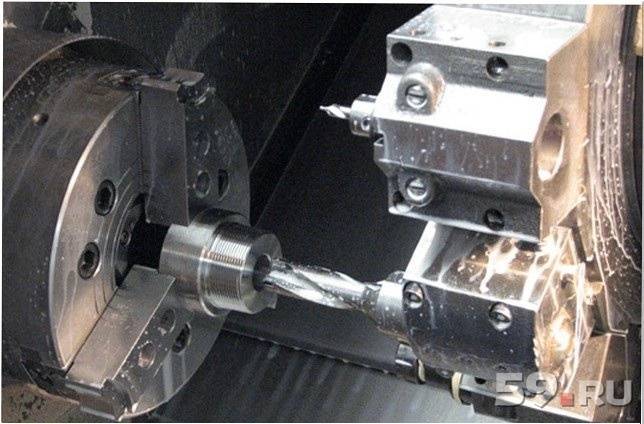

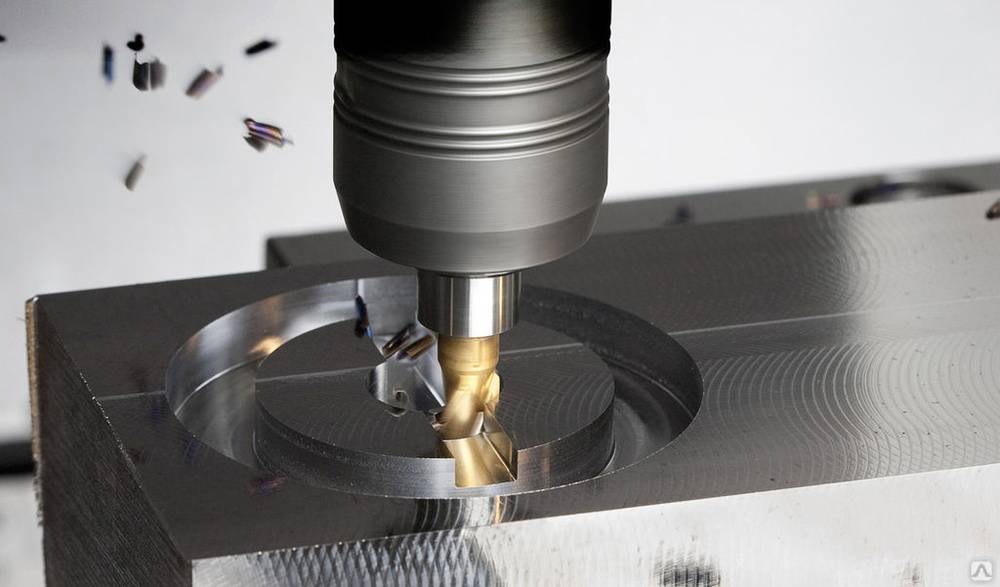

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента. По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур. Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

Сборка всего воедино

- Двигаясь слева направо, переместить каретку на приблизительную известную позицию. В UI ЧПУ сбросить смещения, установив значение позиции как 0.

- Измерить расположение каретки.

- С помощью G-code передвинуть каретку на 1” дальше вправо, то есть к Z1.

- Измерить новое положение каретки и посчитать разницу в дюймах.

- Разделить значение «шаги на дюйм» на пройденное кареткой расстояние, получив новое значение «шагов на дюйм». Например, если количество шагов на дюйм равно 20 000, и вы производите смещение на 1.015”, то новое значение будет 20 000/1.015 или 19 704 шагов на дюйм.

- Повторять процесс, пока команда выполнить смещение на 1” не будет давать конкретно смещение на 1”.

Перфорация (вырубка, пробивка)

Эти способы пробивки отверстий являются резвыми и дешевыми. Они обычно используются перед другими способами обработки. Принципиально, чтоб конструкция профиля позволяла использовать пробивку отверстий.

Для операций вырубки, перфорирования и пробивки используют особые «эксцентриковые» прессы со особым режущим, рубящим либо пробивающим инвентарем. Эти инструменты для алюминия некординально отличаются от подобных инструментов для других металлов. Матрицы и пробойники обычно изготавливают из упрочненной инструментальной стали. Для предотвращения возникновения заусенцев матрицы и пробойники подвергают постоянной заточке.

Набросок 6 – Принцип пробивки отверстий в дюралевом профиле

22-2 Сверление и рассверливание отверстий

Принцип пробивки материала заключается в последующем. Подвижный пробойник ударяет в материал и вызывает в нем поначалу упругую деформацию, потом пластическую деформацию и, в конце концов, хрупкое разрушение по всему периметру пробойника и недвижной матрицы. В итоге в профиле либо листе появляется отверстие данного поперечника с довольно незапятнанными краями.

ООО «Алюком» г. Москва, ул. Нагатинская, д. 16, стр. 9, кабинет 2-5

Создание и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.

Общая сводка по проекту

Материалы

- Станок металлообрабатывающий с устройством цифровой индикацией (УЦИ);

- 3-фазный асинхронный двигатель Marathon #145THFR5329 / $500, встал на замену сгоревшего двигателя шпинделя;

- Контроллер двигателя частотно-регулируемого электропривода Emerson Commander SK / $450;

- Плата управления ЧПУ для LPT-порта, а именно многофункциональная плата ЧПУ C11G с сайта CNC4PC.com / $68;

- Шаговый двигатель NEMA 34 (2 шт.) для X- и Z-осей, Model 34HS38-3008S / $110 каждый;

- Плата драйвера шагового двигателя (2 шт.) GeckoDrive G213V / $150 каждая;

- Компьютер с ПО Linux для ЧПУ (доступно на linuxcnc.org). Мы использовали древний Pentium 4;

- Фильтр (электромагнитной совместимости) ЭМС Roxburgh для подавления сетевых помех;

- Шарико-винтовая пара 40″ с шариковой гайкой / $225;

- Упорные подшипники (4 шт.);

- Опора двигателя (2 шт.), изготовленная из нержавеющей стали и алюминия на Tormach 770 с ЧПУ;

- Соединительная втулка (2 шт.), она же гибкая муфта вала, на Amazon от $5 до $50 в зависимости от размера;

- Корпус блока управления, сталь, размер 24″×16″×10″;

- Выключатели для питания, защитного отключения и т.д.;

- Провода: 12ga, 14ga и 22ga;

- Реле, выключатели и т.д. из разобранных частей станка;

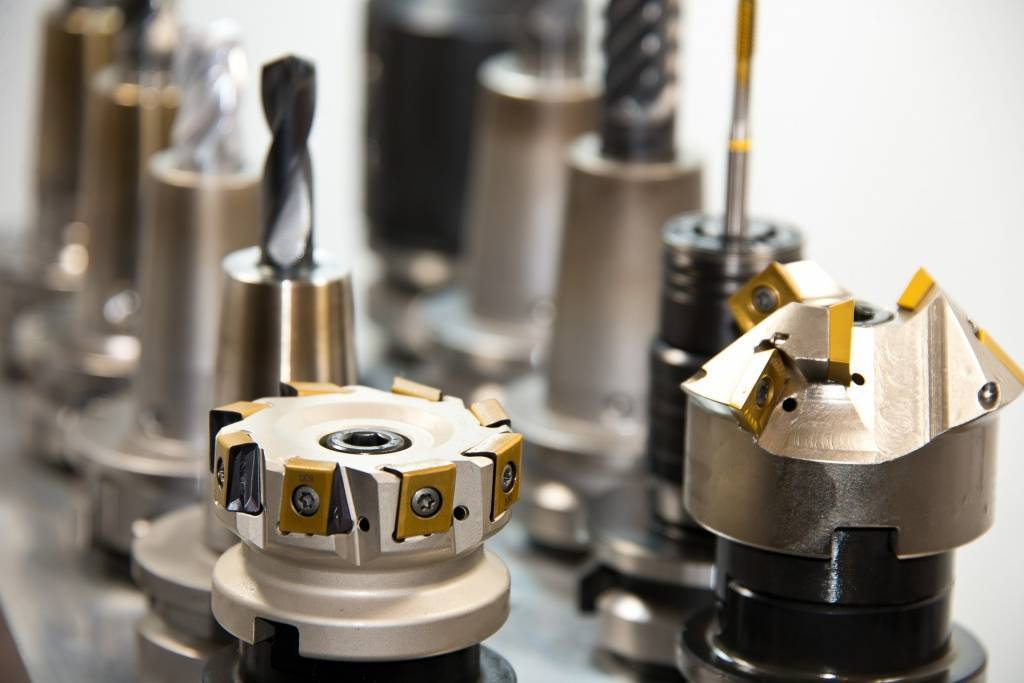

Инструменты

- Фрезерный станок ЧПУ, концевые фрезы, расточные оправки, токарные инструменты для обработки креплений двигателя.

- Дрель, отвертки, гаечные ключи, инструменты для зачистки проводов, обжимные устройства и т.д.

- Паяльник и олово.

- Модификация самого механизма.

- Сборка блока управления.

- Установка и настройка управляющего ПК.

Плата управления для LPT-порта/интерфейсная плата

Принципы выбора

Выбор станков необходимо выполнять на основе следующих критериев:

- мощности силового агрегата;

- функциональных возможностей сверления — поворотный стол, крепление одного или набора свёрл, скорость позиционирования рабочего инструмента;

- технических характеристик координатной площадки — размеров, предельно допустимой нагрузки;

- частоты вращения головки со сверлом;

- типа установленной системы охлаждения, метода подачи жидкости;

- параметров перемещения рабочего инструмента над столом, определяющих допустимые размеры для обрабатываемых деталей;

- точности позиционирования;

- характеристик ЧПУ, удобства управления, программирования, ввода данных;

- стоимости оборудования;

- длительности гарантийного срока;

- сложности обслуживаний, ремонтов, наличия в продаже расходных материалов.

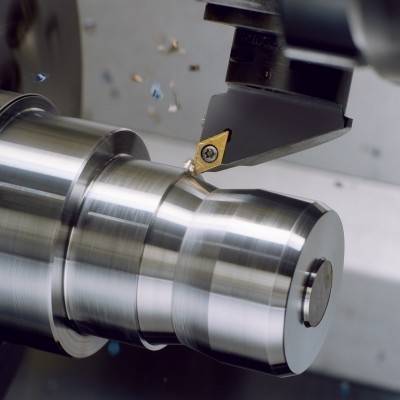

Приемы растачивания сквозных и глухих отверстий

Главная / Слесарное дело / Комплексные работы / Растачивание цилиндрических отверстий на токарном станке / Приемы растачивания сквозных и глухих отверстий 4 апреля 2012

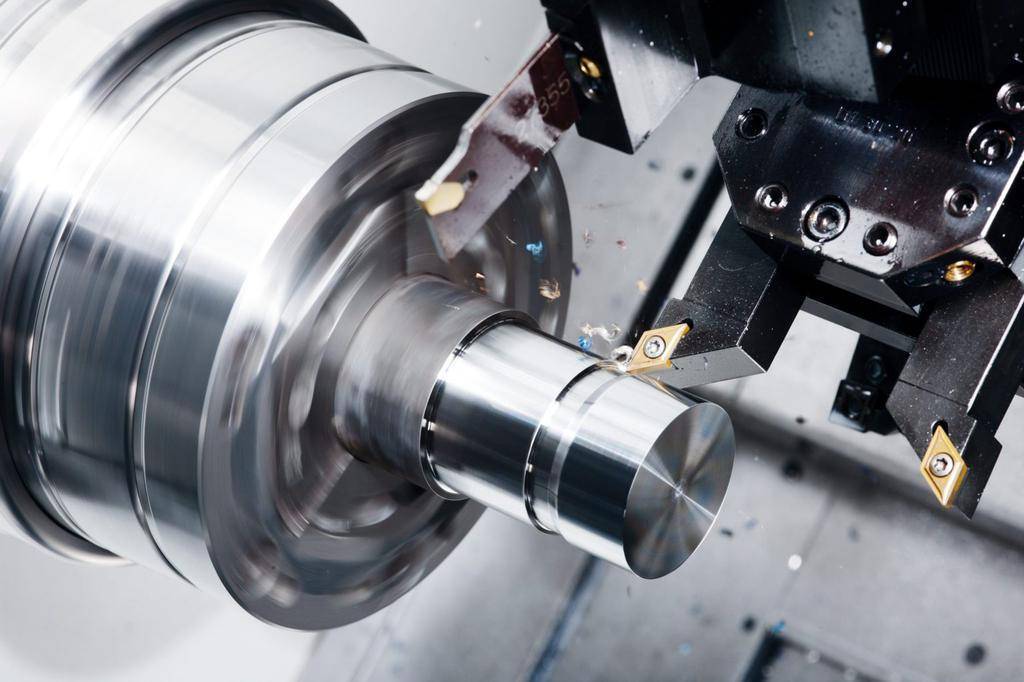

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца.

Сквозные отверстия растачивают расточными резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для сквозного отверстия

Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи маховичка суппорта плавно подводят к обрабатываемому отверстию.

Установив при помощи маховичка суппорта глубину резания, плавно сообщают резцу продольную подачу. Величину подачи для растачивания выбирают, учитывая жесткость резца, глубину резания и материал заготовки. Сделав один проход, резец отводят в первоначальное положение. Так поступают, пока не получат отверстие требуемого диаметра.

Для чистовой обработки отверстий применяют тонкое (алмазное) растачивание, которое ведут на высокой скорости резания, но при малых глубине резания и подаче. Растачивают чистовыми резцами и резцами с пластинками из твердого сплава. Приемы и последовательность растачивания те же, что и при черновом растачивании.

Глухие отверстия растачивают резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для глухого отверстия

При растачивании глухих отверстий резец необходимо перемещать в продольном направлении строго на глубину обрабатываемого отверстия.

Величину прохода резца устанавливают, нанеся мелом риску на державке резца. Приемы работ остаются те же, что и при растачивании сквозных отверстий.

Вопросы

- Какими резцами растачивают сквозные и глухие отверстия?

- Расскажите о последовательности приемов растачивания сквозных отверстий?

- Как определяют глубину прохода резца при растачивании глухих отверстий?

Упражнение

Изготовить корпус плашкодержателя по технологической карте, помещенной ниже.

Технологическая карта на изготовление корпуса плашкодержателя

| Материал | Ст. 3 | |||

| Заготовка | Пруток | |||

| № п/п | Последовательность обработки | Эскиз обработки | Инструменты | Оборудование и приспособления |

| рабочий | разметочный иконтрольно-измерительный | |||

| 1 | Подрезать торец заготовки | Резец подрезной | Линейка измерительная | Патрон токарный трехкулачковый |

| 2 | Проточить заготовку под наружный размер корпуса плашкодержателя | Резец проходной | Штангенциркуль | Патрон токарный трехкулачковый |

| 3 | Просверлить по центру отверстие в заготовке | Сверло спиральное | Штангенциркуль | Патроны токарный трехкулачковый и сверлильный |

| 4 | Рассверлить отверстие в заготовке до диаметра, позволяющего войти головке расточного резца | Сверло спиральное | Штангенциркуль, линейка измеритель ная | Патроны токарный трехкулачковый и сверлильный |

| 5 | Расточить отверстие под размер плашки | Резец расточной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 6 | Отрезать по размеру деталь от заготовки | Резец отрезной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 7 | Снять фаски 1×45° на корпусе плашко-держателя | Резец проходной | – | Патрон токарный трехкулачковый |

«Слесарное дело», И.Г.Спиридонов, Г.П.Буфетов, В.Г.Копелевич

Как почистить поролоновый матрас в домашних условиях

Игровой клуб JET: особенности и краткий обзор

Кофе в нашем доме

Утеплитель Isoroc

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

Ручной режим

Чтобы начать работу со щупом, нажмите кнопку MDI. Затем нужно выбрать соответствующую вкладку меню и нажать ENTER. Мы переходим в ручной режим привязки. Наш револьвер имеет 5 инструментов, которые ранее не обмерялись. Давайте в ручном режиме привяжем каждый инструмент с помощью щупа.

Проверьте, что выбран ручной режим MANUAL. В рабочей позиции находится инструмент номер 12, поэтому в поле «Номер инструмента» (TOOL NUMBER) записывается 12. Это поле всегда отображает номер инструмента, который сейчас находится в револьвере в рабочей позиции. Введите номер коррекции (TOOL OFFSET), который вы будет использовать для этого инструмента. Как правило, номер коррекции совпадает с номером инструмента.

Далее нужно задать тип инструмента (TOOL TIP DIR), который зависит от его конфигурации и направления режущей кромки. В данном случае, мы обмеряем инструмент с типом 2. Мы не можем ввести значение в поле «Допуск» (TOLERANCE), поскольку это поле активно только в .

Отведите револьвер на безопасное расстояние и переведите руку со щупом для привязки в рабочую позицию, нажав F1. У нас есть данные для инструмента номер 12, и мы готовы к его обмеру. С помощью ручного маховичка подводим инструмент по осям X и Z к щупу, не доходя до его края по диагонали примерно 6–8 мм. На экране есть изображение, которое подсказывает нам, в каком направлении нужно подводить инструмент.

Если дверь станка открыта, то вам нужно будет удерживать кнопку CYCLE START. При закрытой двери нажмите CYCLE START, инструмент коснется щупа по осям Z и X, двигаясь в указанных направлениях. Полученные результаты запишутся в таблицу.

Обратите внимание, что программа в G-коде сгенерируется в окне MDI. Она может использоваться в дальнейшем

Необходимо отвезти револьвер в безопасное положение от измерительного щупа для смены инструмента. Продолжайте, чтобы определить все оставшиеся смещения. Когда вы закончите обмер всех ваших инструментов, не забудьте нажать клавишу F1, чтобы вернуть руку в исходное положение.

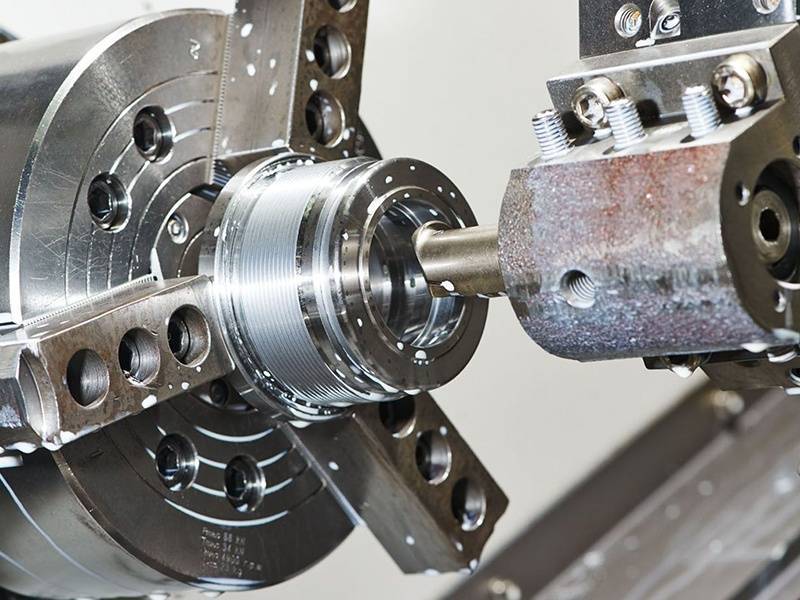

Обработка цилиндрических отверстий на токарном станке

Контроль диаметра отверстий

Точность диаметра отверстий контролируют штангенциркулем с точностью отсчета до 0,1 мм или 0,05. При замерах штангенциркулем с точностью до 0,05 мм ШЦ-II учитывают толщину губок b.

Отверстия диаметром 120 мм и выше можно измерять микрометрическим нутромером (штихмасом) с точностью до 0,01 мм.

Глубокие отверстия большого диаметра (например, полости цилиндров) контролируют индикаторным нутромером, который предварительно настраивают на размер по эталонному кольцу или по микрометру. Индикатор показывает отклонение от установленного размера с точностью до 0,01 мм.

В крупносерийном и массовом производстве отверстия контролируют предельными калибрами-пробками. Если проходная пробка ПР без усилия проходит в отверстие, а непроходная НЕ – не проходит, то размер отверстия находится в пределах допуска. Для контроля отверстий диаметром 80 мм и более применяют срезанные и пластинчатые пробки.

Такие пробки легче, кроме того, ими можно выявлять овальность отверстия, измеряя в двух взаимно перпендикулярных направлениях.

Перед контролем калибром-пробкой полость отверстия очищают от стружки и протирают. Протирают отверстие и контролируют размер только после полной остановки вращения шпинделя. Калибры-пробки хранят в вертикальном положении или укладывают на панель из пенопласта.

Обработка цилиндрических отверстий является одной из наиболее распространенных и ответственных операций, выполняемых на токарно-карусельных станках.

Для обработки цилиндрических отверстий инструментальные заводы изготовляют круглые протяжки и прошивки как с прогрессивной, так и профильной схемами резания. Протяжки с прогрессивной схемой резания являются предпочтительными благодаря своим более высоким технологическим и эксплуатационным свойствам.

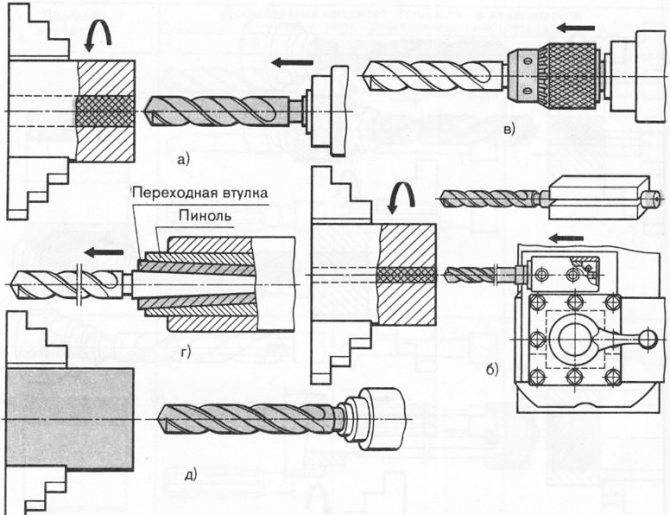

При обработке цилиндрических отверстий изделие укрепляют в патроне станка, а режущий инструмент в задней бабке. При этом движение подачи осуществляется вручную перемещением задней бабки.

Зенкеры предназначены для обработки цилиндрических отверстий как необработанных ( литых, штампованных), так и предварительно просверленных с целью улучшения чистоты поверхности и повышения точности этих отверстий, а в ряде случаев и для подготовки их к дальнейшему развертыванию.

Протягивание используют для обработки цилиндрических отверстий диаметром 15 — 80 мм в небольших заготовках.

Они служат для обработки цилиндрических отверстий, предварительно просверленных, и в необработанных ( литых, кованых, штампованных) заготовках. Некоторые типы зенкеров используются для обработки конических отверстий и торцовых поверхностей.

На токарных станках обработка цилиндрических отверстий производится сверлами, зенкерами, развертками и расточными оправками с закрепленными в них резцами.

Зенкеры предназначаются для обработки цилиндрических отверстий: а) необработанных ( литых, штампованных) и б) предварительно просверленных — с целью улучшения чистоты поверхности и повышения точности этих отверстий. Зенкерование также является подготовительной операцией перед развертыванием. Зенкерами обрабатываются и торцевые поверхности.

Зенкеры предназначаются для обработки цилиндрических отверстий: необработанных ( литых и штампованных) и предварительно просверленных с целью улучшения чистоты поверхности и повышения точности этих отверстий, а в ряде случаев и подготовки их к дальнейшему развертыванию.

Диаметры разверток для обработки цилиндрических отверстий принимаются в соответствии с номинальными размерами отверстия, требуемой точностью и намеченной последовательностью его обработки.

Страницы: 1 2 3 4